航空发动机起动发电机输出轴断裂故障建模仿真分析

赵涌,黄单,彭炬,熊建阳,徐鸿章

(中国燃气涡轮研究院航空发动机高空模拟航空科技重点实验室,四川江油621703)

航空发动机起动发电机输出轴断裂故障建模仿真分析

赵涌,黄单,彭炬,熊建阳,徐鸿章

(中国燃气涡轮研究院航空发动机高空模拟航空科技重点实验室,四川江油621703)

简述了某型航空发动机在地面试验时起动发电机输出轴断裂的故障现象,建立了发动机、起动发电机及其电气控制系统的数学模型。通过建模仿真分析了两个车台多次断轴的故障原因,明确指出1号车台起动电源特性恶化是断轴的主要原因;2号车台起动电源电压反馈选择不合理,使其电源特性与起动发电机、线路阻抗不匹配是断轴的主要原因。根据仿真分析结果,分别制定解决方案并付诸试验验证,原有故障得到排除,表明所建模型正确、仿真结果可信、排故措施有效。

航空发动机;直流起动发电机;可控硅电源;断轴故障;测量滞后;转矩;模型辨识

1 引言

直流起动发电机作为电起动机的一种,广泛应用于航空动力设备的起动带转和电能获取。航空发动机起动发电机的工作状况相当复杂,容易出现各种故障,有些故障可能危及发动机安全。为保障发动机安全,作为转子主要传力部件的电机输出轴,设计有一个薄弱环节。当转矩超过该薄弱环节的转矩极限时,要求轴被扭断以保护发动机和电机不受更严重的破坏或损伤[1]。试验时地面电源为起动发电机提供电能带动发动机开始转动,起动瞬间冲击电流较大,起动发电机输出转矩较大,容易发生断轴故障。某型发动机在两个车台发生多起断轴故障,研究人员针对该故障开展了系统测试、建模、仿真、改进等工作,最终排除了断轴故障。

2 故障概述

2号试车台在使用初期发生断轴故障,1号车台故障发生在正常试车3年后。故障发生时电机供电旋转,发动机无转速输出。回放数据起动时序正确,起动电压正常,起动电流正常,励磁电压正常,励磁电流正常。为排除电机轴有加工、材料缺陷的可能,制造单位对该批轴材料质量、加工工艺、薄弱环节扭断转矩等进行了复检,均满足设计要求。检查发动机转子,转子转动灵活,无卡滞现象。经断裂端面金相分析,认为断裂原因是冲击瞬断。根据起动电流最大测量值核算的电机转矩,并未达到断裂值。虽然车台电气参数录取频率为10 kHz,但电流互感器、软件滤波带宽较低,起动电流测量值是电流互感器存在延迟现象下的结果,测量所得峰值电流小于实际值,不排除起动电流过大导致断轴的可能。为彻底排除两个车台、多次断轴故障,寻找故障原因,建立了数学模型,并通过数值仿真复现了断轴故障现象。

3 起动电气系统建模

该型起动发电机为复励式直流起动发电机,在发动机起动过程中起到电动机作用,为发动机起动提供机械能;在发动机达到慢车状态后起到发电机作用,为飞行器提供电能[2]。其起动电压为直流28 V,起动电流设计值为800 A,具有调速性好、起动转矩大、加速性好、质量轻等特点。在发电机状态下根据电枢电压调节励磁电压,在电动机状态下励磁电压恒定。断轴故障发生在发动机起动过程中,因此主要对起动过程进行建模仿真。起动过程等效电路如图1所示,将起动发电机等效为一感抗电路和电源[3],电机电枢回路电阻为R3,电机电枢回路电感为L3,电机感应电动势为Ea。车台起动电源为可控硅电源,输出电压0~36 V可调,输出电流可达1 500 A。将电源等效为一恒压源U1,限流电感L1,电源内阻R1,线路电阻R2。U2为试验时测量起动电压。控制开关K受控制器控制,接通表示起动过程开始,断开表示电机带转结束。

图1 起动电气系统等效电路图Fig.1 The equivalent circuit of the start system of the generator

根据等效电路,起动电流、电压方程为:

式中:Ia为起动电流。

3.1 起动电源系统模型

起动电源系统包括可控硅电源、限流电感和电缆线路。利用示波器观察,车台可控硅电源输出电压为300 Hz的锯齿波(图2),并非理想的直流稳压电源。

图2 车台可控硅电源输出电压波形Fig.2 The output voltage wave of the silicon-controlled rectifierpower supply in test bed

利用周期函数建立模拟电源电压[4]模型:

车台电源配有电感L1=2.0mHn限流电感用于消除尖峰电流。该电感电阻即为电源内阻,建模时结合几何尺寸、材料特性计算R1与R2的比值,再结合电路稳态压降计算出R1、R2。2号车台电源电感导线长约21 m,横截面24 mm2,电源与电机间线路长26 m,横截面约3 846 mm2。根据几何尺寸对比可得R1/R2=129,再根据稳定情况下的电压降和电流的测量值,可计算得到电感电阻为0.007 24 Ω,线路电阻为0.000 056 15 Ω。同理,可知1号车台电感为0.5 mHn,电感电阻为0.005 50 Ω,线路电阻为0.000 166 70 Ω。

3.2 起动发电机模型

起动发电机模型包括电枢电阻模型、电枢反电势模型、输出转矩模型和角加速度模型。

起动发电机起动电流较大,发热量较大,其内阻等于冷态电阻和因温升而增加的电阻[5]。起动发电机冷态电枢电阻较小,因此随温升而增加的电阻不可忽略。温升量与起动电流、通电时间、散热条件等因素有关。因起动过程较短,散热量少,因此可简化散热过程,电机电阻模型为:

式中:R3,0为冷态电阻,由实验室实际测量得到;k为电流积分转换为电阻的比例系数,根据试验数据进行模型辨识得到;dt为算子。

反向电动势随转速增加而升高,输出转矩与电枢电流、磁通量成正比,起动发电机电枢电阻随温度升高而增加。

电机电枢绕组的感应电动势计算模型为:

式中:Φ为磁通量;N为电机转速;Ce为电机的电势系数,只与电机本身结构有关。

该起动发电机采用复励起动,磁通量与励磁电流、起动电流、磁路饱和情况有关。其磁通量可按公式(5)计算得到。

电机输出转矩T为:

式中:CT为电机转矩系数,只与电机本身结构有关,其与电势系数之比为

起动点火前的加速过程,是电机输出转矩,发动机提供阻力转矩,发动机在电机带动下加速旋转的过程。角加速度β为:

式中:J为发动机转动惯量(包含电机),T0为转子转动阻力转矩。

3.3 发动机相关模型

转子转动阻力转矩为静摩擦转矩和转动阻力转矩之和,忽略静摩擦转矩与动摩擦转矩的差异,视其为常数。压气机消耗功率,增加转动阻力转矩;涡轮产生功率,减少转动阻力转矩。当发动机进入慢车状态后,进入转速闭环控制,压气机消耗的阻力转矩与涡轮产生的转矩相等(电机控制开关K已断开,视其附加转矩为零),角加速度为零,发动机转速保持恒定。虽然起动过程是压气机开始压缩空气、燃烧室开始供油燃烧、涡轮开始做功的非线性过程,但在忽略多次起动点燃转速差和供油流量转速差的前提下,可用二阶方程描述起动过程转速与阻力转矩间的关系。利用正常起动过程的试验数据进行模型辨识,得到的电机带转至电机脱开过程的阻力转矩方程为[6]:

式中:n为发动机转速;a、b分别为二次项系数和一次项系数,由模型辨识得到;c为常数项,等效为静摩擦转矩,由模型辨识得到。

发动机转速是角加速度的时间积分:

式中:n0为发动机初始转速,在起动过程仿真中为0。

电机与发动机间通过齿轮箱连接,电机转速与发动机转速存在一个固定比例关系。电机转速N为:

4 试验过程仿真

由建模分析可知,许多模型参数(如静摩擦转矩、转动惯量、阻力转矩方程等)都需要根据试验数据辨识得到。1号车台是在正常试车3年后发生的故障,因此可以使用1号台正常试验数据进行与发动机有关的模型参数辨识与仿真,通过与试验对比得到模型精度。

4.1 模型辨识与试验仿真对比

试验中与起动过程有关的测试参数,包括发动机转速、起动电压、起动电流和励磁电流。转速为渐变物理量,变化率不超过3 000 r/s。车台通过测量转速传感器输出频率的方式测量转速,滞后时间较小,为50 ms,精度高于0.2%。车台通过电流、电压互感器将起动电流、电压隔离变换输出,通过与示波器对比可知,电流、电压测量存在滞后,其动态过程测量结果有一定偏低,但可测得稳态输出值。因此取转速和稳态电流、电压测量值,来调校静摩擦转矩、转动惯量、阻力转矩二阶方程等系数。

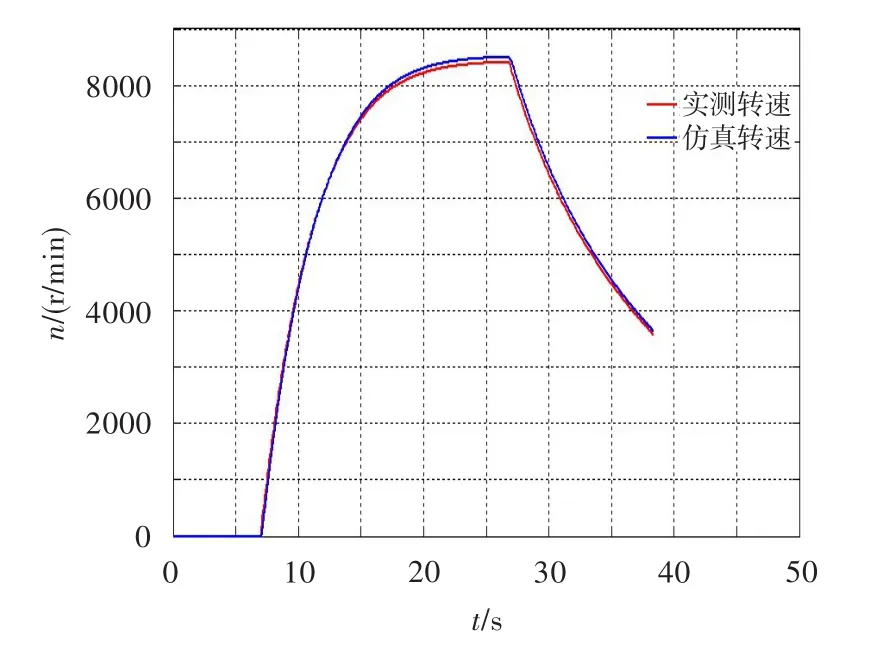

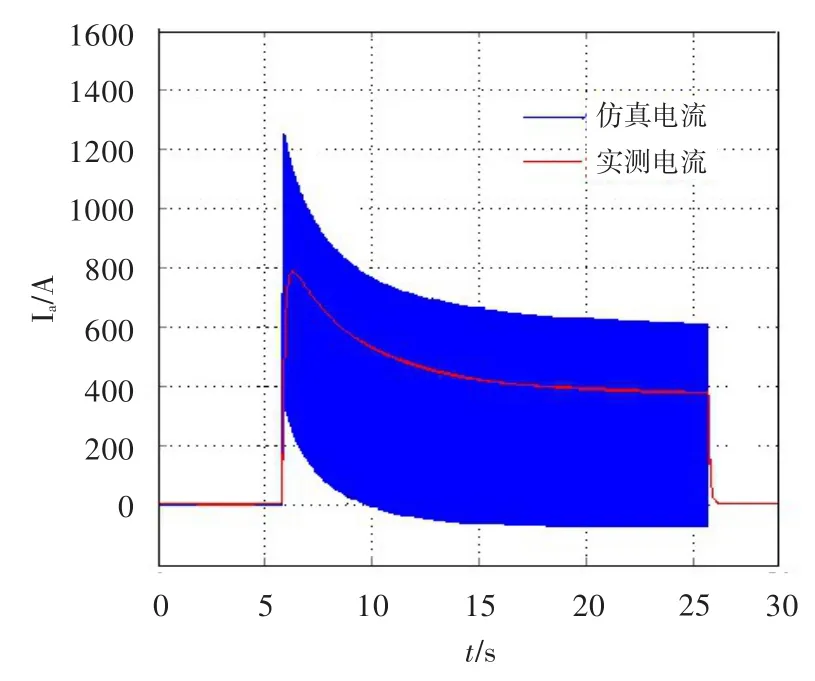

利用多次试验数据进行模型辨识,得到一组模型参数,并利用该组参数进行仿真。仿真转速与实测转速对比结果如图3所示,转速仿真误差在±1.1%之间,转速仿真最大偏差小于100 r/min。

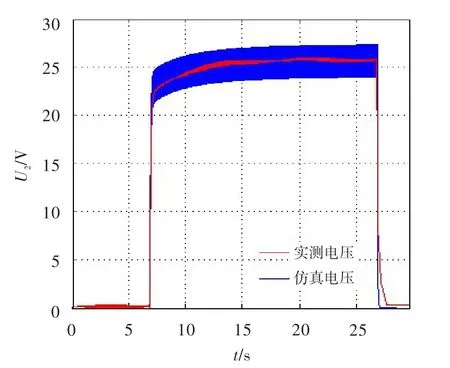

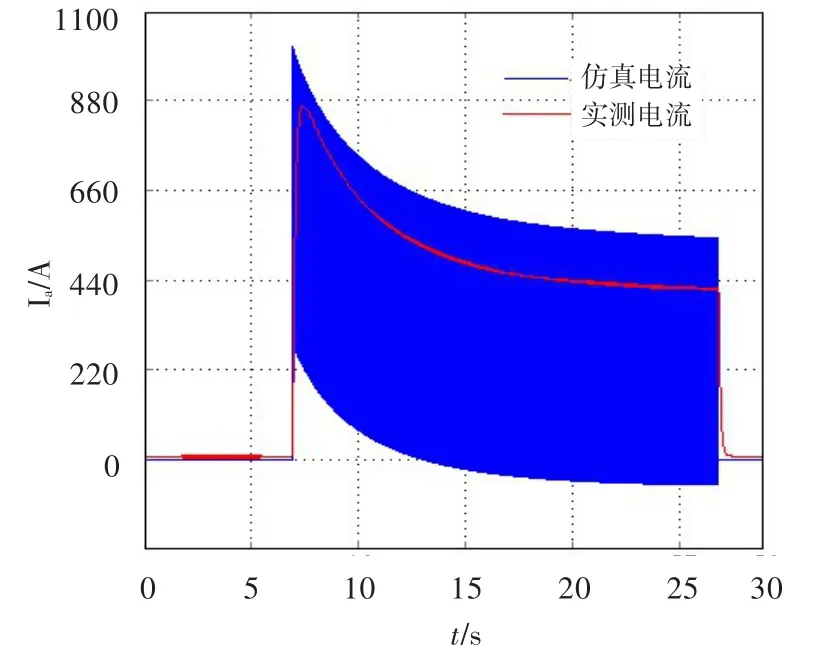

由图4可知,仿真电流伴有与电源电压同频率的波动,且最大电流为812 A;实测电流光滑无波动,最大电流为788 A。在最高转速位置电流趋于平衡,仿真电流等于实测电流380 A。由图5可知,U2电压伴有与电源电压同频率的波动,其平均值与测量结果一致。电流、电压实测与仿真结果对比说明,电流、电压测量虽然稳态绝对偏差较小,但严重滞后。

图3 仿真转速与实测转速的对比Fig.3 The comparison between the simulated and the real generator speed

图4 起动电流仿真结果与实测值的对比Fig.4 The comparison between the simulated and the real start electric current

图5 U2电压仿真结果与实测值的对比Fig.5 The comparison between the simulated and the real voltageU2

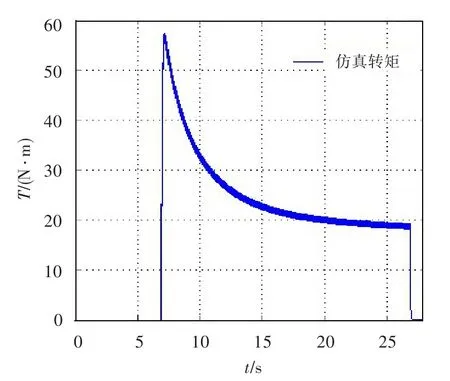

仿真转速、起动电压、起动电流与实测值的对比说明,所建模型准确,辨识参数满足仿真要求。仿真同时给出了电机输出转矩(图6)、发动机阻力转矩(图7),但试验时没有测量这两个转矩参数。可见,在28 V电压正常起动(冷运转)过程中,最大转矩出现在起动瞬间(最大值为57.3 N·m),远小于输出轴薄弱环节80 N·m的设计值,不会发生断轴故障。

图6 电机输出转矩仿真结果Fig.6 The simulated output torque of the start generator

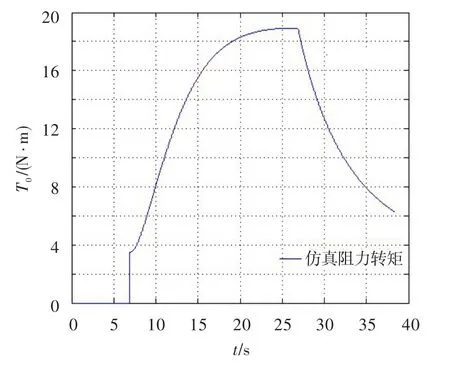

图7 转动阻力转矩仿真结果Fig.7 The simulation of the rotating resistance torque

4.22 号车台断轴故障仿真

2号车台是新建试车台,初期起动电压为28 V,多次出现电机断轴现象后分别将电压降低至20 V和18 V,但电机断轴故障仍未得到彻底消除。

起动电源通过反馈电压与设定电压差大小及变化情况调整可控硅导通角,从而抵消外部负载变化对输出电压的影响。通过对2号车台进行详细检查后发现,起动电源电压反馈点在限流电感后。由电源的反馈调压特性可知,该种方式使得图1中的R1≈0,L1的限流作用大幅减小[7]。为得到此种情况下的最大起动转矩,假设电机轴不断裂,完成全过程仿真,并与正常冷运转实测数据进行比较。

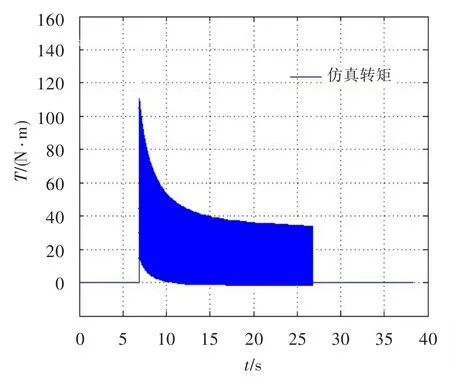

由图8、图9可知,2号车台起动瞬间电流高达1 250 A,电机输出转矩瞬间高达115 N·m,超过了电机输出轴80 N·m的设计值,必然导致输出轴断裂。

图8 2号车台起动电流仿真结果与1号车台实测电流的对比Fig.8 The comparison between the simulated start electric current in No.2 test bed and the measured in No.1 test bed

图9 2号车台电机输出转矩仿真结果Fig.9 The simulation of the output torque of the start generator in No.2 test bed

对电源18 V供电的起动过程进行仿真,起动电流与输出转矩仿真结果如图10、图11所示。可见,2号车台在18 V电源供电情况下的起动电流平均值,虽然远小于1号车台28 V电源供电时的稳定值,但其峰值为1 050 A,输出转矩为70 N·m,远大于1号车台的812 A和57.3 N·m。虽然仿真结果(70 N·m)低于电机输出剪切转矩(80 N·m),但强度储备小,同时输出转矩大幅度高频振荡加剧了电机输出轴的断裂,与试验时18 V供电电机轴偶尔断裂的试验结果吻合。

图10 18V电源供电起动电流仿真结果Fig.10 The simulation of the electric current output of the 18 V power supply in the start of the generator

图11 18V电源供电电机输出转矩仿真结果Fig.11 The simulation of the torque output of the 18 V power supply in the start of the generator

以上仿真结果表明,由于电源反馈点选择不合理,使得所装电感并没有起到抑制电流突变的作用,在起动电压由28 V降至18 V后同样存在断轴风险,与试验结果一致。将电压反馈点由电感后改到电感前,使电感的感抗在起动过程中抑制电流突变,从而起到限制电机输出转矩的作用。改进后电流、输出转矩峰值仿真结果分别为811 A和57.2 N·m,转速、电流、电压、转矩、阻力转矩动态过程仿真情况与图3~图7所示结果相似。改变电源反馈电压取样位置后,2号车台电机断轴故障消除。

4.31 号车台断轴故障仿真

1号车台在正常试车3年后,连续发生了多起电机断轴故障,后经检测发现,电源输出电压在正常的300 Hz锯齿波中,夹杂着50 Hz的高压锯齿波,如图12所示。

为得到此种情况下的最大起动转矩,假设电机轴不断裂完成全过程仿真,并与正常冷运转实测数据进行比较,如图13、图14所示。可见,在电源异常情况下,电流、输出转矩低频(50 Hz)大幅度异常波动,最大峰值电流979 A,最大峰值转矩77 N·m。虽然仿真结果(77 N·m)小于电机输出剪切转矩(80 N· m),但强度储备小,输出转矩大幅度低频振荡加剧了电机输出轴的断裂,与1号车台有时断裂有时伴随异常响声的试验情况相似。在更换台架电源控制电路板后,电源异常波形消除,电机断轴故障排除。

图12 1号车台输出电压异常波形Fig.12 The abnormal wave of the voltage output of the power supply in No.1 test bed

图13 1号车台电源故障起动电流仿真结果Fig.13 The simulation of the electrical current output in the start of the engine in No.1 test bed

图14 1号车台电源故障电机输出转矩仿真结果Fig.14 The simulation of the torque output in the start of the engine in No.1 test bed

5 结论

1号车台断轴是因为电源供电特性恶化,在正常波形中夹杂了低频高电压干扰信号,使得电机断轴或伴有异常响声,更换台架电源控制电路板后故障得到排除。2号车台断轴的主要原因是电源反馈点选择不合理,使得限流电感没有起到限流作用,造成电源特性过硬,输出电流峰值及波动过大,使得起动转矩大于剪切转矩从而导致断轴。将电压反馈点由电感后改到电感前,使电感的感抗在起动过程中抑制电流突变,起到限制起动电机最大电流的作用,可确保起动转矩不超过剪切转矩。

[1]钱兴良,罗载奇,蒲晓霞,等.航空直流起动发电机输出轴断裂故障分析[J].燃气涡轮试验与研究,2012,25(1):54—57.

[2]毛浩菲.航空发动机起动电机仿真与故障诊断研究[D].沈阳:沈阳航空航天大学,2012.

[3]彭宽平.直流电机调速的计算机仿真[J].电机技术,2012,(4):38—42.

[4]张宜阳,卢继平,孟洋洋,等.基于经验模式分解和混沌相空间重构的风电功率短期预测[J].电力系统自动化,2012,36(5):24—28.

[5]杜志勇,王鲜芳.可控硅整流电源供电对直流电动机运行性能的影响及改善措施[J].电机技术,2000,(3):30—32.

[6]王志贤.最优状态估计与系统辨识[M].西安:西北工业大学出版社,2004.

[7]汪伟,何鹏.某热电厂锅炉风机电机断轴事故的分析及处理[J].价值工程,2012,31(31):34—35.

Simulation Analysis and Fault Clearance of an Output Shaft Rupture Failure in an Aviation Start Generator

ZHAO Yong,HUANG Dan,PENG Ju,XIONG Jian-yang,XU Hong-zhang

(China Gas Turbine Establishment,Aviation Key Laboratory of Science and Technology on Aero-engine Altitude Simulation,Jiangyou 621703,China)

The output shaft rupture failure of an aviation start generator in aero-engine tests has been de⁃scribed briefly.The mathematic model of the start generator and its electrical control system has been set up to simulate the system and analyze the main factors resulting in the rupture failure.It has been indicated that the chief elements leading to the rupture were the deterioration of the characteristics of the power sup⁃ply of No.1 start generator.The unreasonable feedback of voltage in No.2 start generator led to the conflict in matching the characteristics of the power supply with the impedance of the electrical components in the electrical circuit such as the generator and the electrical cable.According to the results of the simulation, the resolution has been made and proved to be effective.The failure has been cleared,indicating that the modeling was correct and reliable.

aero-engine;direct current start generator;silicon controlled rectifier power;rupture;measurement lag;torque;pattern recognition

V231.95

:A

:1672-2620(2014)03-0016-06

2013-08-15;

:2014-04-22

赵涌(1978-),男,四川盐亭人,高级工程师,硕士,主要从事航空动力高空模拟试验测试、控制技术研究。