风挡玻璃对车身结构刚度影响的研究*

王 超,吕振华,吕毅宁,2

(1.清华大学汽车工程系,北京 100084; 2.中国船级社技术研究开发中心,北京 100007)

前言

采用直接粘结法进行轿车风挡玻璃的装配是国内外普遍采用的一项先进技术[1-2]。该方法与传统的橡胶密封条固定风挡玻璃的装配工艺相比,连接强度高,密封性能好、装配工艺简单、外形美观,而且有助于提高车身结构的刚度,从而提高车辆的乘坐舒适性。

在车身结构的设计中采用直接粘贴法进行轿车风挡玻璃的装配,最初主要是基于功能设计和密封方面的考虑。但是,直到20世纪90年代中期,随着高弹性模量、高强度胶粘剂的出现,风挡玻璃已经成为车身结构的承载构件,可显著提高车身结构的扭转刚度。某白车身结构在装配全部风挡玻璃后,整体扭转刚度提高了40%[2]。

现有的关于车身结构刚度方面的研究主要有以下特点:研究对象一般为白车身结构[3-5];主要研究车身结构的刚度和固有振动特性;利用灵敏度分析法对白车身结构的刚度和振动特性进行优化[6-7]。文献[8]中以两厢车为研究对象,分析了风挡玻璃对车身结构静刚度和接头承载特性的影响。

两厢车和三厢车在车身造型和风挡玻璃的布置等方面有明显差异,因此,风挡玻璃对三厢车车身结构刚度的影响有着自身的特点。文中以某经济型三厢轿车(下称X轿车)为研究对象,首先研究BIW结构和BIP结构的有限元模型的建模技术;然后分析风挡玻璃对车身结构固有振动特性的影响,并将分析结果与实验结果相比较,以验证有限元模型的精度;在此基础上分析风挡玻璃对车身结构静刚度的影响;最后就风挡玻璃对车身接头结构承载特性的影响作简单探讨。

1 车身结构的有限元模型

1.1 白车身结构的有限元模型

根据X轿车白车身结构的CAD模型和分析目标,对各零部件分别进行合理的几何简化和有限元网格划分,并采用CWELD焊点模型对所有焊点和焊缝进行建模,建好的白车身结构的有限元模型如图1所示。为使所建立的车身模型能尽可能包括对整体结构刚度有较大贡献的所有部件,图1的模型中除包括白车身车体结构外,还包括副车架和仪表盘梁。建立的白车身结构的有限元模型的统计信息如表1所示。

表1 车身结构有限元模型的统计信息

1.2 风挡玻璃及其与车身装配结构的有限元模型

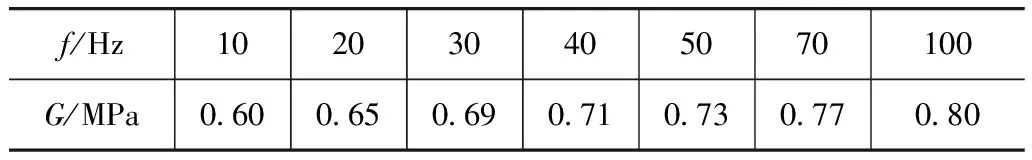

轿车中装配风挡玻璃的胶粘剂一般为高强度的黏弹性材料,其剪切模量随频率的变化关系如表2所示[9]。利用壳单元对风挡玻璃进行有限元建模,风挡玻璃与窗框之间的装配结构的建模方法如图2所示[8]。风挡玻璃的弹性模量为76GPa,其真实应力-应变关系如图3所示。利用该建模方法在白车身结构中加入前后风挡玻璃就完成了对BIP车身结构的建模,如图4所示。

表2 胶粘剂的力学特性

2 车身结构扭转静刚度分析

计算车身结构扭转静刚度的有限元模型中,其支撑方式应该保证4个悬架安装支撑点可以发生合理的相对运动,且在该约束和加载条件下车身结构不是超静定的,以避免得到的车身结构刚度中包含由于过约束引入基础刚度。图5为对车身结构施加的约束和载荷条件:在两个后悬架支座A、B处约束其Z方向的平动自由度,在副车架上取某一位于车身纵向对称平面的点E,约束其3个方向的平动和绕Z轴的转动自由度;在两个前悬架避震塔C、D处施加大小相等、方向相反的沿Z轴方向的载荷F,实现对车身结构施加3kN·m的转矩。

根据车身结构在上述边界条件下的变形,即可算得车身的整体扭转静刚度为

CT=T/θ

(1)

式中:T为通过前悬架支座对车身结构施加的转矩,通常为3kN·m;θ为前后避震塔中心轴线之间的相对扭转角。

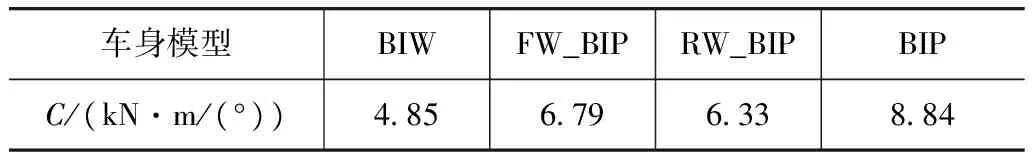

前人的研究[2,8]业已证实,采用直接粘贴的风挡玻璃,相对于传统安装方式的风挡玻璃,能显著提高其对车身刚度的贡献。本文中不再进行两种安装方式的对比,而着重对采用直接粘贴风挡玻璃对提高车身刚度的作用进行定量分析。文中所示BIP皆采用直接粘贴的风挡玻璃。X轿车车身结构的整体扭转静刚度有限元分析结果如表3所示。可以看出,采用粘贴方式安装风挡玻璃有助于提高车身结构的扭转静刚度,而且增强效果十分显著;并且前后风挡玻璃对车身扭转静刚度的增强效果基本相同。

表3 X轿车车身结构的整体扭转静刚度

注:FW_BIP表示仅装有前风挡玻璃的车身结构;RW_BIP表示仅装有后风挡玻璃的车身结构。

车身结构的整体扭转静刚度可以在一定程度上反映车身整体结构在承受扭转载荷情况下的抗变形能力。但是,该参数并不能反映车身整体结构的刚度分布,不能据此发现车身结构设计中的薄弱环节。在车身结构刚度测试和有限元分析方法研究中,一般常用前后纵梁、中通道及门槛梁的变形情况来描述车身结构的刚度分布。

为深入了解前后风挡玻璃对车身结构扭转静刚度的影响,通过对4类车身结构在扭转载荷下左右两侧的前纵梁、门槛梁和后纵梁的相对扭转角进行了对比分析,分析结果如图6所示。可以看出风挡玻璃并不影响车身地板沿车身纵向轴线的变形方式;采用粘贴方式安装风挡玻璃可以显著提高车身扭转静刚度。相比而言,前风挡玻璃对车身结构扭转静刚度的贡献更为明显。

为保证密封、安全和舒适性等要求,车身上活动件的安装框架还有特别的刚度要求[10]。如图7~图10所示,前窗框、后窗框、前车门框和后车门框在扭转载荷下的变形可以通过其对角线的伸长或缩短量来表示。分析得到各安装框架的变形见表4。可见风挡玻璃只能显著减小各自窗框变形,对车门框架等的变形很难起到明显的增强作用。同理,门锁位置的相对变形等也可以用相同的分析方法求得。

此外,根据车身结构在扭转载荷下的计算结果,得到白车身结构的变形分布如图11所示。可见车身结构纵向对称平面附近的变形较小,沿车身纵向轴线方向的变形变化较均匀,这说明车身结构的扭转静刚度沿车身纵向轴线分布较均匀。

表4 扭转载荷下前后车门和风挡安装框架的变形 mm

3 车身结构的弯曲刚度分析

分析车身结构弯曲刚度时对车身结构施加的约束条件和加载方式如图12所示:在右后悬架支座处约束3个方向的平动,左后悬架支座处约束纵向和垂向平动,两个前悬架支座处都只约束垂向位移。根据满载工况下车身结构承受的静态载荷对车身结构进行加载。主要的加载位置包括前纵梁和副车架上的发动机悬置安装点、前排座椅安装横梁和支架、后排座椅安装横梁和支架以及后备箱等处。

为解决电网信息化水平评价的需求,提出建立信息化评价的基本思路和评价方法;针对电力企业特点,以促进信息化与业务深度融合,提升信息化建设成效为目标,初步确立了电力企业信息化水平评价指标框架和评价模型,为电力企业开展信息化水平评价、引导未来信息化建设,提供了参考。

通过分析车身结构的弯曲变形沿车身纵向轴线的分布,可以发现车身结构中的薄弱构件,进而全面评价车身结构弯曲刚度。分析得到车身地板纵梁和地板中通道梁的垂向挠度分布如图13所示。可以看出,装风挡玻璃后车身的前纵梁、门槛梁、后纵梁和中通道的变形都有一定的减小,刚度都有一定的提升。同样的边界与载荷条件下,前后窗框和前后车门的变形如表5所示。可以看出在弯曲载荷下,风挡玻璃对活动件安装框架刚度的增强效果一般。

表5 扭转载荷下前后车门和风挡安装框架的变形 mm

车身结构在弯曲载荷下的变形分布如图14所示。可见车身结构的变形沿纵向对称平面对称分布。白车身地板的变形变化较均匀,说明车身地板的弯曲静刚度分布较均匀,后排座椅安装横梁处变形较大,该处的刚度有待进一步的加强。

由上述分析可知,采用粘贴方式安装风挡玻璃可以显著提高车身结构的扭转静刚度,但对车身结构的弯曲静刚度的增强效果不是很明显。产生这种差异的主要原因为:在扭转工况下,前后风挡玻璃是主要的承载部件;而在弯曲工况下,车身地板和前后纵梁等结构是主要的承力结构,风挡玻璃的增强效果不甚显著。

4 车身结构固有振动特性分析

对车身结构进行固有振动特性分析,可较全面地了解车身结构的刚度特性及其分布,发现车身结构的局部薄弱构件,为各部件的选择与设计提供依据。通过研究风挡玻璃对车身结构固有振动特性的影响可以进一步明确车身结构设计需要重点关注的整体振动特性。

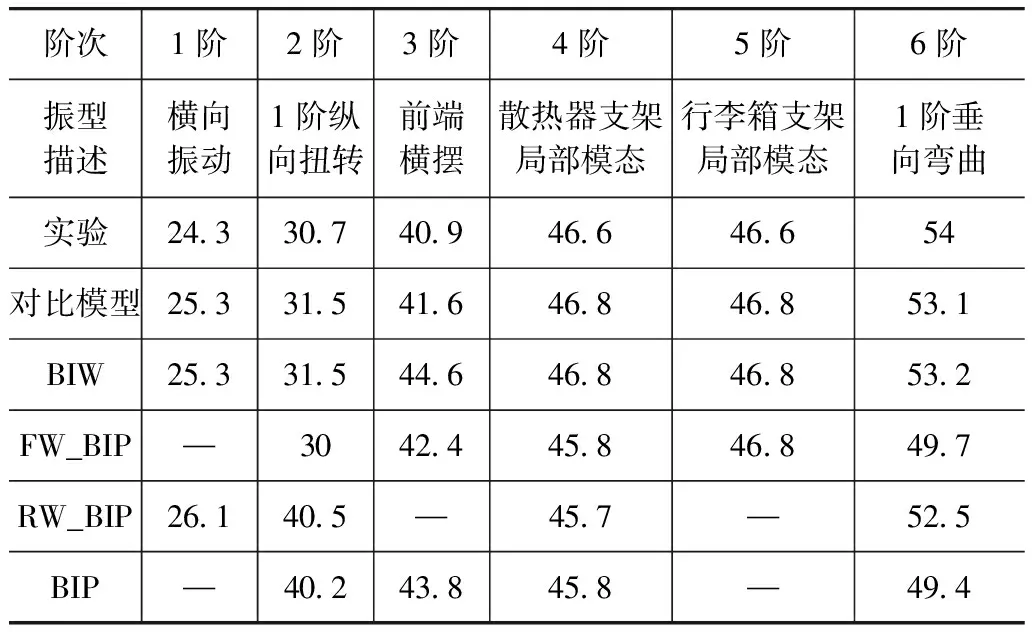

在对X轿车白车身进行模态实验分析时,车身结构中不包括副车架以及仪表盘梁。分析中为验证所建模型的精度,对白车身结构的有限元模型做了适当修正,以达到与实验时白车身状态相一致,然后分析实验对比模型的固有振动特性,并对其建模精度进行分析。为便于对比分析风挡玻璃对车身结构动刚度性能的影响,还分析了BIW、FW_BIP、RW_BIP和BIP模型的固有振动特性,结果如表6所示。

表6 X轿车车身结构固有振动特性 Hz

由表可见:仿真分析结果与实验结果能够很好吻合,说明所建立的白车身模型是满足分析精度要求的;副车架和仪表盘梁对车身结构动刚度的增强效果不明显;装有风挡玻璃的车身结构1阶弯曲振动频率有所降低,说明风挡玻璃对车身结构弯曲振动模态的作用主要体现在增加质量上;前风挡玻璃对车身结构扭转振动的影响较小,这说明其前风挡玻璃对车身结构扭转振动的刚度增强和质量增加效果相当;后风挡玻璃对车身结构扭转振动的增强效果显著,与白车身结构相比可以提高1阶扭转频率达28.57%,并且通过对BIP车身结构的固有振动特性分析,进一步看出BIP结构扭转动刚度的增强基本上完全是由后风挡玻璃提供的。分析发现产生这种现象的主要原因为:前后风挡玻璃对车身结构扭转静刚度的增强效果基本相当,但是前风挡玻璃的质量是后风挡玻璃的2.1倍。

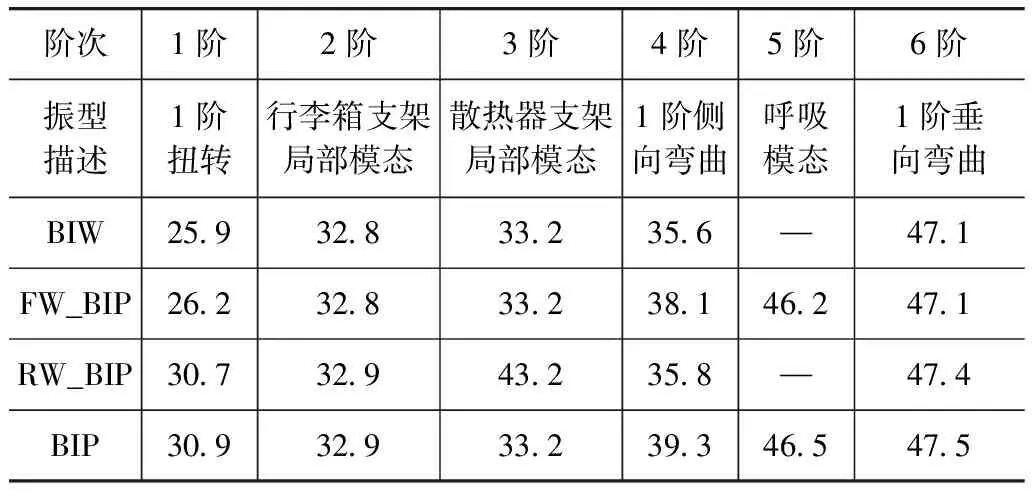

为验证上述有关风挡玻璃对车身结构固有振动特性影响的相关结论的普遍性,现对另一款经济型三厢轿车(Y轿车)进行固有振动特性分析。该款车在开发过程中对白车身(BIW)和装有前后风挡玻璃的车身(BIP)结构都进行了模态实验,经过与实验结果的对比分析,得出有关风挡玻璃及其与窗框之间的装配结构的建模方法是满足精度要求的。Y轿车的分析结果如表7所示,可以看出风挡玻璃对车身结构的第1阶扭转和垂向弯曲振动的影响规律与X轿车的分析结论基本一致,后风挡玻璃可以显著提高车身的扭转动刚度,使第1阶扭转振动频率相对于白车身结构提高了近18.5%;通过该车型的分析还可以看出,前风挡玻璃可大幅提高车身的侧向弯曲动刚度,而后风挡玻璃对侧向弯曲动刚度的影响则不太明显。

表7 Y轿车车身结构固有振动特性 Hz

5 车身接头结构刚度的分析和评价

5.1 子结构的刚度灵敏度

假设结构是线弹性的,且所施加的载荷不使结构超出线弹性范围。将整体结构划分为N个互不相交的子结构,则在该结构的有限元模型中,任一子结构Sk即为一组有限单元的集合。设在某给定载荷条件下,结构发生变形后整体结构的应变能为U,而子结构Sk中所有单元的应变能之和为Uk,定义

λk=Uk/U

(2)

式中λk是一无量纲的参数,反映整体结构刚度对子结构Sk刚度的灵敏度。

5.2 子结构的承载系数

结构优化设计的均匀应变能密度设计准则要求,在结构的弹性变形范围内并保持结构刚度一定的条件下,由相同弹性特性的材料所制成的最优结构应该具有均匀的应变能密度分布,因此各个子结构对整体结构刚度的贡献比例应该与其质量的比例相一致。将子结构的应变能与其质量之比称为该结构的质量平均应变能密度,简称为应变能密度。假设整体结构的应变能密度为u,子结构Sk的应变能密度为uk,则可定义一定载荷状态下子结构Sk的承载系数:

αk=uk/u

(3)

如果αk>1,即其应变能密度高于整体结构的应变能密度,说明其承载水平高于整体结构的平均水平。因此,为使各个子结构的刚度与整体结构的刚度相匹配,应将子结构适当加强或者将αk<1的子结构的刚度适当降低,从而使对于任意的子结构Sk(k=1,…,Ns),其承载系数αk都尽量趋近于1。

5.3 风挡玻璃对车身接头承载特性的影响

由于风挡玻璃对车身结构弯曲静刚度的影响不甚明显,但是对扭转静刚度的影响非常显著,因此以下有关车身接头刚度的分析均是基于扭转载荷条件下进行的。

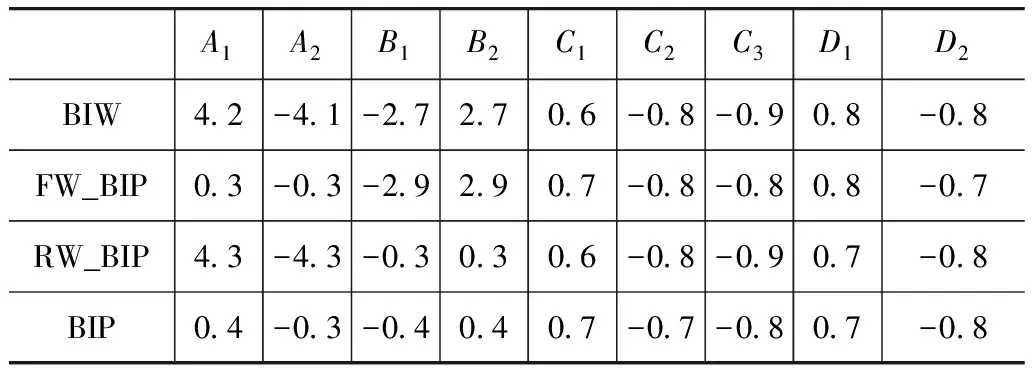

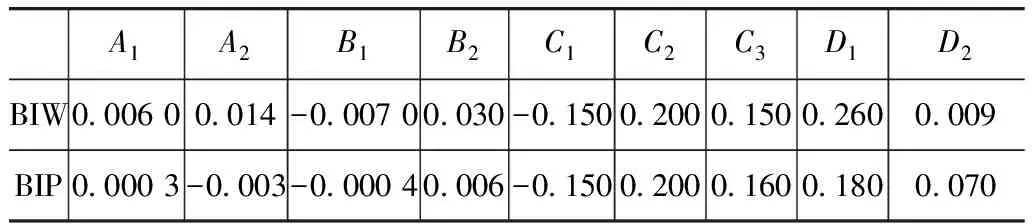

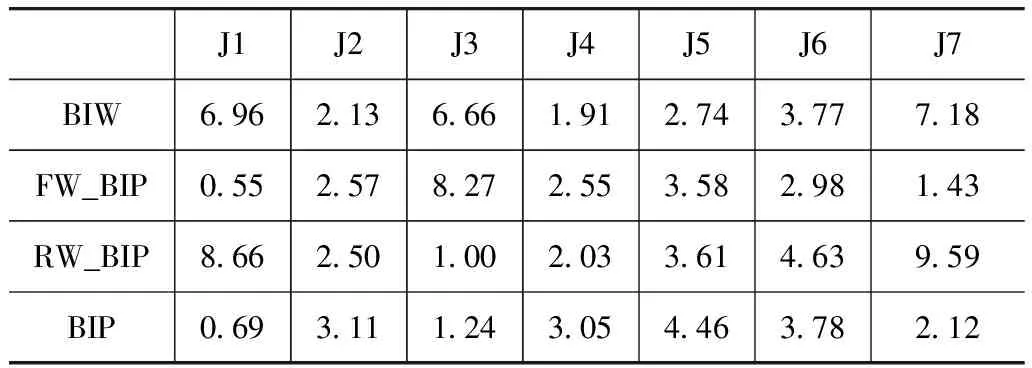

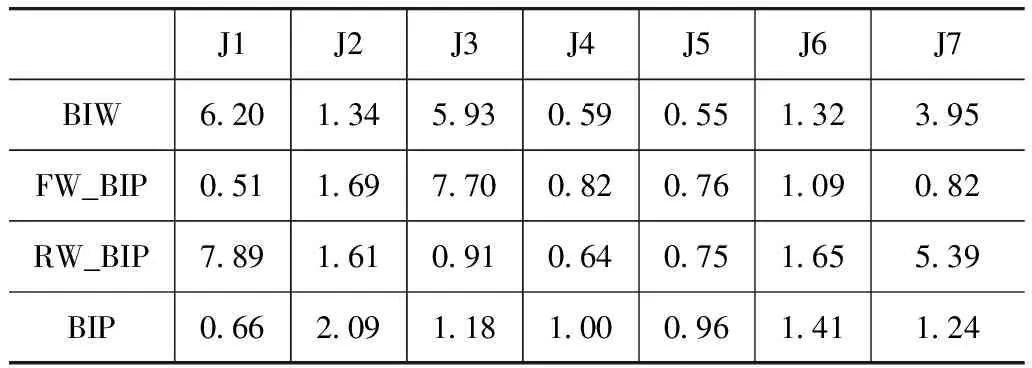

图15示出车身结构中的主要接头结构J1~J7。采用子结构应变能分析方法,计算得到在扭转载荷下车身结构各个接头的刚度灵敏度λk和承载系数αk,如表8和表9所示。

表8 扭转载荷下接头子结构的刚度灵敏度λk %

表9 在扭转载荷下各接头子结构的承载系数αk

由表可见:不考虑风挡玻璃的影响时,与风挡玻璃安装框架相关的接头(如J1、J3、J7)的刚度灵敏度和承载系数均较高,说明如果不采用粘贴的方式安装风挡玻璃,这些接头的刚度都较弱,有待进一步加强;考虑风挡玻璃的影响后,与风挡玻璃安装框架相关的接头刚度灵敏度和承载系数均有大幅降低,这将使各接头的受力趋于合理;与风挡玻璃不相关的接头(J2、J4、J5、J6)的刚度灵敏度和承载系数受风挡玻璃的影响不大;通过分析BIP车身上各个接头的刚度灵敏度和承载系数,可以看出接头J2刚度偏弱,应该对其进行进一步优化设计;另外,根据车身结构模型得到7个接头结构约占BIP车身总质量的16%,并根据表8得到其对车身刚度的贡献率达18.5%,说明该车的设计还基本满足均匀能量密度的原则,但是如果不采用粘贴方式安装风挡玻璃,接头结构对车身刚度的贡献将达到31%,大大提高了接头的承载系数,这样会加大接头设计的难度。

6 结论

(1) 风挡玻璃对车身结构固有振动特性的影响。副车架、仪表盘梁对车身结构固有振动特性的影响不大;风挡玻璃对车身结构的1阶弯曲振动的作用主要体现在增加质量上,使车身结构的1阶弯曲振动频率略有降低;前风挡玻璃对车身结构的第1阶扭转振动的影响较小;后风挡玻璃对车身结构第1阶扭转动刚度的增强效果显著,第1阶扭转振动频率比白车身提高了28.57%,并且通过对BIP车身的分析,可以进一步看出车身的第1阶扭转动刚度的增强基本上完全是由后风挡玻璃提供。

(2) 风挡玻璃对车身结构扭转静刚度的影响。在弯曲和扭转载荷下,风挡玻璃并不影响车身地板沿车身纵向轴线的变形方式;采用粘贴方式安装风挡玻璃可以显著提高车身结构的扭转静刚度;以白车身为基准,前后风挡玻璃可以分别使车身的扭转静刚度提高40%和30.5%,BIP车身的扭转静刚度可以比BIW车身提高82.3%。

(3) 风挡玻璃对车身结构弯曲静刚度的影响。风挡玻璃对车身结构弯曲静刚度的增强效果有限,装有风挡玻璃的车身结构前纵梁、门槛梁等处变形略有减小,车身弯曲静刚度略有提高。

(4) 风挡玻璃对车身接头承载特性的影响。考虑风挡玻璃的影响后,与风挡玻璃相关的接头(如J1、J3、J7)的刚度灵敏度和承载系数均会大幅降低,这将使各个接头的受力趋于合理;与风挡玻璃没有装配关系的接头(J2、J4、J5、J6)的刚度灵敏度和承载系数受风挡玻璃的影响不大;7个接头的质量占BIP车身总质量的16%左右,对车身刚度的贡献率达18%,说明X轿车的车身结构基本满足均匀能量密度的原则,但是如果不采用粘贴的方式安装风挡玻璃,接头对车身刚度的贡献率将达到30%左右,大大提高了接头的承载系数,进而会加大接头的设计难度。

[1] Krois M,Dilger K,BÖhm S,et al.Use of Compliant Adhesive Layers in Direct Glazing of Road Vehicles for Improved Sound Attenuation[J].International Journal of Adhesion & Adhesives,2003(23):413-425.

[2] Adams R D.Adhesive Bonding: Science,Technology and Application[M].Woodhead,2005.

[3] 乔淑平,黄金陵,李卓森.红旗CA7220轿车白车身刚度分析[J].汽车技术,2000(2):26-29.

[4] 王海霞,汤文成,钟秉林,等.客车车身骨架动应力研究的现状与未来[J].应用力学学报,2001,18(3):8-13.

[5] 桂良进,范子杰,周长路,等.“长安之星”微型客车白车身刚度研究[J].机械工程学报,2004,40(9):195-198.

[6] 胡志远,浦耿强.轻型客车车身刚度灵敏度分析及优化[J].机械强度,2003,25(1):67-70.

[7] 高云凯,蓝晓理,陈鑫.轿车车身模态修改灵敏度计算分析[J].汽车工程,2001,23(5).

[8] 吕毅宁.车身结构刚度和振动特性设计分析的几个关键问题研究[D].北京:清华大学,2008.

[9] Rao D K.Frequency and Loss Factors of Sandwich Beams Under Various Boundary Conditions[J].Journal Mechanical Engineering Science,1978,20(5):271-282.

[10] 汽车工程手册编辑委员会.汽车工程手册(实验篇)[M].北京:人民交通出版社,2001.