盐溶液管电极电解加工钛合金深小孔

曾永彬,张玉冬,房晓龙,曲宁松

(南京航空航天大学机电学院,江苏南京210016)

盐溶液管电极电解加工钛合金深小孔

曾永彬,张玉冬,房晓龙,曲宁松

(南京航空航天大学机电学院,江苏南京210016)

管电极电解加工采用中空金属管作为阴极工具对工件进行电解蚀除,在深小孔加工方面具有独特优势。为了避免酸性电解液对环境造成的危害,管电极电解加工采用中性盐溶液替代酸性溶液作为电解液。通过研究初始加工间隙、进给速度、电解液压力、电参数对钛合金深小孔加工的影响,择优选取加工参数,在20 mm厚的TC4钛合金工件上加工出了深径比大于10的通孔。

管电极电解加工;钛合金;深小孔;深径比

深小孔结构被广泛用于航空航天、精密仪器等领域的核心零部件上,如:液压元件叶片冷却孔、金属拉丝模等零件均需要进件的阻尼孔、发动机喷油嘴针阀偶件等深小孔加工[1]。通常认为直径0.1~2 mm、深径比>10的孔为深小孔,其加工一直是个难题,尤其在钛合金材料上进行深小孔加工更为困难,因为钛合金的导热性能差、韧性极强、摩擦系数大,是一种典型的难加工材料。

对于难加工材料的孔加工主要采用激光加工、电火花加工、电解加工等特种加工方法。激光加工效率高,但孔表面存在重熔层,若加工表面质量要求非常高,则必须对孔进行二次加工以去除重熔层;电火花加工同样存在重熔层问题。与之相比,电解加工方法具有不受材料力学性能的限制、无工具损耗、无重熔层等优点。其中,管电极电解加工是一种采用中空金属圆管作为工具阴极,对阳极工件进行电化学溶解去除的加工技术,在深小孔加工场合具有独特优势,已成为航空制造领域最为关注的孔加工技术。

近年来,国内外学者对于管电极电解加工做了较多的研究与探索。文献[2]通过仿真分析阐明电极超声振动可促进电解产物排出,提高加工精度。朱荻等采用电极平动的方式进行管电极电解加工,使电解液流动变得均匀,消除了沟槽状溶解;同时提出了辅助阳极电解孔加工技术[3-4],改善了电解加工中间隙内电场的分布,减弱了工件侧壁的电流密度。文献[5]提出了电极低频振动复合电解加工方法,改善了加工间隙内的流场状态,提高了孔的表面质量。文献[6]发明了一种新的管电极电解加工的供液方式——同轴喷吸法,该方法可快速带走电解产物。文献[7]优化了群孔管电极电解加工的分流腔体结构,提高了群孔加工的稳定性。上述管电极电

解加工的孔的深径比都较小,在深小孔加工方面,文献[8]提出了在管状电极脉冲电解加工小孔试验中分段式增加电解液压力的方法。试验采用H2SO4与NaCl混合溶液,在镍基高温合金上加工出直径2.3 mm、深度40 mm的深小孔。Bilgi等[9-10]采用HCl 与NaCl混合电解液,对加工参数进行优化,选出最适合加工高温合金的工艺参数,加工出直径2.054 mm、深度26 mm的深孔。

以上管电极电解加工深小孔均采用酸性电解液,去除的金属以离子形式存在于电解液中,可保证电解液流动畅通;但酸性电解液使加工设备、电解液维护成本大大增加,同时也增加了环境污染。因此,本文采用中性盐溶液对钛合金深小孔管电极电解加工进行研究,但采用中性电解液电解加工钛合金会产生絮状不溶性沉淀,造成电解液流动通道堵塞。

1 管电极电解加工深小孔的原理及系统

1.1 加工原理

图1是管电极电解加工深小孔的示意图。电解液从管电极内部流入电解加工区域,从管电极侧面流出电解加工区域。工件接脉冲电源正极,管电极接脉冲电源负极。接通电源后,管电极在计算机控制下以恒定的进给速度相对于工件向下进给,工件不断被蚀除,最终在工件上加工出深小孔。

图1 管电极电解加工深小孔示意图

1.2 加工系统

图2是管电极深小孔电解加工系统示意图,主要包括管电极电解加工机床、电解液循环过滤系统、电源系统、管电极导向装置等。

管电极电解加工机床为自主研制的电解加工机床,采用步进电机驱动,经过精密减速器带动精密螺纹丝杠,从而实现X、Y、Z轴的精密进给。

电解液循环过滤系统的核心是过滤装置,其滤芯允许通过的最大颗粒直径为1 μm。电解液循环过滤系统可对加工后带有杂质的电解液进行过滤,得到纯净电解液,保证流入加工区域的电解液为新鲜电解液。

管电极导向装置包括宝石导向器及其夹具。宝石导向器内径为1.3 mm,管电极外径(包括绝缘层厚度)为1.25 mm。采用导向器后,可减少管电极端部的振动,提高深小孔加工精度。导向器夹具将宝石导向器固定在机床主体上。

图2 管电极深小孔电解加工系统示意图

2 试验安排及结果分析

管电极为外径1.2 mm、内径0.8 mm、长100 mm的不锈钢管。试验前,采用电泳方法对管电极侧壁进行绝缘,绝缘层单边厚度为0.025 mm。阳极工件为厚度20 mm的钛合金块(TC4)。电解液为质量分数10%的NaCl与10%的NaNO3混合中性盐溶液,工作温度保持在35℃。试验研究了不同加工参数(初始间隙、进给速度、电解液压力、脉冲电压、脉冲占空比)对钛合金深小孔加工的影响,评价指标如下:

深小孔直径:沿加工孔的深度方向,对孔径测量4次求得的平均值;深径比:在某组加工参数条件下,可加工的小孔最大深度与平均孔径的比值。

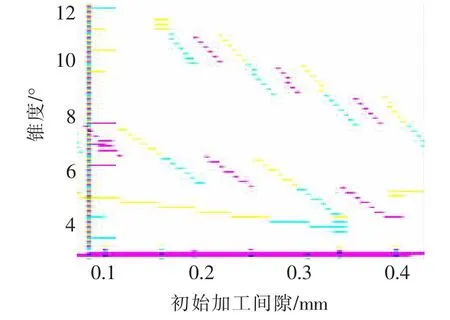

2.1 初始加工间隙对深小孔加工的影响

加工参数如下:脉冲电压24 V,占空比0.25,电解液压力0.5 MPa,进给速度0.6 mm/min。初始加工间隙分别取:0.1、0.2、0.3、0.4 mm。

图3是初始加工间隙对深小孔入口锥度的影响。管电极电解加工钛合金深小孔的入口直径小于孔内部直径,在孔入口处形成锥度。图3反映了孔入口锥度随着初始加工间隙的增大而减小。当初始加工间隙为0.1~0.3 mm时,孔入口锥度相差较大;当初始加工间隙为0.3~0.4 mm时,孔入口锥度相差较小。这是由于当初始加工间隙小于加工平衡间隙时,管电极端面电流大,随着管电极向工件不断进给,加工间隙不断增大,直至与平衡间隙相等,电解

加工达到平衡状态,因而侧面间隙不断增大至平衡状态,在孔入口处形成锥度。初始加工间隙与平衡间隙越相近,电解加工达到平衡状态的时间越短,孔入口锥度越小。当初始间隙大于加工平衡间隙时,管电极端面电流较小,电解较少发生,甚至不发生,因而加工间隙大于平衡间隙,孔入口锥度变化较小。综合以上分析,0.3 mm的初始加工间隙接近加工平衡间隙,以下试验选取0.3 mm作为初始加工间隙。

图3 初始加工间隙对深小孔入口锥度的影响

2.2 进给速度对深小孔加工的影响

加工参数如下:脉冲电压24V,脉冲占空比0.25,电解液压力0.5 MPa。进给速度分别取0.6、0.8、1.0 mm/min。

图4是进给速度对钛合金深小孔加工的影响。孔径和深径比都随着进给速度的增大而减小。这是因为进给速度增大,减少了同一位置上电解加工的时间,加工间隙减小,故孔径减小;但在一定时间内,工件去除量增大,同时产生的电解加工产物也增多。因此,电解加工产物难以及时排出,溶液电导率降低,加工过程易发生短路,导致加工孔的深径比减小。

图4 进给速度对钛合金深小孔加工的影响

2.3 电解液压力对深小孔加工的影响

加工参数如下:脉冲电压24 V,脉冲占空比0.25,进给速度0.6 mm/min。电解液压力分别取0.4、0.5、0.6、0.7 MPa。

图5是电解液压力对钛合金深小孔加工的影响。可看出,随着电解液压力增大,钛合金深小孔直径与深径比均随之相应增加。这是因为随着加工深度的增加,加工区域电解液背压增大,电解液流速降低,电解产物难以排出,阻塞了电解液流动通道,加工区域电解液更新缓慢,甚至得不到更新,溶液电导率大幅降低,使电解加工难以继续。但在同一加工深度时,若入口电解液压力越大,则加工区域电解液压力差越大,从而使加工区域的电解液流速变快,电解液更新速度也加快,及时带走加工区域内的大部分电解产物,电解液电导率变化小,使电解加工能继续进行。因此,加工深径比随之变大。

图5 电解液压力对钛合金深小孔加工的影响

2.4 电参数对深小孔加工的影响

加工参数如下:进给速度0.6 mm/min,电解液压力0.5 MPa。脉冲电压幅值分别取22、23、24、25 V;脉冲占空比分别取0.2、0.25、0.3、0.35。

图6是脉冲电压幅值对钛合金深小孔加工的影响,图7是占空比对钛合金深小孔加工的影响。从图6和图7可看出,深径比与孔径都随着脉冲电压幅值和占空比的增加而增大。这是因为当脉冲电压幅值和占空比较小时,加工间隙较小,电解液的流出通道也小,电解液流动背压增大,电解产物难以排出,导致加工区域的电解液得不到及时更新,使电解液电导率减小,电解加工反应变得困难。增大加工脉冲电压幅值和占空比,使加工间隙变大,因而孔径增大;但加工间隙变大,也会使电解液的流出通道增大,加工产物更易排出加工区域,有利于电解加工的发生,从而提高了孔的深径比。

图6 脉冲电压幅值对钛合金深小孔加工的影响

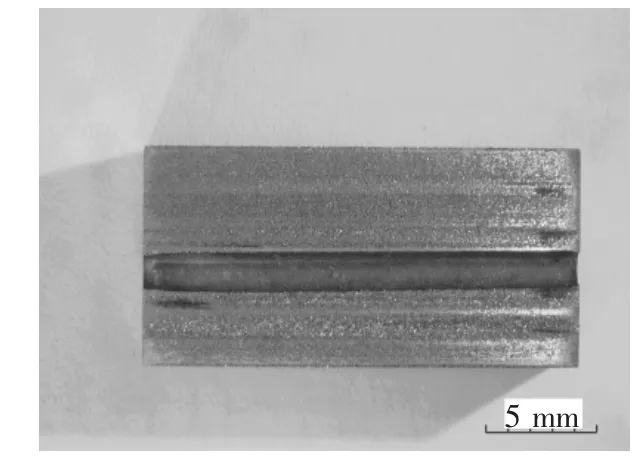

通过对管电极电解加工钛合金深小孔工艺规律的研究,择优选取以下加工参数:电压24 V,占空比0.3,电解液压力0.6 MPa,进给速度0.6 mm/min,在20 mm厚的钛合金工件 (TC4)上加工深小孔结构,加工过程未出现短路现象。加工的小孔见图8,其孔径为1.69 mm,深径比为11.8。

图8 深小孔整体剖面图

3 结论

(1)试验验证了采用中性盐溶液电解加工钛合金深小孔的可行性。

(2)采用中性盐溶液电解加工钛合金会产生不溶性的絮状沉淀,阻塞电解液流动通道,不利于电解加工的进行,优化加工参数可促进产物排出,提高钛合金加工孔的深径比。

(3)较小的管电极进给速度、较高的电解液压力、较大的脉冲电压和脉冲占空比,有利于提高钛合金深小孔的深径比。

[1] 韩芝.电火花深小孔加工的参数优化 [D].吉林大学,2008.

[2] Skoczypiec S.Research on ultrasonically assisted electrochemical machining process[J].International Journal of Advanced Manufacture Technology,2011,52(5-8):565-574.

[3] Rajurkar K P,Zhu Di.Improvement of electrochemical machining accuracy by using orbital electrode movement [J].CIRP Annals,1999,48(1):139-142.

[4] Zhu Di,Xu Huiyu.Improvement of electrochemical machining accuracy by using dual pole tool[J].Journal of Materials Processing Technology,2002,129(1-3):15-18. [5] Hewidy M S,Ebeid S J,El-Taweel T A,et al.Modeling the performance of ECM assisted by low frequency vibrations[J].Journal of Materials Processing Technology,2007,189(1-3):466-472.

[6] 郭家诚.创新同轴喷吸法与电解加工之研究 [D].台湾:云林科技大学,2007.

[7] 王维,朱荻,曲宁松,等.群孔管电极电解加工均流设计及其试验研究[J].航空学报,2010,31(8):1667-1673.

[8] 李兆龙,韦东波,狄士春,等.管状电极电解小孔变压力场研究[J].电加工与模具,2011(5):30-32.

[9] Bilgi D S,Jain V K,Shekhar R,et al.Electrochemical deep hole drilling in super alloy for turbine application[J]. Journal of Materials Processing Technology,2004,149 (1):445-452.

[10]Bilgi D S,Jain V K,Shekhar R,et al.Hole quality and interelectrode gap dynamics during pulse current electrochemical deep hole drilling[J].The International Journal of Advanced Manufacturing Technology,2007,34(1-2):79-95.

Electrochemical Drilling of Deep Small Holes in Titanium Alloy Using Salt Solution

Zeng Yongbin,Zhang Yudong,Fang Xiaolong,Qu Ningsong

(Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Electrochemical drilling is a process using metal tube as the cathode tool,which has unique advantages in drilling of deep small holes.In order to avoid harm to the environment by acid electrolyte,the neutral salt solution is proposed to replace the acid electrolyte.This paper study experimentally on the effect of process parameters including the initial machining gap,tool feed rate,the pressure of electrolyte,pulse voltage,and pulse duty ratio.Finally,the deep small hole with the aspect ratio more than 10 is machined in the 20 mm-thick titanium alloy (TC4)by the optimum parameters.

electrochemical drilling;titanium alloy;deep small hole;aspect ratio

TG662

A

1009-279X(2014)02-0029-04

2013-11-16

国家自然科学基金资助项目(51175258);江苏省普通高校研究生科研创新计划项目(CXZZ11_0195)

曾永彬,男,1978年生,副教授。