半导体硅电火花成形持续加工条件研究

黄赛娟,刘志东,邱明波,田宗军,潘慧君

(南京航空航天大学机电学院,江苏南京210016)

半导体硅电火花成形持续加工条件研究

黄赛娟,刘志东,邱明波,田宗军,潘慧君

(南京航空航天大学机电学院,江苏南京210016)

采用紫铜电极进行半导体硅电火花成形加工时,加工表面经常会生成黑点物质,导致加工无法进行。分析表明,该黑点物质为不具有导电性的铜氧化物。为避免该物质的产生,首先通过选用石墨电极改变电极材料,并选用不含有氧元素的工作介质,杜绝非导电金属氧化物形成的条件;其次,通过增加电极的附加振动或旋转,使极间的洗涤、冷却能力增强,改善了极间的排屑条件,从而使半导体硅电火花成形加工得以稳定顺利地进行。

半导体;硅;电火花加工;氧化物;稳定加工

半导体硅在常温下的导电性能介于导体和绝缘体之间,因其特殊的物理和电学特性,已成为电子工业不可或缺的基体材料[1]。由于半导体硅属于典型的硬脆性材料,具有硬度高、脆性大、断裂韧性低等特点,其机械可加工性很差。采用传统机械加工方式对其进行加工,易出现崩碎和裂纹,影响加工质量[2]。而电火花加工不存在宏观加工力,非常适合硬脆性材料的加工。通常,电火花加工主要用于导电材料的加工,但相关研究已表明:采用电火花加工方法对一定电阻率范围的半导体材料进行加工是可行的[3];通过对半导体电火花线切割加工机理及工艺方法等进行的系统研究,形成了一套相对完整的加工理论体系及工艺方法[4-6]。

目前,金属材料的电火花成形加工的研究已较完善,但对半导体硅的电火花成形加工的研究鲜有报道。本文搭建了半导体硅电火花成形加工的实验系统,并对保障其持续加工的条件进行了研究。

1 系统构建

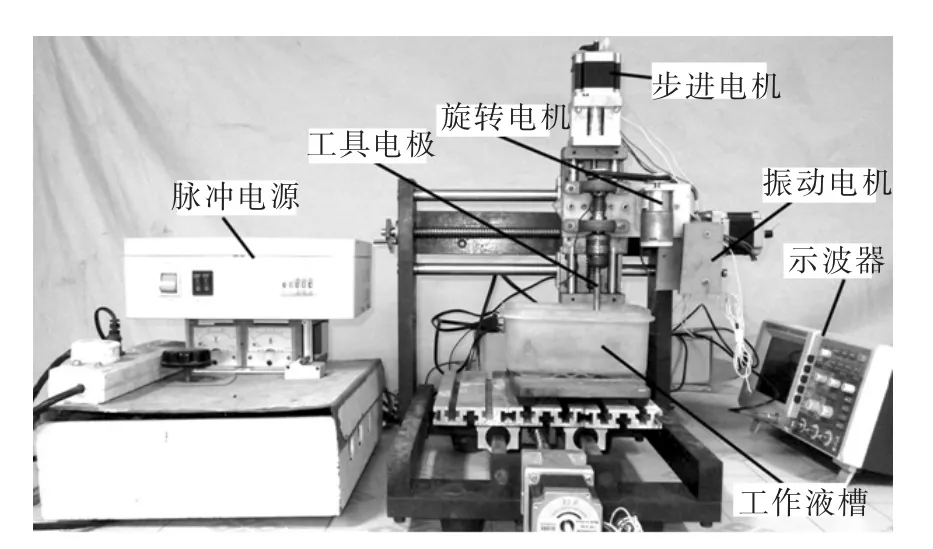

为了对半导体硅的电火花成形加工机理进行研究,搭建了实验平台及相应的伺服控制系统,其原理见图1,成形系统实验装置见图2。

图1 半导体硅电火花成形加工原理示意图

图2 成形系统实验装置图

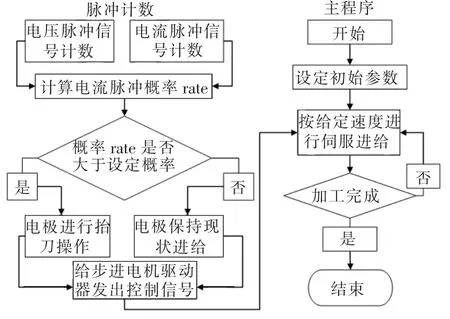

由于常规基于金属电火花加工的伺服系统在半导体电火花加工中完全失效,故本实验采用专用的基于电流脉冲概率检测的半导体电火花伺服控制系统[7],其伺服控制原理见图3。电流脉冲概率是指产生电流的脉冲 (包括正常放电和短路脉冲)个数占总脉冲个数的百分比。当采样电流脉冲概率大于设定值时,则进行抬刀操作,通过冲液排出极间蚀除产物,获得较好的极间加工环境;当采样电流脉冲概率小于设定值时,则按设定的进给速度进行电火花成形加工,进给速度可在线修改。在保证加工过程中的实际电流脉冲概率不大于设定电流脉冲概率的同时,设定尽量高的进给速度,以获得较高的加工效率。根据一般电火花放电加工中较理想的正常放电概率为80%、短路及空载各占10%的经验,实验中伺服控制系统的设定电流脉冲概率为90%,即当电流脉冲概率大于90%时,就进行抬刀回退。

图3 基于电流脉冲概率的伺服控制方法

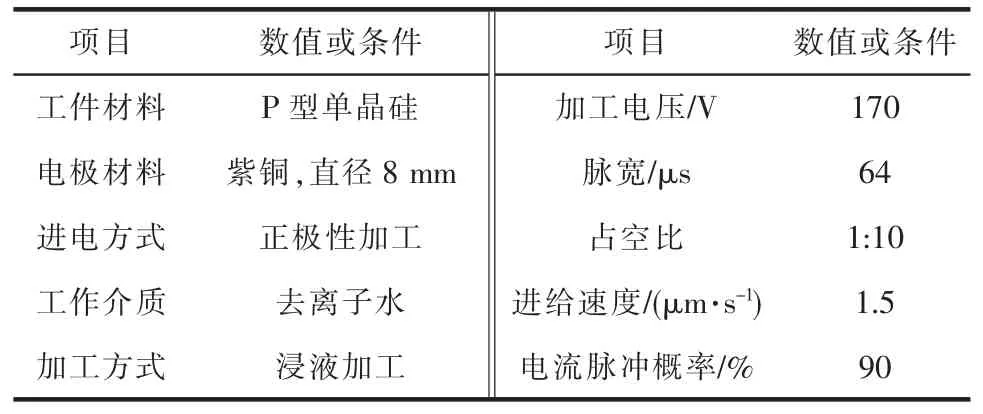

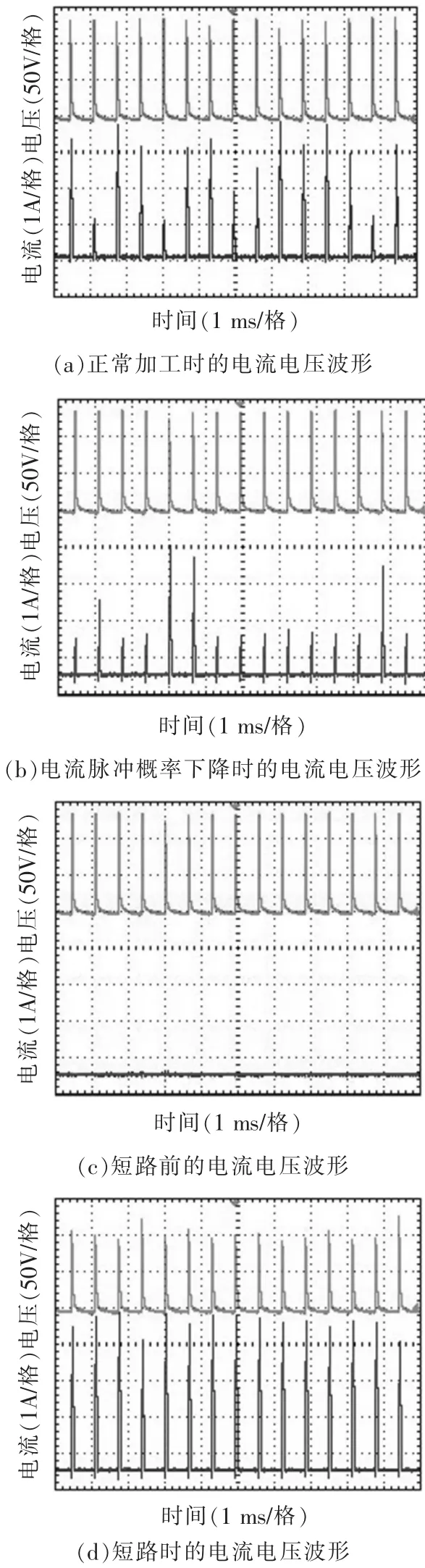

实验采用的加工工艺参数见表1。半导体硅电火花成形加工实验开始后的一段时间里,加工正常进行,电流脉冲概率维持在50%~60%(图4a)。当实验进行一段时间后,电流脉冲概率突然急剧下降(图4b)。根据上述伺服控制方法,此时伺服控制系统会继续以1.5 μm/s的进给速度向下进给,但电流脉冲概率并不会再次提高,反而会下降到0,并维持不变(图4c)。该状态维持一段时间后,电流脉冲概率瞬时上升到100%,达到短路状态(图4d),说明工件与电极相接触,形成了完全短路状态,此时电极就回退,直到电流脉冲概率为0;而后又继续进给到电流脉冲概率为100%。电极在这两个状态间来回循环,但一直无法继续加工。

表1 单晶硅电火花成形加工工艺条件

图4 不同阶段的电流电压波形图

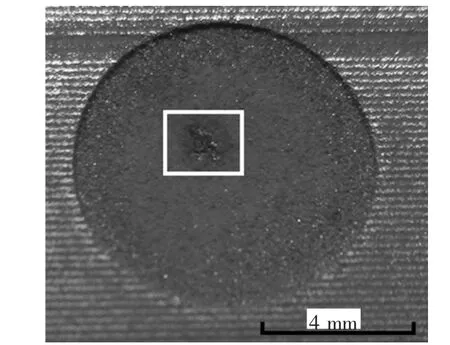

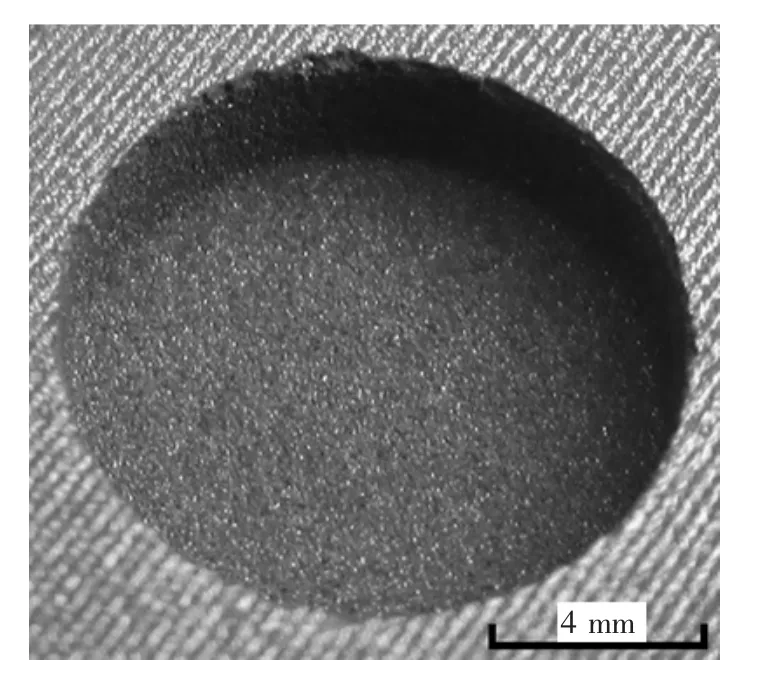

停机后人工抬刀,对加工表面进行观察发现:在加工表面产生明显的黑点。图5是利用紫铜电极进行单晶硅电火花成形加工时,在加工表面生成的黑点物质。经测量,该物质的电阻率远远大于半导体硅基体的电阻率,不具有导电性或导电性极差,使电火花加工无法继续进行。

图5 加工区域的黑色物质

若此时暂停加工,去除该黑点物质后,电火花成形加工又能继续进行。所以半导体电火花成形加工过程中产生的黑点物质是阻碍加工持续稳定进行的关键因素,有必要对其成分和形成机理进行研究和分析。

2 黑点产物的成分及形成机理分析

2.1 成分分析

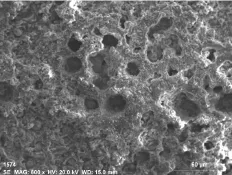

图6和图7是以去离子水作为工作液进行电火花加工时形成的黑点物质的SEM微观形貌和元素分析图。可看出,黑点表面呈松散的多孔状,含有硅、氧、铜3种元素,其含量见表2。从表2可看出,铜原子和氧原子的原子含量基本相等,可构成氧化铜,而氧化铜是不导电的黑色化合物,所以可认为该绝缘产物的大部分是氧化铜。

图6 去离子水工作液中黑点物质的微观形貌图

图7 去离子水工作液中黑点物质的元素分析图

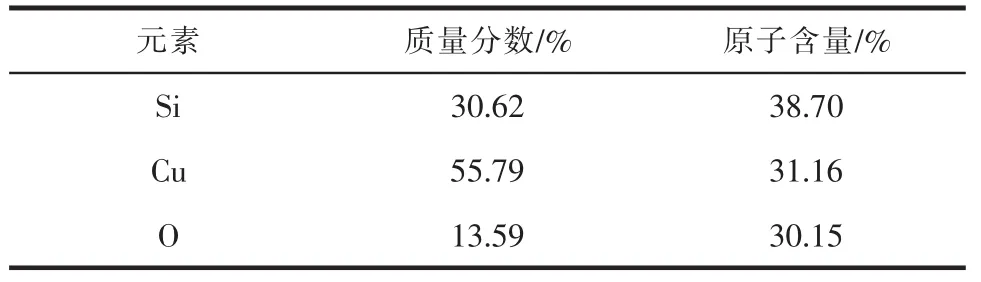

表2 去离子水工作液中黑点物质的元素含量

2.2 形成机理分析

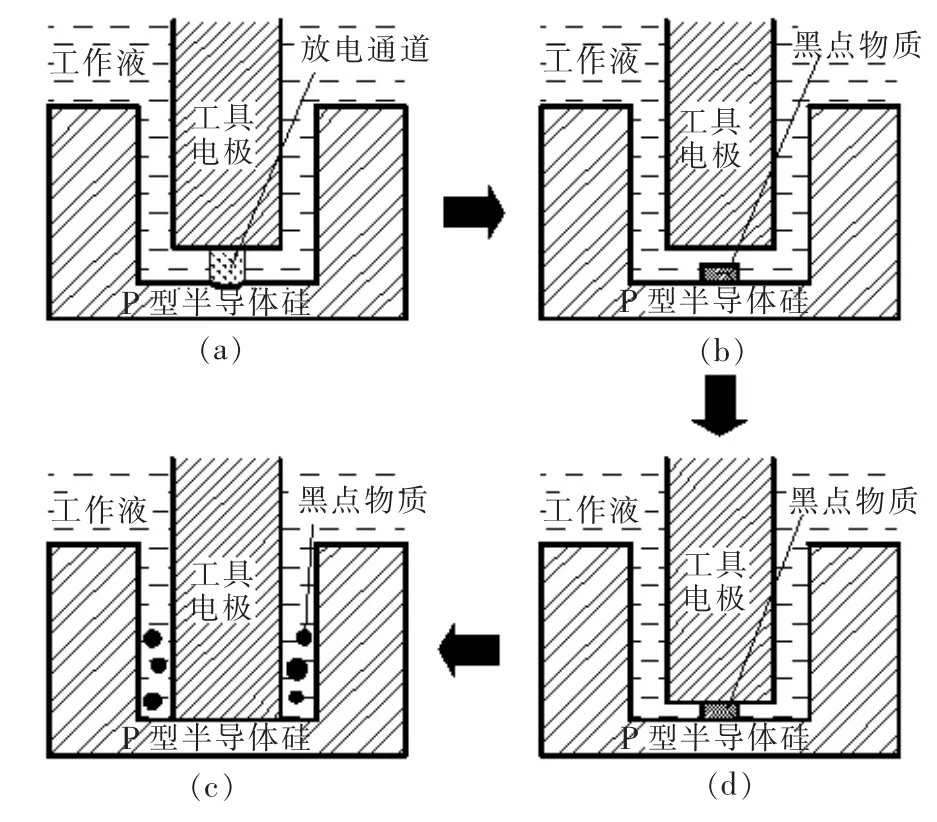

加工开始阶段,电火花加工正常进行,紫铜电极和半导体硅之间形成放电通道,进行放电蚀除(图8a),此时电流脉冲概率维持在50%~60%,说明此放电加工条件下的极间放电状况并没有达到常规电火花加工的理想放电概率,但仍能维持正常的电火花放电加工。

随着加工的进行,由于极间不能很好地进行冷却及消电离,极间蚀除产物开始逐步堆积;同时,蚀除产物在放电高温作用下不断被熔化甚至气化,从而形成松散的空洞结构(图8b)。当绝缘物堆积到一定程度后,其堆积高度已超出了极间的放电间隙,且极间电场强度无法将其击穿,电流脉冲概率将急速下降至0,即极间逐步呈现出空载状态(图4b、图4c)。根据本系统的伺服控制方法,出现空载时,电极将以设定的进给速度向下进给,最终导致电极与黑点物质相碰撞,且相互挤压,部分黑点产物被压碎进入工作液中,部分会粘结在工件表面(图8c)。

当黑点物质受挤压部分脱离加工区域后,电极与工件产生直接接触(图8d)。此时,两极处于短路状态,电流脉冲概率瞬时提高到100%,而后就在短路与开路之间往复循环。但因为极间仍存在松散的不导电产物,所以导致放电不能继续。

图8 半导体电火花成形加工短路微观过程示意图

3 预防措施

为了避免黑点物质的生成,保证半导体电火花成形加工持续稳定地进行,可从3个方面进行考

虑,即首先采用合适的工具电极材料,其次选用合适的工作介质,最后需改善排屑条件,从而避免绝缘产物在极间的生成。

3.1 电极材料的选择

影响电火花成形加工持续进行的黑点绝缘物质为不具有导电性的铜氧化物。高温下,金属材料易与氧气反应生成金属氧化物,大部分金属氧化物都是不导电的。为了预防该类物质的生成,可选用导电的非金属材料或惰性金属材料作为工具电极(如石墨或钨)。

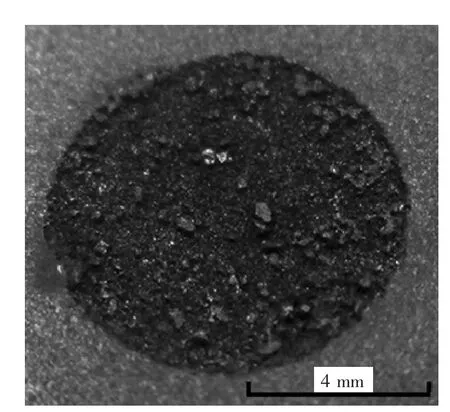

采用表1所示的加工工艺,将紫铜电极更换为直径12 mm的石墨电极,在去离子水工作液中对硅材料进行电火花成形加工,加工后获得的型腔见图9。此时,电火花加工能持续稳定地进行,没有出现不放电的状态,即没有产生阻碍加工的非导电金属氧化物。

图9 石墨电极电火花成形加工的硅型腔

3.2 工作介质的选择

在电火花加工过程中,工作液是参与放电蚀除过程的重要因素,其种类、成分和性质会影响加工工艺指标。目前采用的主要工作介质是油类、乳化液、水及水基工作液,典型的有火花油、煤油、去离子水、自来水及各种水溶性工作液等。为了避免黑点绝缘物质的生成,可考虑选用不含有氧元素的油类工作介质(如煤油)。

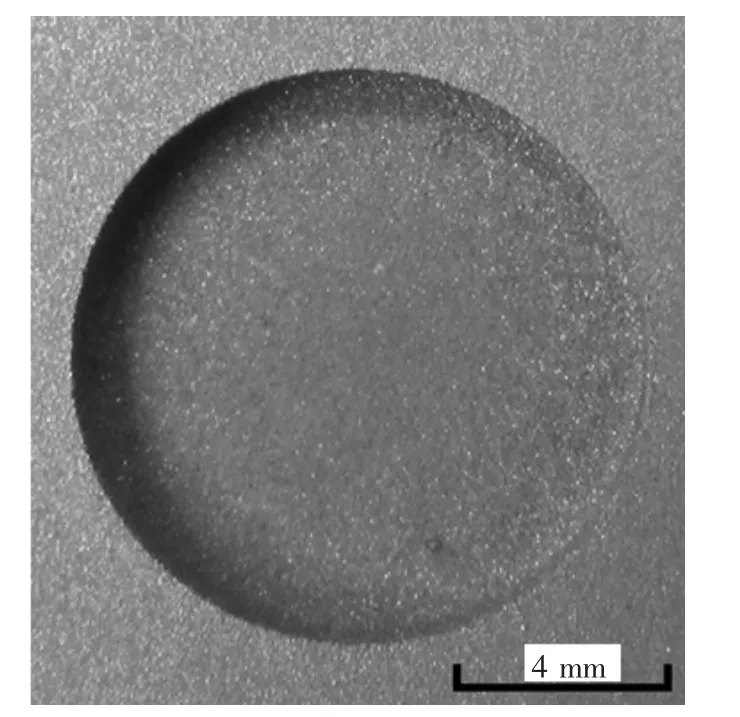

采用表1所示的加工工艺,将工作介质更换为煤油,进行P型硅半导体的电火花成形加工实验,加工获得的工件表面见图10。实验表明电火花加工可持续进行,没有出现不放电的状态,即没有产生阻碍加工的黑点非导电金属氧化物。所以选用油类工作介质是保障半导体电火花成形加工持续进行的一种有效方法。但在油类工作介质中进行放电加工会产生大量的碳,在半导体电火花成形加工过程中极易形成碳沉积,如果极间洗涤、排屑性能不好,极易在工件表面产生烧伤,影响加工质量。

图10 煤油工作液电火花成形加工的硅型腔

3.3 排屑条件的改善

由上述分析可知,黑点物质的生成使硅电火花加工不能持续进行,而采用油类介质加工后的硅表面产生烧伤的一个很重要的原因是极间不能及时进行排屑、冷却和消电离,因此,必须通过改善排屑条件、及时将加工生成的蚀除产物排出极间,来避免其在加工区域堆积而阻碍加工进行的状况。改善电火花成形加工的排屑条件一般可采用强制冷却或加强极间相对运动的方式。由于实验所用的循环冷却泵的压力不够,所以采用附加振动和旋转的加工方式来提高极间的排屑性能。

采用表1所示的加工工艺,在加工时给主轴附加振动,振动频率为133 Hz,振幅为25 μm,加工后的型腔见图11。可看出,附加振动后,型腔质量完好,加工表面十分均匀。其原因主要是因为在电极正常向下进给的同时,附加振动会对蚀除产物有一个高压推出作用,将其推出极间;而当电极振动向上运动时,极间又形成一个空化作用,将干净的介质吸入极间;同时,极间介质的高低压往复冲击作用,阻止了氧化铜在极间某个区域堆积的条件,大大改善了极间的放电状态,从而保证了极间正常、稳定、持续的放电。

图11 电极附加振动后加工的硅型腔

但由于附加振动方法的振幅不能太大,所以当电极直径增加到一定值后或加工到一定深度后,电极中的蚀除产物排出极间的难度会加大,两极间的中心区域仍有可能会生成不导电的黑点物质,阻碍加工的持续进行。此时可采用工具电极低速旋转的方法,增强极间的排屑能力,以维持硅半导体电火花成形加工的持续稳定进行。

在表1所示的加工工艺下,采用30 r/min的附加旋转后,加工的型腔见图12。可看出,加工表面均匀、细腻,是几种加工方法中最好的。其原因在于,采用旋转方法后,极间放电状态得以改进,脉冲的有效利用率会大幅提高;其次,由于电极的相互运动,会形成放电通道的转移,在一定程度上分散了单个脉冲的放电能量,尤其是在型腔的外圈,由于电极相对运动线速度的提高,使脉冲能量更分散,从而使加工表面质量得到大大改善。

图12 电极附加旋转后加工的硅型腔

附加振动或旋转电极的方式,其本质就是要改善极间排屑条件,有效防止黑点绝缘氧化物在极间堆积而影响半导体硅电火花成形加工的持续稳定进行。综合以上分析可知,要对半导体硅进行稳定持续的电火花成形加工,首先必须杜绝绝缘金属氧化物生成的条件,其次必须保障极间处于充分的冷却、排屑及消电离状态。

4 结论

(1)采用紫铜工具电极,在去离子水工作液中进行半导体硅电火花成形加工时,加工表面极易生成不导电的黑点物质,阻碍加工持续稳定进行。经检测分析认为,该物质为不导电的氧化铜物质。

(2)实验研究表明,通过选用石墨电极和不含氧元素的煤油工作液,来避免金属元素和氧元素,防止电火花加工过程中生成不导电的黑点物质,是保障加工持续进行的有效方法。

(3)通过在成形系统装置上附加振动和旋转的方式,可改善极间排屑及消电离状态,避免蚀除产物的堆积,实现半导体硅电火花成形加工持续稳定进行。

[1] 王占国,郑有炓.半导体材料研究进展(第一卷)[M].北京:高等教育出版社,2012.

[2] Willeke G P.Thin crystalline silicon solar cells[J].Solar Energy Materials&Solar Cells,2002,72:191-200.

[3] Luo Y F,Chen C G,Tong Z F.Investigation of silicon wafering by wire EDM[J].Journal of Materials Science,1992,27(21):5805-5810.

[4] 邱明波.半导体晶体材料放电加工技术研究 [D].南京:南京航空航天大学,2009.

[5] 刘志东,汪炜,邱明波,等.单晶硅高速走丝电火花线切割试验研究 [J].南京航空航天大学学报,2008,40(6):758-762.

[6] 刘志东,邱明波,汪炜,等.太阳能硅片切割技术的研究[J].电加工与模具,2009(3):61-64.

[7] 潘慧君,刘志东,黄赛娟,等.半导体电火花线切割加工电流脉冲概率特性及伺服控制研究[J].电加工与模具,2013(4):28-31.

Study on Continuous Processing Conditions for Monocrystalline Silicon EDM

Huang Saijuan,Liu Zhidong,Qiu Mingbo,Tian Zongjun,Pan Huijun

(Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

During forming monocrystalline silicon with copper electrode by EDM,the black spots generated on the machining surface,and the process was forced to stop.The analysis shows that the black spots are of copper oxide without electroconductibility.In order to avoid the generating of black spots,graphite electrode is adopted to change the electrode material and choose working fluid containing oxygen as little as possible.This way is not good for generating the metal oxide without electroconductibility.On the other hand,the vibration or the rotation of electrode are added to improve the conditions of washing,cooling and chip removing between the electrodes,the electric spark forming of monocrystalline silicon can run stably with these mentioned methods above.

semiconductor;silicon;EDM;oxide;stable machining

TG661

A

1009-279X(2014)02-0005-05

2013-12-12

国家自然科学基金资助项目(51175256,51205197)第一作者简介:黄赛娟,女,1988年生,硕士研究生。