电化学磁力研磨复合工具的设计

郑 雷,郭钟宁,李远波,刘国跃

(广东工业大学机电工程学院,广东广州510006)

电化学磁力研磨复合工具的设计

郑 雷,郭钟宁,李远波,刘国跃

(广东工业大学机电工程学院,广东广州510006)

复合工具是复合工艺的核心,其结构形式直接决定了复合工艺的实现形式及工艺特性。根据电化学与磁力研磨各自的工艺特点,针对平面类零件,提出了中空式电磁极相间复合结构的设计方案。采用有限元方法对加工间隙内的磁场分布进行了分析,优化了工具结构参数,具有一定的应用价值。

电化学;磁力研磨;复合工具;有限元方法

电化学磁力研磨复合加工是将电化学加工技术与磁力研磨加工技术相结合的一种非传统的零件表面光整加工方法,它结合了电化学加工与磁力研磨加工的优点,因此在航空航天、汽车制造、模具加工等领域具有良好的应用前景[1-2]。

电化学磁力研磨复合加工是以电化学阳极溶解原理为基础,利用磨粒的机械作用刮除工件钝化膜的一种复合加工方法。在加工过程中,工件作为阳极,工具电极作为阴极,在两者间隙中通入电解液。在一定的加工条件下,工件表面由于电化学的钝化作用生成一层致密的钝化膜,这层钝化膜对工件表面有一定的保护作用,可阻止电化学作用对金属的溶解。在磁力研磨的作用下,工件表面微观不平度高点的钝化膜首先被刮除,露出新鲜的金属表面被进一步溶解。每当工件表面形成钝化膜时,磨粒持续的机械运动就会将金属微观表面高点的钝化膜刮除,使电化学溶解继续进行。如此循环往复,工件表面高点不断被去除,从而使工件表面粗糙度不断改善,达到光整加工的效果[3-4]。

1 常用电磁极复合一体式工具结构

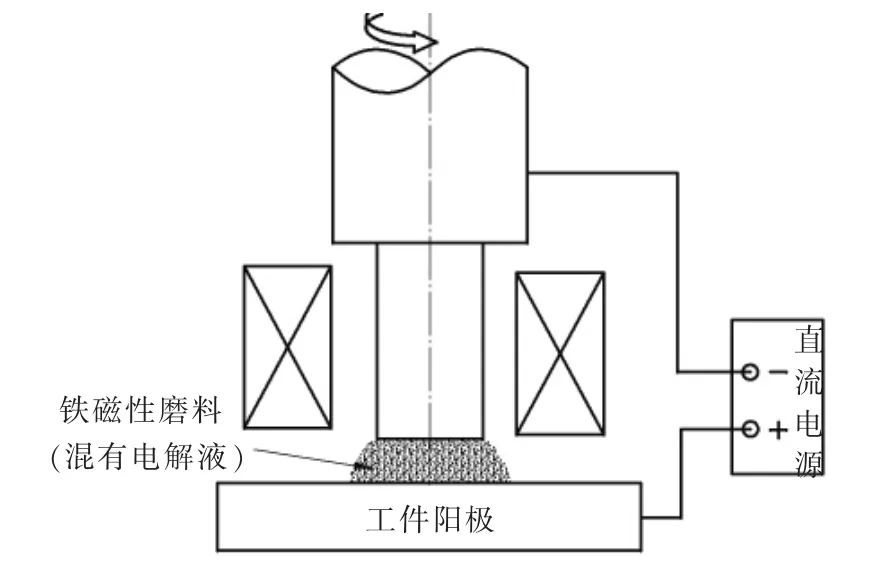

对于电化学磁力研磨复合加工,电化学与磁力研磨相叠加的加工方式,决定着复合加工的效果。文献[5]展示了第1种一体式复合工具(图1),该结构形式在一定程度上解决了采用含铁相成分的铁磁性磨料在复合过程中出现的短路问题。但由于整个磁力研磨加工间隙充满了铁磁性磨料,而电化学工作间隙处于铁磁性磨料的包围中,导致反应产物无法及时排出,外界的电解液也很难进入电化学加工间隙,这会对电化学过程产生一些不良影响。同时,从电化学与磁力研磨的分布区域分析,这种复

合属于一种时序上的工艺迭代,加工后的试件表面经过磁力研磨-电化学-磁力研磨的先后迭代,钝化膜的生成与去除并不是一个动态过程。

图1 一体式复合工具结构一

第2种一体式复合工具则是直接在金属磁极上通电,使其成为电化学反应的阴极(图2),然后在铁磁性磨料中混入13%~18%的电解液,使电化学反应能够进行[6-7]。由于电解液含量过低,且磁力研磨过程中的温升还会导致电解液蒸发减少,使电化学反应强度降低。

图2 一体式复合工具结构二

第3种一体式复合工具的设计采取工件回转、工具固定的方式(图3)[8],但这种结构只能用于抛光轴类零件。此外,由于需要留出供电解液通过的间隙,必须在复合工具上开槽,这会使电化学加工间隙比磁力研磨的加工间隙还大,电化学加工效率必然会受到影响。

图3 一体式复合工具结构三

2 电磁极相间复合一体式工具

任何一种复合工艺的出发点都是希望能实现两种或更多种工艺的优势结合,但每一种加工工艺都具有各自的特性,如何综合各自特点、发挥各自优势是复合工艺需要解决的主要问题[9-10]。

电化学与磁力研磨在以下方面存在着差异:

(1)去除机理。电化学与磁力研磨是两种不同的加工方式。磁力研磨属于接触式切削加工,铁磁性磨料需与工件接触,并以一定的压力作用在工件表面。而电化学属于非接触加工,工具与工件之间需保持一定间隙,且间隙中必须充满电解液,加工效率和表面质量与间隙内电解液状态相关。在传统电化学加工中,阳极溶解产物由流动的电解液带走,为了防止产物在阳极表面堆积,稳定而高效的电化学加工过程需要加工间隙内充满流速均匀、清洁的电解液。当采用电、磁极复合一体工具时,便存在电解液冲击铁磁性磨料的问题。因此,存在接触与非接触、电解液液流与磨料填充的问题。

(2)工作间隙参数。对于电化学加工,如不考虑加工过程的极化现象且其他参数恒定时,加工间隙的大小实际上决定了电流密度,会直接影响加工效率。小的加工间隙可获得更高的加工效率,且有利于减少散杂腐蚀,传统电化学加工的间隙在0.02~1 mm之间。而磁力研磨的工作间隙决定了铁磁性磨料所形成的磨料刷的空间,影响磨料刷的柔性与研磨压力,较优的范围为1~3 mm。在复合工具的设计过程中,必须考虑这种差异性。

(3)铁磁性磨料与短路。在目前的研究中,磁力研磨所采用的磨料大多为铁粉或含纯铁成分的导磁性颗粒。在选取磨料和设计工具时,必须防止电化学工作区域短路。

(4)磨料残余。磨料残留在已加工表面是磁力研磨的正常现象,但工件表面被磨料覆盖,可能会对电化学加工效果造成不良影响。

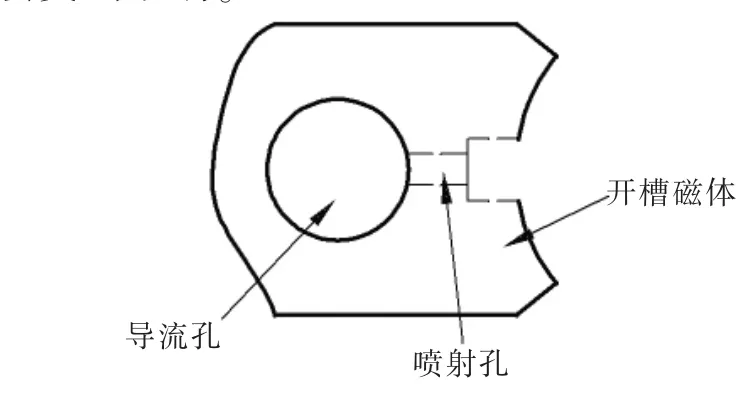

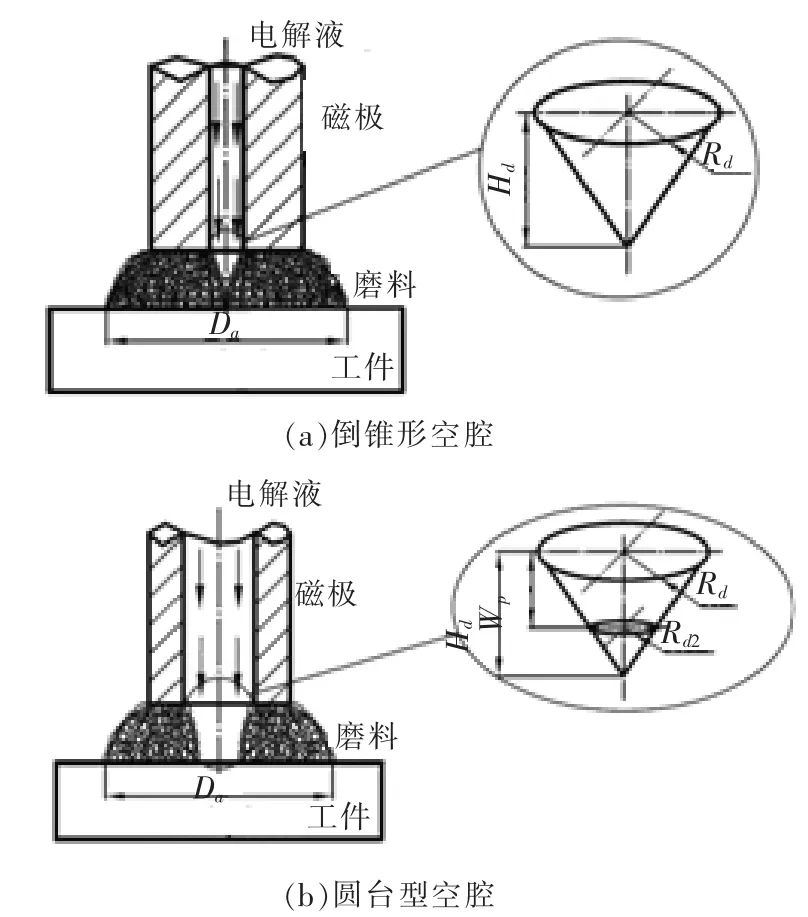

因此,对于电磁复合一体的工具而言,需解决间距差异和电解液通液的问题:磁力研磨工作间隙1~3 mm,电化学加工间隙0.05~1 mm;电化学加工间隙内需持续供液,磁力研磨间隙内则需充满铁磁性磨料。综合考虑后,提出了中空电磁极相间复合工具的设计方案(图4)。

图4 中空式电磁极相间复合工具

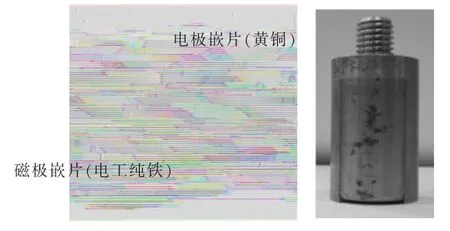

复合工具的工作端面分为电化学工作区与磁力研磨工作区两部分。为了形成两个不干涉的工作间隙,用黄铜等非铁磁性金属材料作为复合工具的

阴极材料,电工纯铁作为磁极材料,这种设计的优点是电化学与磁力研磨的工作间隙独立,且能加入不同长度的嵌片,实现电化学与磁力研磨不同的加工间隙。由于复合工具芯部的磁力研磨效率较低,为了便于电解液达到电化学工作区,在芯部设计了黄铜材质的电解液通道。中空通道半径是电解液能否达到电化学工作区的关键参数之一,本文主要从中空通道半径与磨料刷形貌的关系进行建模分析。

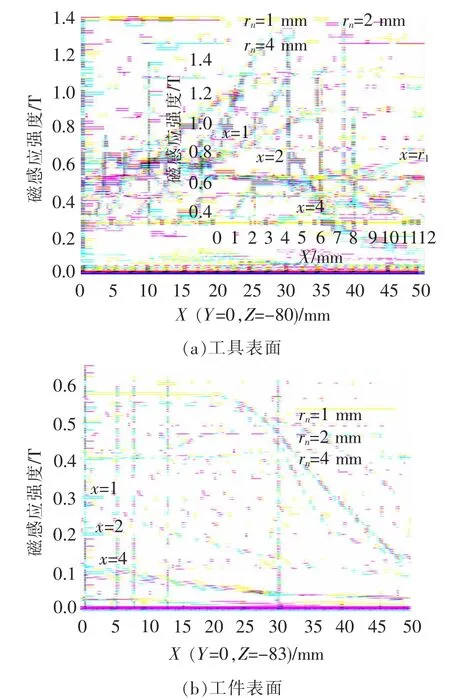

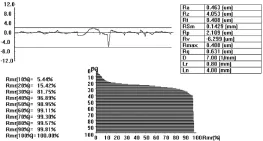

如图5所示,x代表取样线段上点到中空磁极中心的距离,rn为中空管道半径,r1为工具半径。从图5a可看出,在开放式磁路中,随着rn的增加,从工具磁极的内孔边缘到磁极外圆柱面边缘 (x∈(rn,r1))的磁感强度分布曲线变得相对平缓。内孔增大意味着内孔边缘与磁极外圆柱面边缘的间距减小,即当内外半径的差值减小时,工具工作端面的磁场分布会变得相对均匀。在x∈(0,rn)的范围内,曲线呈陡直上升趋势;随着rn值的增加,上升的斜率随之降低。在通道边缘位置(x=rn)与外圆柱面边缘位置(x= r1),曲线都出现尖角,这可能是由边缘过渡处产生的边角效应所引起的,其中以外边缘处最为严重。均匀磁场能有效提高加工的均匀性,因此在复合工具的设计过程中,需考虑边角效应,并尽量降低这种效应的影响。

工件表面的磁感强度分布见图5b,其体现出不同的趋势:当rn=1 mm时,磁感强度分布曲线在x∈(0~7 mm)的范围几乎为水平线,磁感强度不变;在x>7 mm的范围,曲线陡直下降,磁感强度急剧下降。rn=2 mm与rn=1 mm曲线的趋势基本一致。但当rn=4 mm时,曲线先上升再下降;同时,磁感强度的最大值移到x=r1附近。总体而言,随着rn值的增加,工件上对应工具芯部的位置与磁极区域磁场分布的不均度增加;从电解液通过的角度来讲,芯部的磁场强度越低越好。因此,这种不均度是有益的。此外,在工件表面x>r1的一段范围内,磁感强度不为零,表明磨料刷在工件表面的直径大于磁极直径。

综合工具和工件表面的磁场分布情况,可推测出磨料刷的形貌:中空磁极芯部位置会形成一个倒锥形的空腔 (图6a),且空腔随着rn值的减小而减小。当rn值较小时,可能无法形成容纳电解液通过的空腔。因此,合适的通液管道直径是保证电解液能到达电化学工作区的条件之一(图6b)。然而,从磁场分布来看,只要工件中心处的磁感强度不为零,在不考虑电解液压力的情况下,是难以达到如图6b所示的圆台型空腔的。因此,若采用芯部通电解液的结构,则电解液需具备一定的压力。从rn=4 mm时工件上的磁感强度分布来看,当x=0时,B仍然有0.4 T左右。这说明rn=4 mm时,工件上的磨料刷仍将覆盖住电解液出液位置。因此,为了进一步减小电解液供液压力,复合工具芯部的电解液通道半径需继续增加。

图5 开放式磁路在不同电解液通道半径下的工件及工具表面磁场分布

图6 中空磁极铁磁性磨料分布

3 结论

电化学与磁力研磨的复合形式对电化学磁力研磨加工有着至关重要的作用。

(1)采用中空电磁极相间的复合工具,可解决电化学加工与磁力研磨过程中出现的差异问题,使

电化学加工与磁力研磨加工各自拥有独立的加工间隙;且在加工过程中,使钝化膜的生成与去除成为一个动态过程。

(2)复合工具头的中空通道对于电解液顺利到达加工区域有着重要的作用。通过有限元分析可发现:当中空通道的半径增大时,中空通道处的磁场强度有降低的趋势,将有利于电解液顺利到达加工区域。另外,减小内外半径的差值,工具头端面的磁场分布会更均匀。

(3)工件表面的磁感应强度沿工件半径的方向逐渐减小,且在x>7 mm后,迅速减小。增大中空通道半径,将增大工件表面磁场强度分布不均匀的程度,这种不均匀是有益于加工的。

本文对电化学磁力研磨复合工具所作的分析是远远不够的,对于电化学磁力研磨的复合形式,还有待进一步的研究。

[1] 张志金,张明岐,程小元.电化学机械复合光整加工技术的研究现状[J].材料导报,2012(13):12-15.

[2] Tailor P B,Agrawal A,Joshi S S.Evolution of electrochemical finishing processes through cross innovations and modeling[J].International Journal of Machine Tools and Manufacture,2013,66(3):15-36.

[3] 徐家文,云乃彰,王建业,等.电化学加工技术-原理、工艺及应用[M].北京:国防工业出版社,2008.

[4] 李邦忠.大面积薄板和粗糙表面电化学机械光整加工技术研究[D].大连:大连理工大学,2004.

[5] 方建成.磁场电化学、磁粒及其复合光整加工新技术基础研究[D].大连:大连理工大学,1999.

[6] 王振宁,王玉萍.数控电解磁力研磨工艺在Cr12钢上的应用[J].模具工业,2004(2):50-53.

[7] 王振宁.数控电解磁力研磨光整加工工艺轨迹的生成与参数分析[J].精密制造与自动化,2006(2):20-22.

[8] 张雷,周锦进.电化学磁力复合加工工艺的试验研究[J].电加工与模具,2000(5):38-40.

[9] Judal K B,Yadava V.Modeling and simulation of cylindrical electro-chemical magnetic abrasive machining of AISI-420 magnetic steel[J].Journal of Materials Processing Technology,2013,213:2089-2100.

[10]Ei-Taweel T A.Modelling and analysis of hybrid electrochemical turning-magnetic abrasive finishing of 6061 Al/ Al2O3composite[J].The International Journal of Advanced Manufacturing Technology,2008,37:705-714.

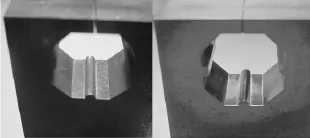

图11 抛光前后型腔表面对比

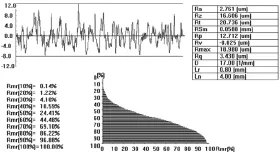

图12 抛光前的表面粗糙度

4 结论

图13 抛光后的表面粗糙度

在电火花线切割贯通形型腔模具时,切割得到形状与型腔完全吻合的型芯,在附加磁源后制成磁性抛光磨具,用其对贯通形型腔模具进行抛光,不仅可提高对不同型腔模具的普适性,还极大地降低了抛光成本。型腔表面粗糙度值从抛光前的Ra2.761 μm降低至抛光后的Ra0.463 μm。

参考文献:

[1] 冯晓丹,张玉,张黔.线切割加工对模具工作表面的影响及后处理[J].模具工业,2004(9):51-54.

[2] 曹驰,马颖,刘洪军,等.模具抛光技术浅谈[J].电加工与模具,2009(1):45-48.

[3] 陈逢军,尹韶辉,余剑武,等.磁流变光整加工技术研究进展[J].中国机械工程,2011,22(19):2382-2384.

[4] Jolly M R,Bender J W.Properties and applications of commercial magnetorheological fluids [J]. SPIE,1998,3327:262-275.

Compounded Tool Design for the Hybrid Process of Electrochemical Magnetic Abrasive Finishing

Zheng Lei,Guo Zhongning,Li Yuanbo,Liu Guoyue

(Guangdong University of Technology,Guangzhou 510006,China)

The compounded tool is the center part of the hybrid process of electrochemical magnetic abrasive.Its structure and shape decide directly the form of achievement and the properties of the hybrid process.According to the characters of the electrochemical machining process and magnetic abrasive finishing process,a structure of electrodes separated by magnetic pole is proposed for the plane parts.By applying the finite element method,the magnetic field model of the working gap has been built and analysed to optimize the parameters.Results show that the compounded tool designed for the hybrid process of electrochemical magnetic abrasive finishing is available and provided with a certain application value.

electrochemical;magnetic abrasive finishing;compound tool;finite element method

TG662

A

1009-279X(2014)02-0025-04

2013-11-14

郑雷,男,1987年生,硕士研究生。