电火花线切割型腔模具的磁流变抛光方法

陈 伟,韩福柱,王 津,徐 成

(清华大学机械工程系,北京市精密/超精密制造装备及控制重点实验室,北京100084)

电火花线切割型腔模具的磁流变抛光方法

陈 伟,韩福柱,王 津,徐 成

(清华大学机械工程系,北京市精密/超精密制造装备及控制重点实验室,北京100084)

电火花线切割贯通形型腔模具的内腔形状复杂,一般抛光方法很难达到高精度的要求。在型腔模具的加工过程中,切割的内型与型腔模具相符合,如能利用内型抛光型腔,会极大地降低成本。针对这一问题,提出了一种新的型腔模具磁流变抛光方法,并对其磁场分布进行了分析。该方法利用加工型腔模具时切割下来的内型,与柱状磁铁连接,在其表面产生磁场,对浸在磁流变抛光液中的型腔模具进行往复循环抛光。这种方法不需单独制作与型腔形状吻合的永久磁铁抛光磨具,节省了成本,提高了效率。

磁流变抛光;电火花线切割加工;型腔模具

当前,精密冲压模具的主要加工手段之一是电火花线切割加工。电火花线切割加工过程中,放电产生的高温会造成工件表层金相组织的变化及烧蚀[1],从而限制了工件所能达到的表面质量。由于模具型腔表面质量直接决定了成形零件的表面质量,且型腔和型芯的表面质量关系到模具本身的寿命,因此,制造精密、超精密模具时,最终还要对电火花线切割加工的模具表面进行抛光[2]。

由于抛光工具无法触及型腔模具内表面,致使许多抛光方法(电化学抛光、无磨料抛光等)无法使用,虽然这些方法能达到很好的表面粗糙度,但较难保持零件尺寸和几何形状的精确度。而磨粒流加工是贯通形型腔模具表面抛光的一种有效方法,但会在型腔通道两端产生喇叭口状的形状误差,对于较大长径比的通道,其中部难以达到抛光效果。针对这一情况,本文提出采用电火花线切割方法加工贯通形型腔模具时,将切割后会被废弃的形状与型腔完全吻合的型芯作为抛光磨具,型芯与型腔之间

还有线切割电极丝的加工间隙;若使用磁源对型芯附加磁场进行抛光加工,不仅可提高对不同型腔模具的普适性,还能极大地降低抛光成本。

1 型芯磨具磁流变抛光方法

1.1 磁流变抛光技术原理

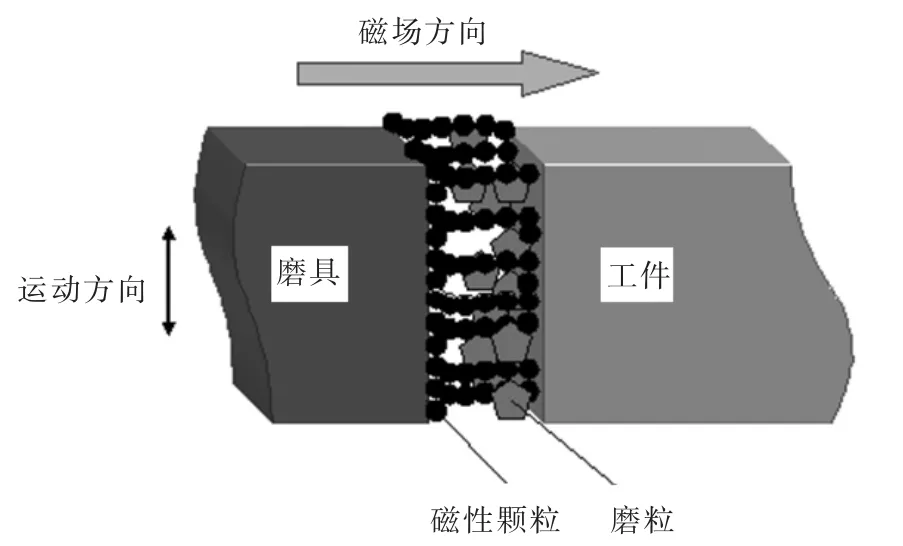

磁流变抛光是利用磁流变抛光液在梯度磁场中发生流变效应的原理,使液体迅速变硬,进而形成宾汉流体,再由其中的抛光磨粒通过机械方式去除工件的表面材料。磁流变效应是指在流体中加入一种高导磁、非溶性介质,在外部磁场的作用下,高导磁的软磁性粒子沿磁场方向结成链状结构,流体的流变性质发生突变,迅速固化而失去流动性,固化是一个瞬变过程,在毫秒内即可完成,同时又是可逆的,撤去磁场后,马上恢复流动性[3](图1)。

图1 磁流变效应原理

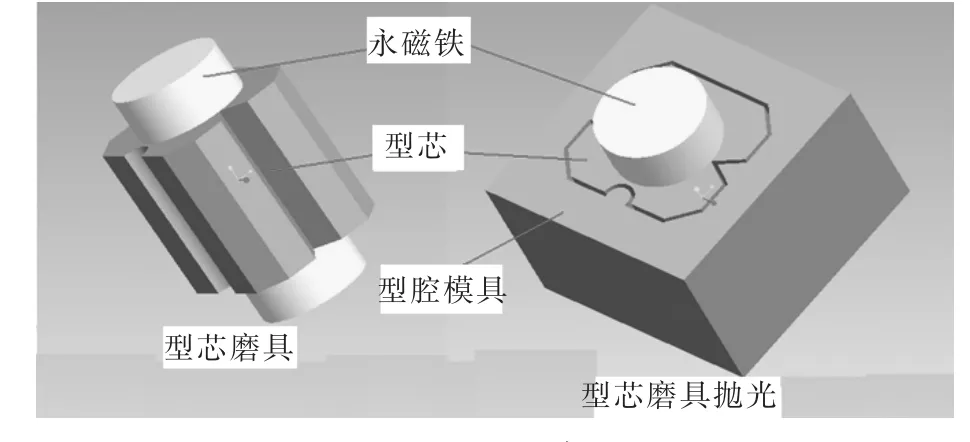

进行磁流变抛光时,发生流变的磁流变抛光液流经工件与抛光磨具之间形成的小间隙时,那些方向与抛光面垂直的“磁链”会对工件表面产生很大的压力。如果在磁流变液中加入磨料粒子,这些不导磁的磨料粒子会夹杂在磁链中,被压在抛光面上。当磁性磨头相对抛光面运动时,磨粒会对抛光面起到刮削和光整的作用(图2),从而在工件表面产生很小的塑性材料去除。

图2 磁流变抛光微观机理

1.2 型芯磨具磁流变抛光原理

电火花线切割加工采用线状电极 (钼丝或铜丝),依靠火花放电对工件进行切割加工。在加工贯通形型腔模具的同时,得到与型腔形状相吻合的型芯,且两者间留有均匀的间隙。电火花线切割贯通形型腔模具是一种型腔贯通工件材料上下表面的模具,型腔形状为柱形,母线垂直于上下表面(图3)。本文利用切割得到的、与型腔形状相吻合的型芯作为抛光磨具,并使用磁源(永磁铁或电磁铁)对型芯附加磁场,制成型芯磨具(图4),从而对型腔进行抛光加工。

图3 电火花线切割贯通形型腔模具

图4 型芯磨具

电火花线切割加工贯通形型腔模具时,电极丝会沿加工路径穿过工件,并在被加工模具的内型、外型间留下一定的放电间隙,使型芯与模具型腔间存在狭小的缝隙,其大小为电极丝直径与电火花放电间隙的2倍之和。如图5所示,在型芯的上下表面安装极化方向为竖直方向、极性相反的圆柱形永久磁铁,连接在有一定刚度的连接杆上。将型芯沿型腔模具内表面向下插入,并与内表面保持一定大小的间隙。由此,在间隙内形成较强的磁场,型芯表面形成一层完全适应型腔模具的内表面的柔性抛光模,抛光模对型腔表面有一定压力。型芯沿型腔表面做竖直方向的相对运动,实现对模具型腔表面的抛光。

图5 型芯磨具抛光原理

2 型芯磨具磁流变抛光的磁场分布与仿真

在整个抛光过程中,抛光区域即型芯与型腔模具间隙内的磁场分布状况对抛光效果影响很大。对磁场进行仿真分析,可更好地说明实验原理及验证

方案的可行性。仿真采用Ansys10.0进行,具体分析方法如下:

(1)确定有限元分析区域。由于贯通形型腔模具的母线与其上下表面垂直,与型芯相连的圆柱形永久磁铁极化方向为竖直方向,磁场分布可视为以磁铁中轴线为对称轴的轴对称分布。分析时,对抛光系统沿A-A抛开(图5),对其二维侧视图的一半做磁场有限元分析。

(2)建立分析模型及材料属性。图6是沿图5中轴线剖开的抛光系统二维几何模型。其中,A5部分为待抛光的型腔模具内壁,A11部分为用于抛光的内型,两者材料都设置为模具钢Cr12。经热处理的Cr12模具钢,相对磁导率不是常数,需输入材料BH曲线。A1部分为连接杆,材料为铝,相对磁导率为1.00002。A14部分为磁流变抛光液,其相对磁导率较难确定,根据文献[4]的计算测量,将其相对磁导率设定为100。A8、A9部分为圆柱形永久磁铁,矫顽力为890 000 A/m,上方磁铁A9的极化方向为沿Y轴向下,下方磁铁A8的极化方向为沿Y轴向上,剩磁为1.2 T。A12部分为空气,相对磁导率为1。

图6 型芯磨具磁场分析几何模型

(3)确定磁源与边界条件,并划分网格。磁源为A8、A9部分的永久磁铁,边界条件设置为磁感线平行条件,进行网格划分。

有限元分析设置完成,进行求解。得到结果后,主要从抛光区域的磁感线分布状况、磁感应强度的强弱来讨论型芯磨具进行抛光的可行性。如图7所示,磁感线分布规律为磁感线穿过型腔模具的抛光面。根据磁流变液抛光原理,当磁感线分布平行于抛光表面时,产生的磁链对抛光表面没有压力;当磁感线垂直穿过抛光表面时,产生的压力最大。内型磨具磁流变抛光方法的磁感线分布有较大的垂直于抛光表面的分量,可产生对抛光表面的压力,从而产生抛光效果。图8是水平方向的磁感应强度分量,图9是磁感应强度矢量分布情况。可看出,抛光间隙内存在较大的磁感应强度,能达到基本的抛光要求。

图7 抛光区域的磁感线分布

图8 磁感应强度水平方向分量梯度分布

图9 磁感应强度矢量分布图

3 型芯磨具磁流变抛光实验

3.1 实验设计

为了验证内型连接磁源作为磨具,对型腔进行抛光的可行性,设计了型芯磨具的抛光实验,搭建的实验平台见图10。将抛光槽放在电火花成形机床上,调整主轴的

X、Y位置,将抛光磨具与待抛光的型腔模具对齐,

倒入磁流变抛光液进行抛光实验。实验选用磨料为

粒度400#的绿碳化硅,抛光表面间隙为0.5 mm,主

轴往复运动8000次。

3.2 实验结果图11是抛光前、后的型腔内表面,可看出有明显改善。实验采用的待抛光型腔模具是由电火花线切割粗加工制成的,利用JB-4C精密粗糙度仪测得的表面粗糙度值为Ra2.761 μm(图12)。对其进行抛光后,型腔表面质量得到明显改善,表面粗糙度值达到Ra0.463 μm(图13)。

The Magnetorheological Polishing Method for Cavity Mould in WEDM

Chen Wei,Han Fuzhu,Wang Jin,Xu Cheng

(Tsinghua University,Beijing Key Lab of Precision/Ultra-precision Manufacturing Equipments and Control,Beijing 100084,China)

The WEDMed pierced cavity mould has a complex shape and demands high polishing precision,and the general polishing methods are hard to meet the requirements.It finds that in the process of machining a pierced cavity mould by WEDM,the core is obtained of which the shape is well coincide with the cavity.If the core can be used to polish the cavity,the processing cost will decrease greatly.To solve this problem,this paper presents a new magneto-rheological scheme for polishing pierced cavities mould and makes an analysis of the magnetic field distribution.In this scheme,the core formed in cutting pierced cavity mould is connected with the columnar permanent magnet which produces magnetic field on for the core,then reciprocating motions are made for the core to polish the cavity in the MRF polishing slurry.Using this method,the polishing tool made from a permanent magnet which fits the cavity in shape is no necessary.Therefore,it saves cost and improve the polishing efficiency.

magnetorheological polishing;WEDM;cavity mould

TG661;TG175

A

1009-279X(2014)02-0018-03

2013-09-30

国家自然科学基金资助项目(51175295);高等学校博士学科点专项科研基金资助项目(20120002110064)

陈伟,男,1989年生,博士研究生。