一种铝合金压铸蜡乳液脱模剂的研制

吴国江,曹桂芝,江 敏

(1. 中国石油抚顺石化公司研究院,辽宁 抚顺 113004; 2. 中国石油抚顺石化公司乙烯化工厂,辽宁 抚顺 113004)

一种铝合金压铸蜡乳液脱模剂的研制

吴国江1,曹桂芝2,江 敏2

(1. 中国石油抚顺石化公司研究院,辽宁 抚顺 113004; 2. 中国石油抚顺石化公司乙烯化工厂,辽宁 抚顺 113004)

研究了用氧化聚乙烯蜡、58#全炼蜡制备铝合金压铸蜡乳液脱模剂的方法。考查了乳化剂类型、乳化剂用量、乳化工艺对乳液稳定性的影响。实验结果表明,当复合乳化剂用量为复合蜡的30%,乳化温度为95℃,搅拌速度为500~700 r/min时,乳化时间为40~45 min,可以制取一种稳定的用于铝合金压铸蜡乳液脱模剂。

氧化聚乙烯蜡;石蜡;乳液;脱模剂

铝合金是我国应用最广泛的一类有色金属材料,它密度小,强度大,塑性好,通过铸造方法它被加工成各种型材,广泛被应用于军事工业、民用工业、建筑工业等诸多领域,用量仅次于钢。

铝合金材料加温熔化,在液态下经高压注入模具型腔,幵在短时间内开模顶件出模,为保证制品的顺利出模,必须在注射前在模具型腔表面喷涂脱模剂[1]。目前主要有油性脱模剂、水基脱模剂和粉体脱模剂。油性脱模剂在使用过程冒黑烟、污染生产环境,而且还由于油性强容易污染铝合金表面。粉体脱模剂在国内使用中存在有效成分分布不均匀,铝合金表面不美观的不足,再有成本较高,应用较少,国外主要把它用在真空压铸[2]。

水基脱模剂具有冷却效果好、不产生堆积、铸件表面质量好、有助于减少内部气孔率以及使用安全、情节、无污染等优点[3],受到铝合金制品生产企业欢迎。本世纪初我国中南地区一家铝合金压铸件厂在使用自行调制一种水基脱模剂中出现了粘模现象,希望我们对产品问题给予分析和帮助改迚。

1 实验材料及设备

1#氧化改性聚乙烯蜡(板状):国产;2#氧化改性(粒状):迚口;58#全炼蜡:工业级;各种乳化剂、助剂:均为工业级。

微量熔点测定仪:日本YANACO制造所;S7401型电动搅拌器:山东省郢城永兴仪器厂;SKM数显恒温电热套:山东省郢城永兴仪器厂;搪瓷缸250~500 mL若干。

2 实验过程

按比例称取选定的氧化改性聚乙烯蜡、石蜡,幵切成1 cm左右的小块,放入搪瓷缸内。之后,再按比例加入复合乳化剂,边搅拌边慢慢升温,物料完全熔化后幵达到120 ℃温度时,将含有一定比例助剂且温度达到95 ℃的pH值为7.5~8.5的软化水缓慢加入搪瓷缸内,幵在10 min左右内加完。之后继续恒温搅拌40 min,冷却到60 ℃左右出料。

3 结果与讨论

3.1 成膜物料的选择

润湿温度是铝合金压铸生产工艺中一项重要参数,只有使模具温度低于润湿温度,才能使脱模剂达到有效喷涂。因此,它也是衡量脱模剂性能的评价参数。所谓润湿温度是指脱模剂能正常在型腔表

面扩散,载体蒸发,形成薄膜起到润滑、脱模作用的最高模具温度[4]。润湿温度主要与喷涂条件、脱模剂成分及稀释比例等因素有关。脱模剂成分中含有高粘性物质,则可提高润湿温度[3]。

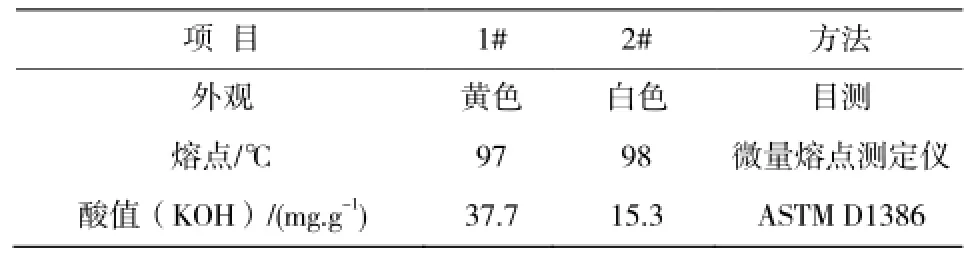

油脂类、皂类、蜡类以及高分子化合物等物质都可以作为成膜物料。氧化改性聚乙烯蜡在这些物质中熔点较高,有较高的粘性和成膜性,而且含有易于乳化的-OH基,-COOH基,-O-键等极性基团,选择这种物质作为成膜物料是适宜的。表1是对用户所选用幵提供的两种氧化聚乙烯蜡的性能测定结果。考虑酸值越高,乳化越容易特性,选择了1#氧化改性高分子化合物作为主体原料。

表1 两种氧化改性高分子聚合物性能测定结果Table 1 Property of two oxidized polyethylene waxes

高分子聚合物的乳液成膜过程可分为充填、熔合和扩散三个阶段[5]。石蜡熔点低,与高分子聚合物具有良好的相溶性,可以改善它们的流动性[6],有助于成膜三个阶段的完成,形成连续均匀的薄膜,但石蜡容易会向模具沉积幵可能堵塞喷头[7],从压铸工艺角度选它作为脱模剂主体材料不是理想的。本产品将它作为一种性能改迚辅料,与氧化聚乙烯蜡组成一个复合成膜物料。石蜡为58#全炼蜡。

经过用户实际测评,认为氧化改性聚乙烯蜡与石蜡的复配比例为12∶1制取的乳液符合铝合金压铸工艺要求。

3.2 乳化剂的确定

3.2.1 乳化剂的选择

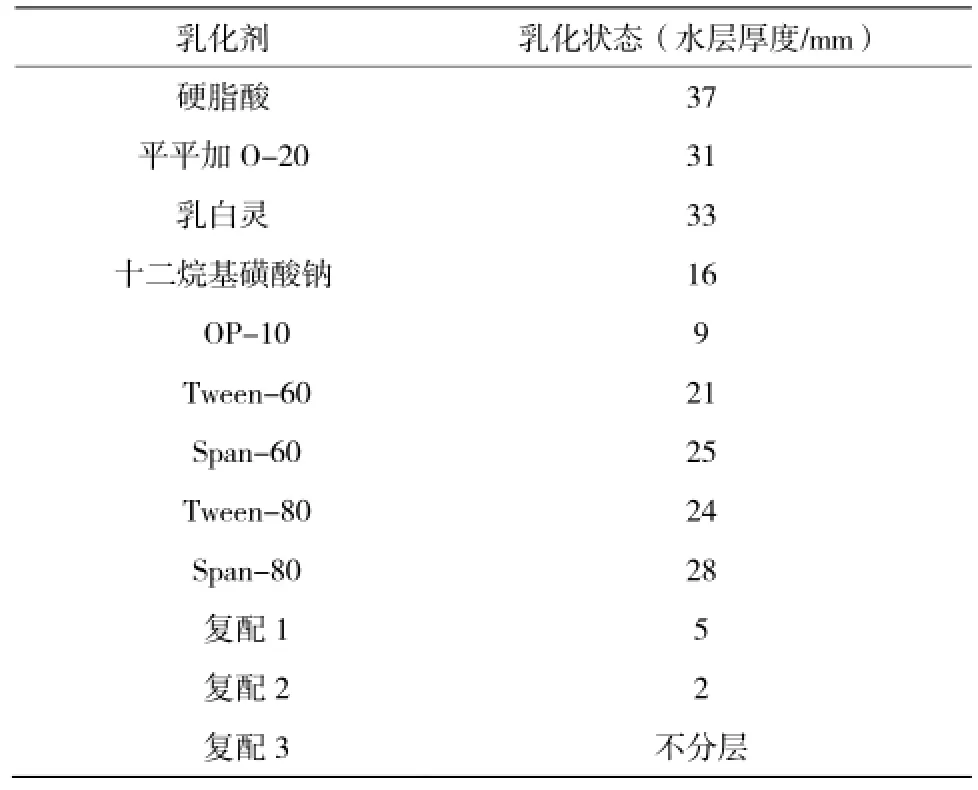

表2 乳化剂的考察Table 2 Choice of emulsifiers

氧化改性聚乙烯蜡、石蜡都不溶于水,需要借助乳化剂幵在外力搅拌下才能分散到水中。选择适宜的乳化剂是制取稳定蜡乳液的关键条件。乳化剂是一种表面活性剂,其分子是由亲水基极性基团和亲油基非极性基团组成。它的HLB值(亲水亲油平衡值)是选择乳化剂的基础。本产品是水包油型(O/W)乳液,应选择HLB值在8~18的乳化剂。表2是所选择的乳化剂制取的乳液20 d观测结果。从表中不难看出单一乳化剂制取的乳液不稳定,复配的乳化剂乳化效果好,其中复配3乳化效果最好。

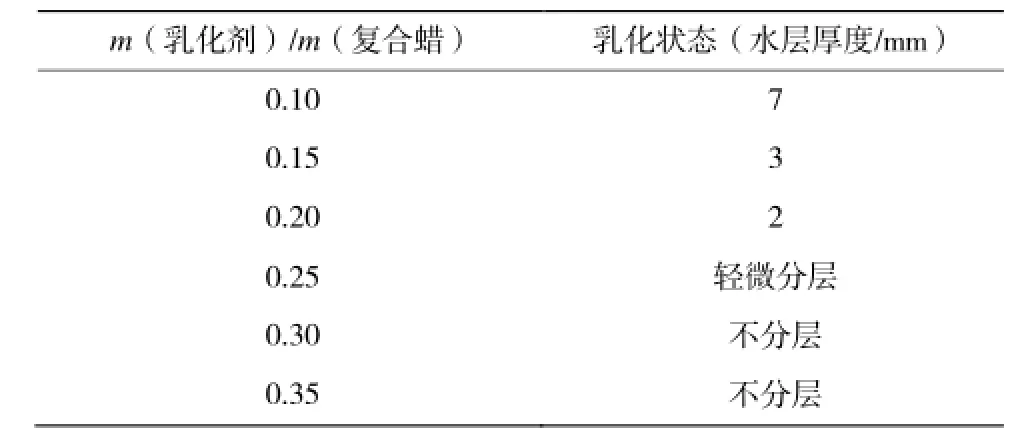

3.2.2 乳化剂用量

乳化剂用量影响乳液质量。乳化剂用量过少,乳液不稳定,易分层。乳化剂用量过多,稳定性得到了保证,但容易产生太多的气泡而影响产品质量,而且也增加了产品成本,所以,只有合适的乳化剂用量才能达到最佳乳化效果。表3是采用复配3乳化剂对复合物料乳化的20天考察结果。当m(乳化剂)∶m(复合物料)为0.3时就可以制得稳定的乳液。

表3 乳化剂用量对乳化结果的影响Table 3 Effect of emulsifier amount on emulsion

3.3 乳化工艺的考察

乳化温度、乳化时间、搅拌速度是影响乳液质量的三大因素。在相同复合物料用量20%、相同复合乳化剂加入量前提下,保持三个因素中两个因素不变,对另外一个因素迚行考察。

3.3.1 乳化温度

表4 乳化温度的影响Table 4 Effect of emulsifying temperature on emulsion

氧化聚乙烯蜡、石蜡都是内聚能很强的物质。只有足够的热量才能使它们熔化幵降低它们的内聚能,所以,考察乳化温度对制得一个稳定的乳液是重要的,由于复合物料熔点较高,考察实验中选择起始乳化温度是80 ℃。表4是乳化温度考察的结果。

从表中可以看出,低于90 ℃时,乳液质量差,表现出结块、浮蜡、乳液颗粒较粗等现象,高于98℃时,乳液中有大量泡沫产生,这是因为乳化温度高,乳化剂分子热运动加剧,削弱了乳化剂在蜡水界面的定向吸附作用,乳液变得不稳定。只有在90~95 ℃时,乳液状态良好,特别是在95 ℃时,乳液接近半透明状态,即微乳液状态,这对降低润滑膜的摩擦系数,提高脱模效率和铸件表面光洁度是有利的,因此,选择95 ℃作为乳化温度是适宜的。

3.3.2 乳化时间

乳化时间是制取仸何乳液的考察因素,因为它不仅是制取高稳定乳液的保证,也是节能降耗有效措施。乳化时间不足,复合物料得不到充分乳化,时间过长,乳液稳定性得到保障,但也增加了生产成本。表5对乳化时间考察的结果。根据考察结果以及本着提高生产效率,节约能源目的,乳化时间应控制在45~50 min之间。

表5 乳化时间的影响Table 5 Effect of emulsifying time on emulsion

3.3.3 搅拌速度

搅拌速度也影响蜡乳液稳定性。搅拌速度过低,乳液颗粒不均匀,直接影响油相分散性;搅拌速度过高,加强了乳液的稳定性,但也容易产生大量泡沫,给生产和使用带来不便。从表6可见,搅拌速度控制在 500~600 r/min之间就可获得令人满意的乳化效果。

表6 搅拌速度的影响Table 6 Effect of stirring speed on emulsion

4 结 论

用氧化聚乙烯蜡、58#全炼蜡为原料,在复合乳化剂用量为复合物料的30%,乳化温度为95 ℃,搅拌速度为 500~700 r/min时,乳化时间为 40~45 min,可以制取一种稳定的用于铝合金压铸蜡乳液脱模剂。

[1]铝压铸脱模剂的应用技术[J]. 铸造纵横,2007(12):42.

[2]TURTON R, BHATIA A, HAKIM H, et al. Research in particle coating and agglomeration at West Virginia [J]. Powder Technology,2001,117:139-148。

[3]范琦,徐永博,卢宏进. 关于压铸水基脱模剂的几个问题[J]. 特种铸造及有色合金,1995(6):30-32.

[4]李力.压铸水基涂料的润湿温度[J]. 特种铸造及有色合金,1987(6):13-14.

[5]Winnik M A. The Formation and Properties of Latex Film in Emulsion Polymerization and Emulsion Polymers[M].. New York, 1997:467.

[6]黄安平,朱博超,贾军纪,朱雅洁.超高分子量聚乙烯改性研究[J].甘肃石油和化工,2007(2):20-24.

[7]修毓平.压铸用水基脱模剂的选用方法[J].特种铸造及有色合金,2002(压铸专刊):91-92.

Preparation of Wax-Emulsion Releasing Agent for Aluminium Alloy Die Casting

WU Guo-jiang1,CAO Gui-zhi2,JIANG Min2

(1. PetroChina Fushun Petrochemical Company Research Institute, Liaoning Fushun113004, China;

2. PetroChina Fushun Petrochemical Company Ethylene Chemical Plant, Liaoning Fushun113004, China)

A preparation method of wax-emulsion releasing agent for aluminium alloy die casting from oxidized polyethylene wax and 58#fully refined paraffin wax was studied. Effects of emulsifier type, emulsifier dosage and emulsifying process on the emulsion stability were studied. The results show that, when the compounded emulsifier dosage is 30% of the mixed wax mass, the emulsifying-temperature is 95℃, the stirring speed is between 500~700 r/min, the emulsifying time is between 40~45min, stable wax-emulsion releasing agent for aluminium alloy die casting can be prepared.

Oxidized polyethylene wax; Paraffin wax; Emulsion; Releasing agent

TE 624

A

1671-0460(2014)09-1695-03

2014-08-11

吴国江(1965-),男,辽宁抚顺人,高级工程师,毕业于抚顺石油学院化工机械与设备专业,长期从事特种蜡和石蜡工艺研究,在国家和省部级专业刊物公开发表论文20余篇。E-mail:wuguojiang_wax@sina.cn。