立式连续电镀槽中绝缘挡板对镀层均匀性的改善作用分析

金 晶, 王石刚, 曹家勇, 王春雷

(上海交通大学 机械与动力工程学院,上海200240)

0 前言

电镀技术和电铸技术被广泛应用于现代工业中。随着我国汽车行业的发展,镀锌钢板的需求量与日俱增,给整个电镀行业带来了新的发展机遇。但随着生产的深入,一系列质量问题暴露了出来,如镀锌钢板边缘锌层变厚等。

前人对电镀均匀性的研究大多集中于微机电领域[1-6],而对大型立式电镀环境中镀层均匀性的研究较少。本文以电化学镀锌为研究对象,根据某钢铁厂连续电镀锌的实际环境,按1∶1的尺寸建模,模拟连续电镀环境中电流密度的分布情况。引入绝缘挡板,通过调整绝缘挡板的相关尺寸及位置参数,分别在Ansys Workbench CFX模块中进行多物理场耦合求解,得到对电沉积层厚度影响最大的电流密度分布的情况,在一系列参数中找到最优解,并在实际生产中得到有效验证。

1 基本原理

在实际生产中,由于电场线在边缘分布较致密及电镀过程中产生的焦耳热导致电阻率变化,电流密度在阴极表面分布较为复杂,造成镀层分布的不均匀。因此,建立与实际情况相似的几何模型,并通过数值模拟的方法来研究此种变化显得尤为重要。对于相同的电镀时间及镀层金属,镀层厚度与电流密度成正比。因此,本文中将电流密度作为表征镀层厚度的模拟量。

镀层的不均匀性主要发生在阴极钢板边缘,由边缘电场线的致密分布造成。改善电镀均匀性的措施主要包括优化阳极板结构[1]、添加辅助阴极[2]、引入绝缘挡板[3-5]等。本项目中,由于阳极板固定于立式镀槽上,优化结构不易实现;而添加辅助阴极会造成电力的浪费。因此,结合实际情况,拟采用绝缘挡板。对绝缘挡板的厚度、位置等参数设置一系列数值进行模拟,分析各参数对镀层均匀性的改善效果。

2 参数设置及模型建立

2.1 绝缘挡板参数设置

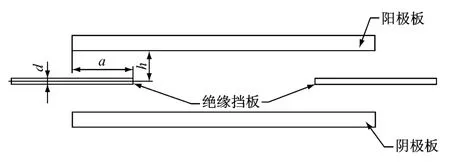

模拟中绝缘挡板位于阴阳极板之间,但不同的位置参数对镀层均匀性的改善效果不同。绝缘挡板的相关参数设置,如图1所示。

图1 绝缘挡板参数示意图

图1中:a为绝缘挡板边缘与阳极板边缘的距离;h为阳极板镀液面与绝缘挡板中心面的距离;d为绝缘挡板的厚度。本文将分三组,分别对这三个参数设置不同的数值,在相同边界条件下进行流体仿真[7],得到镀层均匀性随各参数的变化情况,进而得到最优解。

2.2 几何模型的建立及网格划分

本文采用1∶1的几何模型模拟实际的电镀参数。阳极板宽1 700mm,高1 000mm,厚5mm,材料为铜;阴极板宽1 700mm,厚5mm,为连续滚动的带钢,简化模型设置高为1 000mm;阴阳极板间距为20mm,镀液宽度2 000mm,高1 200mm;绝缘挡板在流体模型中设置为空白区域即可。在UG中建立3D分析模型,如图2所示。

图2 3D模型图

将模型导入Ansys中进行网格划分。由于各部分结构较规则,采用sweep网格,流体域(镀液)插入边界层;又由于电流密度在边缘变化较剧烈,因此,边缘部分网格划分较密。网格划分,如图3所示。

图3 Ansys网格划分示意图

2.3 边界条件及相关参数设置

本文中数值模拟的各参数与实际生产中的相同。其中阳极板电压为24V,阴极板电压为0V。镀液采用速度入口,入口流速为5m/s;采用压力出口,出口压强为标准大气压。镀液温度为50℃。阳极板材料为铜,阴极板材料为钢。各部分的电导率,如表1所示。

2.4 误差分析

为量化均匀性改善效果,定义镀层厚度的相对误差E[4]为:

表1 相关材料的电导率

式中:Emax,Emin,Eave依次为最大、最小及平均电流密度。

3 仿真结果分析

实际生产中发现:镀层边缘在20mm范围内,镀层厚度明显增大。下文中将依次对参数a,h及d设置不同的数值,分析其对电流密度分布的改善效果,并找出最优解。

3.1 参数a对镀层均匀性的影响

首先对未加绝缘挡板的原始模型在Ansys中进行流体仿真,于阴极板宽度方向上取一水平线,得到电流密度在该水平线上的分布情况。均匀选取500个点,导出数据。再引入绝缘挡板,保持d=2 mm及h=10mm不变,依次设置a为0,3,5,8,10 mm。模拟后,于阴极板中部相同位置的水平线上得到电流密度分布数据,并在Matlab中作图。结果表明:电流密度分布在阴极板宽度方向基本对称,设置绝缘挡板后,电流密度分布有明显改变。绝缘挡板边缘与阳极板边缘的距离a为0mm,3mm及5 mm时,最大电流密度明显呈下降趋势,同时最小电流密度也逐步降到60 000A/m2以下,但差距不大;当a为8mm及10mm时,绝缘挡板的影响过于显著,边缘电流密度开始低于平均值,并随着a的增大呈递减趋势。具体电流密度及计算所得误差,见表2。由表2可知:当a为3mm及5mm时,镀层均匀性改善较好,误差分别减至18.3%和20.0%。

3.2 参数h对镀层均匀性的影响

根据以上分析结果,保持均匀性改善较好的参数d=2mm及a=3mm不变,同时依次设置h为4,8,10,12,16mm,进行仿真处理。结果表明:此时电流密度分布除关于镀层宽度方向对称外,还近似关于阴阳极板的中心面对称。此外,绝缘挡板越靠近极板,均匀性改善效果越差;绝缘挡板位于阴阳极板中心面(即h=10mm)时,相对均匀性较好。具体电流密度及误差,见表3。

表2 d=2mm,h=10mm时的误差分析结果

表3 d=2mm,a=3mm时的误差分析结果

3.3 参数d对镀层均匀性的影响

结合上面两组仿真结果,取h=10mm,a=3 mm和5mm,同时依次设置d为2,4,6mm,进行仿真处理。分析可知:绝缘挡板厚度为4mm时的镀层均匀性较厚度为2mm时的有了进一步的提高;但当绝缘挡板厚度继续增加至6mm时,边缘电流密度开始低于平均值,不利于均匀性的改善。具体电流密度及误差,见表4。

表4 h=10mm时的误差分析结果

由上述三组模拟结果可知:当绝缘挡板厚度d为4mm,绝缘挡板边缘与阳极板边缘的距离a为3mm,阳极板镀液面与绝缘挡板中心面的距离h为10mm时,电镀均匀性改善较好,理论误差为13.3%,比原来无绝缘挡板的有了很大改进,并且这一结果与实际电镀结果相符合。

4 结论

(1)绝缘挡板边缘与阳极板边缘的距离和绝缘挡板厚度的数值选取要合适:取值较小时,改善效果不明显;取值较大时,又会使镀层边缘电流密度低于平均值,起到反作用。

(2)绝缘挡板位于阳极板和阴极板中心面时,电流密度分布较均匀;反之,绝缘挡板越靠近阳极板或阴极板,改善效果越差。

(3)对本项目来说,d=4mm,a=3mm,h=10 mm是理想的改进参数。

(4)用Ansys仿真能有效预测镀层厚度的变化趋势,可为实际生产和工艺优化提供参考。

[1]杨建明.电沉积分布均匀性改善技术的研究进展[J].材料保护,2010,43(4):38-42.

[2]OKUBO T,KODERA T,KONDO K.Patterned copper plating layer thickness made uniform by placement of auxiliary grid electrode about ball grid arrays[J].Chemical Engineering Communications,2006,193(12):1 503-1 513.

[3]LEE J M,JOHN T,WEST A C,etal.Improvement of current distribution uniformity on substrates for microelectromechanical systems[J].Journal of Micro/Nanolithography,MEMS,and MOEMS,2004,3(1):146-151.

[4]董久超,王磊,汤俊,等.电镀层均匀性的Ansys模拟与优化[J].新技术新工艺,2008(11):114-117.

[5]刘太权.电镀层均匀性的数值模拟及验证[J].电镀与环保,2010,30(2):11-13.

[6]LUO J K,CHU D P,FLEWITT A J,etal.Uniformity control of Ni thin-film microstructures deposited by through-mask plating[J].Journal of the Electrochemical Society,2005,152(1):36-41.

[7]李兵,何正嘉,陈雪峰.Ansys Workbench设计、仿真与优化[M].北京:清华大学出版社,2011.