酸性镀铜整平剂的合成及其性能研究

黄远提, 唐有根, 罗玉良

(1.中南大学 化学化工学院 化学电源与材料研究所,湖南 长沙410083;2.东莞中罗电子科技有限公司,广东 东莞523050)

0 前言

随着电子产品日趋轻、薄、多功能化,印刷电路板(PCB)产品也朝着高密度、高集成化的方向发展。孔金属化是PCB制造工艺的核心。现代PCB产品的通孔和盲孔的孔径不断缩小,使得孔的厚径比越来越大,因此,对PCB电镀工艺提出了更高的要求。而开发高效的电镀添加剂,是提高PCB电镀质量的重点[1]。电镀添加剂主要分为印制剂、光亮剂和整平剂三种。其中整平剂的研发是重点[2]。文献[3]报道了氯代季铵化的聚N-乙烯基咪唑 盐对电镀通孔有良好的填充效果。近年来,国内外对酸性N-乙烯基咪唑 盐作为离子液体材料的研究较多[4-5],但对其作为电镀中间体的研究还比较少见。本文合成了聚氯化N-乙烯基-N’-丙磺酸咪唑-N-丙烯基丁酯。采用红外光谱(FT-IR)和核磁共振谱(HNMR)对其进行表征,并将其作为整平剂与聚二硫二丙烷磺酸钠(SPS)和聚乙二醇(PEG 8000)组成添加剂体系,测试该添加剂体系的电化学性能和电镀性能。

1 实验

1.1 主要试剂

N-乙烯基咪唑(VI),1,3-丙基磺酸内酯,丙烯基丁酯(BA),无水乙醇,质量分数为98%的浓硫酸,质量分数为36.5%的浓盐酸,CuSO4·5H2O,PEG8000,SPS等。以上试剂均为分析纯。

1.2 实验仪器

Perkin Elmer的Spectrum 2200型傅里叶红外光谱仪(溴化钾压片),德国AVANCE的Digital 400MHz核磁共振仪(TMS作内标,D2O为溶剂),上海辰华有限公司的CHI660D型电化学工作站,德国LEO公司的1530VP型场发射扫描电镜,深圳西派克公司的HOMA-2000L型金相显微镜。

1.3 整平剂的合成

1.3.1 氯化N-乙烯基-N’-丙磺酸咪唑(VIS)

将9.4g(0.1mol)的乙烯基咪唑放入250mL的三颈烧瓶中,将烧瓶放入0℃的冰水浴中;在搅拌下缓慢加入12.2g(0.1mol)的1,3-丙基磺酸内酯,继续搅拌0.5h,有白色固体析出,过滤固体;用乙醚洗涤固体三次,真空干燥后得到18.2g(0.084 3 mol)的固体;将干燥后的固体溶于少量去离子水中,放在0℃的冰水浴中,缓慢加入等物质的量的浓盐酸;然后在60℃的水浴中搅拌12h,所得溶液用乙醚洗涤,减压蒸馏除去水分,真空干燥后得到17.4g(0.068 9mol)的淡红色黏稠液体(记为VIS),收率为68.9%。

1.3.2 聚氯化N-乙烯基-N’-丙磺酸咪唑-N-丙烯基丁酯(QVIS-BA)的合成

取上述制取的VIS 8.64g(0.04mol),丙烯基丁酯5g(0.04mol),苯50mL及自由基引发剂AIBN 0.5g,装入带有回流冷凝管的三颈烧瓶中;在氮气保护下,磁力搅拌并加热到60℃,保持恒温反应20h后,减压蒸馏除去溶剂苯,得到黄色薄膜状固体;用适量的乙醇溶解后加入乙酸乙酯,使固体析出,重复该操作三次;80℃下真空干燥24h,得到黄色薄膜状固体(记为QVIS-BA)10.6g,收率为77.7%。

1.4 镀液组成

将含有CuSO4·5H2O 75g/L,浓硫酸100 mL/L,Cl—50mg/L的电镀液作为基础液。将在基础液中加入PEG8000 100mg/L,SPS 10mg/L的电镀液作为参比液[6]。将在参比液中加入QVISBA 1.6mg/L的电镀液作为综合电镀液。分别对这三种镀液做电化学测试和电镀测试。

1.5 电化学测试

1.5.1 阴极极化曲线和交流阻抗测试

采用三电极体系,工作电极为直径3mm的玻碳电极(GCE,聚四氟乙烯包覆),每次测试前都要用Al2O3粉打磨抛光,并用清水清洗;辅助电极为大面积的铂片电极;参比电极为饱和Hg/Hg2SO4电极(SSE)。测试温度为28℃。阴极极化曲线测试的扫描速率为1mV/s,扫描起止电位为0~-1.2 V。交流阻抗测试的频率范围为0.01~100 000 Hz,振幅为5mV,稳定电压为-0.55V(沉积电位下)[7-8]。

1.5.2 时间-开路电位测试

采用三电极体系,工作电极为直径3mm的玻碳电极,测试前在玻碳面上镀铜层;辅助电极为大面积的铂片电极;参比电极为饱和Hg/Hg2SO4电极(SSE)。测试温度为28℃。每隔200s在基础液中加入一种添加剂。测试在磁力搅拌下进行。

1.6 电镀测试

1.6.1 赫尔槽测试

将不同量的QVIS-BA加入到参比液中。在267mL的赫尔槽中进行电镀测试,阳极为磷铜片,阴极为赫尔槽专用的黄铜片(经砂布打磨抛光、除油、微蚀)。工作电流为2A,连续空气搅拌,电镀时间为10min。电镀完后,黄铜片用水清洗并吹干。铜片光亮区做扫描电镜测试,扫描电镜放大倍数为50 000倍,加速电压为10kV。

1.6.2 PCB孔内厚度分布测试

用哈林槽模拟电镀槽进行电镀,向哈林槽中加入1.5L电镀液,连续空气搅拌。哈林槽两头分别放100mm×60mm×2mm的磷铜片,哈林槽中间夹一块有孔径为0.4mm的通孔、厚1.6mm的PCB片。阴极平均电流密度为2A/dm2,时间为45 min。电镀结束后,用自来水清洗PCB片。选取中间的孔做成切片,经过研磨、灌胶、研磨、抛光、分层等工序处理,用金相显微镜观察并测量PCB片孔径的分布。

2 结果与讨论

2.1 QVIS-BA的结构表征

2.1.1 红外光谱分析

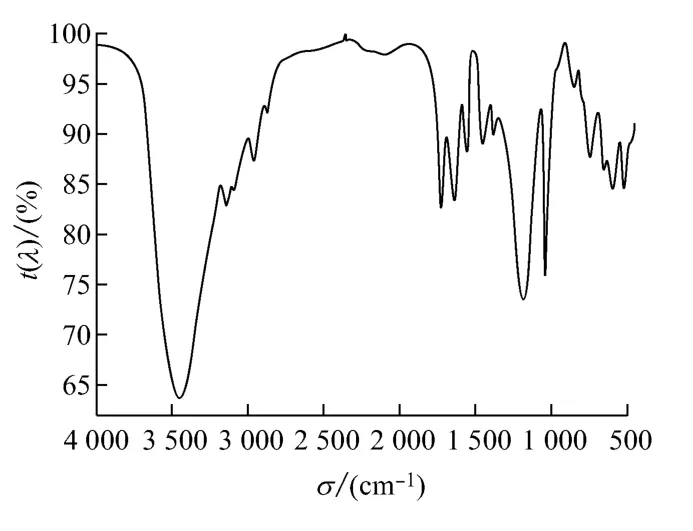

图1是QVIS-BA的红外光谱图[9]。从图1中可以看出:3 139cm-1和3 087cm-1归属于咪唑环上=C—H伸缩振动,2 962cm-1和2 869cm-1归属于脂肪族C—H伸缩振动,1 640cm-1归属于咪唑环上C—H倍频振动,1 555cm-1和1 458cm-1归属于咪唑环骨架伸缩振动,852cm-1,766cm-1,656 cm-1归属于咪唑环面外=C—H变形振动,1 728 cm-1归属于酯羰基伸缩振动,1 184cm-1和1 041 cm-1归属于酯上C—O—C伸缩振动。

2.1.2 核磁共振谱分析

目标产物(QVIS-BA)质子H化学位移值的归属[9]:δ=4.63的峰为D2O溶剂峰;δ=7.61~7.38的峰为咪唑环上H的峰;δ=4.17~4.01的峰为与N相连的H和酯烷氧基的H的峰;δ=3.50附近的峰为与磺酸基团相连的亚甲基上的H的峰,该峰表明N-乙烯基咪唑已经与1,3-丙基磺酸内酯发生季铵化反应;δ=2.83~2.71,2.09,1.56,1.35~1.20的峰为亚甲基、次甲基上的H的峰;δ=0.83~0.80的峰为甲基上的3H的峰。

图1 QVIS-BA的红外光谱图

2.2 电化学测试

2.2.1 阴极极化曲线测试

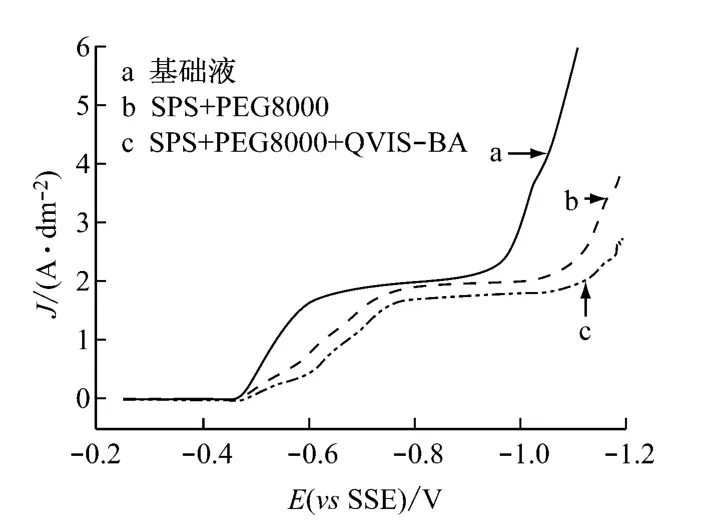

图2为基础液和在基础液中分别加入不同添加剂后的阴极极化曲线。从图2中可以看出:曲线c的斜率比a和b的都要小,而且c在-1.15V时才出现极限电流密度,分别比a和b的提高了-0.2V和-0.1V。这说明合成的QVIS-BA与SPS,PEG8000组合能明显提高镀液的阴极极化,并且能提高镀液的操作电压。

图2 基础液与含有不同添加剂的电镀液的阴极极化曲线

2.2.2 时间-开路电位测试

图3是基础液在每隔200s依次添加QVIS-BA(1.6mg/L),PEG8000(100mg/L),SPS(10mg/L)后得到的时间-开路电位图。从图3中可以看出:QVIS-BA在阴极表面是有吸附的,并且和PEG8000一样,它对铜的沉积起阻碍作用,而SPS则对铜的沉积起促进作用[8]。

图3 时间-开路电位图

2.2.3 交流阻抗测试

图4是基础液和在基础液中加入不同添加剂后的交流阻抗图谱。在实验条件下测得的交流阻抗曲线包含两个容抗弧。第一个容抗弧为Cu2+放电反应电阻;而第二个容抗弧只有在结晶形成规则晶体时才会出现,并且其阻抗越大,结晶越细[10]。从图4中可以看出:曲线a的第一个容抗弧最小,而且没有第二个容抗弧,说明在不加任何添加剂的情况下用基础液电镀铜不能形成晶粒规则的铜层;曲线b和c均有两个容抗弧,其中c的两个容抗弧都比b的大得多。这说明QVIS-BA和SPS,PEG8000组成电镀添加剂,能大大增强阴极极化,阻碍铜的沉积,并使沉积晶粒明显细化。

图4 基础液与含有不同添加剂的电镀液的交流阻抗图

2.3 电镀测试

2.3.1 赫尔槽测试

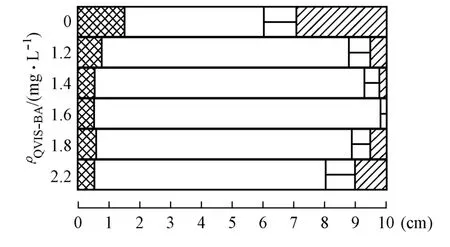

图5是不同QVIS-BA添加量下获得的赫尔槽片的外观示意图。其中PEG8000和SPS的质量浓度分别为100mg/L和10mg/L。由图5可知:在固定PEG8000和SPS质量浓度的情况下,QVISBA的加入能显著改善镀层外观;而QVIS-BA的添加量在1.2~1.8mg/L时电镀效果都很好,最佳的添加量为1.6mg/L。添加1.6mg/L QVIS-BA的镀液在较宽的电流密度范围内(0.2~10.2A/dm2)均能得到光亮、细致的铜层。

图5 不同QVIS-BA添加量下赫尔槽片的外观示意图

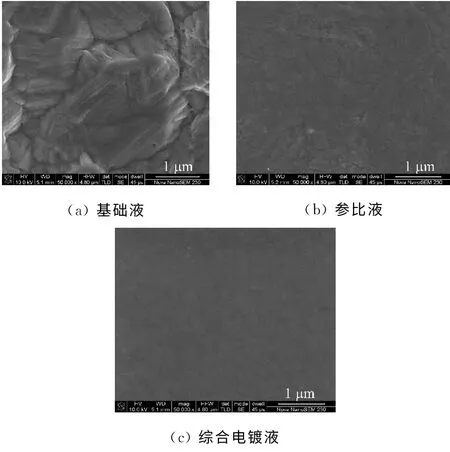

图6(a)~6(c)分别是用基础液、参比液、综合电镀液做的赫尔槽片的SEM图。

图6 镀面扫描电镜图

从图6中可以看出:基础液镀得的铜面晶粒不规则且粗大;参比液镀得的铜面比基础液的好得多,但有凹凸不平的地方;相比之下,综合电镀液镀得的铜面最平整,而且微粒最细微。这说明QVIS-BA是一种优良的整平剂。

2.3.2 PCB孔内厚度分布测试

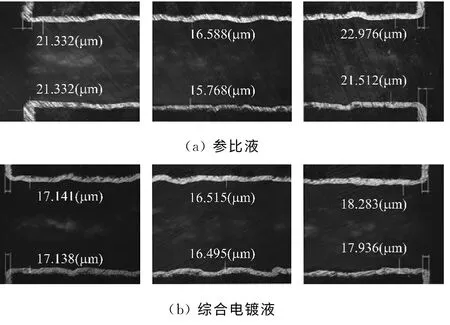

图7为PCB孔内铜层厚度分布图。图中标示的数字是孔端口厚度最厚和孔中间厚度最薄的数值。PCB孔内厚度分布情况用TP表示,其计算公式为:

式中:b1和b2代表通孔中间两边最薄的铜层厚度;a1,a2和c1,c2则代表通孔两端两边最厚的铜层厚度[7]。TP综合反映了镀液的深镀能力和分散能力,TP值越大,则代表镀液的深镀能力和分散能力越好[11]。由图7可知:参比液的TP为74.18%,综合电镀液的TP为93.65%。也就是说,QVIS-BA的加入能够使镀液的深镀能力和分散能力得到很好的提高。这也说明QVIS-BA是一种很好的电镀整平剂。

图7 PCB孔内分布图

3 结论

以N-乙烯基咪唑、1,3-丙基磺酸内酯和丙烯基丁酯为原料,合成了聚氯化N-乙烯基-N’-丙磺酸咪唑-N-丙烯基丁酯。并将它作为一种电镀整平剂与SPS,PEG8000组成复合添加剂。该复合添加剂能大大提高阴极极化,并在较宽的电流密度范围内(0.2~10.2A/dm2)均能得到光亮的铜层,所得铜面微粒细致、平整,而且整平剂的加入能很好地提高镀液的深镀能力和分散能力,说明合成的共聚物可以作为一种性能良好的电镀整平剂。

[1]林金堵,梁志立,邬宁彪,等.现代印制电路板先进技术[M].上海:印制电路信息杂志社,2009.

[2]CHIN H,GUN I.Electroplating solution,method for manufacturing multilayer printed circuit board using the same solution and multilayer printed circuit board,US:11 056 242[P].2005-09-29.

[3]石义野敏之,立花真司,川濑智宏,等.电镀铜浴与电镀铜的方法,CN:1 900 377A[P].2007-01-24.

[4]GARIST I V,VEREVKIN S P,SAMAROV A A.Building blocks for ionic liquids:Vapor pressures and vaporization enthalpies of alkoxy derivatives of imidazole and benzimidazole[J].Industrial &Engineering Chemistry Research,2012,51:15 517-15 524.

[5]SPEZIALI M G,MONTEIRO A L.Synthesis of imidazolederived ionic liquids from monoterpenes by means of the sonogashira reaction[J].Synthesis-Stuttgart,2012,44(22):3 505-3 511.

[6]NAJJAR E H.Method of electroplating uniform copper layer on the edge and walls of though holes of a substrate,EP:2 465 976AI[P].2012-06-20.

[7]汪松.印制板深孔酸性电镀铜添加剂的研究[D].哈尔滨:哈尔滨工业大学,2010.

[8]朱凤鹃,李宁,黎德育.印制电路板酸性镀铜添加剂的研究[J].电镀与环保,2008,28(6):10-14.

[9]CORNELIA L,SILVIA M,MARCEL P.Polymers containing quaternary ammonium groups based on poly(Nvinylimidazole)[J].European Polymer Journal,2002,38(8):1 501-1 507.

[10]CHASSAING E,WIART R.Epitaxial growth and electrode impedance of copper electrodeposits[J].Electrochemical Acta,1984,29(5):649-660.

[11]邓文,刘昭林,郭鹤桐.印刷电路板酸性光亮镀铜的研究[J].电镀与涂饰,1996,15(3):4-8.