屏蔽挡板对电铸微模芯厚度均匀性的影响

马 鑫, 蒋炳炎, 陈中原, 吕 辉, Stefan Kirchberg

(1.中南大学 机电工程学院 高性能复杂制造国家重点实验室,湖南 长沙410083;2.Institute of Polymer Materials and Plastics Engineering,Clausthal University of Technology,Clausthal-Zellerfeld 38678,Germany)

0 前言

随着MEMS技术的发展,微电铸作为一种全新的微细加工技术,已经广泛应用于信息、通信、国防、航空航天、医疗和生物工程等各个领域[1-2]。在LIGA技术[3]中,将微电铸技术与光刻技术[4]、微注射成型技术[5]结合,应用于微模具的制作,实现了微型器件的批量化生产,对推广其应用有重要意义[6]。然而,由于电沉积过程的内在特性,电铸微模芯往往存在厚度分布不均的现象[7-9]。微透镜阵列是微光学系统中的一个关键元件,因其特有的光学性能而得到广泛应用[10]。在制作微透镜阵列电铸模芯的过程中,厚度均匀性差不仅会影响模芯的电铸效率,更会降低模芯的质量,造成微透镜大小分布不均等缺陷,直接影响微透镜阵列模芯的使用性能。因此,控制好铸层的厚度均匀性,是制备高质量微透镜阵列模芯的关键。

为改善铸层的厚度均匀性,研究者们从改良电铸液、增强液相传质及优化电场分布等方面提出了诸多措施,具体分为改进实验装置[11-12]和优化电铸工艺[13-15]两方面。

本文以微光学系统的核心元件微透镜阵列为研究对象,利用Ansys模拟软件,通过对微透镜阵列模芯电铸过程中阴极电流密度分布进行模拟分析,研究电铸过程中电流屏蔽挡板对阴极电流密度分布的影响,进而直观反映微模芯的铸层厚度分布,为微透镜阵列电铸模芯的精密制造提供参考。

1 微电铸仿真理论基础

微电铸系统是由电源、金属阳极、电解质溶液、阴极四部分组成的闭合回路[16]。根据法拉第第一定律,铸层厚度与电流的关系为:

式中:h为铸层厚度;Z为电化学当量;I为电流;a为阴极基底的表面积;ρ为金属镍的密度;η为电流效率;t为沉积时间。由上式可知:一定时间内,电沉积金属层的厚度主要取决于阴极电流密度。阴极电流密度不均匀,会造成沉积层的厚度不均匀[17]。因此,利用有限元法求解描述电流场的偏微分方程,得到微电铸体系的阴极电流密度分布,可以预测金属沉积层的厚度均匀性,指导实际电铸工艺设定。

2 Ansys仿真分析

2.1 建立模型

根据微透镜阵列模芯微电铸实验的实际工作情况建立模型,如图1所示。微透镜阵列母版的尺寸为20mm×20mm×1mm,表面分布有10×10的透镜阵列。单透镜基底的直径为300μm,高度为45μm。阳极为65mm×55mm×3mm的电解镍板。阴阳极间距为200mm,中间放置一块绝缘材质的屏蔽挡板。屏蔽挡板中心开设正方形孔,边长为x,分别取x=16mm,20mm,24mm,28mm。屏蔽挡板到阴极的距离为10mm。微透镜阵列镍模芯的尺寸为16mm×16mm×1.5mm,因此,仅对16mm×16mm面积内的阴极电流密度分布情况进行研究。

图1 使用屏蔽挡板的微电铸系统模型

2.2 划分网格

选用Hypermesh输出网格,导入Ansys中进行数值计算。由于微透镜与电铸系统整体尺寸相差巨大,为节省计算时间,提高数值模拟效率,仅对微结构处的网格采用细化处理,保证网格平缓过渡,如图2所示。

图2 Hypermesh处理的微电铸系统模型网格

2.3 确定边界条件

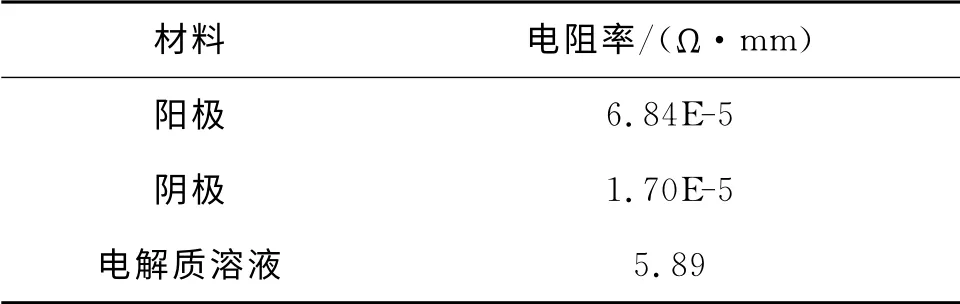

假设电铸液中金属离子的浓度处处相等,金属的沉积速率仅与阴极电流密度有关。电铸系统中边界条件根据实验设计情况而定,阳极与阴极之间施加4.5V电压。系统中各材料的电阻率参数,如表1所示。

表1 电铸系统中各材料的电阻率参数

2.4 仿真结果分析

以微透镜阵列母版中心为基准,在其中心线左右两边各选取10个检测点,间隔0.8mm。利用Ansys软件求解阴极电流密度分布,预测微透镜阵列模芯的厚度均匀性。未使用屏蔽挡板时,阴极电流密度呈现四周大、中间小的分布情况。模芯边缘的阴极电流密度超过0.053 3A/cm2,而中心区域的仅为0.009 8A/cm2。阴极电流密度随着向基底靠近而减小,透镜底部的阴极电流密度最微弱,不利于电沉积的形核与结晶。

为解决阴极边缘与中心的电流密度偏差大的问题,在微电铸系统中布置屏蔽挡板,仿真研究四种屏蔽挡板对阴极电流密度分布的影响。四组微透镜阵列阴极母版边缘处均存在较高的阴极电流密度,边缘效应依旧存在,但相比于无屏蔽挡板时的而言,其均匀性均有明显改善。当使用x=16mm的屏蔽挡板时,阴极电流密度分布较均匀。当x=20mm(即与阴极等大)时,均匀性得到进一步改善,阴极边缘与中心处的电流密度差异进一步缩小。随着x的继续增大,均匀性开始变差,阴极中心处的电流密度持续降低,而边缘处的电流密度逐渐增大。屏蔽挡板对电流起到一定的收束效果,电流矢量在屏蔽挡板边缘处发生收拢、偏转,绕过屏蔽挡板后向四周发散,屏蔽挡板方孔边缘与阴极边缘都具有明显的电流集中现象。随着方孔的增大,电流密度在屏蔽挡板边缘的集中现象减弱,而在阴极边缘的增强。

图3为阴极电流密度分布的数值模拟变化曲线。5条数值模拟的厚度曲线均呈两边厚、中心薄的马鞍状。相比而言,x=20mm时的曲线最为平整,铸层边缘与中心的阴极电流密度比为1.15;其次为x=16mm时的1.33;当x=24mm和28mm时,比值上升至1.53和1.74。而不使用屏蔽挡板时,这一比值则为2.03。因此,与未使用屏蔽挡板时的情况相比,合适的屏蔽挡板能显著提高阴极电流密度分布的均匀性。

图3 阴极电流密度分布的数值模拟变化曲线

3 实验分析

为验证仿真优化结果在模芯厚度均匀性方面的表现,在电铸实验中使用x=20mm的屏蔽挡板,与无屏蔽挡板时的情况进行比较,观察2组实验样品的厚度均匀性。采用平整的铜片作阴极;电源选用矩形脉冲电源,电压为4.5V,占空比为24%,频率为1 000Hz;阳极采用电解镍板;屏蔽挡板用PVC制得。采用氨基磺酸镍盐型电铸液,配方为:氨基磺酸镍400g/L,氯化镍10g/L,硼酸30g/L,润湿剂2mL/L,增硬剂1mL/L。

样品电铸完成后,洗净烘干。用厚度测量仪测量铸层各点的厚度,用影像测量仪观察样品中心截面的形貌。检测发现:不使用屏蔽挡板得到的电铸样品,其厚度分布极不均匀,两边明显凸起,中心内凹严重;而使用x=20mm的屏蔽挡板时,电铸样品厚度均匀,边缘效应得到有效抑制。图4为两组样品中心截面的形貌。样品下方黄色部分为铜片基底,上部为电铸镍层。铸层边缘有轻微翘曲,这一现象可以通过适当添加去应力剂加以改善[18]。实验证明:使用仿真方法得到的优化结果,能有效改善铸层厚度的均匀性。

图4 两组样品中心截面的形貌

根据实验仿真结果,在电铸实验中使用x=20mm的屏蔽挡板,电铸时间120h,制作厚度为1.5mm的微透镜阵列镍模芯。图5为微透镜阵列母版及电铸模芯的形貌。由图5(d)可知:镍模芯微结构轮廓清晰,表面光滑,与母版形貌一致。经厚度测量仪检测,模芯边缘与中心的厚度比为1.42。

4 结论

(1)采用数值分析可观察到阴极电流密度分布,预测铸层厚度的变化趋势。

(2)电流边缘效应导致微透镜阵列电铸模芯铸层呈现四周厚、中心薄的形状特点。屏蔽挡板能够改善微透镜阵列电铸模芯的厚度均匀性。当屏蔽挡板的方孔与阴极母版等大时,模芯的厚度均匀性最佳,铸层边缘与中心的厚度比由无屏蔽挡板时的2.03缩减至1.15。

图5 微透镜阵列母版及电铸模芯的形貌

(3)实验结果与仿真结果吻合。使用x=20 mm的屏蔽挡板,能够显著提高厚度均匀性。实验得到边缘与中心的厚度比为1.42的微透镜阵列镍模芯。

[1]李冠男,黄成军,罗磊,等.微电铸技术及其工艺优化进展研究[J].微细加工技术,2006(6):1-5.

[2]MCGEOUGH J A,LEU M C,RAJURKAR K P,etal.Electroforming process and application to micro/macro manufacturing[J].CIRP Annals-Manufacturing Technology,2001,50(2):499-514.

[3]李永海,丁桂甫,毛海平,等.LIGA/准LIGA技术微电铸工艺研究进展[J].电子工艺技术,2005,26(1):1-5.

[4]李晓建,朱冀梁,申溯,等.基于DMD微光刻的导光板模板的制作方法[J].应用光学,2009,30(4):669-673.

[5]BAUER W,KNITTER R,EMDE A,etal.Replication techniques for ceramic microcomponents with high aspect ratios[J].Microsystem Technologies,2002,9(1):81-86.

[6]李代兵.微透镜阵列镍模芯微电铸工艺及表面质量研究[D].长沙:中南大学,2011.

[7]杨建明.电沉积分布均匀性改善技术的研究进展[J].材料保护,2010,43(4):38-42.

[8]王星星,雷卫宁,刘维桥,等.MEMS微器件电沉积层均匀性的研究进展[J].稀有金属材料与工程,2011,40(12):2 245-2 250.

[9]李加东,吴一辉,张平,等.掩模电镀镍微结构的镀层均匀性研究[J].光学精密工程,2008,16(3):453-458.

[10]杜春雷,周礼书,邱传凯,等.衍射微透镜列阵的研究与应用[J].光学技术,1998(3):17-22.

[11]YANG H,KANG S.Improvement of thickness uniformity in nickel electroforming for the LIGA process[J].International Journal of Machine Tools and Manufacture,2000,40(7):1 065-1 072.

[12]刘海军.微电铸器件均匀性的研究[D].大连:大连理工大学,2006.

[13]WEI Z,WANG Y Y,WAN C C,etal.Study of wetters in nickel electroforming of 3Dmicrostructures[J].Materials Chemistry and Physics,2000,63(3):235-239.

[14]QU N S,CHAN K C,ZHU D.Surface roughening in pulse current and pulse reverse current electroforming of nickel[J].Surface and Coatings Technology,1997,91(3):220-224.

[15]WONG K P,CHAN K C,YUE T M.A study of surface finishing in pulse current electroforming of nickel by utilizing different shaped waveforms[J].Surface and Coatings Technology,1999,115(2):132-139.

[16]陈晖.微结构掩膜电铸均匀性研究[D].上海:上海交通大学,2011.

[17]李国锋,王翔,何冀军,等.微细电铸电流密度的有限元分析[J].微细加工技术,2007(6):35-38.

[18]CHOU M C,YANG H,YEH S H.Microcomposite electroforming for LIGA technology[J].Microsystem Technologies,2001,7(1):36-39.