X80管线钢焊接热影响区组织性能改善措施

赵 波,李国鹏,王 旭,谷 雨,肖福仁

(1.中国石油集团渤海装备研究院 输送装备分院,河北 青县062658;2.燕山大学 材料科学与工程学院,河北 秦皇岛066004)

0 前 言

随着油气管道高压、长距离、大管径输送技术的发展,对管线钢的强度、韧性和焊接性能提出了越来越高的要求。目前X80高性能管线钢的生产技术日益成熟,已大规模地用于管道建设,已建成的西气东输二线工程是世界上输送距离最长的X80油气管线。

如今在焊管生产中出现质量问题最多的是焊缝热影响区的性能不合,如何确保焊管性能最薄弱区域—焊接热影响区的性能,不仅关系到焊管质量和管道运行安全,而且还是关系企业的竞争力和生存的大事。为了提高焊管的焊接质量和成品率,首先需要对特定成分和原始金相组织的管线钢焊缝热影响区组织及力学性能变化规律进行更深入和系统的认识,其次针对这些变化规律,分析并采取不同的焊接及热处理工艺措施,通过创新优化焊接工艺最终实现显著改善管线钢焊接热影响区综合强韧性的目标。

1 试验材料及方法

试验采用某生产用X80钢板,该X80钢板的化学成分见表1。图1为该钢板的金相组织,其原始金相组织以细化针状铁素体为主。热模拟试样沿钢板横向截取,冲击试样加工成10 mm×10 mm×55 mm矩形样,热模拟后矩形样沿板厚方向开V形缺口,进行-10℃低温冲击试验。热模拟拉伸试样加工成φ10 mm×100 mm圆棒样。采用金相显微镜对试样组织进行分析。

表1 试验用X80钢板的化学成分%

图1 试验钢的金相组织

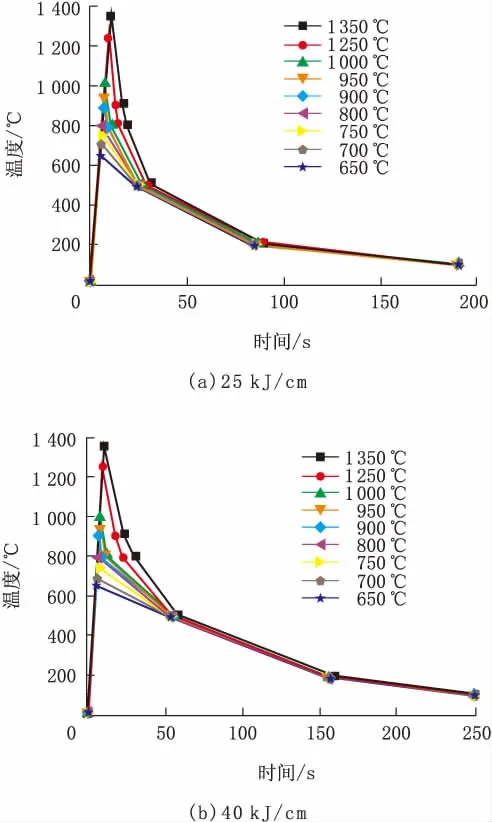

焊接热循环试验是在Gleeble-3500热模拟试验机上进行。本试验分别采用两种不同的焊接线能量(25 kJ/cm,40 kJ/cm),先将试样以150℃/s的速度加热到相应的峰值温度(650~1 350℃),保温1 s,然后分别以不同焊接线能量对应的不同冷速降至室温,如图2所示。其中不同的峰值温度对应着热影响区不同的位置(粗晶区、细晶区、临界区、亚临界区)。

图2 不同焊接线能量和不同峰值温度的热模拟曲线

2 试验结果与分析

2.1 冷速对组织和性能的影响

2.1.1 冷速对组织的影响

图3给出了该X80钢焊接粗晶区经不同冷速冷却后金相组织。由图3可看出,冷速为0.25℃/s时,组织为多边形铁素体、珠光体及大量针状铁素体(图 3(a));当冷速增加至 0.5℃/s时, 多边形铁素体含量很少,组织多为针状铁素体,但针状铁素体条片及岛状组织较为粗大(图3(b));当冷速达到1℃/s时,组织开始有原奥氏体晶界出现;当冷速增到5℃/s时,组织主要为粒状贝氏体特征,原奥氏体晶界清晰可见,局部组织呈条状(图3(e));当冷速进一步增大,粒状贝氏体逐渐向板条状转化, 且组织更加细化(图 3(f)~图 3(j))。

图3 X80钢不同冷速冷却后的金相组织

2.1.2 冷速对性能的影响

图4给出了冷速对试样强度的影响。由图4可见,在冷速低于5℃/s时,强度随冷速变化不大;但当冷速高于5℃/s时,强度呈快速上升的趋势。

试验用X80钢经不同冷却处理后试样的显微硬度如图5所示。由图5可以看出,在冷速低于5℃/s时,显微硬度随冷速变化不大;但当冷速高于5℃/s时,硬度呈快速上升的趋势;当冷速增加到20℃/s时硬度达到最大值;冷速高于20℃/s时,随着冷速的增加硬度呈下降趋势。由于硬度与强度有较强的对应关系,所以可以将硬度随冷速变化的大致规律看做强度随冷速变化的规律。

图6给出了冷速对试验用X80钢低温冲击韧性的影响。当冷速低于2℃/s时,低温冲击功随冷速的增加变化不大,大致在10~23 J;但当冷速在(2~20)℃/s时,低温冲击功开始迅速上升;当冷速为20℃/s时冲击功也达到最大值223 J;但当冷速升高到20℃/s以上时,随冷速的增加冲击功呈快速下降的趋势,且其获得高韧性的冷速范围较大。从图5和图6可以看出,冷速在10~50℃/s范围内该X80钢强度和韧性均处于较高水平,具有优异的强韧匹配性。

图4 冷速对强度的影响

图5 冷速对显微硬度的影响

图6 冷速对低温冲击韧性的影响

据此分析,采用冷填丝、预热填丝、焊丝大干伸长、单电源双丝单电弧串联、单电源多细丝多电弧并联、纵列带极等高熔敷率高效复合多丝埋弧焊低线能量化焊接工艺,可以在提高焊接速度、保证焊缝质量的前提下,显著提高电流及电弧热能利用率,降低焊接线能量,降低熔池过热程度,减少母材热输入,从而有效降低焊缝及热影响区高温停留时间并增加其冷速;或在现有大线能量多丝埋弧焊工艺基础上,在熔池凝固后及焊接熔池后面设计增加随焊加速冷却装置,相当于在原有大线能量焊接热源上增加了一个热沉系统,复合叠加的效果就相当于采用较小的焊接线能量实现了大线能量高熔敷率高效焊接,同样实现了增加焊缝及热影响区冷速的目的。在距离熔池后面一定距离处设置随焊加速冷却装置还有另外一个优点,就是不改变大线能量焊接时,熔池中气泡、熔渣易于溢出,熔池中合金成分更加均匀,凝固后的焊缝不易产生气孔、夹渣等缺陷。分析认为,采用上述两种工艺都能实现管线钢管焊缝及热影响区金相组织和力学性能的改善。但是,上述两种焊接新工艺的生产应用还需经过大量细致、繁琐的焊接试验进一步验证和优化。

2.2 焊接线能量及峰值温度对组织性能的影响

2.2.1 对组织的影响

图7给出了X80钢经历线能量为25 kJ/cm和40 kJ/cm、不同峰值温度下焊接热循环后的金相组织照片。可以看到,在经历了热循环后金相组织变化显著。

当线能量为25 kJ/cm时,在焊接热影响粗晶区(峰值温度为1 350~1250℃),组织主要以粒状贝氏体和贝氏体为主,原奥氏体晶界清晰,并且奥氏体晶粒因焊接高温而显著长大。贝氏体呈板条状结构,不同位向的板条束把原奥氏体晶粒分割成不同区域,板条间分布着片状马氏体/奥氏体(M/A)岛组元;随着峰值温度的下降,原奥氏体晶粒细化,贝氏体板条结构有逐渐退化的趋势。当焊接线能量增加到40 kJ/cm时,奥氏体晶粒及贝氏体有明显粗化的趋势。

当峰值温度下降到1 000~900℃时,组织变化明显。原奥氏体晶界及贝氏体板条结构消失,组织主要是多边形铁素体和块状铁素体以及少量的粒状贝氏体铁素体,铁素体上分布有点状细小的M/A岛,岛状组织大量减少,组织也明显细化。而随焊接热输入的增加,组织中块状铁素体数量增加,尺寸也有所增大。

当峰值温度下降到800~750℃时,组织呈轧制拉长特征,并且有较大块状的岛状组织沿轧制拉长的原奥氏体晶界排列,这种特征在750℃时尤其明显,这种不均匀的组织导致了在该温度范围内韧性降低。而随焊接热输入的增加,原始轧态拉长晶粒有退化的趋势。

图7 X80钢在不同焊接线能量及峰值温度条件下的显微组织

当峰值温度下降到700℃以下时,组织类似于钢板的组织特征,没有发生明显变化,这说明还没有进入奥氏体相区,仅仅是经历了一次回火过程,表现为贝氏体基体退火现象,而且焊接线能量对组织的影响并不明显。

2.2.2 对性能的影响

2.2.2.1 韧性

试验选取热影响区的多个峰值温度,峰值温度从低到高依次对应热影响区的亚临界区、临界区、细晶区和粗晶区。图8给出了X80钢在线能量为25 kJ/cm和45 kJ/cm时,峰值温度对-10℃冲击韧性的影响。从图8可看出,在两种线能量条件下,冲击韧性随着峰值温度的变化趋势是相似的,临界区和粗晶区的冲击韧性差,而亚临界区和细晶区的冲击韧性较好。峰值温度由600℃升高到750℃,材料韧性呈显著下降的趋势,由350~480 J降低到谷值50 J左右;当峰值温度由750℃升高到900~950℃时,冲击功迅速回升到200 J以上;峰值温度继续升高到1 250~1 350℃时,冲击功整体呈下降趋势。但线能量为25 kJ/cm时,冲击功变化不大,仍处于较高水平,均在200 J以上;而线能量为45 kJ/cm时,冲击功随温度升高呈显著降低趋势,粗晶区冲击功最低值仅有25 J左右。因此,仅从线能量对粗晶区韧性影响的角度来看,采用较低的线能量焊接更有利于焊缝热影响区粗晶区韧性的改善。

图8 X80钢在两种不同焊接线能量下的冲击韧性

分析认为,对于热影响区粗晶区对焊接线能量很敏感的管线钢材料,可以采用前文所述的高熔敷率高效复合多丝埋弧焊低线能量化焊接工艺实现尽可能小的线能量焊接,以改善粗晶区的冲击韧性。而对于在750℃附近的两相临界区,无论线能量大与小,该区域冲击韧性严重恶化,均处于谷值并且仅有约48 J。为了改善该X80钢两相临界区低温韧性,可以采取焊后对焊缝及热影响区进行局部中频正火热处理工艺措施,这样不仅可以改善两相临界区强韧性,也可以改善粗晶区的强韧性。

2.2.2.2 硬度

图9给出了焊接线能量为25 kJ/cm以及线能量为45 kJ/cm条件下,峰值温度对X80试验钢热影响区硬度的影响。从图9可以看出,显微硬度随着峰值温度的变化趋势总体上是相似的。随峰值温度升高,硬度呈先减小再增大的波动变化趋势。线能量25 kJ/cm时,硬度谷值出现在800℃峰值温度区域;线能量为45 kJ/cm时,硬度谷值出现在750℃峰值温度区域。同时从图9可以看出,焊接线能量大小对热影响区整体硬度分布规律和大小影响不大。

图9 峰值温度对X80试验钢硬度的影响

2.2.2.3 强度

图10 焊接线能量及峰值温度对强度的影响

图10为焊接线能量及峰值温度对强度的影响曲线。由图10可看出,亚临界区(630~730℃)强度最好;峰值温度为900℃,即临界区与细晶区交界处的位置强度最差。其中当线能量为25 kJ/cm时,屈服强度为500 MPa,抗拉强度约为720 MPa左右;当线能量为40 kJ/cm时,屈服强度为470 MPa,抗拉强度约为680 MPa。而细晶区(1 000~1 100℃)、粗晶区(1 200~1 350℃)强度大小介于亚临界区与临界区之间。采用较小的线能量焊接时,热影响区强度平均水平略高于采用较大线能量焊接。分析认为可以采用前文所述的高熔敷率高效复合多丝埋弧焊低线能量化焊接工艺或随焊加速冷却工艺实现尽可能小的线能量焊接,以改善临界区和粗晶区的强度。

3 分析与讨论

从图8和图10可见,在整个热模拟的焊接热影响区各个分区中,强韧性表现出很大的差异,这是由于经历不同的峰值温度处理后,在焊接热循环过程中不同的组织演变所造成的。试验用X80钢的组织变化可分为4个主要的区域:650~700℃为亚临界区(回火时效区);750~800℃为临界区(两相区即不完全重结晶区);900~1 000℃为细晶区(相变重结晶区);1 250~1 350℃为粗晶区(过热区)。在本试验温度范围内,硬度随峰值温度升高呈现出先降低再升高的变化趋势,而韧性随峰值温度的变化规律则是出现先降低再升高再降低的波动变化趋势,并且硬度和韧性的最低点所对应的峰值温度不同。硬度最低点出现在峰值为750~800℃的区域。而韧性最低的区域在峰值温度为1 350℃的焊接粗晶区和峰值温度为750℃的两相临界区,在细晶区和回火时效区韧性得到显著的改善。对不同的试验用钢,其性能的变化也有很大的差别。

在回火时效区,峰值温度低于700℃,热循环加热过程中,由于加热温度未达到相变点,组织仅仅经历一次回火,且由于加热作用时间短,在这种瞬时的回火时效过程中,铁素体基体变化不大。但在针状铁素体中有一定量的岛状组织,这些岛状组织将发生一定的转变,使硬度降低,韧性得到改善。另外,由于回火过程将发生微合金碳氮化物的析出,会造成硬度提高,韧性降低。在回火时效区的性能变化,取决于这些组织变化的相互竞争。在低的焊接热输入条件下,基体及岛状组织的软化程度低,而析出的强化作用大,因此韧性降低较大;而在高能量条件下,软化和强化机制相互平衡,韧性变化不大。

当峰值温度继续升高,奥氏体进入两相临界区。在刚刚进入两相区的750℃时,硬度较高,但韧性最低;随温度的升高,硬度降低,而韧性升高。由该钢的化学成分计算其奥氏体化温度AC1点为695℃,AC3点为880℃。由于在焊接热循环的快速加热过程中,相变温度有显著提升,因此,当峰值温度为750℃时,加热时刚刚进入奥氏体区。在两相区组织主要发生两种变化:一方面,发生部分奥氏体转变;另外,基体将发生回火。在刚刚进入两相区时,奥氏体转变量很少,少量奥氏体沿原奥氏体晶界或相界面处形成,所形成的奥氏体在随后的快速冷却过程中,将以马氏体/奥氏体(M/A)岛状组织形式保留下来,这种尺寸较大且沿原奥氏体晶界分布的岛状组织将显著降低钢的韧性。随峰值温度的升高,奥氏体转变量增加,在随后的冷却过程中,将转变为细小针状铁素体组织,使强度升高,韧性也得到改善。而这种转变与钢板的成分及初始的组织状态有关。由图1可见,试验用X80钢原始组织以细化针状铁素体为主。经750℃两相区加热后,岛状组织的数量及尺寸均较大,对韧性影响较大,所以该钢750℃时韧性较差,但未发生奥氏体转变的基体组织,由于其回火作用,将发生回复再结晶,使强度降低,韧性回升。试验X80钢由于合金含量低,回火稳定性高,因此硬度的下降不明显。

在细晶区,由于刚刚进入奥氏体区,晶粒来不及长大,在加热和冷却过程中发生了相变重结晶,因此奥氏体晶粒非常细小,并且在高速加热和冷却的条件下,Nb,V等碳化物溶解量较低,甚至不溶解,相变后的组织以多边形铁素体和块状铁素体组织为主,韧性得到改善和提高,但这也在一定程度上降低了硬度。同时在刚进入细晶区时,由于奥氏体中的合金元素溶解极不充分,从而导致最终组织内部的成分极度不均匀而造成硬度较低。当峰值温度继续升高,组织不均匀性得到改善,材料的综合力学性提高。由于合金含量较低,组织不均匀性不明显,因此该钢在峰值温度为900℃时硬度没有明显的下降。当峰值温度为1 000℃时,组织仍以细小的多边形铁素体为主,因此强韧性较好。

随着温度继续升高,碳化物溶解显著增加,对奥氏体晶界的钉轧作用减弱,奥氏体晶粒也显著长大,组织进入粗晶区。由于原奥氏体晶粒的长大,导致韧性和强度都有所降低。同时奥氏体晶粒的长大及合金元素含量的增高,钢的淬透性增加,组织也向贝氏体转变,甚至马氏体转变,这是硬度变化不大、韧性降低的重要原因。从奥氏体晶粒尺寸的角度看,不同线能量条件下奥氏体晶粒尺寸变化不大,但韧性降低较大,这和相变后的贝氏体及贝氏体中M/A岛状组织的尺寸和数量有关。随着线能量和峰值温度的增加,贝氏体板条也相应粗化,M/A组元尺寸增大并且数量增多。粗大的贝氏体及岛状M/A组元是导致焊接热影响区粗晶区韧性降低的一个重要原因。

4 结 论

(1)冷速在0.25~5℃/s范围内,随冷速升高,焊接热影响区的强度、硬度变化不大并且均处于较低的水平;冷速在0.25~2℃/s范围内,随冷速升高,低温冲击功变化不大并且均处于很低的水平;当冷速大于5℃/s时,随冷速增大,强度和硬度显著增大;冷速在2~20℃/s范围内,随冷速升高,低温冲击功显著增加并在20℃/s时达到最大值;冷速在20~50℃/s范围时,低温冲击功呈现下降趋势。分析认为,采用高熔敷率高效复合多丝埋弧焊低线能量化焊接工艺或随焊加速冷却工艺可以改善热影响区综合强韧性。

(2)在试验用X80钢焊接热影响区中,脆化区域出现在粗晶区和两相临界区,随焊接热输入的增加,粗晶区韧性显著降低并处于很低水平,两相临界区韧性基本不变并且均处于很低水平;软化区域出现在细晶区,小线能量焊接软化程度弱于大线能量焊接,但软化趋势不明显并且强度均处于满足标准要求的较高水平。

(3)试验用X80钢热影响区存在的主要问题是粗晶区和两相临界区脆化问题,采用高熔敷率高效复合多丝埋弧焊低线能量化焊接工艺或随焊加速冷却工艺可以有效改善粗晶区低温冲击韧性,采取焊后局部中频正火热处理工艺可以有效改善包括两相临界区、粗晶区在内的整个热影响区及焊缝的低温冲击韧性。

[1]刘恒,高惠临,丁学光.焊接热循环对X80管线钢粗晶区组织性能的影响[J].焊接·切割(2),2007,36(07):4-6.

[2]龙红,梁树,宫救辉,等.预热焊丝埋弧焊在尿素合成塔中的应用[J].压力容器,1991(05):69-72.

[3]张鹏贤,马跃洲,陈剑虹,等.冷丝填充埋弧自动焊机数控系统的研制[J].电焊机,2003(10):15-18.

[4]林三宝,范成磊,杨春利.高效焊接方法[M].北京:机械工业出版社,2013:93-94.

[5]李鹤岐,王新,蔡秀鹏,等.国内外埋弧焊的发展状况[J].电焊机,2006,36(04):1-6.

[6]王元良,周友龙,胡久富.高效节能的细双丝自动焊接工艺及设备的研究[J].电焊机,2002(03):9-12.

[7]武春学,张俊旭,朱丙坤,等.高效埋弧焊技术的发展及应用[J].热加工工艺,2009,38(23):173-177.

[8]李菊,关桥,史耀武,等.钛合金带热沉钨极氩弧焊中热沉作用[J].中国有色金属学报,2004,14(08):1301-1307.

[9]张莉莉,张骁勇,郝瑞辉,等.回火焊道热处理对X80管线钢热影响区组织性能的影响[J].热加工工艺,2008,37(21):6-8.

[10]张贵锋,苗慧霞,张建勋,等.紧急水冷及焊后正火对超细晶粒钢接头热影响区组织与硬度的影响[J].焊接学报,2007,28(12):47-50.

[11]魏世同,陆善平,何广忠,等.热处理工艺对含NB焊缝金属组织与力学性能的影响[J].金属学报,2009(09):1063-1069.

[12]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012:159-160.

[13]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1988:170-185.