当前管线钢管研发的几个热点问题

王晓香

(中国金属学会轧钢分会焊接钢管学术委员会,河北 青县062658)

1 超大输量天然气管道用管的开发

当前,国际社会对以天然气为代表的清洁能源的需求依然强劲。由于需要输送的天然气流量的增加,对天然气长输管道的单管输量要求也越来越高。代表性的项目是俄罗斯亚马尔半岛气田外输管道,即巴甫年科沃—乌恰天然气管道,在俄罗斯首次采用类似X80的K65钢,φ1 420 mm,输送压力11.8 MPa。巴甫年科沃—乌恰管道系统将建设5~6条管道,设计输量3 000亿m3/a,单管设计输气量需达到500亿m3/a。

提高天然气管道输量的途径有两种:一是增大输送压力,二是增大管径。以我国为例,早期天然气管道的设计压力仅为4 MPa,陕京一线提高到6.4 MPa,西气东输一线又提高到10 MPa。从西气东输二线开始,我国西部地区的天然气干线管道压力提高到12 MPa。近期某些更大输量要求的管道也在考虑采用更高的设计压力。管径方面,我国早期的天然气管道的直径仅有400 mm,陕京一线增大到660 mm,西气东输一线又提高到1 016 mm,从西气东输二线开始,又提高到了1 219 mm。今后某些更大输量要求的管道也在考虑采用更大的管径,如φ1 422 mm。我国具有代表性的天然气长输管道主要参数见表1。

表1 我国几条代表性天然气长输管道的主要参数

由GB 50251—2003《输气管道工程设计规范》可知,输气管道的流量与压力是一次方的关系,而与管径是2.5次方的关系,因此,增大管径比提高压力的增输效果更明显。在俄罗斯和伊朗,已经大量建设φ1 420 mm的输气管道;在北美地区,由于天然气价格低廉,人工成本相对较高,当管径达到1 219 mm以后,就不再考虑增大管径,而是主要依靠提高输送压力来提高输气量;而在我国,由于引进国外天然气价格较高并将长期居高不下,提高输气压力造成自耗气成本的增加对长输管道的效益有重大影响,采用1 219 mm以上管径的方案可能在比选时占优。在12 MPa压力下,φ1 219 mm管道的输量只能达到300亿m3/a,如果要达到400亿m3/a以上的输量,就要采用φ1 422 mm管道。因此,管径1 422 mm、输送压力12 MPa的天然气管道用管的研发和试验段的建设已列入中石油 《第三代大输量天然气管道关键技术研究》重大科技专项中,目前正在实施。

在相同压力下,增大管径导致钢管壁厚成比例增加。由于超大输量管道往往要经过高寒地区、断层和地震活动区,钢管还要满足低温韧性和纵向大应变性能要求,在壁厚显著增加的同时,满足这些要求更加困难。巴甫年科沃—乌恰管道的壁厚为23.0 mm/27.7 mm/33.4 mm,要求钢管在-40℃的夏比冲击功不小于200 J,-20℃的DWTT剪切面积平均值不小于85%。这些指标无疑是代表了当代超大输量天然气管道的最高水平。为了确定管道的止裂韧性要求,在俄罗斯进行了17次全尺寸气体爆破试验。欧洲钢管公司、日本和俄罗斯的钢管厂生产了该管道所用的K65级φ1 420 mm钢管。巴甫年科沃—乌恰管道的钢管和钢板供货商见表2[1]。

表2 巴甫年科沃—乌恰管道钢管及钢板的供货商

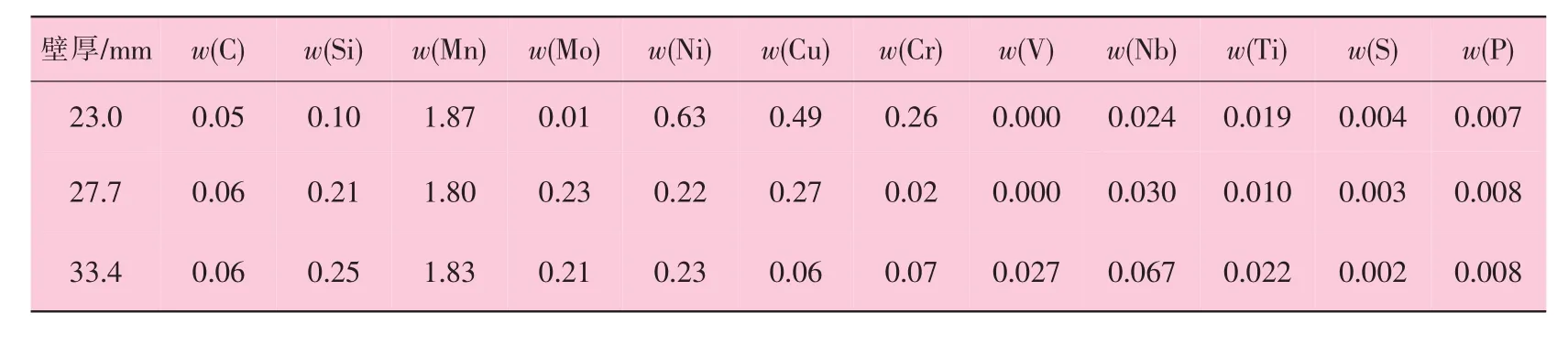

巴甫年科沃—乌恰管道系统的第一条管道已经建成,表明这种钢管的开发是成功的。遗憾的是,我国的钢厂和管厂均未能参与其中。我国制管厂也在试制能够满足这种低温韧性要求的K65级φ1 420 mm钢管,初步试验结果表明,要达到这种低温韧性要求有一定难度。由于该管道系统还要建设多条管道,我们今后还有机会参与,但要在钢管的低温韧性方面继续努力。表3是乌恰管道钢管中几种典型的化学成分,可供我们在开发时参考。

表3 巴甫年科沃—乌恰管道钢管的典型化学成分 %

欧美地区所建的超大输量天然气管道均采用直缝埋弧焊管。螺旋焊管能否在超大输量天然气管道中得到应用是一个有待我们解决的问题。以我国拟建的φ1 422 mm试验段为例,钢级为X80,压力为12 MPa,钢管在一级地区的壁厚将达到21.4 mm,这样的壁厚对于直缝埋弧焊管不是问题,但对于螺旋焊管则是严峻的挑战。最突出的问题是如何满足DWTT剪切面积的要求。我国拥有大量的热轧卷板机组和螺旋焊管机组,为21.4 mm厚X80卷板和螺旋焊管的研发提供了强有力的支撑。满足DWTT剪切面积的要求需要在卷板轧制时采用大压缩比和低温卷取。在精轧机入口厚度受限的情况下,我国的技术人员创造性地挖掘了粗轧机组的能力,实现了大压缩比轧制,同时充分发挥卷取机的能力,实现了低温卷取,获得了满意的DWTT性能。目前,X80级φ1 422 mm×21.4 mm螺旋焊管的单炉试制已圆满完成,正在准备进行小批量试制。从已经取得的结果看,我国X80级φ1 422 mm钢管的开发是完全可能取得成功的,并且能够填补螺旋焊管在超大输量天然气管道上应用的空白。大壁厚X80螺旋焊管能否在未来的超大输量天然气管道上获得实际应用,成本问题是决定性的因素,还需要做出艰苦的努力,克服钢材合金成本和制管材耗的增加造成的不利影响,使其成本不高于同规格的直缝埋弧焊管,才有可能获得广泛应用。

2 超高强度管线钢管的开发

当前,超高强度管线钢管的开发似乎有些停滞不前的迹象。每两年召开一次的加拿大卡尔加里国际管道大会(IPC),是反映世界管线钢研发成果的风向标,从近几届大会发布的论文内容看,涉及X100和X120的论文逐渐减少,特别是有关X120钢级开发的论文几乎销声匿迹。

2012年IPC关于管材的论文集中在X80钢上。我国最近建设的几条天然气长输管道如西二线、中贵线、中缅线国内段、西三线和中亚C线等,均采用了X80钢。美国和英国近期建设的数千千米天然气长输管道也主要采用X80钢。俄罗斯也建设了第一条相当于X80钢的K65天然气长输管道(巴甫年科沃—乌恰管道)。日本也在2011年建设了第一条X80输气管道。由于不断地优化X80管线钢的成分和轧制工艺,许多钢厂能够以非常少的合金成分设计,充分发挥控制轧制和加速冷却工艺技术的优势,生产出极具成本优势的X80管线钢。而且X80输气管道的断裂控制技术比较成熟,可以采用BTC双曲线模型进行止裂计算,止裂所需的韧性是现代冶金工业能够实现的。X80钢级将在一个相当长的时期内作为天然气长输管道的首选钢级之一。

在未来的天然气长输管线上应用强度更高的超高强度管线钢管,安全性和经济性是必须考虑的两个方面。

在超高强度管道的安全性方面,延性断裂的止裂控制是必须解决的问题。由于有限的几次X100全尺寸气体爆破试验结果离散性很大,采用BTC模型+修正系数的基于夏比能量的方法无法得到合理的止裂韧性数据,因而没有可用的止裂韧性计算模型。一方面,许多研究者进行了大量的研究,提出了DWTT能量准则、考虑止裂韧性对断裂速度的相关性、以及要同时考虑钢管的塑性指标等,但距离解决实际问题还很遥远;另一方面,所提出的止裂韧性要求往往过高而无法实现。因此,对X100输气管线的断裂控制,比较现实的是研究采用止裂器止裂的技术路线。我国在止裂器的应用研究方面刚刚开始,还有很多工作要做,例如止裂器的设计、复合材料止裂器的寿命问题和止裂器的实物试验等。

据权威人士分析,虽然X100的开发取得了很大进展,但成本还是很高。在目前状况下,X100管道的建设成本与X80管道相比,还看不到明显的经济效益,考虑到采用X100的风险与挑战,X100在近期大量应用的可能性不大。

基于我国在X80管线钢管应用方面的大量经验和研究成果、X100开发应用进展缓慢以及我国超高强度管线钢管研发刚刚起步的情况,中石油决定同时开展X90和X100管线钢的研发,力争在X90的开发应用上首先取得突破。

关于X90钢的开发,有两位国际知名专家的论述值得认真研究。一是ISO TC67/SC216(管线钢管)工作组会议召集人John Hammond在《高强度管线钢管标准和规范的开发》一文中指出:“X90是X80和X100强度等级之间一个理想的跨接点”[2]。意大利CSM研究院的Mannucci博士2012年在河北廊坊X90/X100管线钢工程应用技术研讨会上做了“X90是X80的升级版还是X100的降级版?”的报告中指出:“一些最近生产的X80和X100钢管满足了X90的要求,它们可被认为实质上是X90”。

根据我国大量生产的数百万吨X80钢管力学性能的统计数据分析,可以得到与Mannucci博士相同的结论,特别是有些批次的X80直缝埋弧焊管的强度范围几乎完全处于X80与X90的重叠范围之内,而且夏比冲击功还相当高(300 J以上)。如南京巨龙钢管公司批量生产的X80钢级φ1 219 mm×22.9 mm的 JCOE钢管,对186根钢管的强度进行了统计,结果如图1所示。由图1可见,除个别钢管外,绝大多数钢管的强度范围都高于X90的下限,处于X80与X90的重叠范围之内。也就是说,目前的X80钢管,特别是直缝埋弧焊管,通过挖潜是可以升级到X90的。这样就可以采用与X80类似的化学成分和轧制工艺,打造X80升级版的X90,而且在焊接性能和成本方面也具有较强的竞争力。

图1 186根X80直缝埋弧焊管的强度统计数据

但是,目前国内参与X90/X100单炉试制的一些钢厂,两种钢级的试制采用同样成分的连铸坯。这样试制的X90实际上是在打造X100的降级版,此种方法提高了X90的合金含量,不仅使未来X90的成本增加,而且对环缝焊接带来不利影响。课题组已经注意到这个问题,并把经济性作为X90开发的主要目标之一,为此需要对原定的技术指标进行调整。如在目前断裂控制计算方法尚待改进的情况下,原定技术指标中将塑性延伸率作为验收的判据之一似乎不妥,建议改为信息报告。在板材和管材试制的同时,应加强相关的基础研究工作,加快钢管和止裂器的全尺寸爆破试验。由于今后还有很多试验工作要做,加快我国自己的爆破试验场的建设已经提到议事日程,以获取更多的试验数据,为断裂控制理论和方法的完善做出应有的贡献。

3 螺旋焊管的可持续发展

螺旋焊管的生产方法早在19世纪80年代就已出现。由于当时带钢质量和螺旋焊缝质量不尽如人意,螺旋焊管在相当长时间内没有得到发展。直到1958年德国、英国等国家研究双面埋弧焊工艺技术,使焊缝质量得到提高后,螺旋焊管在世界范围内才得到发展[3]。1960年以后,双面焊接螺旋焊管开始广泛应用于国民经济的各个部门。螺旋焊管工业也得到迅速发展。20世纪60年代到70年代,是螺旋焊管的第一次快速发展期。

20世纪70—80年代,由于螺旋焊管工艺落后、技术陈旧、产品质量差等原因,导致油气输送管道事故频发,国外一些石油公司的企业规范中禁止在油气输送管道上使用螺旋焊管也是在这一时期[4]。从20世纪70年代起,欧洲油气工业迅速减少了对螺旋埋弧焊管的应用,新建的油气管道均转而采用直缝焊管,螺旋焊管几乎只用于输水管道和桩管等钢结构。这是螺旋焊管的低谷期。

从20世纪90年代初开始,由于欧洲和加拿大的一些钢管制造厂在螺旋焊管制造技术方面取得了显著的进步,欧洲的一些天然气公司已经在一部分高压输气管道上转而采用螺旋埋弧焊管。进入21世纪以来,螺旋焊管在高压油气输送管道上的应用更是突飞猛进,许多原来不在油气管道采用螺旋焊管的国家发生了大的转变,纷纷在天然气长输管道上大规模应用螺旋焊管。比较典型的事例是美国近年建设的两条X80天然气长输管道,其螺旋焊管的用量超过了70%;我国的西气东输和印度的东气西输管道都大量采用螺旋焊管。世界范围内螺旋焊管机组的建设方兴未艾,特别是在美国和印度建设了大量先进的两步法螺旋焊管机组。当前这一时期是螺旋焊管发展史上最为辉煌的时期,螺旋焊管以其稳定的质量和较低的成本得到大多数国家油气长输管道建设业主的青睐,这是深刻吸取历史教训、重视质量控制、技术进步和装备升级的结果。

螺旋焊管不断抢占原来直缝埋弧焊管的应用领地已是不可阻挡的趋势。以我国为例,陕京一线建设时,螺旋焊管仅能提供壁厚7.1 mm的产品,而壁厚8.7 mm及11.1 mm规格均需从美国和日本进口UOE钢管。到了西一线建设时,通过技术改造和装备更新,可以生产壁厚14.6 mm的X70螺旋焊管,但壁厚17.5 mm以上的钢管还需全部进口国外的UOE钢管。在随后的陕京二线建设中,实现了二级地区厚度17.5 mm的X70热轧板卷和螺旋焊管的国产化,改变了原来二级地区壁厚17.5 mm钢管全部采用直缝埋弧焊管的局面,螺旋焊管的使用比例达到70%以上。西二线建设时,实现了厚度18.4 mm的X80热轧板卷和螺旋焊管的国产化,螺旋焊管的使用比例继续保持在70%以上,但二级地区壁厚22 mm规格的还只能使用直缝埋弧焊管。当前,中石油的制管企业又向22 mm壁厚规格发起冲击,壁厚22 mm的螺旋埋弧焊管试制已取得初步成功,可能在西三线中段建设中采用,这将给壁厚22 mm规格的这一直缝埋弧焊管的传统领地带来强烈冲击。

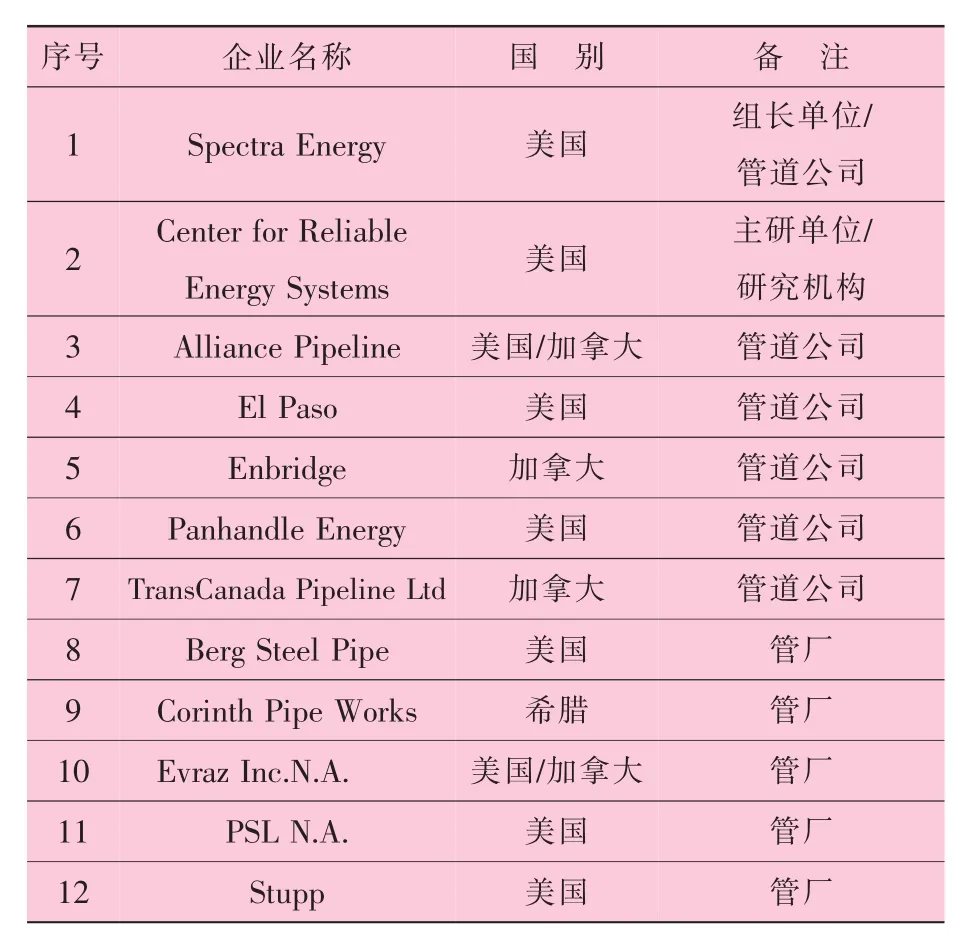

由于螺旋焊管的直径和壁厚不断提高,单管质量也在持续增大,以φ1 422 mm×21.6 mm规格为例,12 m长钢管的质量已接近9 t,如何降低对头的材耗成为焦点之一。尽管API SPEC 5L允许在成品管中存在对头焊缝,然而,管道行业对对头焊缝的接受度还是很低的。为发展统一的可接受的对头焊缝的检查和检验项目,欧美的管道和制管界特别成立了一个联合工业项目组(JIP)。成员包括5家著名的管线管制造商和6家著名的管道公司,见表4[5-6]。

图4 螺旋焊管对头焊缝研究项目组的组成

在2012年IPC国际管道大会上,JIP项目组发布了2篇论文,即《螺旋焊管对头焊缝的服役适用性分析》和《为保证螺旋钢管中对头焊缝质量而推荐的检查和检验项目》,介绍了他们的研究成果。结论为“含对头焊缝的钢管在静态载荷和动态载荷的情况下都是安全的。含对头焊缝的螺旋管只要遵照推荐的程序进行制造、检查和验收,我们就认为它能可靠地服役。”项目小组正与API SPEC 5L委员会合作,未来版本的API SPEC 5L中将收录该小组的一些建议。可以预测,大直径螺旋焊管的对头焊缝将逐渐被管道界所接受,螺旋焊管的竞争力将进一步提高。我国也应重视这方面的研究工作。

为了适应超大输量天然气管道对更高钢级、更大管径、更大壁厚和更高质量焊管的需求,螺旋焊管的技术改造和装备更新始终没有间断。如今,我国已有多套螺旋焊管机组具有生产X80级φ1 422 mm×22 mm焊管的能力,其中相当一部分可采用预精焊工艺生产。多条生产线进行了信息化改造,建立起电子化的质量信息系统,提高了质量保证能力。在更高钢级、更大管径和更大壁厚焊管的开发中,都有螺旋焊管机组参与其中。在当前焊管市场高度饱和的情况下,大量新建螺旋焊管机组已不可取,只有重视质量管理、技术进步和新产品开发,特别是预精焊技术的推广应用,才是螺旋焊管应用领域不断延伸和扩大、实现可持续发展的最重要的保证。

4 高频电阻焊管的质量改进

高频电阻焊管的质量改进也是国际管道界关注的热点之一。特别是日本新日铁公司在2012年国际管道大会上连续发表了3篇重量级的论文,即《高频电阻焊钢管新型焊接控制方法的发展》、《一种用于生产高焊缝韧性高频电阻焊管线管的新型焊接状态光学监测系统的开发》和《等离子体层流保护高频电阻焊工艺的开发》,比较详细地介绍了日本制管界为改进高频电阻焊管质量所做的不懈努力。韩国世亚钢管公司也介绍了他们开发的基于焊接频率和火花检测的最佳焊接热输入装置,可以检测到肉眼难以察觉的单次火花,提高了焊接质量。

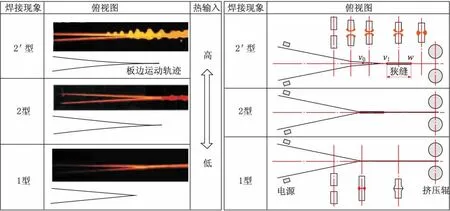

近年来,高频电阻焊管在我国油气管道上的应用范围逐渐扩大,但发生现场水压泄漏的事故仍时有发生。高频电阻焊管缺陷的发生机理、检验措施和改进方法仍是困扰我国焊管界的问题之一,特别是关于如何实现最佳焊接现象的认识,仍停留在20世纪80年代日本焊管界所透露的1型(冷焊)、2型和3型(过烧)3种焊接现象的基础上。

新日铁Toshisuke Fukami等人在IPC会议上介绍了他们更深一步的研究成果:发现了一种完全不同于以前的新型的焊接现象—2′型焊接现象。以前的认识是高频电阻焊达到2型现象后,如果继续增大输入功率,就会过渡到3型—过烧状态。而新的认识是,达到2型现象后,如果继续增大输入功率,经过一段不稳定区间,将会过渡到2′型状态,再继续增大输入功率,才会达到3型状态。新日铁的研究表明,2′型焊接时的V形角分为两级,然后有一段(长度小于30 mm)狭缝区,有利于板边的充分加热。因此,2′型的焊接输入功率的范围比2型的宽,比2型焊接现象更适合于高频电阻焊管的制造。1型、2型和2′型焊接现象如图2所示,热输入功率与缺陷面积比之间的关系如图3所示[7]。

图2 高频电阻焊管1型、2型和2′型焊接现象

图3 热输入功率与缺陷面积比之间的关系

新日铁开发了一种新的监控系统[8]。该系统基于远程摄像和高精度V点探测,采用图像处理的测温技术及瞬态阻抗波形的多频滤波,结合了光学图像处理和电阻抗测量方法,实现了将焊接条件控制在2′型范围内的目的,焊接观测系统配置如图4所示。

图4 焊接观测系统的配置

在高频电阻焊管的焊缝质量检验方面,新日铁建立了缺陷面积率这一关键指标。在433 K试验温度下进行焊缝夏比冲击试验。在这个测试温度下,大部分焊缝断口表面变为延性断口,而焊缝的缺陷部位变为脆性断口。焊缝缺陷面积率定义为(过烧缺陷面积+冷焊缺陷面积)/焊缝面积。可接受的焊缝缺陷面积率小于0.05%,这与母材中氧化物夹杂物的比率相当,也就意味着焊缝与母材具有同等的韧性。

为了进一步提高HFW焊管质量,新日铁还开发出一种层流等离子体保护高频电阻焊工艺。采用这种新型屏蔽保护技术获得了焊接缺陷极低和低温韧性优良的效果。

我国焊管界应认真研究新日铁发布的这些研究成果,进行深入的联合研究和开发,使我国HFW焊管的质量得到进一步提高。

5 CCS技术和CO2输送钢管的开发

当前,为了减少温室气体排放,C捕获和储存技术(carbon capture and storage, CCS)正日益得到重视和发展。目前国际上已经对CO2的捕获和储存进行了大量的研究工作,在欧美、中东地区建设了许多CCS系统,其中的8个大规模项目可以储存2 300万t的CO2,到2015年还有8个大项目建成,储存量将超过3 500万t。发电量达275 MW或更多带有CCS的发电项目已经在全世界进行推荐[9]。

在美国,管道工业界已有超过40年的设计、建设和运营CO2管道的经验。美国西德克萨斯州的峡谷礁管道系统(Canyon Reef Carriers pipeline system)是第一条陆上CO2管道,1972年开始试运行。在北美有超过6 611 km(4 111 ft)的高压CO2管道,这些管道大都在美国[10],也有一部分在加拿大,绝大多数与提高原油采收率相关。此外,欧洲和中东也建设了CO2管道。

表5给出了国际上一些已建成的CO2管道项目情况。

表5 国际上已建的CO2长输管道主要参数

当前,CCS是节能减排的热点之一。由于C排放交易制度的逐渐完善,给CCS带来了巨大的驱动力。据全球CCS状况研究所的报告[11],到2015年,欧洲最多有12个CCS应用旗舰示范项目。为了实现全球平均温度上升不超过2℃的目标,到2020年运行的项目必须增加到130个。全球CCS研究院正在评估的项目有数百个,包括中国已经有一些C捕集的确定项目进行了前期工作(大庆、东营、吉林、山西和神华等项目)。2011年,中国政府首次宣布在中国大力支持CCS的开发和推广,并表明为CCS提供更多财政与政策支持。中国是世界拥有CCS试点项目最多的国家之一,这些项目中的某些项目已经开始运行。2012年5月,全球CCS研究院报道的中国大型项目数量为6个,这一数字将继续增加。大部分计划的大型项目由国有电力、煤炭和石油企业推动,主要为电厂和煤化工厂燃烧前捕集。在封存方面,关注重点仍为如何对CO2进行商业应用以增加收入来源。从2006年起,中国就开始利用CO2来提高石油采收率(EOR),而且大多数计划的大型项目也将EOR作为他们优先选择的封存方案。目前,已经有两个销售食品级CO2(利用CO2进行食品与饮料生产)的燃烧后捕获试点项目正在运行[12]。

CO2管道的设计也涉及断裂控制问题。20世纪70年代首次发现CO2管道存在出现较长延性断裂的可能性。CO2的减压行为与典型的天然气管道的减压行为可能有所不同,CO2管道一旦破裂,其爆破口可能有不同的形态,有些与液体管道破裂相似,有些则与天然气管道破裂相似,CO2管道爆破试验的爆口形貌如图5所示[7]。

图5 CO2管道爆破试验的爆口形貌

在2010年和2012年的国际管道会议,以及2013年比利时国际管道技术会议上,都发布了多篇关于CO2输送管道的研究文章。介绍了在中东的阿布扎比和欧洲的英国开展CCS和CO2输送管道研究的情况[13-15],重点介绍了对CO2减压行为和断裂控制技术的研究。英国国家电网正在进行一项研发计划,目的是为在英国设计、建设和运营CO2输送管道的安全性研发提供支持。为此,英国国家电网联合一些研究单位和GL Noble Denton的Spadeadam试验场,进行了34次激波管试验和3次West Jefferson试验,为采用密相富CO2混合物对φ914 mm×25.4 mm,L450管线管进行全尺寸爆破试验做准备。

CCS在全球的发展势不可挡,我国应积极参与国际CCS项目用管的研究开发,对C捕获用CO2输送管道的有关问题进行前期研究。如CO2输送管道的断裂控制问题,可以借鉴输气管道的断裂控制理论和某些结论进行更深入的研究,有条件时也应开展对CO2输送管道的实物爆破研究。

关于CO2输送管道用管的要求,国外已经进行了大量的研究工作,主要经验有:经脱水净化后的CO2可以采用碳锰钢管输送,宜采用高压输送,输送压力一般为13.2~18.6 MPa。例如阿布扎比项目为24.5 MPa;一般多为中等直径(300~762 mm),但壁厚较大(一般超过20 mm),钢级可为X60/X65;一般采用外防腐,不考虑内防腐。CO2输送管道用管可能成为制管企业今后潜在的市场。因此,制管企业应未雨绸缪,积极了解其技术要求和进展情况,进行前期开发。

6 结 语

以上是笔者对当前管线钢管的几个热点问题的思考和浅见。随着油气开发和节能减排事业的发展,以及对管线钢管性能和质量要求的不断提高,新的热点问题会不断出现,这些热点问题的解决既是挑战也是难得的市场机遇。特别是厚壁螺旋焊管的对头焊和高频电阻焊管的质量改进将对这些产品的应用产生深远的影响。管线钢管制造企业应通过深入细致的研究,不断进行装备升级和技术更新,提升适应新市场需求的能力,不断推进管线钢管的技术进步。

[1]RUSAKOVA V V,LOBANOVAT P,ARABEY A B.Develop and Application of High Strength Linepipe for Gazprom Gas Trunkline[C]//25th World Gas Conference.Malysia,Kuala Lumpur:25th World Gas Conference,2012:1-8.

[2]HAMMOND J.高强度管线钢管标准和规范的开发:石油天然气管道工程技术及微合金化钢[M].北京:冶金工业出版社,2007:27-39.

[3]李鹤林.中国焊管五十年[M].西安:陕西科学技术出版社,2008:13.

[4]黄志潜.石油天然气管道输送技术、材料与装备(第1卷)[M].西安:陕西科学技术出版社,2006:164.

[5]王永毅,LIU M,RAPP S.螺旋焊管对头焊缝的服役适用性分析[C]//IPC 2012论文集.加拿大,卡尔加里:[s.n.],2012:1-9.

[6]王永毅,LIU M,RAPP S.为保证螺旋钢管中对头焊缝质量而推荐的检查和检验项目[C]//IPC2012论文集.加拿大,卡尔加里:[s.n.],2012:1-8.

[7]TOSHISUKE FUKAMI,NOBUO MIZUHASHI,NOBORU HASEGAWA.高频电阻焊钢管新型焊接控制方法的展—展—先进的HF-ERW焊接工艺之一[C]//IPC2012论文集.加拿大,卡尔加里:[s.n.],2012:1-9.

[8]NOBORUHASEGAWA,HIDEKIHAMATANI,NOBUOMIZUHASHI.一种用于生产高焊缝韧性高频电阻焊管线管的新型焊接状态光学监测系统的开发—先进的HFERW焊接工艺之二[C]//IPC2012论文集.加拿大,卡尔加里:[s.n.],2012:1-9.

[9]王晓香.开发钢管新产品 应对管道建设的挑战[J].焊管,2013,36(增刊 1):3-9.

[10]GLOBALCCSINSTITUTE.TheGlobalStatusofCCS—2012[EP/OL].http://www.globalccsinstitute.com.

[11]HIDEKI HAMATANI,FUMINORI WATANABE,NOBUO MIZUHASHI.等离子体层流保护高频电阻焊工艺的开发—先进高频焊接工艺之三 [C]//IPC2012论文集.加拿大,卡尔加里:[s.n.],2012:1-8.

[12]全球 CCS研究院.CCS在中国[EP/OL].http://www.globalccsinstitute.com/zh/ccs-in-China.

[13]COSHAM A,JONES D G,ARMSTRONG K.The Decompression Behaviour of Carbon Dioxide in The Dense Phase[C]//IPC2012 论文集.加拿大,卡尔加里:[s.n.],2012:1-17.

[14]COSHAM A,JONES D G,ARMSTRONG K.Ruptures in Gas Pipelines,Liquid Pipelines andDense Phase Carbon Dioxide Pipelines[C]//IPC2012论文集.加拿大,卡尔加里:[s.n.],2012:1-17.

[15]KING G G,KUMAR S.Designing CO2Transmission Pipelines Without Crack Arrestors[C]//IPC2010论文集.加拿大,卡尔加里:[s.n.],2010:1-12.