大变形管线钢的研究和开发*

高惠临,张骁勇

(西安石油大学 材料科学与工程学院,西安 710065)

0 前 言

近年来,为了适应管道的大位移环境,在管道材料方面进行了大变形管线钢的研制和开发[1-8]。所谓大变形管线钢是一种为适应管道大位移服役环境,在拉伸、压缩和弯曲载荷下具有较高极限应变能力和延性断裂抗力的管道材料,可适应需承受位移控制载荷的耐受大变形管道,如通过地震带、沉陷带、冻土带和滑坡带等容易产生地层移动的地质灾害地区的管道、海洋管道和具有大跨距的悬空管道等。大变形管线钢在满足高强度、高韧性的前提下具有较低的屈强比、较高的均匀伸长率和形变强化指数,因而这种管线钢既可满足管线高压、大流量输送的强度要求,又可满足防止裂纹起裂和止裂的韧性要求,同时又具有防止管线因大应变而引起的屈曲、失稳和延性断裂的极限变形能力。因此,大变形管线钢是管道工程发展的迫切需要,也是传统油气输送管线钢的一种重要补充和发展,是目前国内外管道工程界和冶金界最活跃的研究领域之一。

大变形油气输送管线钢是近年来兴起的新一代管线钢,其发展历史不长。虽然1981年就有双相钢在管线中应用的报道[9],然而真正的大变形管线钢出现在21世纪初。继1995年日本神户7.2级地震之后,1999年在土耳其的伊兹米特发生了7.4级地震和在台湾南投发生了7.4级地震,这些地震灾害对埋地管线的损伤引起了人们的注意,直接促进了大变形管线钢的发展。2000年日本NKK公司的贝氏体+铁素体(B+F)大变形管线钢在地震区首次应用[10]。2002年一种HOP装置在日本JFE公司安装,首次开发出了贝氏体+马氏体/奥氏体(B+M/A)大变形管线钢[4,11]。之后,在加拿大、美国阿拉斯加等地穿越冻土地区管线建设的应用,进一步促进了大变形管线钢的发展[6-8]。在西气东输二线工程之前,我国尚不具备大变形管线钢的生产能力,西气东输二线工程所需的大变形钢管全部进口。近几年由于西气东输三线和中缅管线等工程的推动,我国大变形管线钢的研究和开发有了明显的进展。

1 大变形管线钢产生的工程背景

1.1 管道服役环境的需要

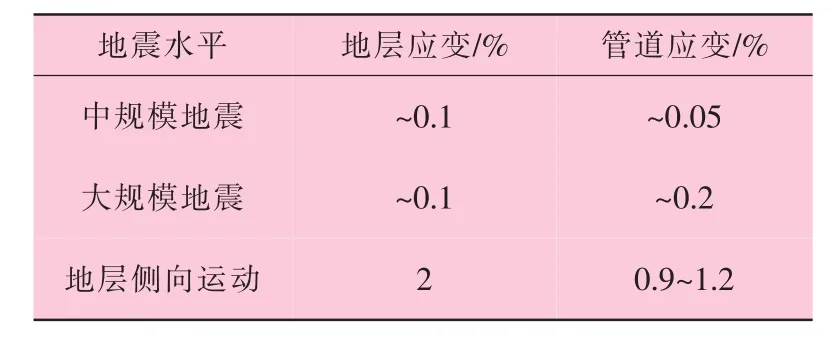

表1 地震及地层运动中的地层应变与管道应变

从最初的工业管道至今,油气管线建设已经历了两个多世纪的发展。早期的管线离中心城市较近,地理环境和社会依托条件都较优越。如今,新发现的油田大都在边远地区和地理、气候条件恶劣的地带。随着油气输送管线向极地、海洋和地质非稳定区域的延伸,油气管线面临着滑坡、泥石流、大落差地段、移动地层、洋流、冻土和地震等大位移环境的威胁。表1显示了在地震及地层运动中引起的地层应变与管道应变[2]。由于地层移动等原因引起管线局部屈曲和断裂问题,已成为在地震及地层运动等大位移环境中油气管线失效的主要形式。

为适应管道的这种大位移环境,大变形管线钢应运而生。大变形管线钢的基本要求是在拉伸、压缩和弯曲载荷下具有抵抗屈曲、失稳和延性断裂的较高极限应变能力,以适应需承受位移控制载荷的大变形管道。大变形管线钢的极限应变能力可以采用运行管道基于应变的设计方法确定,例如加拿大的Machennie Valley输气管道的设计拉伸极限应变为1%~2%,弯曲极限应变为1%~1.5%;俄罗斯萨哈林岛至日本的海底输气管道的极限拉伸应变为4%;海洋管道在敷设过程中极限轴向应变为2%~3%;我国管道设计规范SY/T 0450―2004中规定相当于X80钢材的拉伸极限应变为1%。通过地震及地层运动中的管道可以参考表1的数据进行管道极限应变的设计。

1.2 高强度管线钢发展的需要

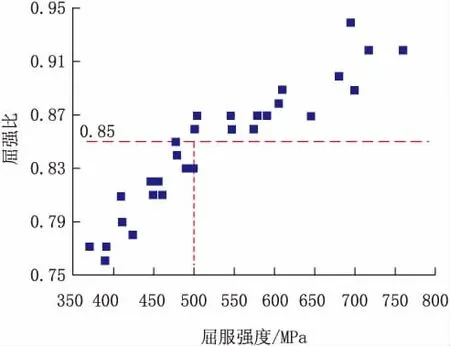

研制和开发大变形管线钢的另一个重要原因是高强度管线钢发展的必然需求。在过去10~20年内,随着石油和天然气长输管线向高压、大直径方向的发展,通过微合金化、超纯净冶炼和现代控轧控冷技术的实施,管线钢的强韧性水平得到了很大提高。经过20余年的发展,X80管线钢已逐步成为一种适用于高压、大输量管道的成熟钢种。X100和X120管线钢也相继研制成功,正在进行工业性试验。在研制和开发这种高级别管线钢的实践中,人们注意到,采用控轧控冷技术制造的以针状铁素体为组织特征的微合金化高强度管线钢,其屈服强度的增幅明显大于抗拉强度的增幅,因而这种以针状铁素体为组织特征的管线钢有较高的屈强比(如图1所示)。当管线钢从X65发展到X100时,管线钢的屈强比从0.80增加至 0.90~0.93 或以上[1,8,12]。过高的屈强比导致钢管的环向应变减小,从而对管道结构在大位移环境中的安全服役造成危害(研究[1,12]表明,当管道累积塑性应变超过2%时,要求管线钢的屈强比不应超过0.85,否则损害管道服役安全)。与此同时,屈强比的增加使得材料的均匀伸长率和形变强化指数降低(如图2和图3所示[1])。另外,钢管的变形能力随着钢管结构尺寸D/t的增加而降低。由于高强度管线钢的使用,钢管的管壁减薄,进一步限制了管线钢管的极限塑性变形能力。因此,以双相组织为组织特征,以较低屈强比、高的均匀伸长率和形变强化指数为性能特征的大变形管线钢的兴起已成为普通高强度管线钢的重要补充和发展,是管道结构安全服役,尤其是在大位移环境中应变控制载荷下的安全服役的必然趋势。

图1 不同强度级别管线钢的屈强比

图2 管线钢均匀伸长率与屈强比的关系

图3 管线钢形变强化指数与屈强比的关系

2 大变形管线钢的性能特征

普通管线钢关注的是屈服强度等少量的性能参数,而大变形管线钢则有更多的性能要求,主要有:

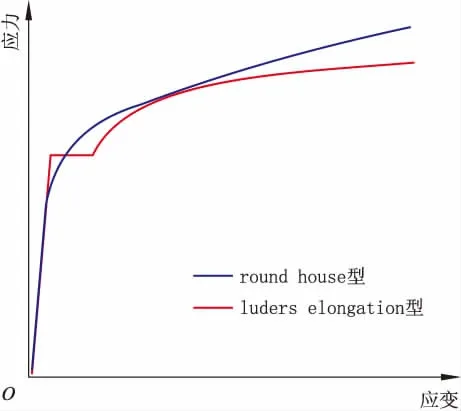

2.1 拱形或连续的应力-应变曲线

图4为管线钢在拉伸状态下的应力-应变曲线,有吕德斯伸长型(luders elongation型)和拱形(round house型)两种形态。与一般管线钢不同,大变形管线钢具有典型的拱型或连续的应力-应变曲线,其特点是:①无明显物理屈服点和屈服伸长;②应力-应变曲线呈平滑的拱型,表现为连续屈服现象,表明材料有低的包申格效应;③呈现高的应变硬化倾向,表明材料有高的形变强化能力和低的屈强比;④在应力-应变曲线的最大载荷附近有一个平坦区,覆盖了较高的应变范围,表明材料有大的均匀形变能力。

图4 管线钢两种应力-应变曲线

2.2 特定的性能指标

大变形管线钢的主要性能特征是在保证高强韧性的同时,要求满足某些特定的塑性变形性能指标,如具有低的屈强比(Rt0.5/Rm≤0.85),高的均匀伸长率(AU≥8%)和高的形变强化指数(n≥0.12)等。

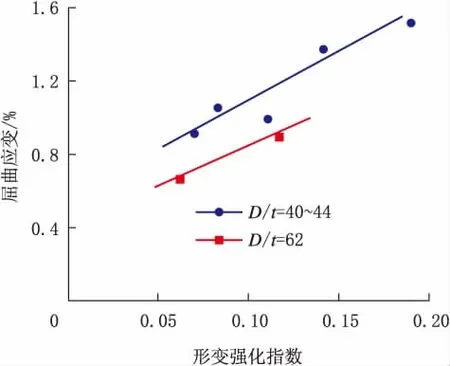

图5为钢管环向应变与管线钢屈强比的关系,图6为钢管屈曲应变与管线钢形变强化指数的关系。从图5和图6可以看出[1,11,13],当管线钢的屈强比增加或形变强化指数减小时,管道结构所允许的环向应变或屈曲应变减小。研究表明,在单轴加载条件下,当管线钢管的屈强比超过0.93时,其均匀应变率很快降低到理论值以下。由此可见,过高的屈强比以及过低的形变强化指数损伤了材料的均匀形变容量和限制了材料的极限塑性变形能力。

图5 钢管环向应变与管线钢屈强比的关系

图6 钢管屈曲应变与管线钢形变强化指数的关系

2.3 焊接高匹配能力

基于应变设计的高强度管道要求采用焊缝的高强匹配。这是由于在地震和永久冻土等大位移环境中,对管道的基本要求是在拉伸、压缩和弯曲状态下避免屈曲、失稳和延性断裂的极限应变能力。采用高强匹配可避免裂纹在焊缝产生而导致管线过早失效。为实现高强度管线钢的高匹配,对管线钢屈服强度的上限偏差、焊接材料和工艺的选择以及现场焊接施工提出了更严格的要求。大变形管线钢通常要求焊接匹配度为1.05~1.10。

2.4 纵向拉伸性能

环向强度决定了管道的承压能力,纵向强度不直接影响承压能力。因而在普通管道的应力设计中,通常只对横向拉伸性能提出要求。

然而,基于应变的大变形管道需同时考虑管道承受输送压力和承受由于大位移环境而发生变形的问题,所以需要同时重视钢管的环向和纵向的应力-应变性能。通常认为,在基于应变的大变形管道中,纵向拉伸性能控制着管道的形变能力。

2.5 抗应变时效能力

应变时效是油、气钢管在制造、施工和运行过程中的一个特殊问题,尤其是钢管防腐涂层的带温作业加速了应变时效过程,使管线钢的屈强比升高,塑性水平和变形能力降低。应变时效产生的原因主要归结于管线钢固溶于α-Fe中的C和N等间隙原子在位错等晶体缺陷处的富聚和对位错的钉轧作用。研究表明,B+M/A大变形管线钢在HOP过程中,由于位错密度的降低和碳化物的析出,使管线钢管的抗应变时效能力明显提高。

3 大变形管线钢的组织特征和增塑机制

现代普通高强度管线钢的组织为针状铁素体(或称为贝氏体)。典型针状铁素体的光学显微组织如图7所示。针状铁素体对材料性能的贡献首先归结于其多位向的析出形态。在一个原奥氏体晶粒内可形成多个不同的取向、具有大角度晶界的板条束。由于针状铁素体尺寸参差不齐,彼此交错分布,使材料具有较小的有效晶粒尺寸。同时,在针状铁素体内具有细小的亚结构。从奥氏体向针状铁素体的转变过程是一种共格切变过程,转变过程中局部地区位错发生偏聚、缠结而成为亚晶。正由于针状铁素体的亚晶结构和内部较高密度的可动位错,使针状铁素体具有良好的强韧性。然而,这种单一针状铁素体的组织形态使普通管线钢不具备大变形的能力。

图7 普通管线钢的光学显微组织

与普通管线钢的组织结构不同,大变形管线钢的主要组织特征是双相组织。双相大变形管线钢不同于传统的管线钢,也不同于一般意义上的双相钢。它通过低碳、超低碳的多元微合金化设计和特定的控制轧制和加速冷却技术,在较大的厚度范围内分别获得B+F和B+M/A双相组织。图8(a)为B+F大变形管线钢典型的SEM显微组织,图8(b)为B+M/A大变形管线钢典型的SEM显微组织。在B+F双相组织中,黑色基体为F,白色块状为B;在B+M/A双相组织中,黑色基体为B,白色块状为M/A。由于SEM放大倍数的限制,难以分辨B的板条。

图8 大变形管线钢的SEM显微组织

在B+F双相组织中,F为软相,B为硬相;在B+M/A双相组织中,B为软相,M/A为硬相。通常,在双相组织中,软相保证屈服强度,硬相提供抗拉强度,软相和硬相间的协调作用赋予材料高的形变能力。

B+F和B+M/A双相组织对变形能力的作用可用位错塞积模型进行分析。在外加应力的驱动下,由于晶粒取向不同,与外力取向差小的软相首先滑移,并随后开动相邻晶粒中的位错源或使不动位错变为可动位错,产生变形初期的屈服延伸。当位错遇到强度较高的硬相时,软相处产生的应力集中达到硬相形变所需应力,将使得硬相发生屈服,并使得软相应力集中得到释放,推迟了颈缩的形成,使断裂不易发生。因此,由于硬相强度高而使得材料流变应力增加,在进一步的变形过程中由硬相提供抗拉强度,致使材料的屈强比降低。同时断裂前的相对变形量较大,表现为均匀伸长率增加[14]。因而双相组织具备了大变形的能力,可以防止地震和滑坡等地质灾害对管道造成的损害。图9[11]为普通管线钢与大变形管线钢的屈曲应变曲线。从图9可以看出,与普通管线钢相比,B+F和B+M/A双相组织的大变形管线钢具有高的屈曲应变。

图9 普通管线钢与大变形管线钢的屈曲应变对比

4 大变形管线钢的形成原理和方式

4.1 B+F大变形管线钢

B+F大变形管线钢可以通过图10所示的方法获取[1],具体如下:

(1)适度加速冷却方法(MAC,mild accelerated cooling)。如图10曲线(1)所示,在管线钢TMCP的加速冷却过程中,冷却速率曲线先后穿越F和B相变区。通过冷却速率的选择和控制,在适度的冷却速率下获取B+F双相组织。

(2)双相区加速冷却方法(DPAC,dual phase accelerated cooling)。如图 10曲线(2)所示, 在管线钢TMCP的加速冷却过程中,加速冷却的开始温度(始冷温度)位于(Ar3~Ar1)双相区。通过始冷温度的选择和控制,可以获取不同体积分数的B+F双相组织。

(3)延迟加速冷却方法(DAC,delayed accelerated cooling)。如图10曲线(3)所示,在管线钢TMCP的加速冷却过程中,加速冷却的开始温度(始冷温度)位于(Ar1~BS)温度区间。通过始冷温度的选择和控制,可以获取不同体积分数的B+F双相组织。

图10 B+F大变形管线钢的形成方式

在采用双相区加速冷却方法和延迟加速冷却方法时,为获得B+F双相组织,加速冷却的开始温度(始冷温度)应低于Ar3。图11[11]表示始冷温度对双相组织体积分数的影响。当始冷温度高于Ar3时,B的体积分数为100%,为单相组织;当加速冷却的始冷温度低于Ar3,开始形成B+F双相组织。控制始冷温度与Ar3的差值,可获取具有不同体积分数的B+F,从而有效地控制材料的变形性能。图12为屈强比和形变强化指数与贝氏体体积分数的关系。从图12可以看出,在B+F双相组织中,随着贝氏体体积分数的增加,材料的屈强比降低,形变强化指数增加。

在采用MAC,DPAC和DAC等工艺方法形成的B+F双相组织中,由于奥氏体向贝氏体转变的切变过程和体积膨胀,诱发邻近贝氏体周围的铁素体产生高密度的位错。同时,由于预先析出的铁素体对原奥氏体的分割作用,促使贝氏体板条更加短小细密。这种较高位错密度F和细小B的双相组织结构赋予材料高的强韧特性和大的变形能力。一种X100管线钢采用传统TMCP,MAC,DPAC和DAC等不同工艺后的力学性能见表2。由此可见,与普通管线钢相比,经MAC,DPAC和DAC工艺获得的管线钢有更优良的变形能力。

图11 始冷温度对贝氏体体积分数的影响

图12 屈强比和形变强化指数与贝氏体体积分数的关系

表2 B+F双相组织X100管线钢与普通X100管线钢的力学性能对比

4.2 B+M/A大变形管线钢

在线配分(HOP,heating on-line partitioning)技术是本世纪初由日本JFE公司开发出的一种新的工艺方法。通过在线配分处理,管线钢可获得B+M/A复相组织,从而使管线钢获得大变形能力。

图13是应用HOP技术生产B+M/A大变形管线钢的原理图。该技术包括3步工艺过程:①在TMCP的加速冷却过程中,在贝氏体转变开始温度与终止温度之间停止加速冷却,使部分未发生相变的过冷奥氏体保留;②加速冷却后,应用在线加热装置进行在线配分处理,在配分处理过程中,贝氏体中的C扩散配分至未转变的奥氏体,使C在未转变的奥氏体中富聚,促使未转变奥氏体的稳定性提高;③在线加热后空冷,在空冷过程中,富C过冷奥氏体大多未发生转变,少量转变为马氏体,形成细小均匀的M/A组元。在线配分的最终组织为B+M/A,其中M/A的体积分数由材料的成分、加速冷却过程和在线加热条件决定。研究表明,当M/A体积分数大于5%时,可获得屈强比0.80以下的大变形管线钢。

图13 HOP技术原理图[15]

图14是管线钢的传统TMCP与HOP工艺对比示意图。采用传统的TMCP工艺时,钢板经历控轧、加速冷却至贝氏体转变终止温度后空冷。而采用HOP工艺时,钢板控轧、加速冷却至贝氏体转变开始温度与终止温度之间后,立即通过感应线圈进行快速热处理,通过控制相变可获得较多的M/A组元,同时有较多的残余奥氏体形成和碳化物析出,使得管线钢具有优异的变形性能和较高的抗应变时效性能,这是传统TMCP工艺不能达到的。实际生产过程还表明,通过HOP工艺可使钢板在厚度方向、纵向和横向获得均匀的力学性能,使得大规模生产钢板的力学性能分散度更小。

图14 传统TMCP与HOP工艺的对比

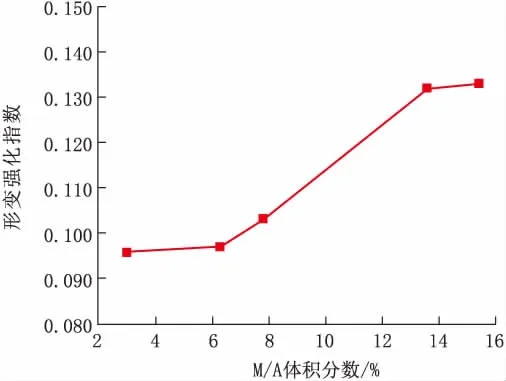

在采用HOP技术形成B+M/A双相组织时,通过终冷温度、配分温度和加速冷却速度的调整和控制,可以获得不同形态和不同体积分数的M/A,从而有效地控制材料的变形性能。图15为屈强比与M/A体积分数的关系曲线,图16为形变强化指数与M/A体积分数的关系曲线。从图15和图16可以看出,随着M/A体积分数的增加,材料的屈强比降低,形变强化指数增加。

图15 屈强比与M/A体积分数的关系

图16 形变强化指数与M/A体积分数的关系

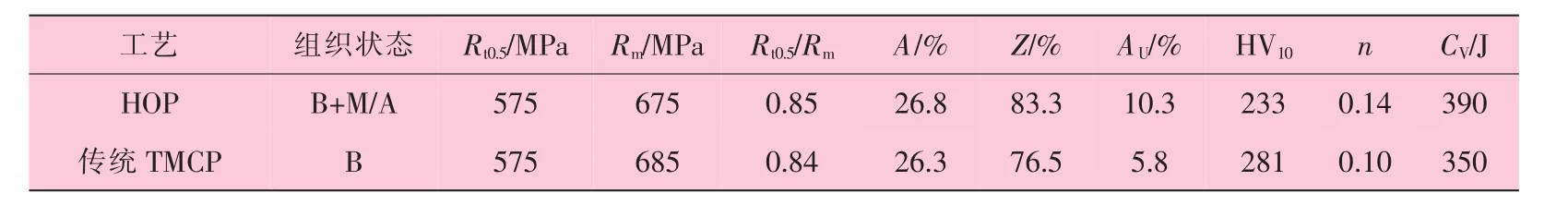

表3 B+M/A组织X80管线钢与普通X80管线钢的力学性能对比

管线钢经HOP工艺后所形成的多位向的贝氏体和贝氏体基体上分布着细小的M/A组元,保证了材料具有较高的强度。同时,由于残余奥氏体的形成和贝氏体基体的回火软化,使得材料具有了良好的塑性变形能力。一种X80管线钢采用传统TMCP工艺和HOP工艺后的力学性能见表3。由表3可见,与普通管线钢相比,经HOP工艺获得的大变形管线钢有更优良的变形能力。

综上所述,HOP技术可使管线钢获得优良的大变形能力。然而,这种等温配分技术必须在控轧、控冷的生产线上配备在线加热装置,从而增加了生产的难度和产品的成本。鉴于此,正在研制和开发一种新的HOP技术,即利用管线钢板卷在控轧、控冷卷取过程中的余热进行非等温的在线卷取连续冷却配分。

在线卷取连续配分的原理如图17所示。管线钢经控轧后加速冷却到贝氏体转变开始温度(Bs)和终止温度(Bf)之间的卷取温度, 产生适量的贝氏体和奥氏体。随后以卷取冷却速度进行缓慢冷却至室温的非等温配分处理。在卷取连续缓慢冷却过程中,贝氏体中的碳向奥氏体扩散,使未转变奥氏体富碳。富碳奥氏体在继续冷却中形成M/A组元,最终获取B+M/A双相组织。

图17 在线卷取连续配分工艺

在利用管线钢板卷在控轧、控冷的卷取余热进行非等温的连续冷却配分过程中,碳配分的终冷温度和配分温度这两个重要参数由卷取温度来表征和控制。卷取温度既是终冷温度,通过卷取温度的控制,获取贝氏体和配分前的奥氏体;同时卷取温度又作为初始配分温度,在卷取连续冷却配分过程中实现碳的在线配分。已有的研究表明,卷取的余热足以保证碳自贝氏体向奥氏体的扩散和碳在奥氏体中的均匀化[16],满足了在卷取过程中产生B+M/A双相组织的要求。

5 结 论

(1)大变形管线钢产生的工程背景是基于管道的大位移环境和高强度管线钢发展的需要。

(2)大变形管线钢的主要性能特征是在保证高强韧性的同时,具有连续的应力-应变曲线、特定的性能指标、焊接高匹配能力、优良的纵向拉伸性能和抗应变时效能力。

(3)大变形管线钢的组织特征为B+F和B+M/A双相组织。

(4)通过适度加速冷却、双相区加速冷却和延迟加速冷却方法,可以获取B+F大变形管线钢。细小的B和较高位错密度的F赋予材料高的强韧特性和大的变形能力。

(5)通过在线配分技术,可以获取B+M/A大变形管线钢。多位向的贝氏体和细小的M/A组元,保证了材料具有较高的强度;残余奥氏体的形成和贝氏体基体的回火软化,使得材料具有良好的韧性和塑性变形能力。

[1]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012.

[2]李鹤林,李霄,吉玲康,等.油气管道基于应变的设计及抗大变形管线钢的开发与应用[J].焊管,2007,30(05):5-11.

[3]ENDO S,ISHIKAWA N,OKATSU M,et al.Development of High Strength Linepipes with Excellent Deformability[C]∥Proceeding of HSLP-IAP2006,Xi’an:[s.n.],2006:170-176.

[4]SUZUKI N,OMATA K.Advances in High-performance Linepipes with Respect to Strength and Deformability[C]∥ProceedingsPipelineTechnologyConference.Yo-kohama:[s.n.],2002:188-273.

[5]SUZUKI N,TOYODA M.Seismic Loading on Buried Pipelines and Deformability of High Strength Linepipes[C]∥Proceedings Pipeline Technology Conference.Yokohama:[s.n.],2004: 601-628.

[6]ISHIKAWA N,OKATS M.Development of High Strength Linepipe with Excellent Deformability[C]∥Seminar Forum of theX100/X120HighGradePerformancePipeSteels.Halkidiki:[s.n.],2005:201-212.

[7]SHINOHARA Y,HARA T.Change of Mechanical Properties of High Strength Line Pipe by Thermal Treatment[C]∥Proceedings of 24th International Conference OMAE.Halkidiki:[s.n.],2005:212-216.

[8]TeradaY,ShinoharaY.HighStrengthLinepipewithExcellent HAZ Toughness and Deformability[C]∥Seminar Forum of the X100/X120 Grade High Performance Pipe Steels.Halkidiki:[s.n.],2005:313-323.

[9]KIM N J,THOMAS G.Steels for Linepipe[C]∥Proceedings of London Matals Society Conference,London:[s.n.],1983:121-124.

[10]ISHIKAWA N,OKATSU M.Mecanical and Metallurgical Properties of High Strength Linepipes for High Strain Application[C]∥Proceedings of International Pipeline Steel Forum,Beijing:[s.n.],2008:157-170.

[11]ISHIKAWA N,OKATSU M,ENDO S,et al.Design Concept and Production of High Deformability Linepipe[C]∥Proceedings of the 6th International Pipeline Conference.Calgary,Canada:ASME,IPC2006:10240.

[12]MOHR W,GORDON R.Strain-based Design Guidelines for Pipeline Girth Welds[C]∥Proceedings of the Fourteenth International Offshore and Polar Engineering Conference.Toulon:[s.n.],2004:10-17.

[13]SUZUKI N,ENDO S,YOSHIKAWA M,et al.Effects of a Strain Hardening Exponent on Inelastic Local Buckling Strength and Mechanical Properties of Linepipe[C]∥Proceedings of OMAE’01,20th International Conference on Offshore Mechanics and Arctic Engineering.Brazil:OMAE,2001:1-8.

[14]马鸣图,吴宝榕.双相钢-物理和力学冶金 [M].北京:冶金工业出版社,2009:105-113.

[15]SHINMIYA T,ISHIKAWA N.Development of High Deformability Linepipe with Resistance to Strain-aged Hardening by Heat Treatment 0n-line Process[C]∥Proceedings of the Seventeenth International Offshore and Polar Engineering Conference.Lisbon:[s.n.],2007:2963-2968.

[16]SPEER J G,MOON E.Analysis of Microstructure Evolution in Quenching and Partitioning Automotive Sheet Steel[J].Metallurgical and Materials Transactions A,2011:3591-3600.