X60钢级HFW焊管焊缝冲击韧性异常原因分析

赵金兰 , 雷俊杰 , 王高峰 , 聂向晖

(1.北京隆盛泰科石油管科技有限公司,北京 100101;2.中国石油集团石油管工程技术研究院,西安 710077;3.西安应用光学研究所,西安 710065)

高频直缝电阻焊管(HFW)是利用高频电流的集肤效应和邻近效应将管坯边缘加热到焊接温度进行挤压、焊接而成[1-2]。焊接过程造成了堆焊热循环峰值温度在管坯开口边缘的梯度分布[3],出现熔化区、部分熔化区及过热组织区等特征区域,焊缝周围的非平衡组织及粗大组织对焊管的性能产生了不利的影响;要保证焊缝质量,需合理控制焊接工艺,并进行焊后热处理,使其达到所需的使用性能。

HFW焊管的焊缝和热影响区是整个焊管的薄弱和危险区域,除应具有足够的强度和塑性外,还应具有足够的韧性。夏比冲击韧性是HFW焊管最重要的质量评价指标之一。本研究对某X60级HFW焊管进行了力学性能试验,对引起冲击韧性异常的原因进行了分析,探讨了改善焊缝性能的措施,实现了对焊缝质量的控制。

1 力学性能

1.1 试验材料及方法

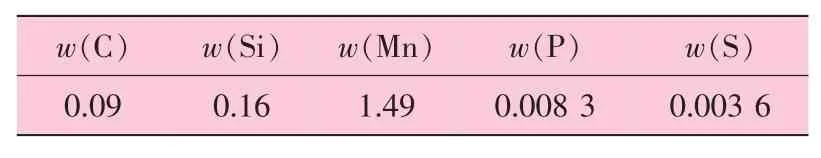

试验选用某钢管厂生产的X60级φ406.4 mm×8.7 mm HFW焊管,其主要化学成分见表1。

表1 某X60级HFW焊管的化学成分 %

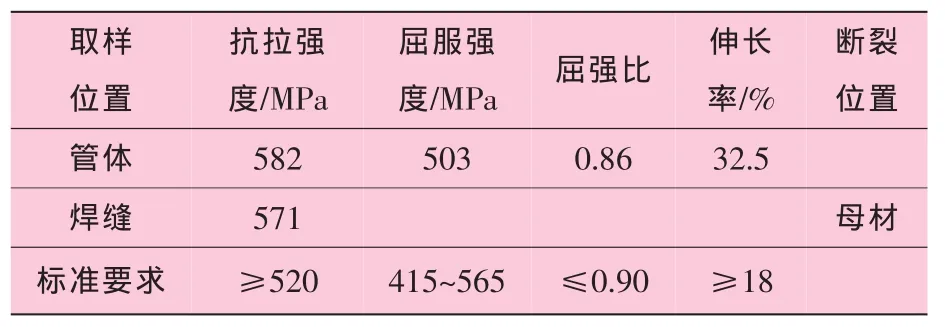

1.2 拉伸试验

在管体90°横向和焊缝上截取板状拉伸试样,试样宽度38.1 mm,标距50 mm。试验执行GB/T 228.1—2010。试验设备为UH-F500KNI拉伸试验机,结果见表2。试验结果表明,该规格焊管的拉伸性能符合相关标准要求。

表2 管体90°横向和焊缝的拉伸试验结果

1.3 压扁试验

截取100 mm长2根管段,依据GB/T 246—2007,在SHT4106压扁试验机上,将焊缝分别置于 0°和 90°位置, 压扁到 2D/3, D/3(D=406.4 mm),贴合,均未出现裂纹。

1.4 夏比冲击试验

在管体90°横向、焊缝及热影响区分别截取V形缺口夏比冲击试样,焊缝中心线与冲击试样长度方向垂直,且正好对准V形缺口位置。-20℃条件下,依据GB/T 229—2007,在PSW750冲击试验机上进行夏比冲击试验,试验结果见表3。试验结果表明,焊缝冲击试样的冲击功接近于零。

表3 V形缺口夏比冲击试验结果

2 试验结果与分析

2.1 金相组织

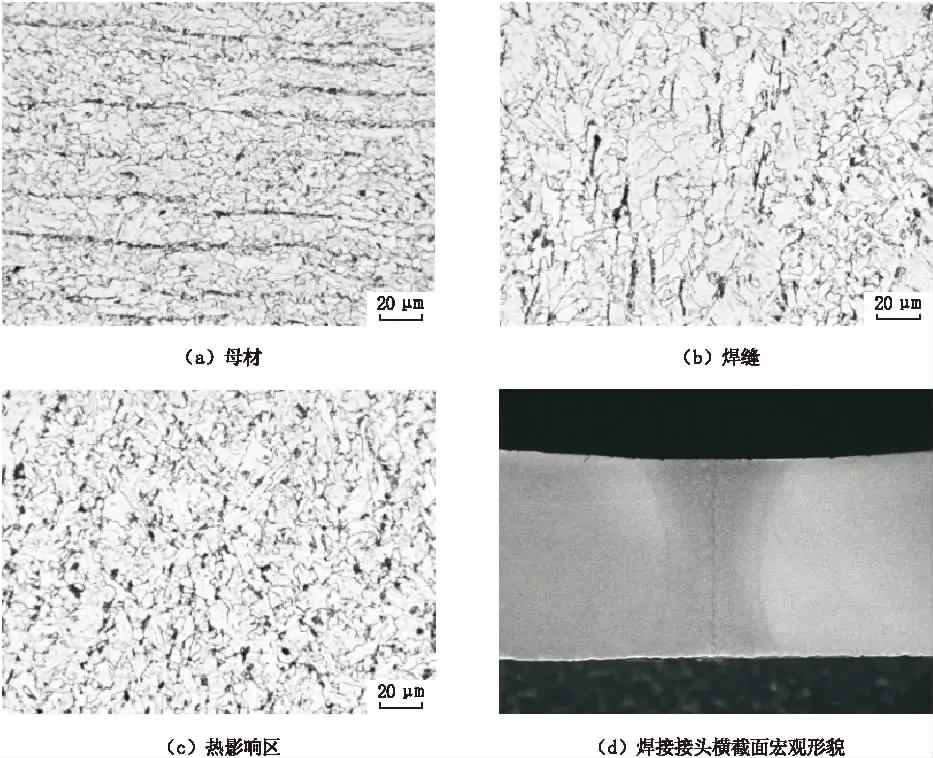

母材、焊缝及热影响区的金相显微组织如图1所示。

图1 母材、焊缝、热影响区的显微组织

从图1可以看出,母材组织为等轴细小的多边形铁素体+粒状贝氏体+少量珠光体,晶粒细小均匀,晶粒度10.6级,并伴有一定的带状组织(见图1(a));焊缝组织为贝氏体+多边形铁素体+珠光体,其晶粒明显比母材晶粒大得多,晶粒度10.0级(见图1(b));热影响区组织为贝氏体+多边形铁素体+珠光体,晶粒度为9.5级(见图1(c));焊缝熔合线完整,焊缝热影响区腰鼓型清晰(见图 1(d))。

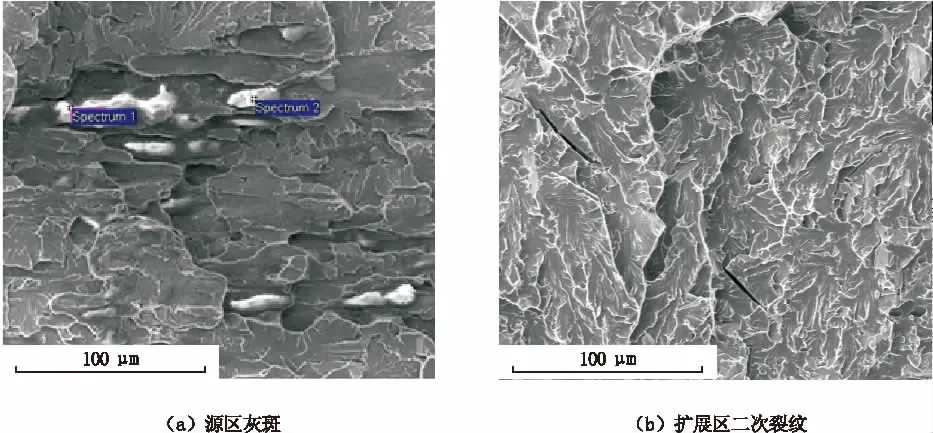

2.2 焊缝冲击断口的电镜扫描

对冲击韧性异常低的焊缝进行电镜扫描分析,发现源区有大量灰斑,扩展区有二次脆性裂纹,如图2所示。形成灰斑原因多为未熔合或熔融氧化物未能有效排出。未熔合部位的显微组织也多为 “氧化物夹杂”或 “灰斑”,两侧为细小的铁素体+珠光体,经焊缝90°压扁试验时,焊缝极容易开裂[4]。 本试样焊缝熔合线完整(见图 1(d)), 且焊缝0°和90°压扁试验时均未开裂,可以判断此灰斑不是由于未熔合而造成的。

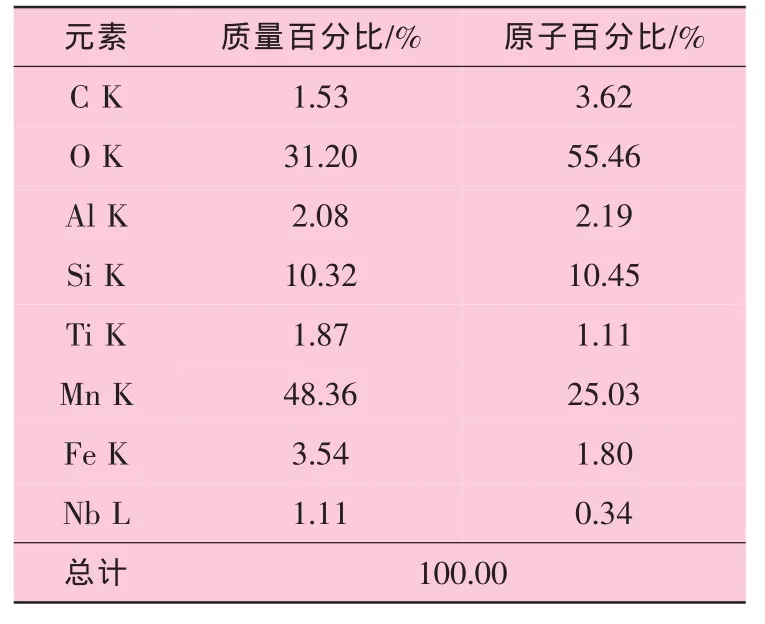

对源区(图 2(a))中的灰斑(两处)进行能谱分析,结果见图3~图4及表4~表5。

图2 焊缝电镜扫描结果

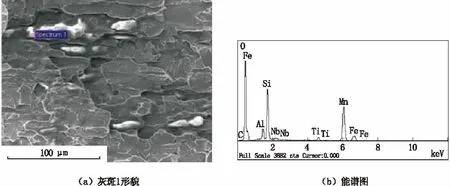

图3 源区灰斑1形貌及其能谱图

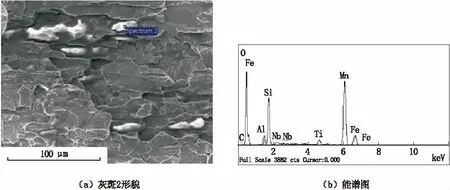

图4 源区灰斑2形貌及其能谱图

由图3~图4及表4~表5可见,灰斑的主要化学成分为O,Fe,Mn,Si,Ti和Al等。源区中的灰斑是由于焊接过程中被氧化的金属表面层未能有效地被挤出,产生大量氧化物夹杂,这些氧化物或夹杂物偏聚形成灰斑,从而导致焊缝冲击韧性异常低,严重时会使超声波探伤发生 “喷标”现象,甚至导致焊缝开裂。

表4 源区灰斑1的能谱分析结果

表5 源区灰斑2的能谱分析结果

熔合区夹杂物未能排出的原因:①焊接时焊接温度偏低,金属层熔化不充分,未能将氧化物夹杂带出;②钢管在进行高频对接焊时,板边平行度不好,使得焊接起始点的搭接状况不理想,成V形或∧形。呈V形搭接时,阻挡氧化物夹杂的排出;呈∧形搭接时,内侧焊缝的挤出物较少,未能将氧化物夹杂带出[5-6];③挤压辊压力不足,未能将氧化物夹杂挤出焊缝区。

由图2(b)的冲击试样扩展区二次裂纹可知,冲击断开中存在脆性裂纹。追溯脆性裂纹的产生原因,可发现图1(a)母材中存在一定的带状组织,且局部分布不均匀。带状组织一旦进入焊缝及热影响区,并露出管壁表面,在拉应力的作用下,极易导致焊缝开裂。另外,由于氧化物夹杂的偏聚形成灰斑,大大降低了焊缝金属的韧性,增加了低温脆性。

高频电阻焊管焊缝冲击韧性低,可通过热处理得到改善。热处理一般采用在线中频焊缝热处理,加热温度在Ac3以上50~100℃,可得到细晶粒的铁素体+珠光体组织,改善焊缝韧性[1]。

3 焊缝冲击韧性改善分析

焊接氧化物未能及时排出形成灰斑缺陷,从而引起疲劳强度和冲击韧性等关键指标大幅下降,也增加了热裂纹和层状撕裂的倾向。可见灰斑是焊缝中的危险缺陷。为了使焊接时熔融氧化物充分排出,保证焊缝质量,需从以下几方面加以控制。

(1)合理控制原材料的化学成分。高频焊接时,焊缝中的氧化物多以复合夹杂物的形式存在,其熔点取决于各种氧化物的相对含量,当氧化物的熔点高于焊接部分的熔点时,氧化物难以排出而残留于焊缝,且母材中的Mn和Si含量对复合夹杂物的熔点影响较大,应严格控制[7]。

(2)有效调整焊接温度、焊接速度、焊接挤压力等成型工艺要素,尽量降低焊接过程中氧化物的残留。

(3)控制母材带状组织,避免使用带状组织严重的母材。

(4)对焊后钢管进行在线热处理,控制加热温度在Ac3以上50~100℃。

4 结 论

通过对某钢管厂生产的X60钢级HFW焊管焊缝冲击断口扫描、能谱分析以及母材金相显微组织分析,发现了焊缝冲击韧性异常低的原因:

(1)焊接过程中被氧化的金属表面层未能有效挤出,产生大量氧化物夹杂,这些氧化物或夹杂物偏聚形成灰斑,是造成焊缝冲击韧性异常的主要原因;

(2)母材中的带状组织降低了冲击韧性,带状组织一旦进入焊缝及热影响区,并露出管壁表面,在拉应力作用下,极易导致焊缝开裂;

(3)焊后热处理工艺控制不当,也会影响焊缝的冲击韧性。

[1]李景学.HFW焊管焊接质量的影响因素分析及应对措施[J].焊管,2011,34(02):54-57,62.

[2]王立涛.高钢级管线钢的性能要求与元素控制[J].钢铁研究,2004(04):13-17.

[3]吴凤梧.国外高频直缝焊管的生产[M].北京:冶金工业出版社,1985.

[4]黄友阳.高频焊管金属流线的形成形态与分析[J].钢管,2000,29(06):31-36.

[5]史月丽,王振中,朱敦伦.高频焊管焊缝冲击韧性异常原因分析[J].理化检验-物理分册,2001,37(08):335-337.

[6]赵熹华.压力焊[M].北京:机械工业出版社,1994.

[7]徐学利,辛希贤,石凯,等.ERW直缝套管残余应力分布规律的研究[J].石油机械,2003(03):5-7,12.

[8]张嗣伟.石油连续柔性管技术的现状[J].石油专用管,1997(03):1-7.

[9]黄志潜,李平全.石油工业发展对油井管和管线管的要求与对策[J].石油专用管,1998(04):1-10.

[10]冯耀荣.ERW钢管焊缝灰斑缺陷及其预防—日本ERW钢管生产技术考察报告[J].石油专用管,1993(02):56-59.