显微形貌法用于管线钢止裂韧性参数CTOA测试的研究

刘 冬,李荣锋,邱保文,陈士华,吴立新

(武汉钢铁(集团)公司研究院,湖北 武汉 430080)

0 前言

为了适应天然气高压富气输送的需求,管线钢材料向高强度、高韧性方面发展,原有止裂韧性参数Charpy冲击功、落锤撕裂(DWTT)吸收能或剪切区域等已难以适用,需寻找新的止裂韧性参数。裂纹尖端张开角CTOA(crack tip opening angle)形象直观,测试过程也不复杂,可以满足高强度、高韧性管线钢止裂韧性预测的需要,被认为是一种具有发展前途的止裂韧性参数[1-3]。

目前测试管线钢裂纹尖端张开角CTOA采用的是国家标准GB/T 24522—2009《金属材料 低拘束试样测定稳态裂纹扩展阻力的试验方法》,其中推荐了4种CTOA测试方法[4]。显微形貌法测试过程与其他3种方法比较,尽管原理浅显,但测试过程相对复杂繁琐,目前在国内外均鲜有相关研究报道。本研究采用显微形貌法测试了X80管线钢的止裂韧性参数CTOA,探讨了显微形貌法实施的具体过程,有助于今后该方法更加广泛地应用。

1 显微形貌法原理及计算公式简化

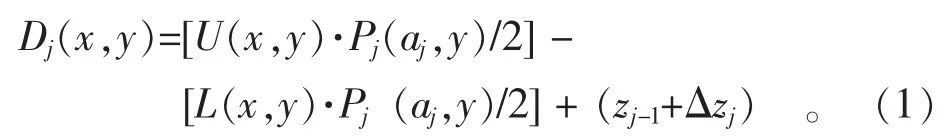

由于在扩展裂纹的裂尖产生不可逆塑性变形,显微形貌法分析CTOA就成为了可能。试验后,通过法向分离(通过一些名义上的弹性方法,如疲劳或解理断裂),测量和记录试样断裂表面的高度。由此获得2个离散定义的数学表面,U(x,y)和L(x,y),分别对应物理的上、下断裂表面。表面分离微分函数定义为[5]

式中:j—裂纹扩展量,为△a的第j个被测裂尖位置;

zj-1+△zj—裂纹张开位移;

Pj(y)—假设一试样移动的选择中心Oj为中心点,绕x轴平面转动的试样整体转动修正项(角度修正函数)。

公式 (1)较为复杂,不便于各分量的测量,为简化测试,以紧凑拉伸试样为研究对象,对公式(1)进行简化推导。

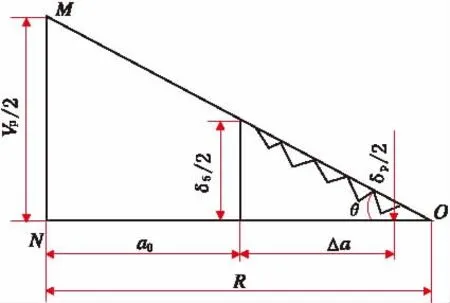

假设试样在加载过程中断裂面绕一个转动中心产生刚性转动,如图1所示。

图1 转动修正示意图

图1中O为转动中心,R为转动半径,当裂纹面绕O点转过一定角度后,裂纹嘴塑性张开位移Vp同裂尖张开位移δp之间存在如下几何关系

转动半径R源于刚性铰链模型,可表示为

式中:rp—转动因子;

a—试样裂纹长度;

W—试样宽度。

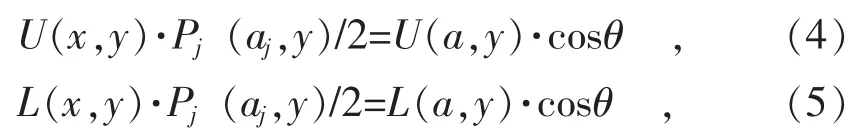

国家标准《金属材料准静态断裂韧度的统一试验方法》中推荐的rp是基于滑移线场理论或试验方法获得的,取值0.46。根据公式(2)和公式(3)可以求得裂尖张开位移δp,即公式(1)中裂纹张开位移 zj-i+△zj。 Pj(aj,y)/2 为转动修正项, 由于 x轴整体由ON平面转动到了图1中OM平面,转动角度为 θ。 Uj(x,y)·Pj(aj,y)/2 意思是断裂表面高度坐标在转动θ后的修正值,当x为裂纹总长a时,

其中,θ可根据公式(6)求得,

公式(1)可化简为

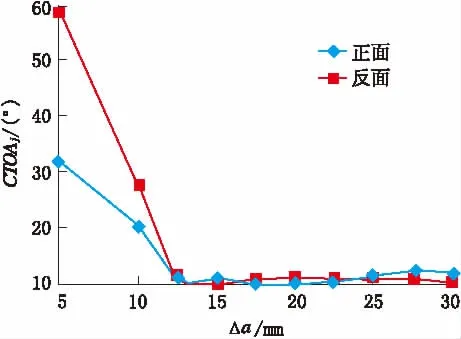

绘制Dj与△aj的变化关系曲线,斜率为Cj,就可依据公式(8)求得CTOA,

角度修正函数Pj(y)以及裂纹尖端张开位移δp的计算都需要先计算裂纹嘴塑性张开位移Vp和裂纹扩展量△a,这两个指标一般采用COD规测试。但在紧凑拉伸试样撕裂过程中,当裂纹嘴塑性张开位移Vp大到一定程度后,COD规会从刀口上脱落,无法继续测量。本试验考虑借鉴δ5间接测量法中相关方法测试裂纹张开位移δ5取代Vp,计算公式(2)及公式(6)也会做相应修改,修改为

其中:δp为裂纹尖端张开位移;δ5为预制疲劳裂纹尖端5 mm原始标距处的裂纹张开位移;而初始裂纹长度a0,裂纹扩展量△a和裂纹张开位移δ5通过撕裂试验时CM-01型稳态裂纹测试系统高速摄像采集图片并采用数值图像方法处理得到。

2 试验设备及材料选择

试验在MTS810-25型液压伺服材料试验机上进行。采用北京航空航天大学研制的CM-01型稳态裂纹测试系统测试裂纹嘴张开位移δ5和裂纹扩展量Δa。选用上海上光新光学科技有限公司生产的108JC型精密测量显微镜测试试样断裂后断裂表面高度。试验选用材料为X80管线钢,其力学性能见表1。试样选用标准紧凑拉伸试样,设计依据标准GB/T 24522—2009。

表1 试验用X80管线钢的力学性能

3 试验结果与分析

为了绘制CTOA-Δa阻力曲线,测试了试样正、反两面Δa分别为5.0 mm,10.0 mm,12.5 mm,15.0 mm,17.5 mm,20.0 mm,22.5 mm,25.0 mm,27.5 mm和30.0 mm的CTOA值。由于测试过程较为繁琐,仅以试样正面Δa=15.0 mm时为例,说明采用显微形貌法测试CTOA的试验过程。选取裂尖后面0.5~1.5 mm区间测试CTOA值,测试上、下两部分断裂试样裂纹扩展量分别为15.0 mm,14.5 mm,14.0 mm和13.5 mm处的断裂部位轮廓线高度 y0, y1, y2, y3和 y0′, y1′, y2′, y3′, 如图 2所示, 构建一组分离函数 U(x,y)和 L(x,y)。

图2 断裂表面高度测量示意图

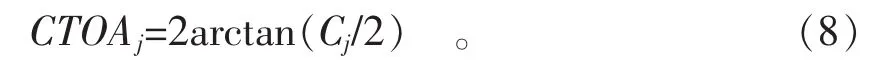

初始裂纹长度 a0=72.5 mm, a=a0+Δa=72.5+15=87.5 mm,试样宽度W=150 mm,根据公式(3)求得R=116.25 mm。数值图像法测试Δa为15.0 mm时,δ5为6.91 mm。根据公式(10)可以求得θ=4.53°。裂纹扩展量为15.0 mm,14.5 mm,14 mm和13.5 mm处的裂纹张开位移δpj可根据公式(9)求得。断裂表面高度,转动修正后断裂表面高度以及裂纹张开位移计算结果见表2。

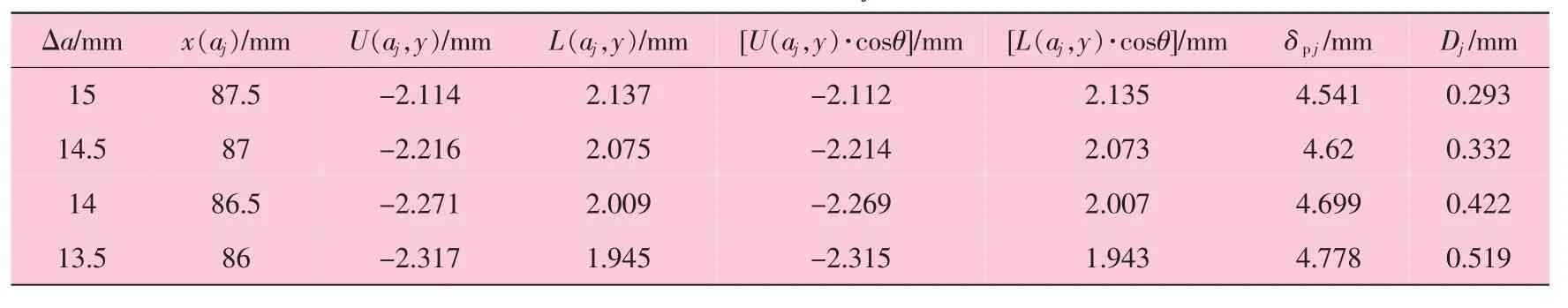

根据表2中Dj及Δa数据,绘制Dj随Δa变化曲线如图3所示。取距离裂尖0.5~1.5 mm三点(即Δa为14.5 mm,14.0 mm和13.5 mm三点)测试结果计算斜率Cj为-0.187,根据公式(8)求得 CTOAj为 10.69°。

表2 Δa为15.0 mm时Dj计算相关数据

图3 Dj随Δa的变化曲线

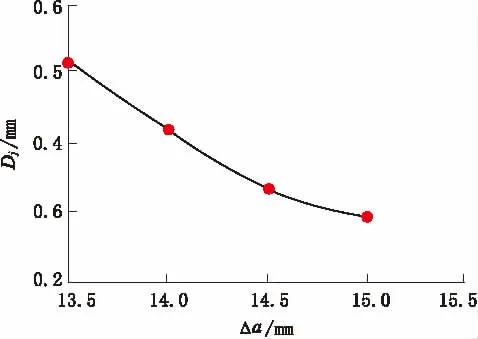

依据以上计算原理,可以求得试样正、反两面裂纹扩展量Δa为5.0 mm,10.0 mm,12.5 mm,15.0 mm,17.5 mm,20.0 mm,22.5 mm,25.0 mm,27.5 mm和30.0 mm处的CTOA值,绘制CTOA随裂纹扩展量Δa的变化曲线如图4所示。

图4 试样正反两面CTOA随Δa的变化曲线

从图4中可以看出,不管是试样的正面还是反面,随着裂纹扩展量的增加,CTOA的变化规律基本一致。裂纹扩展初期,由于存在裂纹前缘的钝化,然后启裂,裂纹上、下轮廓线较陡,在试样断裂过程中表现为CTOA值很大。随着裂纹扩展达到一定程度后,试样撕裂过程区域平稳,上、下轮廓线平直,在试样断裂过程中表现为CTOA值的变化趋于稳定,该阶段即为CTOA测量的稳态裂纹扩展阶段,该阶段的平均值定义为稳态裂纹扩展临界CTOA值,记为(CTOA)C。计算可得正、 反两面(CTOA)C分别为 10.90°和 10.65°。可以看出,试样正、反表面的CTOA测试结果是有所区别的,若以正、反两面测试CTOA的平均值来表征试样的真实CTOA,将更具有说服力。因此,可得到被测X80管线钢的(CTOA)C为 10.78°。

4 结 论

(1)以紧凑拉伸试样为研究对象,将标准GB/T 24522—2009中显微形貌法计算公式进行了简化,便于实际测量与计算。

(2)采用显微形貌法测试X80管线钢被测试样正、反两面的稳态扩展临界CTOA值,即(CTOA)C分别为 10.90°和 10.65°。 取二者平均值10.78°作为被测试样的(CTOA)C,相对传统单侧表面测试结果更具代表性。

(3)显微形貌法最大优势在于可以测试厚度方向的CTOA分布,即测试不同厚度层的CTOA值,但由于目前设备能力不足,无法做到试样断口的三维坐标测量,即无法测试试样断口不同厚度层的断面高度,因此CTOA值沿厚度的变化规律还有待进一步研究。

[1]赵忠庆,王生楠,茅佳兵.基于(CTOA)c评估结构断裂特性的方法研究[J].航空计算技术,2012,42(02):77-80.

[2]陈福来,帅健,许葵.管线钢断裂过程中CTOA的三维有限元模拟[J].石油化工高等学校学报,2009,22(02):56-58.

[3]帅健,陈福来,刘梅玲,等.X70管道钢裂纹扩尖端张开角的试验研究[J].工程力学,2008,25(07):201-205.

[4]GB/T 24522—2009,金属材料 低拘束试样测定稳定裂纹扩展阻力的试验方法[S].

[5]LLOYD W R,CLINTOCK F A MC.Microtopography for Ductile Fracture Process Characterization Part 2:Application for CTOA Analysis[J].Engineering Fracture Mechanics,2003(70):403-415.

[6]RUDLAND D L,WILKOWSKI G M,FENG Z,et al.Experimental Investigation of CTOA in Linepipe Steels[J].Engineering Fracture Mechanics,2003(70):567-577.

[7]陈福来,帅健,祝宝利.X80管线钢裂纹尖端张开角的试验研究[J].压力容器,2010,27(10):8-11.

[8]帅健,张宏,王永岗,等.输气管道裂纹动态扩展及止裂技术研究进展[J].石油大学学报(自然科学版),2004,28(03):129-135.

[9]NEWMAN JR J C,JAMES M A,ZERBST U.A Review of the CTOA/CTOD Fracture Criterion[J].Engineering Fracture Mechanics, 2003(70):371-385.

[10]HASHEMI S H.Comparative Study of Fracture Appearance in Crack Tip Opening Angle Testing of Gas Pipeline Steels[J].Materials Science&Engineering A,2012(78):1-14.