X80管线钢在模拟土壤溶液中的阳极溶解特征

申 毅,任国琪,王 荣

(西安石油大学 材料科学与工程学院,西安710065)

0 前 言

埋地长输油气输送管线通常采用涂层+阴极保护的联合防腐措施,涂层在使用过程中因老化、机械损伤和地质运动等不可避免地存在涂层剥离现象,形成局部的电化学环境,导致管道在运行压力下产生外应力腐蚀开裂(SCC)[1-3],这种SCC被认为是近中性pH-SCC,具有穿晶断裂特征[4-5]。由于近中性pH-SCC是涂层管道发生突发性破裂事故的主要风险之一,因而近年来引起了人们的特别关注。

近中性pH-SCC产生的基本原因是钢在电解质中的阳极溶解[6-8],即使在阴极保护条件下也难以避免。局部的电化学腐蚀在管道表面形成腐蚀坑,从而在服役载荷下产生应力集中。由于SCC裂纹通常形成于点蚀坑[9-10],则阳极溶解的动力学对SCC过程起重要的作用。在阳极溶解的同时,含有稀薄CO2的地层水中的阴极反应或阴极保护会使氢进入管道材料中产生氢脆,所以认为近中性pH-SCC的机理是阳极溶解和氢共同作用的结果[1,8],但不同研究所得到的结果差别很大[6,11]。管线钢近中性pH-SCC不同于经典SCC,管线在运行过程的应力波动或应变速率是裂纹萌生和扩展的必要条件[6,9],疲劳和腐蚀综合作用也是近中性pH-SCC的一个重要机制[5,12]。因此,本研究采用动电位极化方法研究了X80管线钢在NS4溶液中的阳极溶解特征,考察了局部电化学环境和波动应力对阳极溶解动力学参数的影响,并对阳极溶解促进近中性pH-SCC的机制进行了讨论,可为管道近中性pH-SCC的控制提供参考。

1 试验材料和方法

1.1 试验材料

试验材料取自X80管线钢管,其化学成分见表1,屈服强度为560 MPa,抗拉强度为650 MPa,屈强比为0.85。

表1 试验材料的化学成分 %

研究试样采用线切割从管道上切取,工作面为管道的外表面。一组试样为正方形片状电化学试样,其尺寸为10 mm×10 mm×2 mm,暴露面积1 cm2,其余非工作面用环氧树脂密封,与腐蚀介质绝缘;另一组试样为片状拉伸试样,标距范围尺寸72 mm×20 mm×2 mm,在试样中心位置留出10 mm×10 mm的暴露表面(面积为1 cm2),其余非工作面用704密封胶密封,与腐蚀介质绝缘。试验前工作电极的暴露表面采用100#~1000#砂纸逐级打磨,用无水乙醇除油,然后用蒸馏水清洗吹干后待用。

腐蚀溶液为NS4近中性土壤模拟溶液,采用蒸馏水和分析纯配制而成。溶液的组成为122 mg/L KCl, 483 mg/L NaHCO3, 181 mg/L CaCl2·2H2O 以及131 mg/L MgSO4·7H2O,测量其pH值在6.9~7.1。将此溶液作为基础溶液,采用质量分数为95%的冰醋酸,调整溶液的pH值可分别得到pH=5和pH=3的两种腐蚀溶液。

1.2 动电位极化测试

动电位极化测试采用三电极系统,试样作为工作电极,Pt作为辅助电极,饱和甘汞电极作为参比电极。极化测量从-850 mV开始,扫描到-500~-450 mV范围内停止,扫描速率为60 mV/min。在动电位极化测试前,先向腐蚀溶液通入纯度为99.5%的N2除氧30 min,然后在试验过程中持续通入95%N2+5%CO2混合气体,以模拟埋地管道涂层破损处的局部化学环境。

片状拉伸试样的动电位极化测试是在波动载荷下进行的,采用PLD-100kN型应力腐蚀试验机加载,循环应力最大值为0.8σs,最小值为0.72σs,应力比为0.9,载荷波动的频率为0.01 Hz,加载波形为三角波。电化学极化测试采用PS168电化学测量系统,测试在室温25℃下进行。

在控制电位的电化学极化过程中,研究电极的极化电位和静极化电流密度之间关系,符合电极动力学方程[13]

式中:i—电化学极化时的净电流密度;

E—极化电位;

icorr—腐蚀体系的腐蚀电流密度;

Ecorr—腐蚀电位;

ba—阳极Tafel常数;

bc—阴极Tafel常数。

在弱极化区 10 mV<|E-Ecorr|≤50 mV, 根据式(1)采用迭代拟合方法[13]编制计算机程序,在最佳拟合条件下可求出电化学参数ba,bc和icorr,以分析电化学腐蚀的机制和阳极溶解动力学。

2 试验结果与讨论

2.1 X80管线钢的电化学极化特征

图1为X80管线钢试样在pH=7近中性NS4溶液中的动电位极化曲线。可以看出,X80管线钢在NS4溶液中呈现活性阳极溶解特征,即在阳极极化部分阳极电流密度随极化电位的增加而增加,说明在阳极溶解过程中没有形成钝化膜。在极化曲线上,电流密度为0时对应的极化电位称为腐蚀电位Ecorr,它是试样总阳极反应电流密度等于总阴极反应电流密度时的电位值,3次重复试验得到的Ecorr平均值为-694 mV,其变化范围在10 mV以内。

图1 X80管线钢在pH=7的近中性NS4溶液中的极化曲线

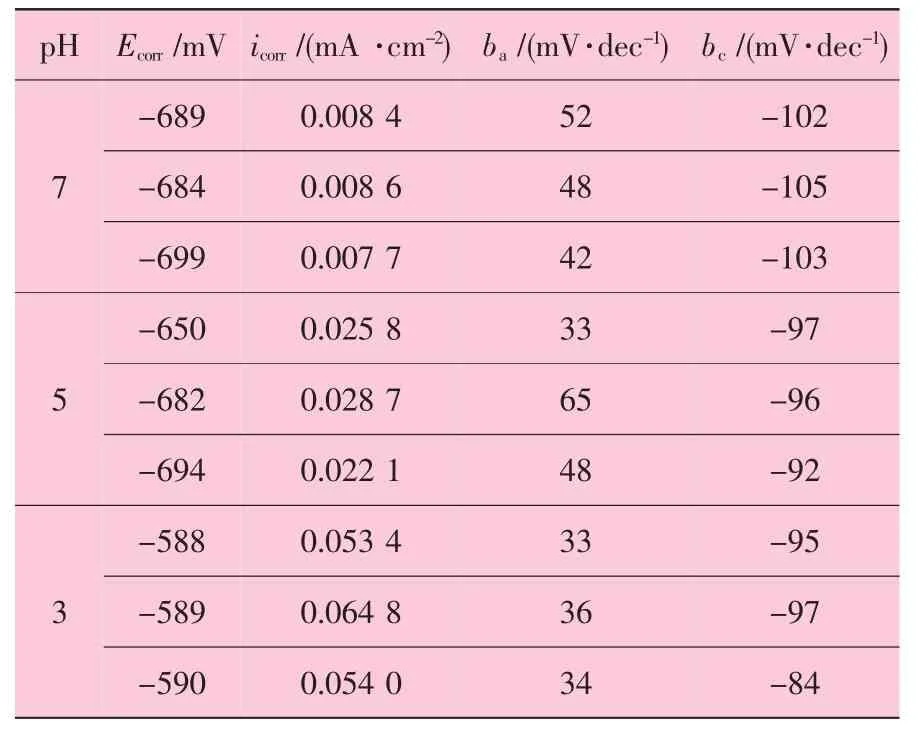

表2列出了采用弱极化区数据迭代拟合计算3次重复试验的电化学极化参数。可以看出,pH=7时阳极Tafel常数ba在42~52 mV·dec-1范围,平均值47 mV·dec-1; 阴极 Tafel常数 bc在-105~-102 mV·dec-1范围,平均值为-104 mV·dec-1。对除氧通95%N2+5%CO2的NS4溶液,应该属于稀薄CO2水溶液,其腐蚀的电化学过程应该包括铁的阳极溶解和氢的还原2个共轭过程,过程的总反应为:Fe+CO2+H2O→FeCO3+H2。电化学腐蚀通常伴随在试样表面形成腐蚀产物FeCO3,其保护性取决于腐蚀产物的形成条件。

表2 X80管线钢试样在NS4溶液中的电化学参数

在电解质中,钢材料的阳极反应通常采用一步反应机理,

25 ℃阳极 Tafel常数 ba=2RT/2F=59 mV·dec-1,R,T和F分别为气体常数、试验的绝对温度和法拉第常数。该值比试验得到的ba平均值47 mV·dec-1要高26%。但是,钢材料的阳极反应也可以通过多步反应机理[14]得到:

按此多步机理,在25℃时,阳极Tafel常数ba=2RT/3F=39 mV·dec-1。该值比试验得到的ba平均值47 mV/dec要低20%。因此,考虑到阳极可能存在的浓差极化,X80管线钢在NS4溶液中的阳极过程应该为多步反应机理。

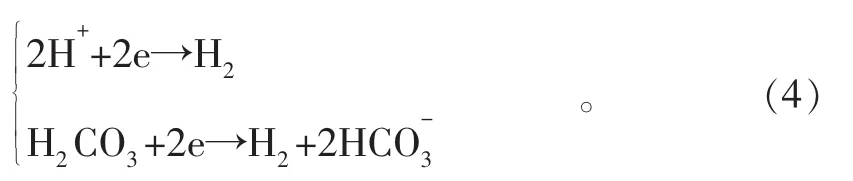

在除氧且持续通95%N2+5%CO2的NS4溶液中,还原性离子为H+,也可能是溶解CO2形成的H2CO3,阴极反应通常是一步反应机理,

25℃阴极 Tafel常数 bc=-2RT/2F=-59 mV·dec-1。该值比试验得到的bc平均值-104 mV·dec-1要高76%,这是阴极存在浓差极化导致阴极Tafel常数的降低或绝对值的升高。

2.2 溶液pH值对电化学极化的影响

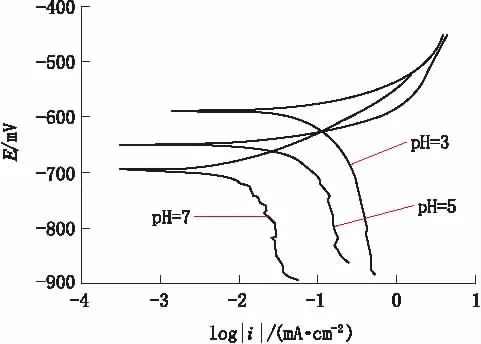

图2为X80管线钢试样在pH=3和pH=5的NS4溶液中的典型动电位极化曲线,作为对比,图中亦画出了pH=7时的典型动电位极化曲线。由图2可以看出,溶液pH值降低,腐蚀电位Ecorr向正的方向移动。当pH=3和pH=5时,X80管线钢试样依然呈现阳极溶解特征,但因为Ecorr随pH降低而正移,极化曲线也向上和向右方移动。

图2 X80管线钢在不同pH值NS4溶液中的典型极化曲线

图3给出了阳极和阴极Tafel常数值与溶液pH的关系,其中曲线为平均值。从图3可以看出,当溶液pH值在3~7范围内时,溶液pH值降低,Tafel常数ba和bc的值也稍有降低,ba的平均值在式 (3)和式(2)计算的Tafel常数范围内,bc的平均值低于式(4)计算的Tafel常数。因此,溶液pH值的降低对阳极和阴极反应的机制没有明显的影响。

图3 阳极和阴极Tafel常数值与溶液pH值的关系

图4为腐蚀电流密度与溶液pH值的关系,其中曲线为平均值。溶液pH值在3~7范围内时,随着溶液pH值的降低,阳极溶解电流密度增加。这主要是由于pH值降低,溶液中的H+浓度升高,H+的去极化作用增强,同时也加速了阳极过程,从而增加了阳极溶解的电流密度。

图4 腐蚀电流密度与溶液pH值的关系

2.3 波动应力对电化学极化的影响

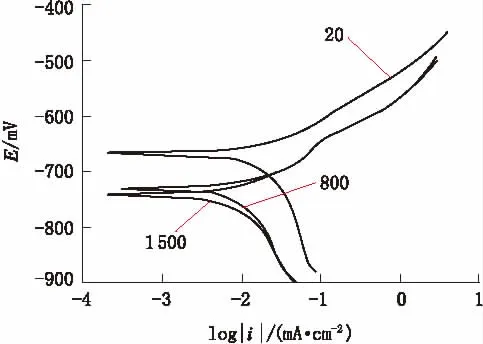

图5为X80管线钢在pH=7的NS4溶液中经过20次、800次和1 500次应力循环后的典型动电位极化曲线。在开始的20个循环后,测量的腐蚀电位较800次和1 500次高,主要是因为试样在大气中预腐蚀的氧化膜受溶液中腐蚀性阴离子的作用发生溶解,所以20个循环次测量的极化曲线位于上方。

采用弱极化区数据迭代拟合计算不同循环次数,3次重复试验的电化学参数拟合的结果列于表3中。由表3可见,阳极Tafel常数ba在43~61 mV·dec-1范围,阴极Tafel常数bc在-120~-71 mV·dec-1范围,与表2中pH=7的NS4溶液中的分析值相近,所以波动应力循环对阳极溶解的机理没有明显的影响。但是,解析得到的腐蚀电流密度却随波动应力循环次数的增加而降低,这主要是因为腐蚀产物的形成改变了试样的表面状态。一种可能是腐蚀产物覆盖试样表面,降低有效腐蚀表面面积;另一种可能是膜的有限保护性。从表面状态上考虑,可认为开始的20个循环后试样的表面状态与表1中pH=7的NS4溶液极化测量的相近,则开始的20个循环后解析得到的平均电流密度为0.013 6 mA·cm-2,比没有应力循环的平均电流密度0.008 2 mA·cm-2高66%,因此波动应力加速阳极溶解过程[6,11]。

图5 X80管线钢在NS4溶液中波动应力循环不同次数后的极化曲线

表3 X80管线钢试样在NS4溶液中不同应力循环下的电化学参数

2.4 关于阳极溶解对SCC过程的影响

当管线钢在NS4溶液中时,电化学腐蚀优先发生在晶粒内[15]。该过程包括阳极和阴极反应,一些区域作为阳极,其他区域作为阴极,则管线钢的腐蚀电流密度icorr可表示为

式中:ia和ic分别为阳极和阴极反应的电流密度。

当腐蚀产物表面与局部活性点之间形成宏观腐蚀电池时,局部的阳极溶解电流密度icorr为

式中:ig为局部腐蚀电池的电偶电流。

当icorr增加时,局部阳极溶解电流密度icorr,L增加,加速了局部腐蚀的发生。因此,局部环境pH值的降低和循环应力会提高icorr,从而增加icorr,L。

当管道表面形成局部的腐蚀坑后,腐蚀坑在管道运行压力下产生局部的应力集中σL,

式中:Kt和σ分别为腐蚀坑的应力集中系数和管道内压所产生的应力。

当σL大于管线钢的断裂强度时,SCC裂纹穿晶形成,然后SCC裂纹在波动应力和阳极溶解等因素的作用下扩展。裂纹尖端的局部阳极溶解主要控制管线近中性pH-SCC过程[16],同样局部环境pH值的减低和循环应力加速近中性pH-SCC的裂纹扩展过程。当然,溶液pH值降低,阴极析氢作用增强,加速材料的氢脆,关于氢脆对近中性pH-SCC过程的影响将另文研究。

3 结 论

在近中性NS4模拟土壤溶液中,X80管线钢的电化学腐蚀具有活性溶解特性,阳极过程为多步反应机理,溶液pH值和循环应力对阳极反应的机理没有影响。当溶液pH值为3~7时,随着溶液pH值的降低,阳极溶解电流密度增加。波动应力促进阳极溶解过程,提高阳极溶解的电流密度。

[1]PARKINS R N.Investigations Relating to Environment Sensitive Fracture in the TransCanada Pipeline System Report to TCPL[R].1988.

[2]MARTINEZ F H,STAFFORD SW.EPNG Develops Model to Predict Potential Locations for SCC[J].Pipe Line Ind.,1994, 77(07): 29.

[3]SHIPILOV S A,MAY I L.Structural Integrity of Aging Buried Pipelines Having Cathodic Protection[J].Eng.Fail.Anal., 2006, 13(07): 1159.

[4]GU B,YU W Z,LUO J L,et a1.Transgranular Stress Corrosion Cracking of X-80 and X-52 Pipeline Steels in Dilut Aqueous Solution with Near Neutral pH[J].Corrison,1999, 55(03): 312.

[5]PARKINS R N, BLANCHARD W K, DELANTY B S.Transgranular Stress Corrosion Cracking of High-pressure Pipelines in Contact with Solutions of Near Neutral pH[J].Corrion, 1994, 50(05): 394.

[6]LU B T, LUO J L, NORTON P R, et al.Effect of Dissolved Hydrogen and Elastic and Plastic Deformation on Active Dissolution of Pipeline Steel in Anaerobic Groundwater of Near Neutral pH[J].Acta Materialia,2009, 57(01): 41.

[7]JAVIDI M,HORE S B.Investigating the Mechanism of Stress Corrosion Cracking in Near Neutral and High pH Environments for API 5L X52 Steel[J].Corrion Science,2014(80): 213.

[8]LIU Z Y,LI X G,CHENG Y F.Mechanistic Aspect of Near Neutral pH Stress Corrosion Cracking of Pipelines Under Cathodic Polarization[J].Corrion Science,2012(55): 54.

[9]VAN BOVEN G,CHEN W,ROGGE R.The Role of Residual Stress in Neutral pH Stress Corrosion Cracking of Pipeline Steels Part I:Pitting and Cracking Occurrence[J].Acta Materialia, 2007, 55(01): 29.

[10]ESLAMI A, FANG B, KANIA R, et al.Stress Corrosion Cracking Initiation Under the Disbonded Coating of Pipeline Steel in Near Neutral pH Environment[J].Corrosion Science, 2010, 52(11): 3750.

[11]TANG X,CHENG YF.Quantitative Characterization by Micro-electrochemical Measurements of the Synergism of Hydrogen,Stress and Dissolution on Near Neutral pH Stress Corrosion Cracking of Pipelines[J].Corrion Science,2011, 53(09): 2927.

[12]ZHANG XY,LAMBERT SB,SUTHERBY R,et al.Transgranular Stress Corrosion Cracking of X60 Pipeline Steel in Simulation Ground Water[J].Corrion,1999,55(03):297.

[13]宋诗哲.腐蚀电化学研究方法[M].北京:化学工业出版社,1988.

[14]BOCKRIS J, DRAZIC D, DESPIC A R.The Electrode Kinetics of the Deposition and Dissolution of Iron[J].Electrochimica Acta, 1961, 4(02): 325.

[15]LIU Z Y,LI X G,CHENG Y F.In-situ Characterization of the Electrochemistry of Grain and Grain Boundary of An X70 Steel in A Near Neutral pH Solution[J].Electrochem.Commun., 2010, 12(07): 936.

[16]CHENG Y F,NIU L.Mechanism for Hydrogen Evolution Reaction on Pipeline Steel in Near Neutral pH Solution[J].Electrochem.Commun., 2007, 9(04): 558.