射线照相及其在不锈钢焊管质量检测中的应用

——中外不锈钢管标准细节比较研究之六(上)

何德孚,王晶滢

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江 湖州313105)

1 概 述

因某项海工产品所涉一宗不锈钢管工贸中发生问题及争议,笔者查阅了焊缝X射线照相检测(RT)相关国内外标准,其中包括:GB/T 3323—2005, JB/T 4730.2—2005, GB/T 19348.1 ~2—2003, GB/T 23901.1~5—2009, GB/T 23909.1~3—2009; ISO 5576: 1997, ISO 5579: 1998, ISO 9712: 2012, ISO 10893-6~7: 2011; ASTM E94-04(R2010), E390-11, E747-04(R2010), E999-10, E1000-98(R2009), E1025-11, E1032-12,E1254-08, E1255-09, E1316-13d, E1416-09,E1647-09, E1815-08(R2013); JISZ3106: 2001;ASMEB31.1, B31.3—2012, ASME B PVC—2013;AWSD1.6—2005中有关RT条款等和近几年出版的手册和教材[1-10]。发现RT虽然是一种相对较为成熟、国内外早已在碳素及低合金结构钢焊接生产中积累了丰富经验的有效焊缝质量无损检测(NDT)方法,但由于射线检测方法本身固有的弱点, 其检测缺陷(defects)或瑕疵(imperfections)、不连续性(discontinuities)(这3个词是国内许多文献、词典乃至标准中大多都(译)称缺陷,国际上则早已有明确区分[1-2])的灵敏度受胶片品质和种类、屏蔽层和暗盒与胶片构成的成像系统、X射线设备和拍摄技术参数、胶片显影定影操作参数、读片设备条件及评片者经验等诸多因素影响(见图1),实际应用中误判或漏判及引起的争议案例并不罕见。特别是随着不锈钢和铝合金等材料品种的不断增加,因静电斑纹等伪像(artifacts)及衍射(diffraction)斑纹(假像)引起的误判时有所闻。说明射线检测的评判决非仅是缺陷评估标准及评判者经验的简单问题。虽然这两者也很重要,但更重要的却是上述诸多因素决定的所拍摄胶片的影像质量及其可检测缺陷的灵敏度,此外还涉及设备和操作过程的稳定性及重现性,并跟检测件的几何尺度及材质决定的不连续性固有特征(包括母材和焊缝的结晶组织结构特征)有着密切联系。美国从1952年颁布E94,1959年颁布E142,到1996年颁布E1815前后相隔45年。我国2003年和2009年参考ISO 11699和ISO 19232颁布GB/T 19348和GB/T 23901等的历程表明,人们经过长期实践才不断深化对RT方法认识的渐进过程。笔者试图从综合射线检测优缺点和E390对各类钢焊缝不连续性分辨能力的分解入手,然后在分析不锈钢焊缝射线照相中易见的衍射斑纹产生原因基础上,剖析单面焊双面一次成形不锈钢薄壁单道及厚壁双面或单面多道熔化焊管焊缝的缺陷及其射线检测特征,比较国内外管道标准和不锈钢管制造标准中对焊缝检测方法规定的细节差异。指出射线检测并非所有不锈钢焊管质量检测的最佳选择;只有采用双面或单面多道焊的不锈钢焊管,特别是加填充焊丝的厚壁焊管必须采用RT方法检测,但焊缝质量的判定还得靠目测检测等方法的配合。为了保证RT检测质量应尽可能采用单壁技术。

限于笔者的认识水平和本文篇幅,文中难免有偏颇或不当之处,敬请知者批评指正,更盼有识之士通过试验和理论研究廓清尚存疑惑。

图1 射线照相图象质量的影响因素[1-8]

2 RT的优缺点

获得广泛认可的RT优点是:①能提供气孔、夹渣、未焊透等焊缝缺陷的真实、永久性记录;②可适用各种类型材质、形状和尺度不同的产品检测;③对大多数引起横截面或厚度减低的不连续性都很敏感;④能提供大多数不连续性的具体定位及形态特征;⑤是一种体积型的NDT,尤其适合未及表面的内部缺陷的检测;⑥已有60余年应用经历,包括医学RT在内总体信誉较高[7-9]。

但是随着NDT检测要求的不断提高,认识到RT也有许多缺点,分别是:①藉胶片记录的真实图象质量会随时间变异,必须十分注意保存环境及使用操作才能保持其有效性,采用数字图象技术虽可克服这一缺点,但直观性和真实性都可能被讯号处理过程所淹没或增加噪声,致使其检测灵敏度至今尚难以达到照相检测的水平;②必须根据受检材料选择合适的射线源能量级别;③设备初始投资和耗材都很昂贵,是一种高碳排放的NDT方法;④检测灵敏度受缺陷方向性制约,对面积型缺陷的检测灵敏度不高[9],微裂纹是检测不出的[2];⑤对人体和环境有安全隐患,必须严加防护;⑥RT操作及评片人员必须接受严格的培训和考核取得认证资质。提高摄片质量、防止和识别伪像显然是其关键,就像年轻医生会根据X光片清晰伪像诊断出癌症或反之造成漏诊,资深医生却能识别伪像和模糊假像,其重要素养就在于能综合患者的自诉及其他检验结果而并非只看X光片影像。焊缝射线检测评判也应关注其他NDT方法的配合[1,8],过度依赖或只信赖射线检测的观点是不可取的。

3 ASTM E390给出的启示

E242和E390是ASTM在1969年前就颁布的两项辅助钢焊缝射线照相评判用参考标样照相及文字说明,其中前者曾列在ASME BPVC作为参考。E390则是所有上述ASTM标准中唯一注明为美国国防部认定其所属机构可采纳的标准,是否说明其对军品检测有重要价值值得考量。下面引述其中某些条款只是为从中获得有益的启示。

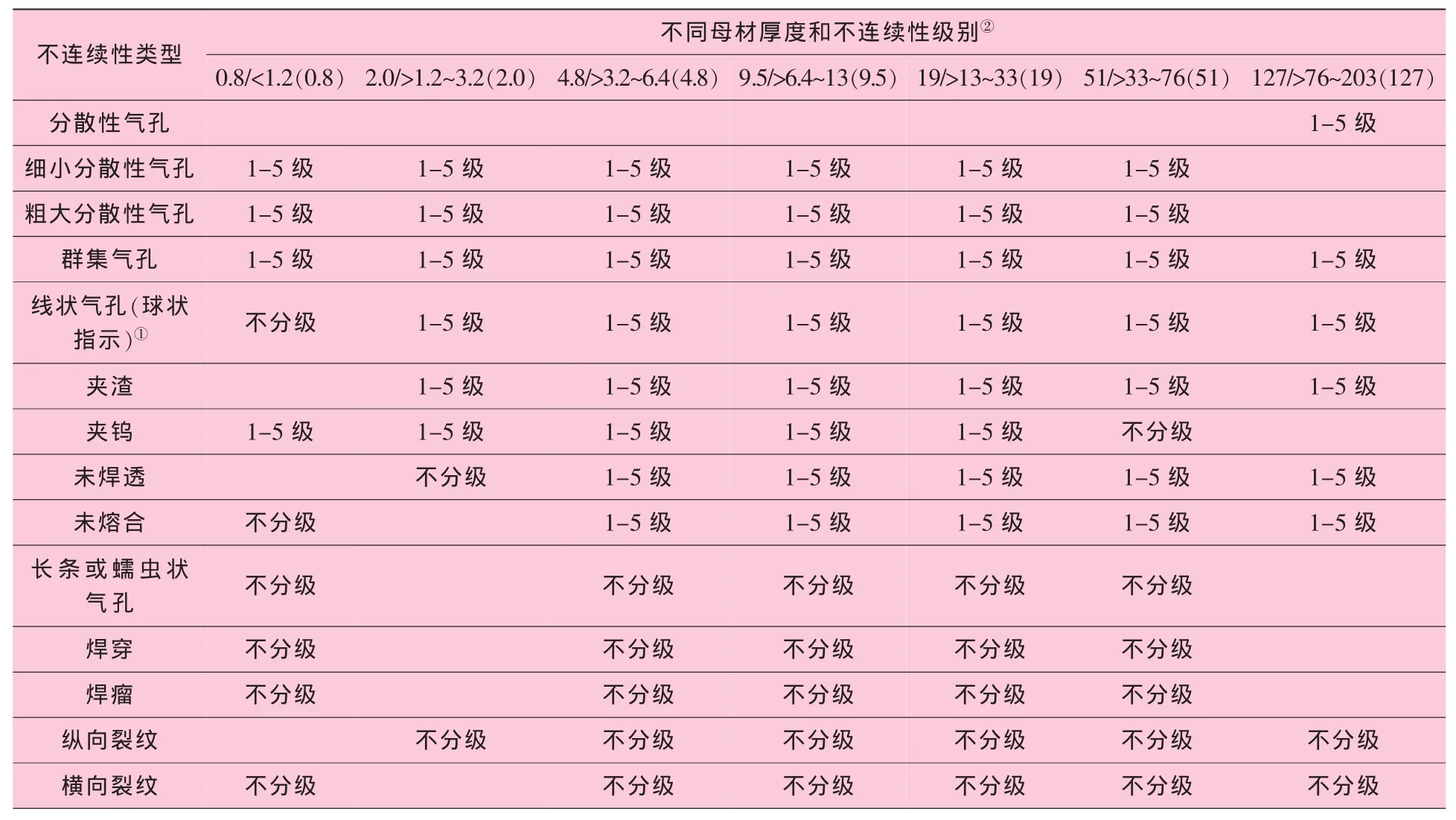

(1)E390中用表格给出的不同厚度、各类不连续性射线照相例证(标样)分为两类,即分级和不分级。各种气孔、夹渣、夹钨、未焊透、未熔合在全部或大部厚度都是可分级检测其严重程度的,说明对这些缺陷都是灵敏的。但各种裂纹、咬边、长条状气孔及2 mm以下薄板焊缝的未焊透等都是不分级的,实际是对这些类型不连续性难以分级或灵敏度不高(见表1)。

表1 不同母材厚度射线照相例证(标样)不连续性的类型[1]

续表

(2)4.2条款指出 “不分级的不连续性是作为信息用的”。附录X1.2还提示:“所有胶片上裂纹迹象显示要用恰当的其他NDT方法进行研究后才能作出评判”。可见其对此类不连续性评定的谨慎程度。

(3)7.1.1条款指明:“分级的参考照相可整体或局部用作特定产品的合格评判标准”,但要按产品使用要求的不同确定多长焊缝允许哪一级不连续为合格级别。

(4)6.7和6.8条款指明焊瘤、烧穿这两种不连续性只出现在单面焊缝中,其余则在双面或单面焊缝中都可能出现。说明双面或单面焊接是X射线照相检测首先应关注的要件。

(5)表2注明所采用胶片多为ASTM E94-83中的1级,但也有采用当时尚未列入E94的超细颗粒度和高对比度的胶片。按照目前国际上已有的胶片分类标准(表3),表2所采用分别为T2和C4级或T1和C1级胶片。显然采用这样高级别的胶片和表2所示参数都有助于提高标样照相的质量及灵敏度。实际应用中胶片级别可能低于表2,照相质量也可能会更低一些。 例如 GB/T 3323—2005及 JB/T 4730.2:2005规定的胶片级别为T3/C5(A级)或T2/C4(B 级)以上。

由以上可见,即使是军品检测,X射线照相也不能作为唯一的依据。

表2 射线照相技术①参数[1]

表3 射线照相用胶片的新归分级标准汇总对照

4 不锈钢焊缝X射线照相中的衍射斑纹

早在1960年以前就有某些轻合金铸件X射线照相会出现特定斑纹(mottling)的讨论[10],文献[11-13]对奥氏体不锈钢焊缝X射线照相中此类斑纹有过较深入的试验研究及探讨,标准JISZ3106:2001根据其中某些研究在其附录中有一简要归纳,并称之为衍射斑纹。文献[3-5]对此所作论述与此类同。综观国际上现有文献,笔者认为JISZ3106附录5的归纳可能因过分简单而存在某些片面或不恰当之处。

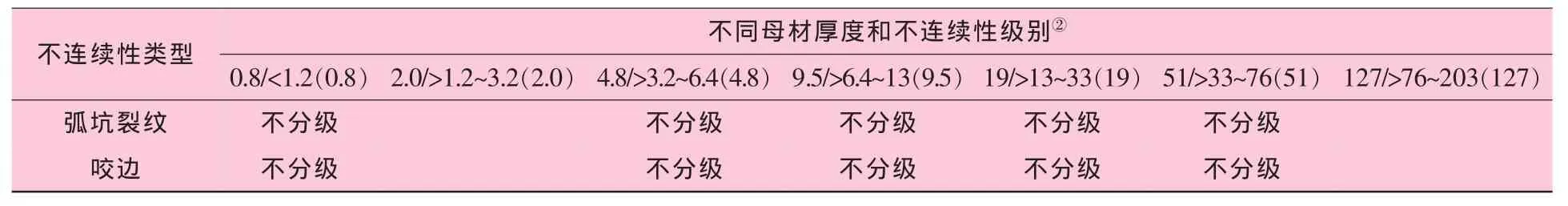

4.1 各向异性的晶体物理构造是构成斑纹的根本原因

文献[10]用直径225 mm镁铸锭近底部横向切取的10 mm厚试样的X射线照片(见图2)讨论了斑纹的形成原因,外貌跟宏观金相浸蚀磨片光镜照相相似的斑纹实际是清晰显示出从铸锭模壁向中心产生的粗大柱状晶并在中心汇聚的形态,这些化学上均质的相邻晶体唯一区别是晶体中原子堆垛方向,即晶粒生长方向不相同;X射线在这些晶粒中沿某些特定晶格平面反射与入射X射线叠加后穿透晶粒,最终影响胶片接受能量,就会出现图2所示图像。这里所指特定晶格平面反射即入射X射线与晶格上堆垛的原子外层电子碰撞而改变方向的散射,衍射是其简称。由于化学上匀质的晶体从空间堆垛的物理结构上看是各向异性的。以面心立方晶为例,从图3所示堆垛成球状的原子或分子单晶体中可见各个方向上原子堆垛密度是不一样的,111及1T1等晶格平面上的堆垛密度将大于100和010等晶格平面。晶粒生长方向不同的晶体在定向X射线照相胶片中就会显示特定的反映晶粒生长方向的影像,恰当应用这种影像可用来测定晶粒大小。但在X射线不连续性或缺陷检测中,这类斑纹却会降低照相对比度和照相质量,从而使缺陷的辨认更加困难。

图2 直径225 mm试验镁锭近底部10 mm截片的X射线照片

图3 面心立方晶体中原子堆垛的方向性[10]

4.2 晶粒大小对晶体衍射斑纹的决定性影响

美国NDT学会编辑的NDT手册[8]指出:只有样品厚度相对较小,而晶粒尺寸却足够大(到厚度的若干分之一时)才会在射线照相时出现X射线散射,即晶体衍射造成的斑纹。在大多数工业应用中样品的晶粒尺寸都非常小,众多方向各异的晶粒将使上述散射均匀分布在整个受感胶片平面上,因此不会观测到上述斑纹。这可能就是大量应用的碳素或低合金结构钢焊缝X射线照相中并未发现此类斑纹的原因。值得注意的是,目前发现上述斑纹的铝合金和奥氏体不锈钢均为面心立方晶体,而镁则为密排立方晶体,但其体积堆垛密度却均为0.74,所含空隙半径则均为0.414r(8面体空隙)和0.224 7r(4面体空隙);而碳和低合金钢的体心立方晶体(镁素体)体积堆垛密度仅为0.68,所含空隙半径分别为0.155r及0.296r(以上r皆为原子半径均值),虽然空隙数量更多,但每个空隙体积更小而分散。笔者认为这可能是值得深究的一个深层次原因。

4.3 晶界偏析等不连续性是引起奥氏体不锈钢焊缝衍射斑纹的更直接诱因

文献[12-13]和JISZ3106均把奥氏体不锈钢X射线照相中出现的衍射斑纹分为羽毛状、斑点状和线状3种类型。其中羽毛状和斑点状斑纹其实是跟焊缝两侧从母材半熔化晶粒上外延生长的柱状晶生长曲线形状密切相关的;文献[13]明确指出前者是焊速较低,后者是焊速较快时不同晶粒生长曲线形状相对应的。文献[11]则指明所呈现斑纹是跟晶界相对应的。而线状斑纹实质是焊缝中心线晶界相对应的,这些线状斑纹可能单独出现,也可能跟羽毛状或斑点状混合呈现。因此文献 [8]指出这些斑纹的成因是晶界偏析(segregation)和多孔性(porosity),后者可以理解为晶界随机配位时经常会出现的晶格空位和错位,使晶界晶体组织疏松,密度较低[14]。文献[11]还用拉伸试验测定的延伸率数据证明这种X射线照相出现的斑纹对比度越高,延伸率越低的相关性(见图4),这些斑纹实际是晶界偏析、微裂纹和多孔性等构成的不连续性造成的,而这难以仅用晶体衍射现象解释。也就是说这些斑纹的成因与缺陷影像成因有相似之处,但都可能受晶体衍射的影响[11-13]。JISZ3106的归纳显然过于简单,甚至可能是一种误导。

图4 奥氏体不锈钢焊缝金属的伸长率与射线照相对比度的关系

4.4 衍射斑纹的识别

(1)文献[8]指出:“由多孔性和偏析形成的斑纹有时会与晶体衍射引起的斑纹相混淆。两者的识别方式是通过使样品在X射线中心束垂直平面旋转1°~5°连续作两次拍摄照相,多孔性或偏析形成的斑纹变化很小,而晶体衍射引起的斑纹会有很大变化。但有一些照相上斑纹会把两者影响混合在一起,需要细致观察才能识别。”

(2)文献[8]还指出:“提高X射线的管电压和采用铅箔屏蔽可减低甚至消除由衍射引起的斑纹。但前者会使照相对比度降低。因为难以用公式表达这一规律,或许要两者合用并通过试验才能取得效果。”

以上所述显然与JISZ3106附录5的归纳有明显差别,但却与文献[11-13]许多试验结果基本一致。

4.5 斑纹与缺陷成像的识别

文献[12-13]指出,斑纹在不锈钢焊缝射线检测中出现的频度很高(见表4)。根据经验或采集的标样照相,其中约40%可以判定就是此类斑纹而非缺陷;另外有40%左右需要采用上述改变角度、改变射线管电压、采用铅箔屏蔽(其中包括采用栅格、网孔式屏蔽、狭缝式铅板蔽光等)、改变工件与胶片之间距(扩散法)专门试验才能判定是此类斑纹。但是有10%以上带斑纹的胶片即使采用上述各种方法仍然难以判定是此类斑纹或缺陷。这些胶片大多含有线状斑纹的影像很容易跟未焊透或裂纹等相混淆,最终通过切断解剖才分清其绝大多仍然是此类斑纹。只有2个实例发现是表面划伤(PAW胶片)或表面未熔合(GMAW胶片),另有一个(GMAW胶片实例)解剖后仍难以断定。以上说明:①除了GMAW焊接方法以外,不锈钢焊缝X射线照相中出现的斑纹都不是未焊透裂纹等缺陷的影像,但是目测检测不可缺失;②由于JISZ3106附录中对衍射斑纹的识别和判定的归纳十分简要,且把晶格衍射和晶界不连续性引起的斑纹混淆在一起,因此绝不可据此理解为通过简单的改变X射线管电压或角度就能判定所有斑纹形成的原因,更不能完全消除所形成的斑纹。

表4 国外奥氏体不锈钢焊缝X射线照相上出现斑纹的统计①⑥

4.6 双壁成像可能使斑纹和瑕疵更难判定

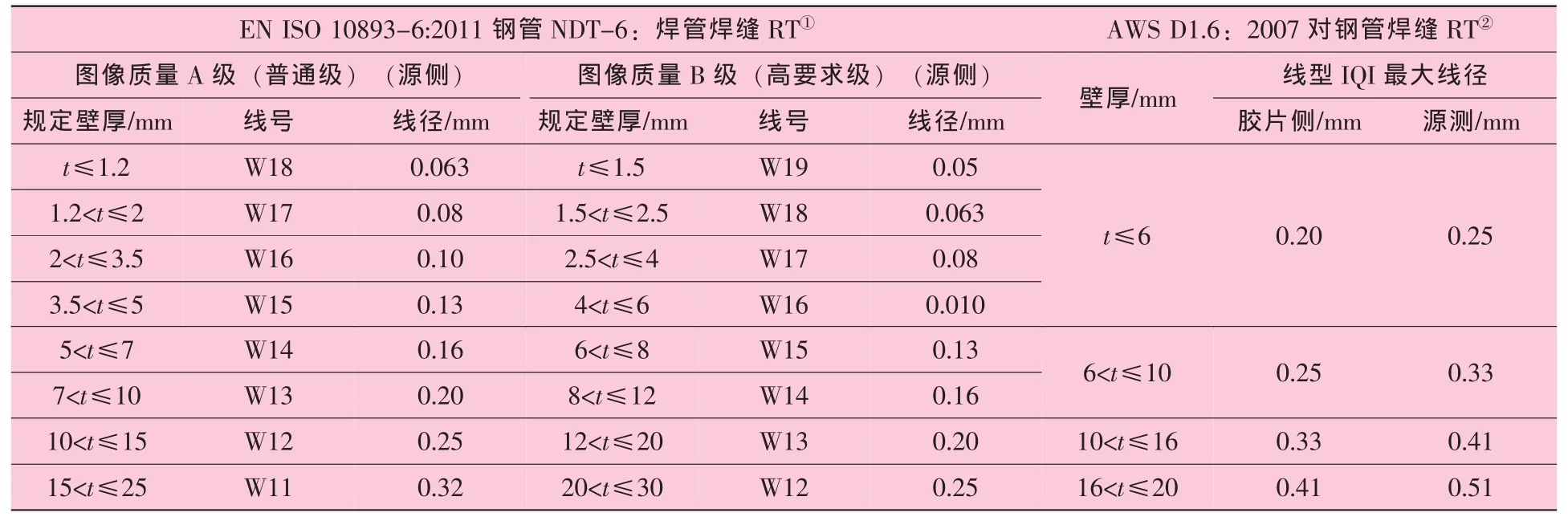

小直径焊管纵缝或环缝常采用双壁成像法作射线检测,原因如下:

(1)按双倍壁厚选择较高管电压而降低照相对比度;

(2)按双倍壁厚选择IQI线径(见表5),意味着检测瑕疵灵敏度降低,单壁成像时可识别的缺陷在双壁成像时就无法识别,如果按表5中AWS D1.6规定的最大线径灵敏度将更低;

表5 欧美标准中对钢管采用RT检测时规定的线型像质计IQI规格

(3)通过第1层壁厚实际穿透第2层壁厚的射线频段提高而波段减低,这将改变晶体衍射影响;另一方面因胶片离第一层壁厚很远,容易在胶片上放大可能存在的微小表面瑕疵,加大焊缝缺陷识别难度。

EN ISO 10893-6:2011中规定 “钢管射线检测必须采用单壁成像。如果采用双壁成像必须供需双方商定”;JISZ 3106:2001中规定双壁成像只适用于环缝管接头,很可能都与此有关。

(待续)

参考资料:

[1]ASTM 1401,ASTM Standards Source DVE[S].

[2]HIS 2014,Worldwide Specific and Standards[S].

[3]中国机械工程学会无损检测分会编.NDT 11级培训教材:射线检测[M].第3版.北京:机械工业出版社,2004.

[4]李家伟.无损检测手册[M].第 2版.北京:机械工业出版社,2012.

[5]宋天民.焊接接头无损检测[M].北京:中国石化出版社,2012.

[6]张俊哲.无损检测技术及其应用[M].第2版.北京:科学出版社,2010.

[7]沈玉娣,曹军义.现代无损检测技术[M].西安:西安交通大学出版社,2012.

[8]AMERICAN SOCIETY FOR NDT.Nondestructive Testing Handbook,Vol.3,Radiagraphy and Radiation Test,2nd ed[M].N.Y.:[s.n.],1985.

[9]CHARLES J,HELLIER.Handbook of Nondestructive Testing Evaluation 2nd ed[M].McGram Hill:[s.n.],2013.

[10]TARLOY A.X-ray Metallography[M].John wiley&sons,inc.:[s.n.],1961.

[11]TOICHI WATANABE,HIROMITSU TANAKA,EIJI MABUCHI,HIDENORISHIRASAWA,SHINICHIRO ANDO.The Mottling Appeared on Radiograph of Weldment and Castings Ladle(R.1~5)[J].日本溶接学会志,1972.41(9):792-800,1974,43(01):12-22,1974,43 (10):997 -1003,1974,43 (11):1081 -1085,1975,44(02):152-160.

[12]YUTAKA MARUYAMA,AKIO AOKI,KOJI SHONO.The Cause of Mottling on Radiographs for Welds and Castings of Austenitic Stainless Steel[J].日本非破坏检查,1982,31(12):881-889.

[13]YUTAKA MARUYAMA,AKIO AOKI,KOJI SHONO.The Discrimination Methods Between Image of Defects and Mottling on Radigraphs for welds of Austenitic Stainless Steel[J].日本非破坏检查,1986,35(01):2-11.

[14]WILLIAM F,SMITH,JAVAD HASHEMI.Foundations of Materials Science and Engineering(5 thed)[M].北京:机械工业出版社,2011.

[15]李鹤林.中国焊管50年[M].西安:陕西科学技术出版社,2008.