电流密度对碱性锌-镍合金镀层的影响

胡方敏, 杨东方, 黄 攀

(1.昆明理工大学 工程训练中心,云南 昆明 650500;2.北方驰宏光电有限公司,云南 昆明 650000)

电流密度对碱性锌-镍合金镀层的影响

胡方敏1, 杨东方1, 黄 攀2

(1.昆明理工大学 工程训练中心,云南 昆明 650500;2.北方驰宏光电有限公司,云南 昆明 650000)

锌-镍合金镀层是近年来被广泛关注的一种新型防护性镀层。在电沉积碱性锌-镍合金镀层的过程中,研究了电流密度对镀层中镍的质量分数、微观形貌、塔菲尔曲线、交流阻抗谱图的影响,从而获得最佳的电流密度。

锌-镍合金;电流密度;微观形貌;塔菲尔曲线;交流阻抗谱图

0 前言

锌-镍合金镀层是近年来被广泛关注的一种新型防护性镀层,它的耐蚀性是镀锌层的3倍以上,可用作代锌镀层。另外,当锌-镍合金镀层中镍的质量分数为10%~15%时,其耐蚀性优于镀镉层的,可在恶劣的工业大气及严酷的海洋环境中使用,是首选的代镉镀层[1-4]。锌-镍合金镀层对氢气的析出具有催化活性而作为电解水的良好阴极材料[5];同时,其具有较高的硬度及良好的成型性、上漆性、可焊性,被广泛用作航空、航天、轻工、汽车、电子工业中钢件的防腐层[6]。但是,目前国内关于电流密度对锌-镍合金镀层影响的文献较少。本文主要通过分析电镀碱性锌-镍合金中电流密度对镀层的影响,从而进一步了解电流密度影响下的沉积规律。

1 实验

1.1 实验材料

阳极为纯镍板,阴极为铜板,尺寸为20mm×60mm×1mm。

1.2 工艺流程

铜片打磨—→除油—→除锈—→水 洗—→抛 光—→水洗—→称重—→电镀

1.3 镀液组成及工艺条件

NaOH 100g/L,ZnO 12g/L,NiSO4·6H2O 8 g/L,三乙醇胺(TEA)20g/L,四乙烯五胺(TEPA)25g/L,添加剂ZN5 2g/L,十二烷基苯磺酸钠0.1 g/L,室温,磁力搅拌30min。

1.4 实验设备及其用途

用Genesis Apex系列能谱仪测定镀层中镍的质量分数;用JSM-6320LV型扫描电镜(SEM)观察镀层的微观形貌,并测量晶粒大小;用CHI 760C型电化学工作站测试塔菲尔曲线。

2 结果与讨论

2.1 镀层中镍的质量分数

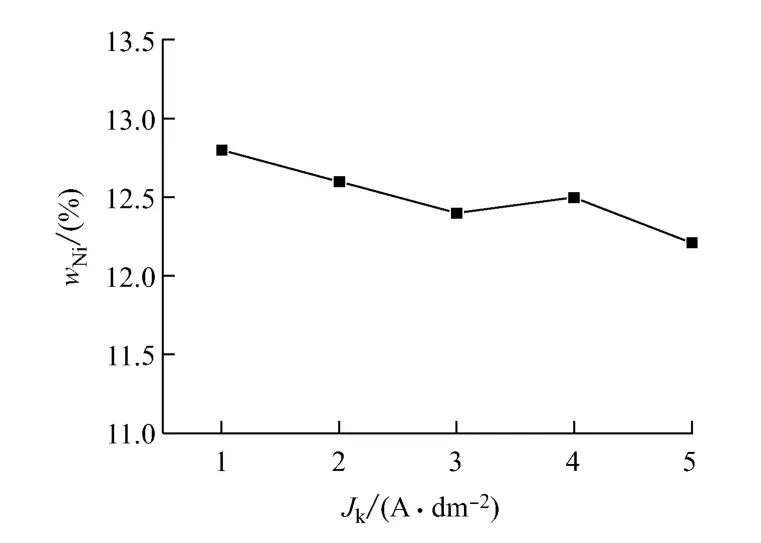

图1为电流密度对镀层中镍的质量分数的影响。由图1可知:当电流密度较低时,镀层中镍的质量分数较高;当电流密度较高时,镀层中镍的质量分数呈下降趋势。电流密度对镀层的影响主要与其引起的阴极极化及扩散控制有关。当电流密度较低时,阴极极化作用小,不利于电位较负的锌离子沉积,此时镀层中镍的质量分数较高。当电流密度过高时,阴极极化作用过强,有利于电位较负的锌离子沉积,且阴极析氢较严重,电流效率较低,阴极过程受扩散控制,镀层中镍的质量分数略微下降。

图1 电流密度对镀层中镍的质量分数的影响

2.2 微观形貌

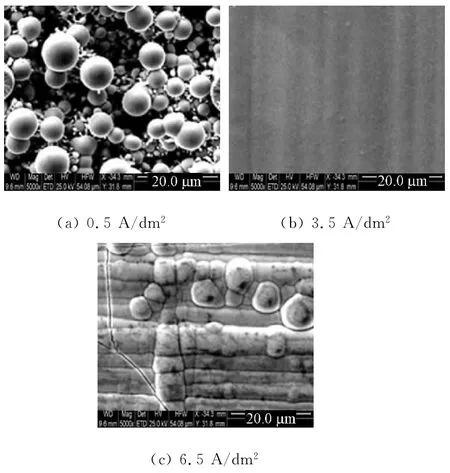

图2为电流密度对镀层微观形貌的影响。电流密度过低时,阴极极化作用弱,镀层晶粒疏松、粗大,镀层灰暗且易剥落,见图2(a)。图2(b)所示的镀层光亮、致密,晶粒细小,此时电流密度在适当范围内,阴极极化作用较强。图2(c)所示的镀层不平整,晶粒粗大,并且出现了裂纹。这主要是因为电流密度过大时,阴极附近析氢严重,镀层内应力大,同时阴极附近的锌、镍离子得不到及时补充,阴极凹凸处的电流密度不同,所以出现了凹凸不平的镀层。电沉积锌-镍合金需要在适宜的电流密度范围内进行,此体系最佳的电流密度范围为1~4A/dm2。

图2 电流密度对镀层微观形貌的影响

2.3 塔菲尔曲线

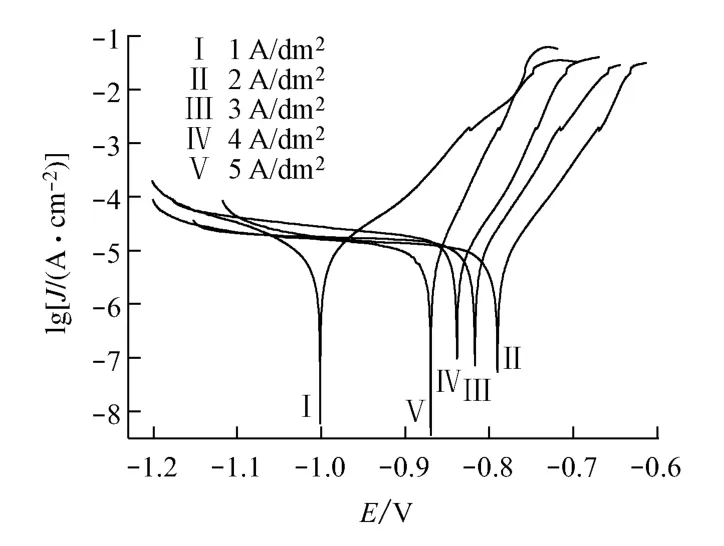

不同电流密度下所得镀层在质量分数为3.5%的NaCl溶液中的塔菲尔曲线,如图3所示。由图3可知:塔菲尔曲线的阴极极化区域均出现了电流平台。电流密度较低时,电流平台较短且不平整,说明反应过程受扩散控制[6]。随着电流密度的增加,镀层的自腐蚀电位总体呈负移趋势,自腐蚀电流密度呈递增趋势。电流密度的增加,使镀层析氢加重,缺陷增加,其耐蚀性下降。同时可以看出:当电流密度为2A/dm2左右时,镀层的耐蚀性较强。

图3 不同电流密度下所得镀层的塔菲尔曲线

2.4 交流阻抗谱图

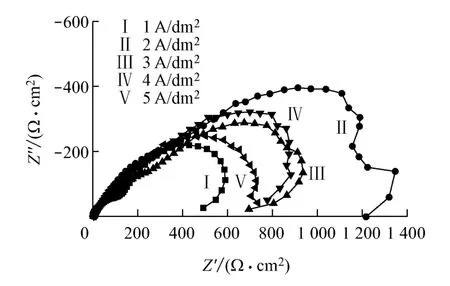

不同电流密度下所得镀层在质量分数为3.5%的NaCl溶液中的交流阻抗谱图,如图4所示。由图4可知:当电流密度为2~4A/dm2时,镀层的容抗弧较大,腐蚀反应电阻较大;其中电流密度为2 A/dm2时,容抗弧最大,镀层的耐蚀性最好。当电流密度为1A/dm2,5A/dm2时,镀层的容抗弧较小,镀层的腐蚀反应电阻小,耐蚀性较差。电流密度较低时,阴极极化作用较小,镀层晶粒粗大,耐蚀性弱。电流密度较高时,阴极附近析氢严重,镀层内应力大,并伴随着少量的裂纹出现,此时镀层阻抗较小,耐蚀性弱。

图4 不同电流密度下所得镀层的交流阻抗谱图

3 结论

在电沉积碱性锌-镍合金实验中,随着电流密度的增加,镀层中镍的质量分数减小,但变化不大;电流密度为1~4A/dm2时,晶粒均匀,光亮致密;电流密度为2A/dm2时,镀层的耐蚀性较强,所以实验最终确定电流密度为2A/dm2。

:

[1]黄敬东,吴俊,王银平,等.碱性锌-镍合金电镀述评[J].电镀与精饰,2003,25(2):5-7.

[2]蒋永锋,翟春泉,郭兴伍,等.强碱性溶液电镀锌镍合金研究进展[J].材料科学与工程学报,2003,21(4):586-589.

[3]田伟,吴向清,谢发勤.Zn-Ni合金电镀的研究进展[J].材料保护,2004,37(4):26-30.

[4]BATES J A.Comparison of alkaline Zn-Ni and acid Zn-Ni as a replacement coating for cadmium [J].Plating and Surface Finishing,1994,81(4):36-40.

[5]HU C C,TSAY C H,BAI A.Optimization of the hydrogen evolution activity on zinc-nickel deposits using experimental strategies[J].Electrochimica Acta,2003,48(7):907-918.

[6]俞钢辉,冯力群.钢丝连续电沉积锌镍合金及其耐蚀性[J].上海钢研,1998(2):14-17.

Effects of Current Density on Alkaline Zn-Ni Alloy Coating

HU Fang-min1, YANG Dong-fang1, HUANG Pan2

(1.Engineering Training Centre,Kunming University of Science and Technology,Kunming 650500,China;2.KIRO-CH Photonics Co.,Ltd.,Kunming 650000,China)

Zn-Ni alloy coating is a new protective coating widely concerned in recent years.During the electrodeposition of alkaline Zn-Ni alloy coating,effects of current density on the mass fraction of nickel in the coating,micro-morphology,Tafel curve,AC impedance spectra were investigated so that the best current density was obtained.

Zn-Ni alloy;current density;micro-morphology;Tafel curve;AC impedance spectra

TQ 153

A

1000-4742(2014)03-0026-03

2013-12-09