电镀污泥的焙烧预处理及其浸出动力学

陈 娴, 陆 金, 殷 燕, 唐雪弢, 程洁红

(江苏技术师范学院 化学与环境工程学院,江苏 常州 213001)

电镀污泥的焙烧预处理及其浸出动力学

陈 娴, 陆 金, 殷 燕, 唐雪弢, 程洁红

(江苏技术师范学院 化学与环境工程学院,江苏 常州 213001)

采用焙烧-酸浸法回收电镀污泥中的有价金属。研究了焙烧过程中金属的浸出特性和迁移转化规律,以及焙烧渣中Cu的浸出动力学。结果表明:焙烧预处理实现了污泥减量和金属富集,同时未明显造成金属残渣态的形成,保持了金属的高浸出性。在800℃下焙烧1h后,焙烧渣中Cu的浸出率高达99%以上,其浸出动力学符合经验动力学模型。

电镀污泥;焙烧;金属;浸出动力学

0 前言

随着循环经济的理念深入人心,以资源再生利用为目标的静脉产业逐渐兴起。电镀污泥中含有大量的有价金属(如Cu,Ni,Zn,Cr等),其金属含量有时甚至超过高品位矿石的,是一种重要的二次资源[1]。实现电镀污泥的资源化回收已经成为当前的研究热点。

目前从电镀污泥中回收金属主要采用湿法,即先通过化学法或生物法浸出[2],再采用沉淀[3]、萃取[4]、电解[5]等方法分离回收目标金属。虽然湿法的回收效率高,但电镀污泥的含水率高[6],使得溶剂的消耗量大。热化学处理技术能实现电镀污泥的快速减容减量[7],其中焚烧法因设备简单、技术成熟而得到广泛应用。目前焚烧法主要被用于电镀污泥的稳定化和固定化[8-9],在金属回收领域的研究还较少。Rossini等[10]将硫酸化焙烧后的电镀污泥直接用水浸出,Cu,Ni,Zn的浸出率分别达到50%,43%和60%。赵永超的研究发现:随着焙烧温度的升高,电镀污泥中Cu和Ni的浸出率均增大;到800℃时,Cu的浸出率才开始降低[11]。作者在前期研究中发现:电镀污泥经氧化焙烧后金属的浸出率显著降低,但经还原焙烧后Cu的浸出率仍能达到98%[12]。

本文采用较易操作的马弗炉模拟焚烧炉进行电镀污泥的焙烧实验。研究了焙烧预处理对电镀污泥成分和金属浸出性的影响,并对焙烧后污泥中的目标金属Cu的浸出动力学进行了分析。

1 实验

1.1 实验材料

实验所用的电镀污泥样品取自常州市某电镀厂。样品呈浅灰色,其具体成分为:Cu 10.53%,Ni 0.018%,Zn 0.03%,Cr 0.025%,Fe 0.90%,Mg 0.92%,Ca 23.46%,Sn 7.14%。

由于所取的电镀污泥经过了脱水和长期风干,以致水分较低、灰分较高。污泥中Cu的质量分数高达10%,以Cu作为回收目标金属。此外,处理电镀废水时添加化学试剂带入的Fe,Mg,Ca等元素的质量分数也较高。

为了消除污泥粒度分布不均匀的影响及水分对焙烧过程中热平衡的破坏,在焙烧实验前对污泥进行细化和干化处理。原泥经研磨后过100目筛(孔径为0.150mm),然后置于105℃的烘箱中烘6h,充分脱除外在水分。

1.2 焙烧和酸浸实验

称取一定量的干污泥于敞口瓷坩埚中。将瓷坩埚置于马弗炉内,在设定温度下焙烧。焙烧渣放在干燥器内冷却,备用。

取污泥或焙烧渣于锥形瓶中,按50mL/g的液固比加入浓度为1.00mol/L的硫酸溶液。将锥形瓶置于70℃的水浴锅中以150r/min的频率振荡1h。取出后静置过滤,多次冲洗浸出渣,分析浸出液中金属的浓度。

1.3 分析方法

污泥或焙烧渣的消解方法为:取0.20g样品,用10mL浓HCl+15mL浓HNO3+5mL HClO4的消解体系在低温电热板上消解。对样品中金属形态的分析采用BCR逐级提取法[13]。溶液中各种金属的浓度采用ICP-AES法测定(Optima-2100-DV型,Perkin Elmer Precisely)。

2 结果与讨论

2.1 焙烧对电镀污泥成分的影响

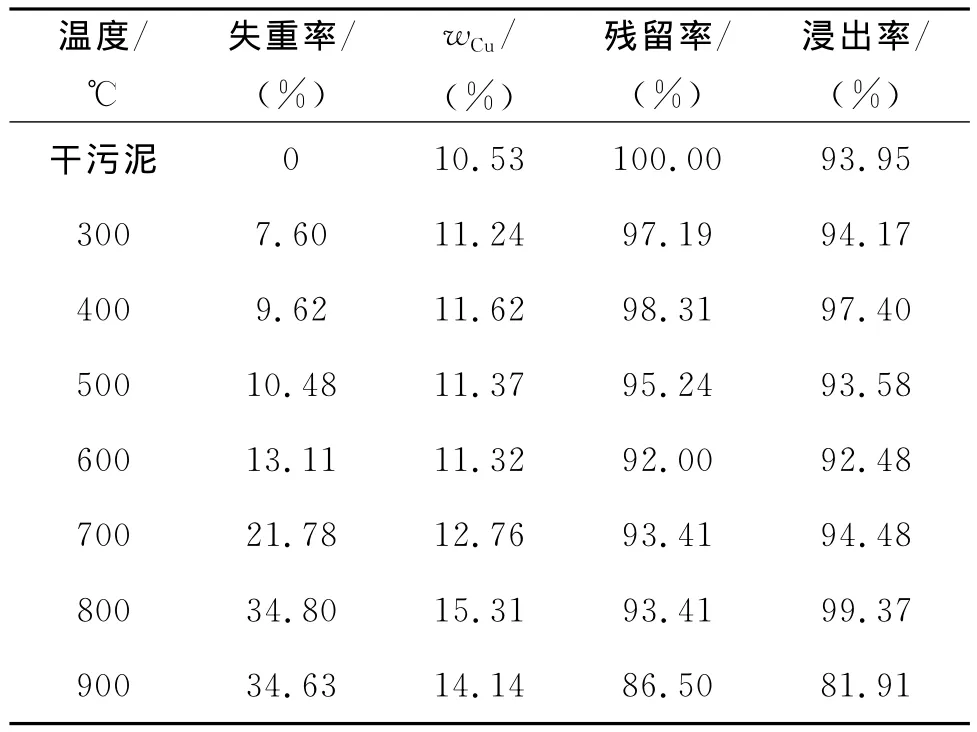

将电镀污泥分别在不同的温度下焙烧1h。焙烧后电镀污泥的失重率、Cu的质量分数、Cu的残留率和Cu的浸出率,如表1所示。

表1 焙烧温度对电镀污泥成分的影响

由表1可知:电镀污泥主要失重阶段在600~800℃。刘刚等[8]认为电镀污泥的主要失重阶段在120~400℃。本实验所用的污泥挥发分较少,较低的焙烧温度主要是去除污泥中的结合水分和挥发分,而600℃以上碳酸盐大量分解[14]。由此推测,本实验所用的污泥中可能含有较多的碳酸盐。

与电镀污泥的减量相对应的是金属的富集。经焙烧后的污泥中Cu的质量分数增大,其随焙烧温度的变化趋势与失重率的基本一致。金属残留率反映了焙烧过程中金属的迁移规律。随着焙烧温度的升高,Cu的残留率先缓慢降低,到900℃时才显著降低。这是由于金属在高温下转化为气态析出,但低于800℃时Cu较稳定,残留率在93%以上。

很多研究都认为高温焙烧能降低金属的浸出性,因此,高温焙烧通常作为电镀污泥安全处置的方法。然而,赵永超[11]发现焙烧能提高金属的浸出性。本研究也有类似的结论。从表1中可以看出:低于800℃时,Cu的浸出率与焙烧前的相当,甚至高于焙烧前的;只有在900℃时,Cu的浸出率才明显下降。这可能与污泥的组成有关,具体的机制有待进一步研究。由此可见,高温焙烧的用途应根据污泥的性质而定。

综合分析,最佳的焙烧温度为800℃。在该温度下,又进行了焙烧时间实验。结果表明:焙烧30 min时,污泥的失重率和Cu的浸出率基本达到稳定。为充分焙烧,选择焙烧温度800℃,焙烧时间1h进行以下实验。

2.2 焙烧对金属浸出性及其形态的影响

为进一步了解焙烧预处理对电镀污泥中各主要金属浸出性的影响,以便后续选择合适的除杂和金属分离方法,分别取原泥和焙烧渣进行酸浸,结果如图1所示。

图1 焙烧前后污泥中主要金属的浸出性

由图1可知:电镀污泥经焙烧后,Ni,Cr,Mg的浸出率下降,而Zn,Ca,Cu,Fe,Sn的浸出率则有不同程度的提高。其中Cu的浸出率高达99%以上,而主要杂质Sn的浸出率仍仅为2%左右。

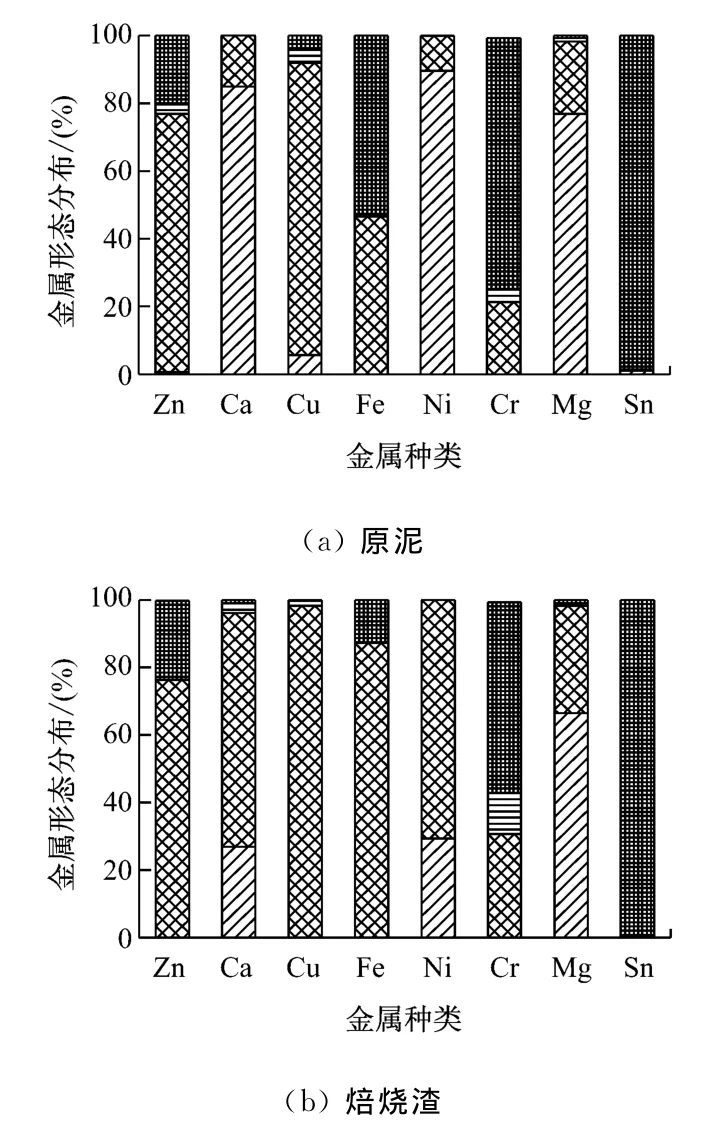

研究认为:金属的浸出性与其形态有关[15]。因此,本文采用BCR逐级提取法分析了焙烧前后金属的形态及其转化规律,以探索影响金属浸出性的内在原因。原泥和焙烧渣中金属形态分布,见图2。

图2 焙烧前后污泥中主要金属的形态分布

由图2(a)可知:原泥中的Ca,Ni,Mg主要以酸提取态和可还原态存在;其他5种金属存在不同比例的残渣态,其中Sn的残渣态比例高达98.62%,Zn,Cu,Fe,Cr除残渣态外的主要形态为可还原态。

由图2(b)可知:焙烧渣中除Zn,Ca,Mg,Sn的残渣态略有增加外,Cu,Fe,Cr中残渣态的比例出现下降。在金属的非残渣态中,除Mg仍以酸提取态为主外,其他金属均主要存在于可还原态中。这是由于焙烧在空气气氛中进行,金属容易向可还原态转化。

形态分析发现:污泥经焙烧预处理后,金属并未明显向残渣态转化,甚至有的金属反而向非残渣态转化。在金属的各形态中只有残渣态对酸稳定,不易浸出。以Cu为例,污泥经焙烧后,残渣态的比例由原泥的4%降低至0%,而浸出率则由原泥的93.95%增加至99.37%。由此可见,金属形态是影响其浸出性的关键因素。

2.3 焙烧渣中Cu的浸出动力学

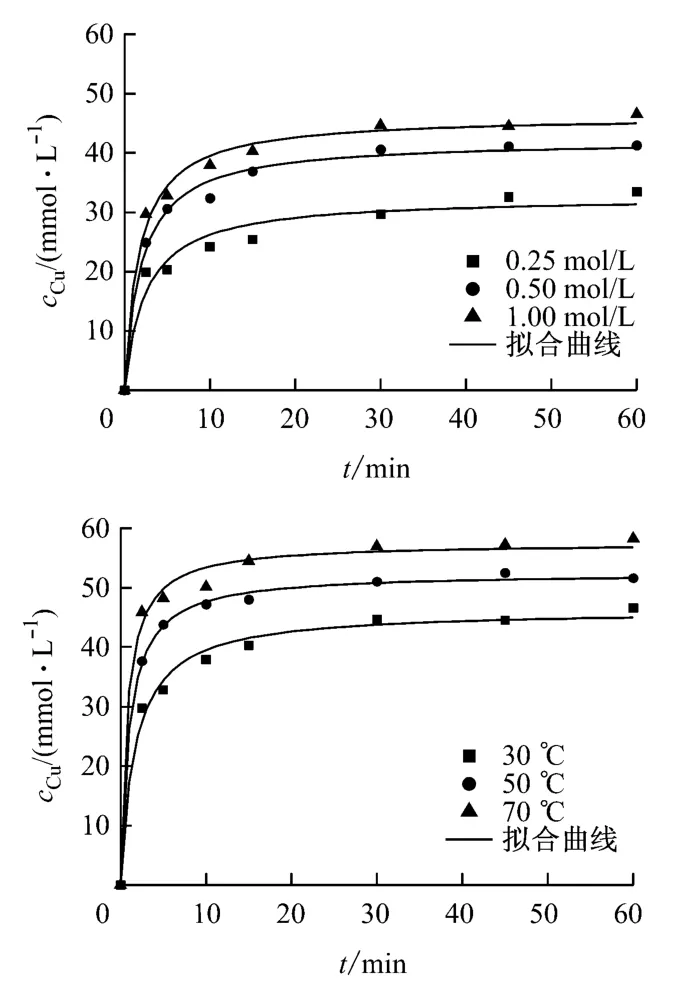

浸出动力学的研究是工程放大和操作优化的基础。为研究硫酸浓度对焙烧渣中Cu的浸出动力学的影响,分别用0.25,0.50,1.00mol/L的硫酸溶液在30℃下浸出。浸出温度实验则用1.00mol/L的硫酸溶液分别在30,50,70℃下浸出。浸出液中Cu的浓度随浸出时间的变化,如图3所示。

图3 不同浸出条件对Cu浸出动力学的影响

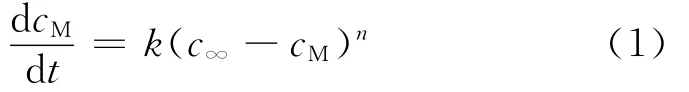

由图3可知:随着硫酸浓度的增加和浸出温度的升高,Cu的浸出量增大。并且Cu的初始浸出速率极大,随后其浓度逐渐趋向饱和值。这种浸出类型可采用以下经验动力学模型描述[16]。

其中:cM和c∞分别为时间t时的金属浓度和饱和浓度;k为反应速率常数;n为反应级数。

当t=0时,cM=0,从而得到:

采用以上模型方程对浸出数据进行拟合。表2列出了拟合所得的各项参数。由表2可知:二级模型能很好地拟合焙烧渣中Cu的浸出动力学数据,模型曲线与实验数据吻合较好,相关系数R均超过97%。Cu的饱和浓度随硫酸浓度的增加和浸出温度的升高而增加。反应速率常数与硫酸浓度无关,维持在0.012L/(mmol·min)左右。但随着浸出温度的升高,反应速率常数增大。用Arrehenius公式进行拟合,得到表观活化能为12.51kJ/mol。较低的活化能表明Cu的浸出速率受扩散过程控制[16]。

表2 Cu浸出经验动力学参数

3 结论

(1)经焙烧预处理后,电镀污泥得到减容减量,金属也随之得到富集。在800℃下焙烧1h后,污泥的失重率达到35%,Cu的质量分数从10.53%增至15.31%,Cu的残留率为93%。并且焙烧后Cu的浸出性提高,浸出率高达99%以上。由此可见,焙烧预处理有利于后续对Cu的回收。

(2)焙烧对污泥中金属的浸出性和形态分布的影响因金属元素而异。经焙烧后,Ni,Cr,Mg的浸出性下降,而Zn,Ca,Cu,Fe,Sn的浸出性提高;Zn,Ca,Mg,Sn的残渣态略有增加,而Cu,Fe,Cr的残渣态则出现降低。金属形态的转化是引起其浸出性变化的重要因素。

(3)在不同的硫酸浓度(0.25~1.00mol/L)和浸出温度(30~70℃)下,焙烧渣中Cu的浸出动力学均可用经验动力学模型描述,符合二级反应。浸出反应的表观活化能为12.51kJ/mol。

:

[1]SILVA J E,SOARES D,PAIVA A P,et al.Leaching behaviour of a galvanic sludge in sulphuric acid and ammoniacal media[J].Journal of Hazardous Materials,2005,121(1):195-202.

[2]BAYAT B,SARI B.Comparative evaluation of microbial and chemical leaching processes for heavy metal removal from dewatered metal plating sludge[J].Journal of Hazardous Materials,2010,174(1):763-769.

[3]JANDOVA J,STEFANOVA T, NIEMCZYKOVA R.Recovery of Cu-concentrates from waste galvanic copper sludges[J].Hydrometallurgy,2000,57(1):77-84.

[4]SILVA J E,PAIVA A P,SOARES D,et al.Solvent extraction applied to the recovery of heavy metals from galvanic sludge[J].Journal of Hazardous Materials,2005,120(1):113-118.

[5]PENG G Q,TIAN G M.Using electrode electrolytes to enhance electrokinetic removal of heavy metals from electroplating sludge[J].Engineering Journal,2010,165(2):388-394.

[6]陈永松,周少奇.电镀污泥的基本理化特性研究[J].中国资源综合利用,2007,25(5):2-6.

[7]陈永松,周少奇.电镀污泥处理技术的研究进展[J].化工环保,2007,27(2):144-148.

[8]刘刚,蒋旭光,池涌,等.危险废物电镀污泥热处置特性研究[J].环境科学学报,2005,25(10):1 355-1 360.

[9]CHENG N,WEI Y L,HSU L H,et al.XAS study of chromium in thermally cured mixture of clay and Crcontaining plating sludge [J].Journal of Electron Spectroscopy and Related Phenomena,2005,144(1):821-823.

[10]ROSSINI G,BERNARDES A M.Galvanic sludge metals recovery by pyrometallurgical and hydrometallurgical treatment[J].Journal of Hazardous Materials,2006,131(1):210-216.

[11]赵永超.电镀污泥焚烧预处理研究[J].河南化工,2006,23(9):20-21.

[12]陈娴,程洁红,顾冬梅.还原焙烧-酸浸回收电镀污泥中的铜[J].环境污染与防治,2011,33(6):48-51.

[13]MOSSOP K F,DAVIDSON C M.Comparison of original and modified BCR sequential extraction procedures for the fractionation of copper,iron,lead,manganese and zinc in soils and sediments[J].Analytica Chimica Acta,2003,478(1):111-118.

[14]谭中欣,严建华,蒋旭光,等.电镀污泥焚烧过程中的热分析以及重金属的迁移规律[J].环境科学,2006,27(5):998-1 002.

[15]刘淑静,李爱民,袁维波.温度对污泥焚烧残渣中重金属形态分布及残渣综合毒性的影响[J].安全与环境学报,2008,8(1):43-47.

[16]LEE I H,WANG Y J,CHERN J M.Extraction kinetics of heavy metal-containing sludge[J].Journal of Hazardous Materials,2005,123(1):112-119.

Roasting Pretreatment of Electroplating Sludge and Ⅰts Leaching Kinetics

CHEN Xian, LU Jin, YⅠN Yan, TANG Xue-tao, CHENG Jie-hong

(School of Chemistry and Environmental Engineering,Jiangsu Teachers University of Technology,Changzhou 213001,China)

The valuable metals in electroplating sludge were recovered by roasting-acid leaching method.The leaching characteristics as well as the migration and transformation law of metals in roasting process and the leaching kinetics of Cu in roasting slag were studied.The results show that roasting pretreatment has realized sludge reduction and metal enrichment,no obvious metal residue state is formed,maintaining a high leachability of metals.After 1hour of roasting at 800℃,the leaching roasting rate of Cu in the slag is as high as more than 99%,and its leaching kinetics conforms to empirical kinetic model.

electroplating sludge;roasting;metals;leaching kinetics

江苏省科技厅自然科学基金资助项目(No.BK2008547);江苏省高校科研成果产业化推进项目(No.2011-11)

X 781.1

A

1000-4742(2014)03-0043-04

2012-12-14