铝酸钠对镁-锂合金微弧氧化膜耐蚀性的影响

贾鸣燕, 王洋洋, 赵红梅, 王桂香, 颜永得

(哈尔滨工程大学 材料科学与化学工程学院 超轻材料与表面工程教育部重点实验室,黑龙江 哈尔滨 150001)

铝酸钠对镁-锂合金微弧氧化膜耐蚀性的影响

贾鸣燕, 王洋洋, 赵红梅, 王桂香, 颜永得

(哈尔滨工程大学 材料科学与化学工程学院 超轻材料与表面工程教育部重点实验室,黑龙江 哈尔滨 150001)

为了进一步提高镁-锂合金的理化性能,将不同质量浓度的铝酸钠添加到硅酸盐体系的电解液中,制备出镁-锂合金微弧氧化陶瓷膜。通过对膜层的表面形貌、组成及耐蚀性的研究,分析了铝酸钠的质量浓度对镁-锂合金微弧氧化膜的组成、厚度、结构及性能的影响。研究结果表明:与未添加铝酸钠的微弧氧化膜相比,加入铝酸钠后,微弧氧化膜表面单位面积内的微孔数量减少,孔径明显变小,且其耐蚀性大幅提高。

镁-锂合金;微弧氧化;硅酸钠;耐蚀性

0 前言

镁-锂合金因具有优良的机械性能,被广泛地用于航天、军工、火箭等诸多领域[1]。但是镁-锂合金的耐蚀性较差,一直制约着其在各领域内的发展。近几年,人们探索出一些适合镁-锂合金的表面处理技术,包括阳极氧化[2]、钼酸盐转化[3]、锡酸盐转化[4]、微弧氧化[5]及磷酸盐-高锰酸盐转化[6]等。微弧氧化是一种从传统的阳极氧化技术上发展起来的新型表面处理方法。它利用电化学方法,通过微区瞬间高温烧结,在镁、铝等有色金属上形成坚硬、致密、耐磨、结合良好、绝缘性优良且耐蚀性好的氧化陶瓷膜,对其实现表面改性。其特点为:基体原位生长陶瓷膜,陶瓷膜与基体结合牢固,不易脱落;氧化陶瓷膜均匀,具有良好的耐热性、耐磨性、耐蚀性及优良的绝缘性;电解液可达到环保要求,无污染[7];无需真空、低温条件,前处理简单,适用于自动化生产。目前微弧氧化技术在铝合金[8]、钛合金[9]及镁合金[10]的表面已得到了成功的应用。因此,对于镁-锂合金的处理也是非常有前途的。

微弧氧化所使用的电解液是影响微弧氧化成膜过程、膜结构和性能的主要因素之一。因此,国内外大多数科研机构都致力于微弧氧化电解液的开发研究。许多研究单位采用磷酸盐、硅酸盐和氢氧化钠体系作为微弧氧化电解液,并添加了其他成分[11-12]。

本文在之前工作的基础上,为了进一步提高镁-锂合金的理化性能,向电解液中添加铝酸钠,比较表面形貌和耐蚀性的变化。

1 实验

1.1 实验材料

选用LAZ832镁-锂合金,其组成(质量分数)为:Mg 87.0%,Li 8.0%,Al 3.0%,Zn 2.0%。试片尺寸为20mm×20mm×6mm。

镁-锂合金微弧氧化的工艺流程为:打磨—→抛光布抛光—→丙酮去污(除油)—→微弧氧化—→干燥。线 切 割 后,依 次 采 用 320#,600#,800#,1 000#,2 000#的水性砂纸对镁-锂合金试样表面进行逐级打磨,每道工序后均需经过蒸馏水冲洗干净。

用电子天平分别称取一定量的铝酸钠,倒入各干燥的烧杯中。加入一定量的蒸馏水,搅拌均匀,直至铝酸钠完全溶解。得到0.5,1.0,1.5,2.0,2.5 g/L透明的铝酸钠溶液,备用。

1.2 微弧氧化

本实验所用的微弧氧化设备为天津九荣鑫电源技术有限公司研制的HG-2000型微弧氧化电源,电压输出范围120~600V,电流输出范围0~3A,最大输出功率5kW。图1为微弧氧化装置的示意图。该装置分为电源系统、反应系统和冷却系统三个部分。以所处理的镁-锂合金试样为阳极,装电解液的不锈钢容器兼作阴极。反应过程中使用循环水冷却电解液。

图1 镁-锂合金微弧氧化装置的示意图

将经前处理的试片放进由NaOH,Na2SiO3·9H2O,Na2B4O7·10H2O组成的电解液中。微弧氧化之前,控制电解液的温度为室温,电解液的pH值在12~13。打开电源开关,调节至所需实验参数,采用恒流模式,进行微弧氧化处理。当反应达到所需的时间及程度时关闭电源,将试样取出,用蒸馏水冲洗,之后用热风吹干。接着,按照上述方法,将前处理好的其他试片放入含铝酸钠的电解液中,保持其他参数条件不变,进行微弧氧化。

1.3 测试方法

使用日本JEOL公司生产的JSM-6480A型扫描电镜(SEM)观察样品的表面形貌,工作电压20 kV,分辨率3nm。利用其本身所配有的能谱仪(EDS)对膜层进行成分分析,比较图中特征峰强度,分析陶瓷膜层表面所含元素成分。使用北京时代之峰科技有限公司生产的TT230型数字式覆层测厚仪测定膜层的厚度。使用上海苏特电气有限公司生产的ZC25-2型绝缘电阻表测定膜层的电阻。使用上海辰华仪器公司生产的CHI604C型电化学工作站测试膜层的电化学阻抗及极化曲线,电位扫描范围-2.5~-1.0V,扫描速率1mV/s。

2 结果与讨论

2.1 膜层的表面形貌及EDS分析

图2为添加铝酸钠前后微弧氧化膜的表面形貌。由图2可知:与未添加铝酸钠的微弧氧化膜相比,加入铝酸钠后,陶瓷膜表面单位面积内的微孔数量有所减少,孔径明显变小。由于氧化膜表面的微弧孔道既是放电通道,又是腐蚀通道,因此,微孔数量的减少及孔径的减小会提高合金的耐蚀性。此外,添加铝酸钠后微弧氧化膜表面可以清楚地观察到反复熔覆-击穿的痕迹,该过程使得内层氧化膜更加均一、稳定,加强了微弧氧化膜与基体的结合力。

图2 微弧氧化膜的表面形貌

为了分析添加铝酸钠前后微弧氧化膜的元素组成,对其进行EDS测试。表1为添加铝酸钠前后微弧氧化膜的元素组成。由表1可知:在未添加铝酸钠的硅酸盐电解液中制备的微弧氧化膜主要含有O,Mg,Si及少量的Zn,Si和O的出现可证明硅酸盐电解液中的组分参与了微弧氧化反应,Mg和Zn来源于镁-锂合金基体;添加铝酸钠之后,膜层中的Al有所增加。在相同的实验条件下,Al的增加是由于添加了铝酸钠。

表1 微弧氧化膜的元素组成

2.2 膜层的厚度及绝缘性

除了探讨微弧氧化膜的表面形貌及元素组成之外,还对其厚度及电阻进行了测试。表2为添加不同质量浓度的铝酸钠得到的微弧氧化膜的厚度和电阻。

表2 微弧氧化膜的厚度和电阻

由表2可知:随着铝酸钠的质量浓度的增加,微弧氧化膜的厚度大体上呈线性增加。这说明加入的铝酸钠参与了微弧氧化反应,进入膜层中;并且随着其质量浓度的增加,参与反应的量也相应增加。观察膜层的电阻数据得出:添加铝酸钠后的氧化膜层的电阻比未添加铝酸钠的有所增加,绝缘性提高。铝酸钠的加入量与膜层的绝缘性无线性关系。当其加入量为2g/L时,电阻最大,绝缘性最佳。

2.3 膜层的耐蚀性

2.3.1 极化曲线

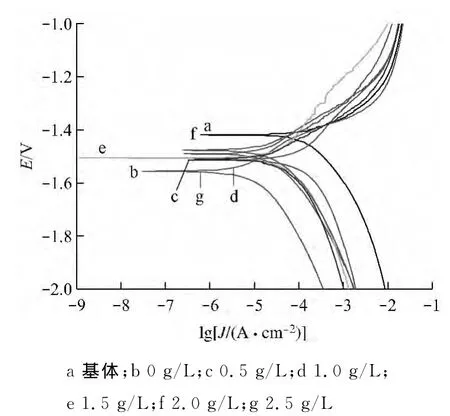

对镁-锂合金基体、未添加铝酸钠的空白试样、添加不同质量浓度的铝酸钠得到的微弧氧化膜试样进行极化曲线分析,结果如图3所示。由于经过微弧氧化处理,使得材料的电化学极化行为发生显著变化。未经过微弧氧化的合金的自腐蚀电位和自腐蚀电流密度均大于经过微弧氧化的合金的。

图3 铝酸钠对微弧氧化膜耐蚀性的影响

与镁-锂合金基体相比,经过微弧氧化处理的镁-锂合金试样的阴极极化曲线Tafel斜率变化不大,而阳极氧化曲线Tafel斜率却显著提高。这说明微弧氧化可以在镁-锂合金基体上生成与基体结合牢固的氧化陶瓷膜;同时,微弧氧化膜的腐蚀防护作用主要在于抑制阳极溶解。极化曲线的电化学参数见表3。

表3 极化曲线的电化学参数

由表3可知:尽管添加铝酸钠后的自腐蚀电位提高,但自腐蚀电流密度基本上都提高了1~2个数量级,总的来说,金属的耐蚀性都有所提高。特别是当铝酸钠的质量浓度为2.0g/L时,自腐蚀电位比未添加铝酸钠的正移了0.010V,而自腐蚀电流密度最小,氧化膜的耐蚀性最好。

2.3.2 电化学阻抗谱

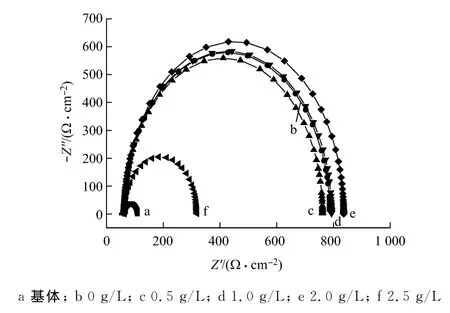

对镁-锂合金基体和在含有不同质量浓度的铝酸钠条件下制得的微弧氧化膜试样进行交流阻抗测试,结果如图4所示。由图4可知:微弧氧化处理大大提高了镁-锂合金的耐蚀性,但在所研究的范围内,这一性能并未随铝酸钠的质量浓度的增加而一直提高。根据由Zsimpwin软件拟合得到的等效电路对电化学阻抗谱进行拟合,结果如表4所示。

图4 微弧氧化膜的电化学阻抗谱

表4 电化学阻抗谱拟合数据

表4中的RS为参考电极与试样之间的溶液电阻,它主要与测试用电解质溶液的电导率和电解池的几何形状有关。C表示膜层/溶液界面的双层电容。Rct代表电极过程中电荷转移所遇到的阻力,相当于金属阳极溶解的阻力,表征金属电化学溶解速率的快慢,其值越大,说明试样的耐蚀性越强。

从表4中可以看出:微弧氧化处理后,试样的Rct值明显比基体的大,说明其耐蚀性大幅提高。在微弧氧化电解液中加入铝酸钠后,所得微弧氧化膜的耐蚀性得到了进一步的提高。当铝酸钠的质量浓度为2.0g/L时,Rct值最大,为1 237Ω·cm-2。而当铝酸钠的质量浓度为2.5g/L时,Rct值有所下降。可见,当铝酸钠的质量浓度为2.0g/L时,微弧氧化膜的耐蚀性最强。这与极化曲线的测试结果是一致的。

3 结论

(1)通过扫描电镜图片及能谱分析可知:与未添加铝酸钠的微弧氧化膜相比,加入铝酸钠后的陶瓷膜表面单位面积内的微孔数量有所减少,孔径明显变小。

(2)微弧氧化膜主要含有Mg,O,Al和Si等元素,其中Al的质量分数的增加归因于添加的铝酸钠。随着铝酸钠的质量浓度的不断增加,膜厚逐渐增加,电阻也有所增大。

(3)极化曲线拟合数据表明:镁-锂合金基体、未添加与添加铝酸钠制备的微弧氧化膜的耐蚀性依次增强;并且随着铝酸钠的质量浓度的增加,耐蚀性逐渐增强,极化电阻也逐渐变大。电化学阻抗谱分析得出:当铝酸钠的质量浓度为2.0g/L时,微弧氧化膜的耐蚀性最好。

:

[1]WANG S J,WU G Q,LI R H,et al.Microstructures and mechanical properties of 5wt.%Al2Yp/Mg-Li composite[J].Materials Letters,2006,60(15):1 863-1 865.

[2]SULKA G D,STEPNIOWSKI W J.Structural features of self-organized nanopore arrays formed by anodization of aluminum in oxalic acid at relatively high temperatures[J].Electrochimica Acta,2009,54(14):3 683-3 691.

[3]WANG G X,ZHANG M L,WU R Z.Molybdate and molybdate/permanganate coatings on Mg-8.5Li alloy[J].Applied Surface Science,2012,258(1):2 648-2 654.

[4]张华,王淑兰,姚广春,等.Mg-10Li-1Zn合金锡酸盐转化膜的制备及其耐蚀性能研究[J].轻合金加工技术,2007,35(12):31-35.

[5]WU D,LIU X D,LU K,et al.Influence of C3H8O3in the electrolyte on characteristics and corrosion resistance of the microarc oxidation coatings formed on AZ91Dmagnesium alloy surface[J].Applied Surface Science,2009,255(16):7 115-7 120.

[6]ZHANG H,YAO G C,WANG S L,et al.A chrome-free conversion coating for magnesium-lithium alloy by a phosphate-permanganate solution[J].Surface and Coatings Technology,2008,202(9):1 825-1 830.

[7]姜伟,王桂香.镁合金微弧氧化工艺的研究进展[J].电镀与环保,2010,30(4):1-4.

[8]邓志威,薛文彬,汪新福,等.铝合金表面微弧氧化技术[J].材料保护,1996,29(2):15-16.

[9]马臣,王颖慧,曲立杰,等.钛合金微弧氧化技术的研究现状及展望[J].中国陶瓷工业,2007,14(1):46-49.

[10]兰伟,孙建春,周安若,等.镁合金表面处理技术的研究现状[J].材料导报,2006,20(4):428-430.

[11]SHI L L,XU Y J,LI K.Effect of additives on structure and corrosion resistance of ceramic coatings on Mg-Li alloy by micro-arc oxidation[J].Current Applied Physics,2010,10(3):719-723.

[12]于方.镁锂合金表面微弧氧化膜的制备与性能研究[D].哈尔滨:哈尔滨工程大学,2008.

Effects of Sodium Aluminate on Corrosion Resistance of Mg-Li Alloy Micro-arc Oxidation Coating

JⅠA Ming-yan, WANG Yang-yang, ZHAO Hong-mei, WANG Gui-xiang, YAN Yong-de

(Key Laboratory of Superlight Material and Surface Technology,College of Materials Science and Chemical Engineering,Harbin Engineering University,Harbin 150001,China)

In order to further improve the physical and chemical properties of Mg-Li alloy,a micro-arc oxidation ceramic coating was prepared in a silicate electrolyte to which sodium aluminate of different mass concentrations was added.Effects of the mass concentration of sodium aluminate on the composition,thickness,structure and performance of Mg-Li alloy micro-arc oxidation coating were analyzed through a study of the surface morphology,composition and corrosion resistance of the oxidation coating.The research results show that compared with the micro-arc oxidation coating without sodium aluminate,the number of micropores in unit surface area of the micro-arc oxidation coating with sodium aluminate decreases,the pore size becomes much smaller,and its corrosion resistance is greatly improved.

Mg-Li alloy;micro-arc oxidation;sodium silicate;corrosion resistance

TG 174

A

1000-4742(2014)03-0034-04

2012-09-13