基于数字散斑技术的炭/炭复合材料高温应变测量①

赵丽娜,贺平照,邢树根,嵇阿琳,周绍建,程 文,梁 晋

(1.西安航天复合材料研究所,西安 710025;2.西安交通大学,西安 710049)

0 引言

C/C复合材料作为耐高温、烧蚀材料,经常用于发动机喷管喉衬、扩张段、燃烧室、燃气阀、进气道等关键防热构件。其工作温度在1 500~3 500℃,甚至更高。全面准确地了解C/C复合材料的高温力学性能,对于其研制、应用起到至关重要的作用[1]。由于试样的工作温度高,且常常需要通电加热,因此试样的应变测量成为技术难题。

现有的试验机采用接触式引伸计来测量材料在高温下拉伸应变值。在材料的拉伸变形过程中,由于引伸计自身材料的热膨胀,试样与引伸计之间会产生滑动,导致误差增大,且试样工作时需通电加热。因此,引伸计与试样之间不仅需要考虑隔热,同时还要兼顾绝缘,对引伸计材料及结构设计要求高,因此容易在传递应变环节使误差进一步增加。此外,传统的接触式测量方法可能对试样成损伤、不能测量易磨损材料,使其在很多领域和场合的使用受到限制[2]。随着电子技术、激光技术和计算机技术的发展,数字图像处理技术得到了迅速的发展[3]。数字散斑即是在图像处理基础上发展起来的非接触式应变测量方法。

本文尝试性地将数字散斑测量全场应变的方法应用到高温环境下的C/C复合材料应变测量中来,通过这种方式直观准确地获得试样在高温下的应变。

1 非接触式高温测应变研究现状

20世纪80年代,前苏联应用计算式线扫描照相机跟踪试样上的2个小陶瓷粘合剂靶子,靶子中间为测试段,测试段喷涂一定厚度的碳化钽(碳化钽/石墨界面在2 700℃尚保持稳定),靶子用激光照明,光线通过窄带干涉滤光器消除试样热辐射的影响,可测得2 700℃下石墨试样的应变[4]。

长春光学精密机械研究所将激光多普勒速度计的工作原理应用在高温测量材料应变的领域,即利用散斑干涉原理,能够实现石墨材质试样在1 500℃的高温非接触应变测量[5]。

数字散斑相关方法(Digital Speckle Correlation Method,DSCM)是在20世纪80年代初由山口一郎和Peters与Ranson等人同时独立提出[6],是用于测量物体应变的非接触式光学测量方法。区别于传统的散斑干涉测量,它是直接从表面随机分布的人工或自然散斑场中获取变形信息,对变形前后采集的物体表面的两幅图像进行处理,通过计算来实现对物体变形场的测量。其优点是全场、非接触测量和高精度以及易操作[7]。目前,多用于1 000℃以下高温应变测量。

2 数字散斑技术理论

传统的光测方法(包括光弹片法、全息干涉法、散斑照相法、电子散斑干涉法、密栅云纹法等),一般都要求激光作为光源,光路复杂,测量结果易受外界振动的影响,限制了传统光学测量方法的应用[8]。C/C复合材料试样在2 000℃以上高温时,所发出的光波带宽与激光发出的光波带宽相互重叠,很难通过滤光对二者进行剥离。因此,本研究采用数字散板相关方法进行变形的测量,并通过实验表明,它是一种较理想的光学测量方法。

数字散斑测量应变系统主要包括光源部分、定位架、CCD摄像机、图像采集卡、PC机和检测软件等几部分。在试样表面喷涂不同材料作为散斑,通过照明系统照亮被测试件,使被测试件标记成像到CCD相机上,并保持摄像机光轴与试件轴线垂直。当试件发生变形时,试件的尺寸及其变化将展现在一个二维平面内,CCD相机上的成像也就相应发生变化,如图1所示。假设摄像机使试样成像遵循严格的几何光学关系,试件尺寸的变化将导致试样图像面积的相应改变,且成线性比例关系。因此,测得了图像中试样面积的变化,就可准确推算出实际试样的尺寸及其变化。将图像数据信号传入计算机,利用计算机进行图像预处理、边缘检测和图像匹配技术等[9]。图像处理后,即可得到所测试样的变形量。

图1 数字散斑追踪过程Fig.1 Speckle tracking process

数字散斑相关方法要包括以下几个重要方面:用何种位移表征模式来描述一个区域的变形,确定相关运动参数,建立合适的目标函数;采用优化的搜索方法;为提高精度进行亚像素求解;通过相关计算,得到变形或位移场的有效数据[10]。

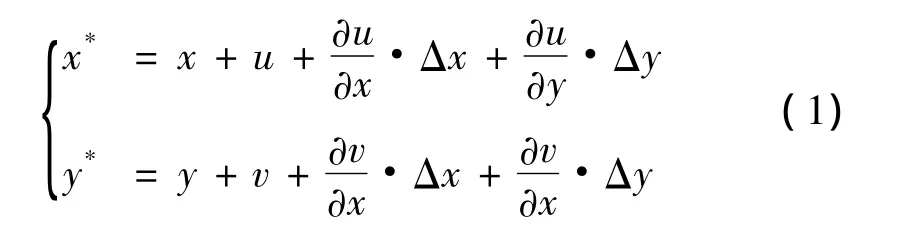

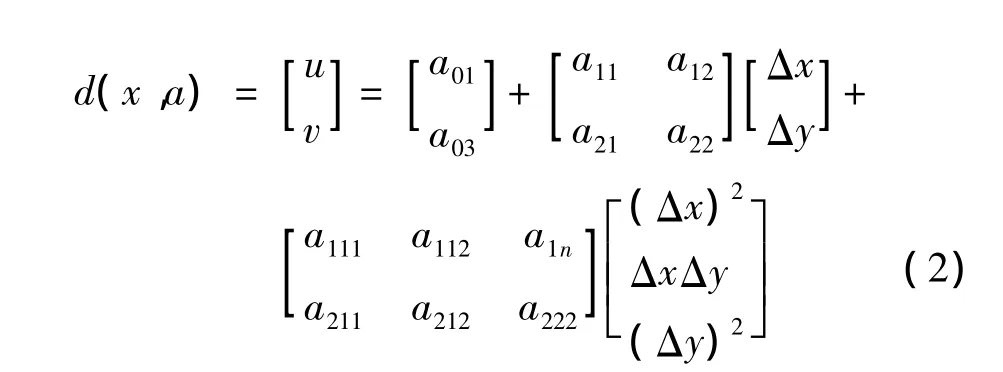

由图1经推导计算可得式(1):

式(1)表明,样本子区的位移和变形可用其中心点的位移u,v和它们的4个偏导数来表示,即子区中心点的位移和它的4个偏导数完全可用来描述物体的面内变形。目前,比较精确描述DSCM位移表征模式的是区域变形模式,其基本形式[11]:

各参数含义表示见图2。

图2 散斑子区域内变形(位移)Fig.2 Speckle displacement

用DSCM方法处理数字散斑图时,为了判断所找到的目标子区与样本子区是否相对应,必须用数学手段建立一个衡量图像相似过程的标准。由于相关系数是2个变量之间相互关系的定量描述,因此这个标准可用样本子区与目标子区的相关系数(DCC)来表示[12],定义图像的相关系数为

其中,f=f(i,j),g=(i+u,j+u)分别是以源点和目标点为中心的散斑图的灰度值。

归一化相关函数在模板区域内有最大值,通过亚像素插值来搜索与变形前匹配的变形后的准确位置,从而确定对应点之间的相对位移,而应变是位移的导数,经转化即可得到应变数据。整个开发的系统技术路线如图3所示。

图3 DSCM技术流程图Fig.3 Flow chart of DSCM

3 试验及验证过程

3.1 试验装置

试验系统如图4所示。

图4 试验系统图Fig.4 Testing system

C/C复合材料在万能试验机上进行拉伸试验,通过加热系统自动升温,用数字散斑设备作为非接触式应变测量计采集变形数据,进而得到随时间变化的实时图像数据。

数字散斑测量装置包括:1个分辨率为1 280×960 pixel的工业CCD相机MVVD078SM,1个LED光源,1台高性能计算机,数字散斑变形测量分析系统控制和数据处理软件,三角架,及其他辅助器件如75 mm镜头,若干种滤光片(包括线偏振片,蓝光滤光片,减光片,uv镜,各波段带通滤光片)等。

3.2 试样的制备

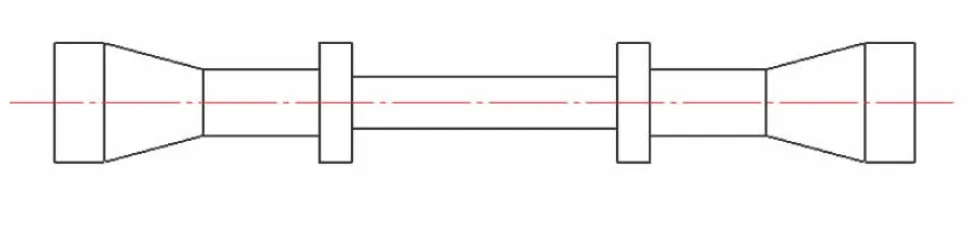

试验前,根据数字散斑测量的要求,需在试样喷涂钨粉作为散斑。过程如下:根据试验所需斑点要求设计模具,通过在模具表面喷涂钨,喷涂工作气体选用氮气和氢气,喷涂至所需厚度,喷涂完成后去掉模具,即可得到表面带网格的试样。试样结构如图5所示。

图5 试样结构Fig.5 Diagram of the sample structure

3.3 试验步骤

(1)试样装夹完毕后,加载一定的预紧力;安装测量设备,并对其进行调整,打开光源,进行摄像机标定,视场128 mm×96 mm;

(2)布置其他测量设备,测量距离为300 mm,并保证被测试件在整个测量过程中都不超出视场;

(3)试样开始升温,升温速率100℃/s;

(4)当温度升至试验温度时,将试样拉紧至初始设定的预紧力;

(5)继续对试样进行拉伸,同时采用图像采集卡进行图像采集,采集速度2帧/s;

(6)在一系列散斑图中取出待相关运算的图像,并在图像特定的地方选取待相关运算的模板,用此模板对每帧散斑图做相关匹配,对拉伸后相应的散斑特征定位,获得应变值。

3.4 试验参数

对5根轴棒C/C试样进行拉伸试验,非接触式数字散斑测量应变的试验在2 600℃下进行,环境温度21℃、湿度40%;采集间隔为100 ms,滤光片为4片ND8+2片ND4+1片ND2。加载速率为2 mm/min,升温速率约为100℃/s。

3.5 试验结果分析

在2 600℃高温下,C/C复合材料所发出的光波与所喷涂的散斑-钨粉所发出的光波,经过偏光镜+滤光镜对光线进行窄带滤波后,消除热辐射影响,只留对应钨在2 600℃时的光斑,应用DSCM所得种子点选取及应变分布如图6所示。

图6 轴棒C/C试样计算区域和应变分布图Fig.6 C/C composites strain distribution in the fracture process

将试样变形过程中的每一帧图片为横轴,对应的变形量为纵轴,得到应变-状态如图7所示。将所得数据结合轴棒C/C复合材料的力学性能,发现:(1)DSCM测量出的应变数据与轴棒C/C复合材料应变特点趋势基本相符;(2)试验中试样有效段为40 mm,数字散斑测应变范围30~100 mm,测量精度1 μm,试样在可测量范围内。DSCM有着非接触、全场测量、可重复性强的突出优点,对于材料的应变测量有很高的精度,离散系数小。因此,总体上可判断DSCM可应用于高温测量C/C复合材料的应变中来。为C/C复合材料的高温力学性能测量奠定了良好的试样基础,即可通过开发配套软件,实现用一套测试设备完成C/C复合材料压缩应变测试、剪切应变测试、弯曲应变测试等,从而避免由试样形状及受力方向不同对应变测试设备的限制。

图7 数字散斑法测量轴棒C/C试样的应变-状态曲线Fig.7 The strain-state curve of C/C composites

试验结果表明:(1)弹性阶段不明显;(2)整体而言,开始加载后有一段上升阶段,但是很短,随后是很长的平稳状态(类似塑性阶段),在即将断裂时,应变快速增加。

5根试样数字散斑测量应变所得数据统计如表1所示,其中断裂应变(简记为εt),均值(简记为),标准差(简记为S),离散系数(简记为Cv)。

表1 数字散斑测量应变值Table 1 Strain of C/C composites measured by DSCM

4 结论

(1)在C/C复合材料试样表面喷涂钨粉作为散斑点,通过二者光波带宽的不同,经过滤光、图像采集、种子点选取及种子点追踪计算后,试验结果证明,用DSCM测量C/C复合材料在2 600℃下的应变是可行的。

(2)DSCM测量精度高,能够满足目前试样尺寸对误差控制的要求,为C/C复合材料在更高温下的应变测量提供了新的思路。

(3)通过一套装置开发软件系统,即可测量不同形式的应变(如压缩、弯曲、剪切等的应变测量),这是接触式测应变无法比拟的优势。

由于C/C复合材料的工作温度约为2 800℃,但目前该试验最高温度仅能达到2 600℃。在以后的研究中,可通过增加滤光、加厚喷涂耐高温材料做散斑、改进测量方式等方面,对数字散斑在测量更高温度下材料应变的方式做进一步的研究。

[1] 武保华,刘春立,张涛,等.碳/碳复合材料超高温力学性能测试研究[J].宇航材料工艺,2001(6):67-76.

[2] 陈月婷.视频引伸计测量技术初探[J].工程与试验,2009:50-53.

[3] 冈萨雷斯.数字图像处理[M].北京:科学出版社,1998.

[4] Marion R H.Proceedings of the society for experimental stress analysis[M].1978.

[5] 王淑荣,李志刚,等.非接触散斑干涉法测量高温物体应变的研究[J].光明学报,1998,42(9):457-459.

[6] 戴晓光.基于数字图像处理的应变测量研究[D].华中科技大学硕士学位论文,2006.

[7] 陈志新,梁晋,郭成.数字散斑相关法在变形测量中的应用[J].光学精密工程,2011,19(7):1480-1485.

[8] 张德海,梁晋,唐正宗,等.板材变形三维数字散斑测量分析系统研究[J].西安交通大学学报,2009,43(9):51-55.

[9] 杨瑞鹏,亓栋,姜道省,等.高温条件实验应力分析及应变测量[J].化工机械,2005,32(6):346-349.

[10] Sanchez-Arevalof M,Garcia-Fernandez T,Pulos G,et al.Use of digital speckle pattern correlation for strain measurements in a CuA lBe shape memory alloy[J].Materials Characterization,2009,60(8):775-782.

[11] 陈俊达,等.数字散斑相关方法理论和应用研究[D].北京:清华大学,2007.

[12] 王怀文,亢一澜,谢和平.数字散斑相关方法与应用研究进展[J].力学发展,2005,35(2):195-203.