辊缝测量仪测量误差分析及改进

刘 洋,吴 英,鲁新义,胡念慈,钟 毅,李 华,夏江涛

(1武汉钢铁(集团)公司研究院,湖北 武汉430080;2武钢股份公司烧结厂,湖北 武汉430081)

辊缝仪(Strand Condition Monitor)是一种由充电电池供电,计算机控制,用来自动测量连铸机物理参数的测量装置[1]。辊缝仪的测量元件主要包括辊缝测量传感器、角度仪、辊传动传感器和喷水测量传感器(图1),能够对辊缝、接弧、辊转动和冷却水分布情况进行测量。因此,了解辊缝仪的工作原理,有助于找到并解决制约辊缝仪测量准确度的不利因素,从而为扇形段辊缝进行合理、精确、准确的调节提供可靠的数据支撑。

图1 辊缝测量仪

1 辊缝仪工作原理

1.1 辊缝测量原理

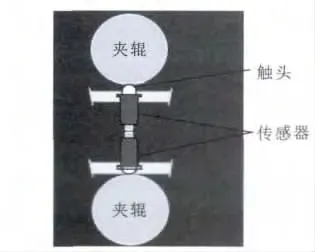

辊缝的测量是通过辊缝测量传感器来实现的。每一个辊缝测量传感器是一个安装在不锈钢测量头内的密闭单元(图2)。当传感器头被压下时,传感器的输出电压与位移量成比例地线性变化,一般为0~6V。利用辊缝仪对扇形段开口进行测量时[2](图3),安装在辊缝仪两侧(即内弧面和外弧面)的辊缝测量传感器在一对夹辊的作用下向内收缩,传感器会根据其表面压头的收缩量形成相应的输出电压,然后通过计算机将电压值转换成可以识别的实际辊缝数值。

图2 辊缝测量传感器

图3 辊缝测量原理

1.2 辊转动情况的测量

辊道的自转与否以及自转的难易程度,是鉴别辊道润滑情况好坏的一个重要标准,因此对辊道自转情况的测量十分必要。辊缝仪中设计的辊转动传感器就是用来检测连铸机中夹辊转动的自由程度,因为不可能获得绝对的测量值,辊转动传感器的读数只能作为辊转动程度的一种指示值。

辊转动系统的测量原理是通过与连铸机夹辊接触测量辊转动的角度来决定的,该角度取决于测量辊与夹辊接触表面速度差。在实际测量过程中,辊缝仪以恒定速度拉过连铸机,因而测量辊的表面速度也为此恒定速度(图4)。当连铸机的夹辊自由转动,则它们的旋转速度与辊缝仪的运动速度相同,表面速度差为零,测量辊不应产生很大的转动。当连铸机夹辊不能自由转动,则其辊道表面速度将为零,辊缝仪表面速度和夹辊表面速度将有速度差,这将引起测量辊转动。测量辊的外圆周上有许多孔,当这些孔在近位开关下通过时,将产生1和0的电脉冲信号。辊缝仪内部计算机将记录这些脉冲,当测量辊离开被测量的夹辊时,计算机将脉冲总数储存起来。这一脉冲总数将与给定直径夹辊的最大脉冲数的理论值对比,对比结果将以0(在辊缝仪的作用下,夹辊完全自由转动)到100%(在辊缝仪的作用下,夹辊完全滞死)为刻度的图形给出。

图4 辊转动测量原理

1.3 二冷水喷水效率的测量

二冷水系统喷水状况通过喷水测量传感器来测量。喷水测量传感器由12V经过调制的电源供电,其内部有测量膜,当二冷水喷射在测量膜上时(图5),测量膜会根据接收到水量和流速大小,将信号转换成一个0(没有接收到喷水)到7V(最大喷水)的电压值(图6),经过信号滤波,将电压值反馈到模拟卡的输入端,形成二冷水喷水情况图。

图5 二冷水模拟冷却效果

图6 辊缝仪反馈二冷水结果

1.4 外弧辊对中的测量

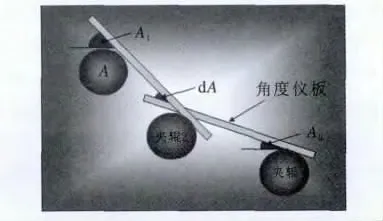

1.4.1 测量原理 外弧辊对中测量是通过角度仪来实现的。在辊缝仪中,首先将角度测量传感器安装在角度测量板上,然后将角度测量板通过弹簧安装在辊缝仪上(图7)。在测量过程中,当角度测量板搭在相邻的两个夹辊上并处于稳定的状态时,位于夹辊左右两侧的角度传感器分别对相邻两个夹辊连线与水平线所成的角度进行测量,而且在一定的时间内反复多次测量。然后,辊缝仪对测得的角度数据进行分析处理,确定出一个精确的角度值并储存在辊缝仪内部计算机内,供用户分析比较。

图7 角度仪及测量板的安装

1.4.2 外弧辊对中误差值的计算 在实际测量过程中,角度测量仪只反映两个相邻外弧辊连线与水平线所成的角度,不能直接反映出某一根外弧辊与该辊期望值的误差值,所以为了计算某一夹辊与理论值的误差值,需要分别测量它与相邻夹辊连线的角度[3],并通过相应算法,得出该外弧辊实际位置与理论值的误差。其计算依据如图8所示:dA=A1-A2(如果夹辊2的位置偏下,则角度A1将增加,而角度A2将减少,两个角度的差值用dA来表示)。

图8 外弧辊对中偏差算法示意图

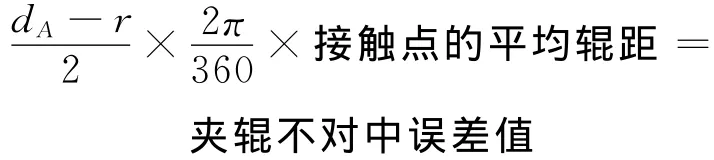

dA将与理论的期望角度值r对比。对比后的差值再除以2得到了此夹辊的角度误差值。然后,利用简单的三角几何和从连铸机设计数据中得到的接触点的平均辊距、夹辊不对中误差值计算出误差值。即:

2 导致辊缝仪测量误差的因素分析

通过以上分析发现,辊缝测量仪对相关部件和传感器的整体精度要求很高,任何一个小误差就会导致测量结果产生较大的偏差。某钢厂在辊缝仪的实际使用过程中,其测量的准确性一直不太高,为此对辊缝仪测量误差原因进行了深入分析。

2.1 辊缝测量传感器触头磨损

由于辊缝测量传感器在测量辊缝的过程中直接与夹辊接触,虽然其触头经过淬火等加工工艺处理,表面硬度较高,在长期与夹辊的接触过程中,容易磨损。特别是当夹辊润滑情况不良,无法在辊缝仪的作用下自转时,辊缝测量传感器触头的磨损就更为严重。当触头顶端磨平或磨损时,传感器就需要伸出更多才能与夹辊接触,这样测量的辊缝值就比实际辊缝值要大,从而产生了辊缝测量误差。

2.2 辊道边部结垢严重

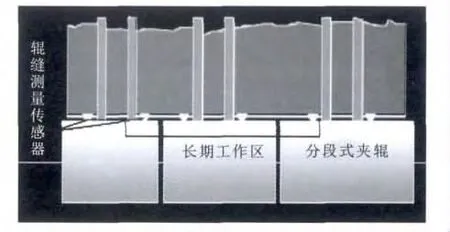

辊缝仪上沿宽度方向布置有6个辊缝传感器,用来测量外弧辊对接与水平直线偏离的状况(图9),其中最外侧两个辊缝测量传感器的距离为2 000 mm,因此辊缝仪可以测量中心2 000mm区域内的外弧辊对接情况。但是在实际工作过程中,由于铸坯断面宽度可调范围较大(最小为1 700mm,最大为2 150mm),而且最常见的铸坯断面为1 900 mm,这样在浇铸一段时间后,在夹辊中心1 900mm以外的两端区域就会形成水垢,在测量过程中,水垢导致最外侧两个辊缝测量传感器实际伸长量减小,进而导致其测量的辊缝值比辊道实际辊缝值要大,造成辊缝测量误差。此外,水垢分布不均匀也导致外弧板角度测量误差,进而造成外弧辊对中误差。

2.3 角度仪安装弹簧变形

角度测量板是通过弹簧安装在辊缝仪上(图7)。当测量夹辊角度时,测量板与夹辊接触并发生位移,弹簧拉长,当测量板离开夹辊时,弹簧的回复力使角度板回复到平衡位置。在角度仪测量过程中,由于某一根弹簧长期受压,另一根弹簧长期受拉,久而久之导致测量板的平衡位置与理论位置出现偏差,进而导致角度测量产生偏差。

图9 分段式夹辊辊缝测量示意图

3 改进措施

3.1 辊缝测量传感器触头的周期校验

为了做到辊缝测量传感器触头磨损情况受控,一方面将原来2个月一次的触头检验周期缩短至2个星期一次,另一方面制定了严格的传感器校验标准,消除了传感器的自身误差:

1)采集传感器在静态(没有被压下)下的读数,传送给便携式计算机;

2)将校验帽用螺丝钉固定到传感器的法兰面上;

3)采集传感器在此状态下的读数,传送给便携式计算机;

4)将校验帽翻转过来,在这一状态下采集传感器读数;

5)当所有需要校验的传感器校验完毕后,数据将自动转送给校验主屏幕进行显示和分析;

6)校验数据绘成曲线,有问题的传感器被标出,重新进行校验。如果证明传感器有故障,则需要将其拆下,换上备用的传感器,并且在备用传感器安装前对传感器进行校验。

3.2 辊缝测量时间优化

为了有效避免因辊道两端结垢而导致辊缝和外弧辊对中测量偏差的情况出现,对辊缝测量时间进行了优化。即与生产组织人员达成一致,一方面在辊缝测量之前,安排生产最宽规格铸坯(2 150 mm),利用铸坯与辊道之间的摩擦力,消除附着在辊道两侧的水垢和杂物,使辊道呈现出真实的使用情况;另一方面在辊道测量之前,要求将二冷水流量和压力调到最大,并持续对辊道喷水冷却30min,这样既可以对辊道表面的粉尘进行吹扫,又可使辊道冷却到常温状态下,不仅消除了辊道高温状态下对测量元件的损伤,也避免了热胀冷缩对辊缝测量结果的影响。

3.3 角度仪弹簧的优化选择

为了解决弹簧容易变形的问题,将弹簧的材质从碳素弹簧钢制换成了50CrVA,不仅有效提高了角度板弹簧的回复力,而且该弹簧具有很高的疲劳极限。该弹簧上机使用半年后未出现拉长的情况。除此之外,为了规范角度仪的安装,制定了详细的拆装步骤和规范:

1)清除弹簧板保持键内的固体集聚物;

2)将弹簧压缩杆插入弹簧板内,拧入辊缝仪壳体内直至全螺纹接触;

3)放上弹簧压缩垫片和螺母;

4)使用扳手防止弹簧压缩杆转动,交替地将压缩螺母拧紧,将弹簧压缩到足够程度,消除弹簧对弹簧板施加的弹力。应至少压缩1mm的距离;

5)取下弹簧板固定螺丝钉和固定件,取下球型轴盖板;

6)取下锁紧垫片,从液压缸上拧下球型轴,使用液压扳手来防止液压缸杆转动;

7)使用扳手防止弹簧压缩杆转动,交替地将压缩螺母拧松直至弹簧的弹力完全消失;

8)取下螺母和垫片,但将弹簧压缩杆留在原处;

9)将弹簧板从弹簧压缩杆抬出,取下弹簧板组件;

10)取下弹簧和挡杯,清除赃物并用水清洗所有部件。

执行完以上操作步骤之后,按相反步骤对弹簧板组件进行安装。

4 结论

通过对辊缝仪测量原理的分析,找到制约辊缝仪精确度的主要原因,制定多项针对性强的措施,使辊缝仪测量准确度逐年得到提高:2010年95.31%,2011年97.89%,2012年99.13%。

[1] 王 覃,刁红敏.辊缝仪传感器的设计原理与应用[J].可编程控制器与工厂自动化(PLC FA),2009(02):84-86.

[2] 李凤喜,李具中,喻承欢.武钢二炼钢连铸坯内部质量改善的实践[J].钢铁,2004,39:306-309.

[3] 陈 亮,宁 伟,王续珅,等.韩国产多功能辊缝仪在莱钢2号板坯连铸机上的应用 [J].冶金设备管理与维修,2010,28(04):6-8.