冷连轧机工作辊防缠导板功能和应用

尹海元 孙明奎 江东海

(中冶京诚工程技术有限公司 北京100176)

1 前言

随着科学技术的不断进步,用户对带钢表面质量要求越来越高,这对冶金设备也提出了更高的要求。冷轧机的基本设计思路已转变为在降低能耗的同时,提高冷轧板带的产量和质量。但是,由于薄带材在高速轧制过程中缠辊现象时有发生,机组反复停机重新穿带将严重降低生产线产能和钢板的成品率。另外,轧制过程中用于润滑和冷却轧辊的乳化液如果清除不净,附着于板带表面,也会大大降低产品的表面质量、增加下游工序的成本[1]。因此,研制出功能完备的防缠导板便显得非常重要。具体要求包括在机组穿带时,能将带钢头部从轧辊处顺利导引到轧机外面,防止穿带或断带时带材缠绕工作辊,以及有效清除喷射到带材表面的乳化液。本文将以已经投产的某冷轧厂的防缠导板为例,来分析该设备在结构设计时需要注意的几点问题。

2 函数关系推导

以五机架六辊冷连轧UCM 轧机的最后一个机架出口的防缠导板为例进行说明。出口上防缠导板安装在固定轧机机架内侧的滑槽中,由液压缸带动做往复运动。作为最后一个机架的防缠导板,此时的成品规格已经非常薄,所以将防缠导板准确运行到工作辊附近,对防缠效果有很好的提升。同时准确到位的防缠导板头部的两排空气吹扫(有的防缠导板是气刀形成的气幕)将工作辊表面的乳化液、冷凝作用滴落的乳化液和导板头部残留的乳化液隔离至带材宽度范围外,直接从机架两侧进入乳化液收集槽。由此可见,找出工作辊辊径与上防缠导板液压缸行程的函数很重要。

函数关系推导:

按图1防缠导板结构简化图形,推导上防缠导板液压缸行程与工作辊辊径之间的函数关系。这里以某钢厂实际的参数进行计算推导。它采用上工作辊调零方式,AGC缸压上,轧线调整装置在上。根据图1所示的几何关系可以得出下面的方程:

式中,R-上工作辊半径(mm);

δ-工作状态时防缠导板和辊子之间的间隙(mm);

r-防缠导板铲头头部圆角半径(mm);

L-上工作辊辊径最大状态下轧制时,铲头头部中心到轧机中心的距离(mm);

S-轧机工作状态时上工作辊辊径变化时对应的液压缸的行程的变化(mm);

H-上工作辊辊径最大状态下轧制时,铲头头部中心到轧制线的距离(mm);

θ-液压缸中心线与轧制线的夹角。

在关系式中,对于每个既定的机组而言,δ、r、L 、H、θ都是确定的数值[2]。所以将机组参数值带入,可以求出S与R 之间的对应函数关系。以某冷轧厂五机架六辊冷连轧UCM 轧机的最后一个机架出口的防缠导板的参数为例。δ=9.2mm;r=2mm;L=168.3mm;H =64.2mm;θ=32.5°。经过求解,可得出:

上工作辊辊径变化范围为R=192.5~217.5mm。

图1 防缠导板结构简图

通过上述函数关系式可以推算出辊径变化范围内对应不同辊径时液压缸的行程S。可以得出,当上工作辊辊径由217.5mm 变为192.5mm 时,液压缸行程为27.5mm。通过函数关系可以看出,S 与R 的关系为幂函数关系,有些文献当中定义成了一元二次方程的关系,对于函数关系的求解没有给出准确的表达。注意,此处液压缸的行程为液压缸已经在走到最大工作辊辊径状态下为了适应辊径的变化而附加的行程。为了精确控制辊径变化带来的附加行程,结构设计上通常用液压马达来进行传动,利用编码器来进行反馈控制液压马达来进行精确定位。在某冷轧厂防缠导板的精确调试当中,二级给出的辊径变化与液压马达的传动圈数的关系定义成了线性关系。在这里我们可以用具体的数值来进行比较,看看用线性关系表达的关系有多大的误差。以最大辊径时液压缸的行程为初始零位,定义此时S1值为0。可以得出液压缸行程S1与辊径R1的近似线性关系为:

式中,S1工作状态下辊径变化范围内对应不同辊径时液压缸的行程,(mm);R1上工作辊辊径(mm);对上工作辊辊径变化的步长值取1mm,则可以得出在辊径变化范围内(192.5~217.5)对应不同的S 值。将函数表达式(2)和(3)不同的S 值绘制成图形曲线如图2所示。可以看出其最大的误差为4mm,最小的误差为0.01mm。而且从图中所示的函数关系可以看出,用近似的线性关系(3)来描述液压缸附加行程和辊径的关系的话,误差会随着辊径的加大而加大。由于最大的误差值只有4mm 左右,所以对于工作状态时防缠导板和辊子之间的间隙要求比较大的话,表达式(3)完全可以满足它的求解要求,如五机架连轧中前三个机架的防缠导板。但是对于最后一个机架出口的防缠导板来说,由于缝隙要求精度较高,所以应该用表达式(2)来进行求解。

图2 液压缸行程与辊径表达式对比趋势图

此冷轧厂选用的液压马达每转动一圈,防缠导板沿液压缸中心线行进0.5mm。所以液压马达转动的圈数为:

式中:n-液压马达转动的圈数;

S-液压缸的行程;

通过以上的函数关系就可以精确地求解不同辊径下对应的液压马达的圈数。这对于整个机组的自动控制有着很重要的影响。

3 乳化液的隔绝与清除

防缠导板的另外一个重要功能是去除残留滴漏乳化液[3]。为此防缠导板还应具有以下的功能和结构。以最后一个机架出口的防缠导板为例。

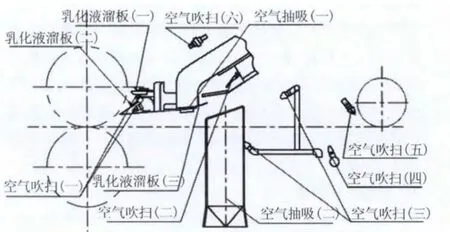

图3 乳化液吹扫及防护简图

1)相应的吹扫及抽吸系统。如图3所示。共有六道空气吹扫。空气吹扫(一)为防缠导板头部的两排空气吹扫,用于与轧辊之间形成气幕隔绝乳化液;空气吹扫(二)为带钢中部吹扫,用于将带钢中部残留的乳化液吹扫至机架两侧;空气吹扫(三)为带钢上下表面边部吹扫;用于清除有可能从两边渗漏到带钢两边的乳化液,此处为了适应带钢不同宽度的变化,空气喷嘴可以随着导板进行宽度方向的调整;空气吹扫(四)、(五)为出口带钢上下表面吹扫,此处吹扫完毕后的带钢就基本上为成品带钢了。空气吹扫(六)用于防止上中间辊窜辊时,入口侧乳化液从横向移动的辊身飞溅到出口侧滴落至带材表面上。空气抽吸(一)为带钢上部抽吸,用于将带钢上表面残留的乳化液抽吸至厂外;空气抽吸(二)为带钢下部抽吸,用于将带钢下部的乳化液抽吸至厂外,为了适应带钢不同宽度的变化,此处的抽吸也可以随着导板进行宽度方向的调整。

2)相应的乳化液溜板装置。乳化液溜板(一)将轧辊飞溅滴落的乳化液引流到带钢宽度范围外;乳化液溜板(二)将残留的乳化液引流到带钢宽度范围外,防止乳化液向带钢表面回流滴落;残留的乳化液会沿着导板的两边往导板中心引流,进而滴落到带钢表面,为此设置乳化液溜板(三),将这些残留的乳化液引流到带钢宽度范围外。这些乳化液溜板为带钢的上表面隔绝乳化液提供了层层防护;

3)导板一般都是焊接件,导板上面有很多横竖交错的钢板。入口侧轧辊飞溅滴落的乳化液大部分落在导板上面。为了减少滞留在导板的乳化液,需要在导板的上表面开出一系列的引流槽,将滞留在导板上面的乳化液在重力的作用下沿着倾斜导板的引流槽流到导板头部,再顺着导板头部的溜板引流至带钢宽度范围外;

4)在导板的传动侧、操作侧两端增加垂直方向的溜板,一方面可以与上面的溜板,导板形成倒U 型的防护结构,保证带钢隔绝乳化液;另一方面可以将上面的乳化液溜板、导板头部溜板的一小部分沿着下表面逆流回中部的乳化液彻底引流到距离带钢下表面较远的地方,杜绝下表面回流的乳化液滴落至钢板表面造成二次污染。

5)经过这些层层吹扫,抽吸,防护措施之后。从最后一个机架出来的带钢已经是清洁干净的带钢。但是在机架出口到卷曲的地方带钢还要运行一段距离,一些乳化液的雾气在出口护罩平台的一些钢板上冷凝滴落会造成钢板的二次污染。所以在出口的这些地方设置相应的乳化液溜板和防护也很重要。这些需要冷轧厂根据自己的实际情况来进行完善。

6)空气喷嘴的质量和维护很重要。可以在空气喷嘴的两侧增加保护板,防止空气喷嘴在断带,堆钢时被破坏。损坏的空气喷嘴要及时更换,以保证吹扫的质量。实际生产中保证空气吹扫范围的顺畅,不要被遮挡。

4 结语

通过不断的改进和完善,此结构和功能的防缠导板基本上满足了冷轧厂生产的需求。实际现场的应用也取得了很好的效果。提高了成品钢卷质量,降低了后续成本,给企业增加了经济效益。

[1]耿晓琳等.防缠导板在冷轧生产中的应用和改进[J].一重技术,2012(6).22~23.

[2]张康,侯云峰.冷轧机工作辊防缠导板的结构设计[J].一重技术,2008(1).9~10.

[3]郭巨,高成章等.新型乳化液吹扫及抽吸设备的应用[J].一重技术,2007(6).17~18.