引信杆状弹簧质量块微机电离心保险装置

孙诚诚,牛兰杰,赵 旭,范晨阳

(机电动态控制重点实验室,陕西 西安 710065)

0 引言

由于在勤务处理中弹丸可能得到的转速远低于发射时的转速,所以离心保险装置(S&A)的安全性较好,而且通用性能也较好,故离心保险装置在旋转弹中应用广泛[1]。相比于小口径榴弹,中大口径榴弹转速相对较低,其设计难度也相对较大。

而目前已有的MEMS安全和解除保险装置中,离心装置大都是采用W 形弹簧质量块结构,此结构的主要缺点是结构尺寸较大,弹簧形变量不均匀,塑性变形明显等缺点,并且W 形弹簧结构较为复杂,所生产的产品尺寸误差较大[2]。针对此问题,本文提出杆状弹簧质量块的离心解除保险装置。

1 已有离心保险装置

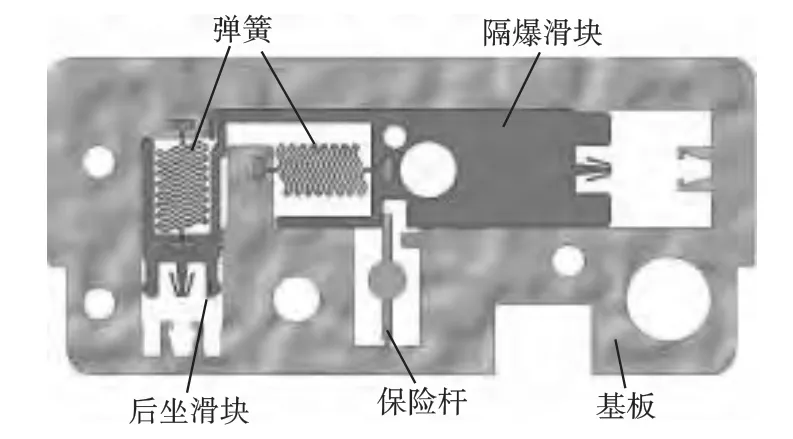

图1所示为一种国内已有的MEMS安全和解除保险装置[3],与弹轴平行放置。其中没有设计专门的离心保险装置,仅以离心力驱动W 形弹簧质量块的隔爆滑块作为离心解保条件。由于W 形弹簧几何尺寸较大,导致整个安全和解除保险装置空间不足。

图1 国内已有的某MEMS安全和解除保险装置Fig.1 A kind of MEMS S&A in China

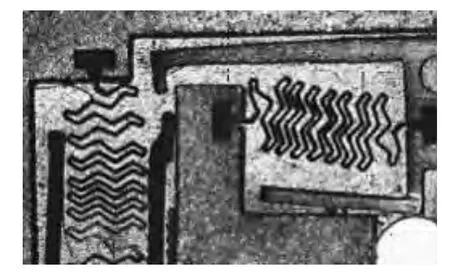

图2为图1 中结构的实测照片,可以发现,W形弹簧受过载影响时,有明显的塑性变形,且形变不均匀,沿弹簧径向变形较为严重[4],并且由于W 形弹簧结构较为复杂,在大批量生产中较难精确加工[2]。

图2 W 形弹簧实测照片Fig.2 Photo of the W-shaped spring

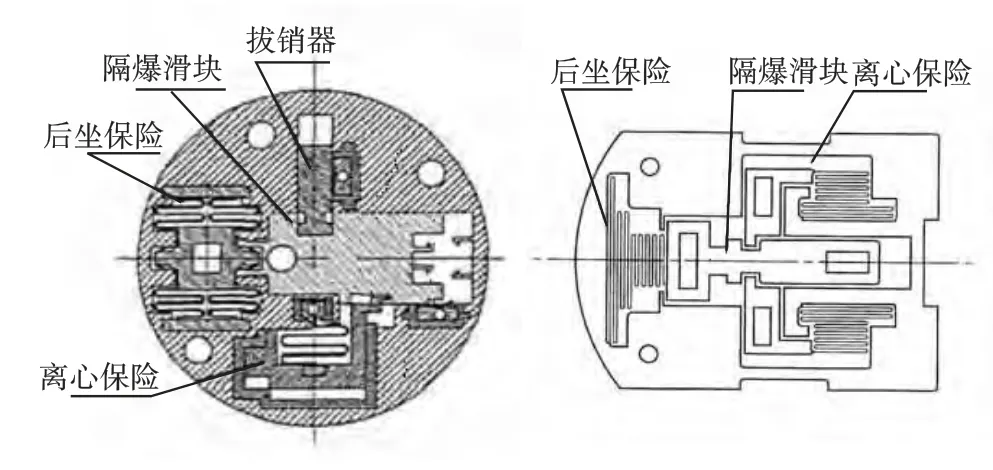

图3所示为两种美国MEMS S&A 装置。左图结构其基板垂直于弹轴。离心保险件采用W 形弹簧质量块的结构,并且单边布置[5]。右图结构其基板垂直于弹轴。离心保险件同样采用W 形弹簧质量块的结构,并且对称布置[6]。

图3 两种美国的MEMS安全和解除保险装置Fig.3 Two kinds of MEMS S&A in US

2 杆状弹簧质量块离心保险装置

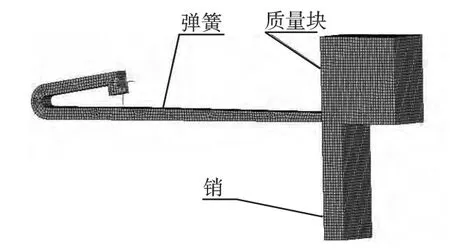

本文针对以上问题,设计了杆状弹簧质量块离心保险装置。如图4所示,由成对杆状弹簧质量块构成。离心保险装置以镍为材料,采用准LIGA 技术制造,平置在后底板上,与弹轴垂直放置。杆状弹簧一端为卡销和方形质量块,另一端为弯角卡头,挤入基板的缝隙内。形成卡销锁住隔爆滑块的初始状态。在受离心力作用时,质量块向外侧运动,杆状弹簧发生弯曲,直到离心质量块位移足够大,松开隔爆滑块,离心保险解除。与图1所示结构相比,不仅设计了专门的离心保险装置,并且离心保险在隔爆滑块两侧成对布置,由于在勤务处理中仅有从斜坡滚落等特殊情况才会发生弹体旋转,并且转速一般远小于发射环境,所以成对的离心保险在跌落时不易同时打开。

图4 杆状弹簧离心保险装置Fig.4 Rod spring centrifugal safe mechanism

3 有限元仿真验证

3.1 仿真模型

利用ANSYS/LS-DYNA 对离心保险装置进行仿真分析。由于两个离心保险装置对称布置,只需对其中之一进行仿真即可。又由于离心保险装置只在末端处与边框固定,所以可以将模型简化为杆状弹簧一段固定的悬臂梁模型,单位采用mm-ms-g-MPa。材料为镍,其材料参数如表1所示[7]。

表1 镍的材料参数Tab.1 Nickel material parameters

在杆状弹簧一端添加全约束,进行网格划分,如图5所示。对不同转速的情况进行仿真,考虑到质量块销头与隔爆滑块之间的装配误差及间隙0.1 mm,设计质量块位移达到0.3 mm 以上(图4),可解除保险,但考虑装配时的预压,实际解除保险位移应稍大于理论值。

图5 网格划分Fig.5 Meshing

3.2 仿真计算解除保险所需转速

在杆状弹簧截面尺寸为0.2mm×0.3mm(宽×厚)时,仿真得到不同转速下销的位移-时间曲线(s-t)如图6所示,可以看出转速达到36r/s以上,质量块位移可以达到0.3mm 以上,可以满足解除保险要求。

图6 不同转速下销的s-t曲线Fig.6 s-t curve under different rotational speed

表2所示为不同转速下,仿真得到质量块的位移情况和危险截面(图7)的最大应力。

表2 不同转速下的仿真结果Tab.2 The simulation results under different rotational speed

从表2可以看到,当转速低于36r/s时,考虑装配预压,可以认为质量块的位移过小,不满足解除保险要求。所以该尺寸下,离心保险安全的有效使用转速为36r/s以上。该转速满足某中大口径榴弹所要求的离心解除保险转速,即该离心解除保险装置的阈值为36r/s。

3.3 设计基板边框尺寸以限定质量块最大位移

从表2同样可以看出,当转速高于64r/s时,危险截面应力过大,有可能会导致结构失效,但此时质量块的位移达到0.524 mm,大于0.3 mm,离心装置可以解除保险,但不够安全。图7所示为转速64 r/s时的vos mises应力云图。从中可以看到,危险截面为杆状弹簧内弯处,其应力最大为463 MPa。

图7 64r/s转速下的vos mises应力云图Fig.7 The vos mises stress nephogram under the speed of 64r/s

为了避免如上情况发生,限定基板边框与质量块初始位置之间的距离以限定质量块的最大位移。表2中可以看出,转速达到60r/s时,危险截面应力为442 MPa,接近于镍的屈服极限(450 MPa),此时质量块位移为0.492 mm,认为此最大位移过于危险。故取基板边框与质量块初始位置间距为0.430 mm,如图4。则在大装药炮口转速远大于设置的解除保险阈值时,该装置不会损坏。

3.4 跌落过载对杆状弹簧的影响

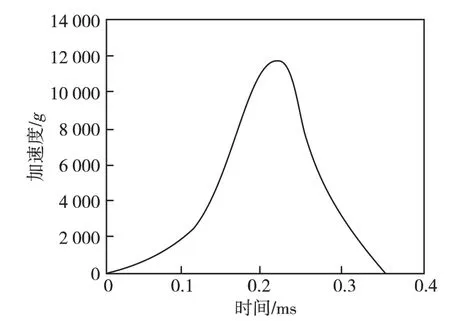

在弹的运输过程中,由于跌落有可能会导致该离心装置的杆状弹簧发生失效,对此进行1.5m 跌落的仿真验证。在勤务处理时,最危险情况下的跌落过载可用一个峰值为12 000 g,对应时间为230 μs的曲线模拟,其过载曲线如图8所示。由于离心保险装置对称布置,仅对其中之一进行仿真,材料模型及参数选用同3.1。

仿真结果表明(图9)危险截面的最大应力为345 MPa,不会发生失效。

3.5 后坐过载对离心保险装置的影响

整个离心保险装置嵌在平置的基板内(图4),同时基板和整个装置都紧贴在平置固定的底板上(图10),由于在发生过程中都受同样的后坐过载,可以认为后坐过载方向没有相对运动。故后坐过载影响很小。

图8 1.5m 跌落过载曲线Fig.8 The curve of 1.5mdrop overload

图9 1.5m 跌落时的von mises应力云图Fig.9 The von mises stress nephogram under 1.5mfalling

图10 离心保险装置紧贴在平置的底板上Fig.10 The centrifugal safe device closes to the horizontal baseboard

3.6 扫频振动对离心保险装置的影响

仿真对称布置的两个离心保险装置在5~500 Hz的扫频振动下的运动情况,振动加速度峰值为5 g[11]。均以背离对称轴为位移正方向,指向对称轴为位移负方向,初始位置为0(图4),得到两个离心质量块的位移-频率曲线图,分别如图11(a)、(b)所示。

图11 两个离心质量块的位移-频率曲线Fig.11 The displacement-frequency curve of each centrifugal mass

可以看出两个质量块的最大位移均为0.024 mm,远远小于解除保险的条件(0.3mm),且两个质量块在同一时刻位移方向一个背离对称轴,另一个指向对称轴。故该离心保险装置不会在振动条件下同时达到解除保险的条件。

3.7 仿真得出不同截面尺寸下的转速区间

每次更改杆状弹簧截面厚度0.05mm,在不同尺寸下进行仿真,得到图12曲线。

图12 杆状弹簧厚度与解除保险转速曲线Fig.12 The curve of the thickness of the rod spring and remove safe speed

可以看出,可安全解除保险的转速与杆状弹簧截面厚度基本呈线性关系。改变杆状弹簧厚度,可以适用于不同的转速条件。

4 结论

本文设计了杆状弹簧质量块MEMS离心保险装置。该装置由成对布置的杆状弹簧质量块构成,杆状弹簧采用镍为材料,准LIGA 技术制造,一端为带卡销的方形质量块,另一端为弯角卡头,挤入基板的缝隙内,形成卡销锁住隔爆滑块的初始状态。在离心力作用下质量块弯曲弹簧释放隔爆滑块。仿真结果表明该装置在弹丸转速36r/s以上解除保险,满足某中大口径榴弹所要求的离心解除保险转速阈值;设计基板边框留给质量块最大位移为0.430 mm,在大装药炮口转速远大于设置的解除保险阈值时,该装置不会损坏;且该装置在1.5 m 跌落时不会发生时效;扫频振动时两个离心保险装置都不会松开隔爆滑块。进一步仿真得到了杆状弹簧不同结构尺寸下解除保险所需转速,可为以后类似结构的设计提供参考。

[1]陈庆生.引信设计原理[M].北京:国防工业出版社,1986.

[2]王钊.典型引信MEMS微弹簧可靠性研究[D].太原:中北大学,2012.

[3]田中旺,赵旭,宋永强,等.改善强度的MEMS隔爆装置悬臂梁和卡头[J].探测与控制学报,2011,33(5):1-4.

[4]冯鹏洲,朱继南,吴志亮.美国典型引信MEMS安全保险装置分析[J].探测与控制学报,2007,29(5):26-27.

[5]李艳桥.微机电引信安全与解除保险装置结构设计[D].南京:南京理工大学,2010.

[6]Walter H Maurer,Gabriel H Soto,David R Hollingsworth.Method for utilizing a MEMS safe and arm device for microdetonation:US,7007606B1[P].2006-03-07.

[7]Allameh S M.Lou J Kavishe F.An investigation of fatigue in LIGA Ni MEMS thin films[J].Materials Science and Engineering,2004(A371):256-266.