热处理对超细晶硬质合金性能的影响

吴冲浒,陈杉杉

(厦门钨业股份有限公司,福建厦门 361009)

WC-Co硬质合金中,粘结相Co起桥接硬质相骨架的作用。Co相的组织结构对硬质合金的强度、韧性起重要作用。早在1940年,国外已经开始这方面的研究,研究焦点主要集中在热处理对Co相织构的影响,及其导致硬质合金性能的变化[1]。

在烧结过程中,粘结相Co中始终伴随着WC的溶解析出[2],该过程能够改变硬质合金Co相的结构和组成。文献报道通过热处理,可观察到Co相中析出的细小WC颗粒[3],起到弥散强化作用。W-Co-C三元相图计算已经证明,随着温度的升高,WC在Co相中溶解度不断增加[4]。采用热处理的方式,在低温时仍能保持Co相中较高的WC溶解量[5],将体现出整体固溶强化效果。自然降温过程中,Co具有从高温稳定相面心立方(fcc)转变成密排六方(hcp)的趋势,相变温度点为417℃。fcc具有12个滑移面,hcp仅有3个滑移面[6],快冷工艺能够保留塑性较好的fcc相,提高合金的韧性。在Co相中溶解W和C,可提高Co相的层错能,抑制了堆垛位错到马氏体相变[7-8],提高马氏体相转变温度,稳定 fcc结构。以上研究结果阐明了热处理强化硬质合金的基本原理,为热处理在硬质合金中应用起到推动作用。

但到目前为止,热处理较为成功的应用,主要集中在矿山凿岩工具、硬质合金顶锤等中粗晶和粗晶硬质合金[9-10]。普遍的观点认为,合适的热处理工艺提高了产品的硬度、抗弯强度和韧性[11-12]。然而,超细晶硬质合金热处理强韧化效果存在较大争议[13-14],有研究认为热处理可使断裂韧性提高,而会使抗弯强度和冲击韧性降低。针对这些观点,本文开展了超细晶硬质合金热处理效果的专题研究。利用岛津炉中制备0.8 μm WC-10%Co超细晶硬质合金,进行不同热处理工艺(快冷+回火),试图验证热处理对超细晶硬质合金性能影响。

1 实验方法

原料采用金鹭特种合金有限公司RTP混合料,WC 粒度0.8 μm,Co粉粒度 0.8 μm。岛津炉型号PVSGgr20/20,压力 0.9 MPa,按相同烧结工艺制备0.8 μm WC-10%Co 超细晶硬质合金,其中晶粒抑制剂Cr的含量大约为0.6%。快冷温度点分别为1050和1250℃,回火温度分别为300、500和800℃,并保温3 h,如图1所示。采用X'Pertpro型号的X射线衍射仪进行相成分检测;Tukon2100B硬度仪测试HV30和KⅠC;ZDHC40自动矫顽磁力测量仪测试Hc。

图1 热处理工艺示意图Fig.1 Schematic diagram of heat treatment process

2 实验结果

2.1 常规性能

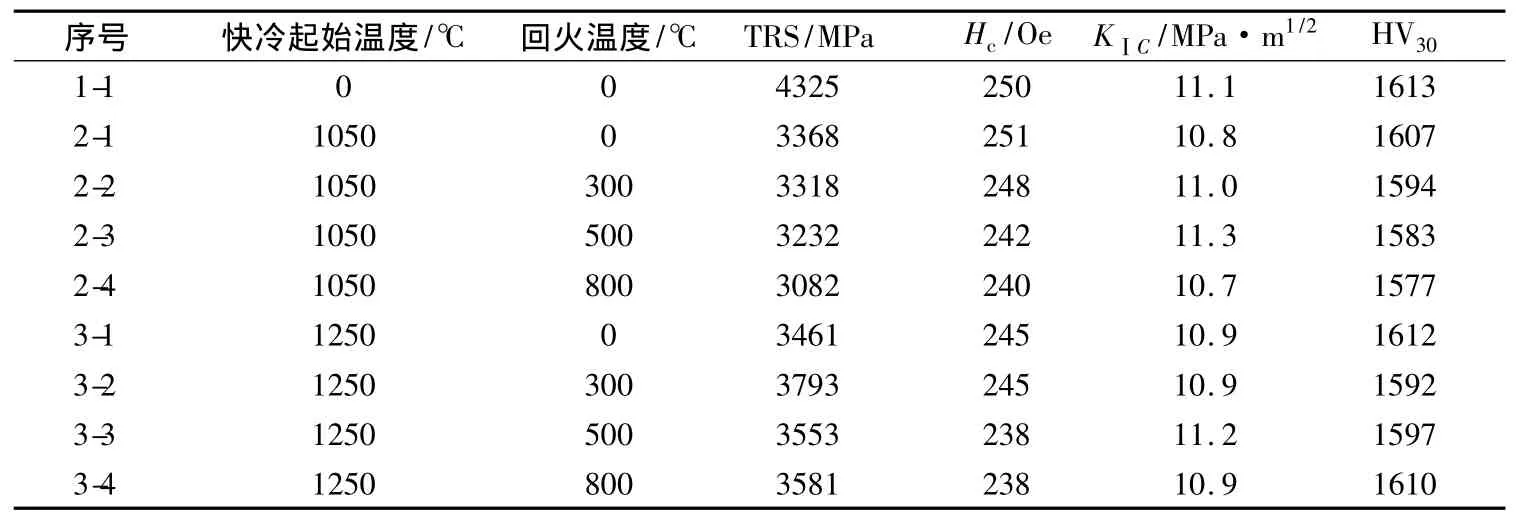

经过快冷+回火处理试样的常规性能如表1所示。序号为1-1正常烧结试样的抗弯强度TRS达到4325 MPa,其他试样的抗弯强度均在4000 MPa以下。这说明热处理过程将会导致合金抗弯强度的降低,而显然快冷起始温度点1250℃比温度点1050℃的平均抗弯强度高。常规性能测试结果表明,Hc和HV30经过热处理后略有降低。

表1 试样常规性能Table 1 Routine properties of samples

断裂韧性测试,试样抛光时间在5 min左右,尽量保持热处理后材料的真实体应力。从表中可以看出,断裂韧性表现较为复杂,不经回火处理的2-1和3-1试样KⅠC值明显降低,300、500和800℃回火处理后的试样中,500℃回火温度KⅠC值最高,该值高于未经过热处理的合金;而其他回火温度KⅠC值并未改善,甚至可能降低。

2.2 Co相分析

表2为3-3试样与正常试样Co衍射峰位值及计算hcp/fcc比值,测试前经过30 min抛光处理,消除表面应力,排除WC颗粒的压应力对Co相峰位值的影响。表中Co(hcp)和Co(fcc)与标准峰值相比,小角度偏移量增加,可以证明经过热处理后WC固溶量增加。同时,热处理试样的中Co相保留更多的高温稳定相。

表2 XRD分析及相比例计算结果Table 2 XRD analysis and phase ratio calculations

3 分析讨论

3.1 热处理工艺

热处理工艺对超细晶硬质合金的性能影响十分显著。W-Co-C三元相系中,1000℃时W和C在开始明显的固溶到Co中,随着温度的提高W和C固溶量提高,1200℃时固溶量大约提升到10%左右。因此,较高的快冷起始温度有利于大量的W和C溶解到Co相中。同时,硬质相4.4×10-6/℃和粘结相14.2×10-6/℃较大的热膨胀系数差异,也限制了快冷起始温度不能过高。实验表明1250℃快冷起始点材料呈现较优的硬度和抗弯强度。

回火主要是为了消除快冷工艺而产生体应力[15],但Co的马氏体相转变点也对回火态合金性能产生影响。由于W和C的溶解,Co的fcc相转变温度点由417℃提高到500℃,根据文献报道该相变温度可达到820℃[16]。从表2可知,回火温度处于马氏体相变温度点时,fcc相转变量较少,应力可部分消除。高温稳定fcc相保留量多,Co相塑性高,合金断裂韧性高;同时,合金体应力残留多,断裂韧性测量值偏高。因此,500℃回火温度KⅠC值最高,而300℃和800℃回火温度,可能未能到达fcc相转变和体应力消除之间最佳状态,导致KⅠC值偏低。

3.2 晶粒度

实验中超细晶硬质合金经过快冷+回火处理后,合金的硬度和抗弯强度降低。从数据分析可知,随着回火温度提高,矫顽磁力呈下降趋势。这是由于长时间回火,而引起了晶粒长大现象。如图2所示,从试样腐蚀的金相面对比来看,并未观察到晶粒明显长大的现象。采用截线法测量超细晶硬质合金的晶粒度,并计算Weibull分布,如图3所示。两种工艺的晶粒累计分布曲线形式未发生变化,但热处理后的最小粒度和最大粒度均偏大,验证了热处理后超细硬质合金晶粒矫顽磁力下降与晶粒长大直接相关。

图2 正常工艺和热处理后试样SEM照片(a)corrosion surface of normal process;(b)corrosion surface of rapid cooling and tempering processFig.2 SEM photos of normal process and heat treated specimens

在Co含量相同时,超细晶硬质合金的Co平均自由程低于粗晶硬质合金,热处理引起的Co成分和结构的变化,对超细晶硬质合金性能影响较弱,整体呈现出硬度和抗弯强度降低,晶粒尺寸增大的关系。而对于中粗和粗晶硬质合金而言,粗大WC颗粒对温度敏感性较弱,同时较大Co平均自由程,有利于Co相呈现强化效果,使材料呈现硬度、抗弯强度和韧性提高的效果。

超细晶粒长大受到晶粒抑制剂添加量的影响。本实验中,晶粒抑制剂0.6%Cr的加入,限制W和C溶解最大值,这对超细晶硬质合金热处理效果也产生了负面影响。经Cr添加量对晶粒抑制晶粒生长实验,证明Cr添加量为0.4% ~0.6%时,超细晶WC晶粒生长出现稳定的平台,该结果证实晶粒抑制剂加入量存在可调节空间,为解决晶粒长大和固溶量之间的矛盾提供了方法。

图3 粒度的Weibull分布Fig.3 Weibull distribution of particle size

4 结论

1)超细晶硬质合金经热处理后,确实存在断裂韧性提高,而硬度和抗弯强度降低的可能性。其原因是:合理的热处理温度,促使Co相中保留较多的fcc结构,残余应力适中,合金断裂韧性提高;而超细晶粒对温度敏感的必然性,导致热处理过程中晶粒长大,造成硬度和抗弯强度的下降。

2)采用加入晶粒抑制剂Cr的方式,可抑制W和C的溶解析出,削弱因热处理对Co相的固溶强化作用。3)合理的热处理工艺,配合适当的晶粒生长抑制剂的使用,可获得热处理对超细晶性能全面提升。

[1] 李沐山.国外硬质合金热处理技术的进展[J].国外金属热处理,1992,13(2):9 -16.

[2] Dinesh Thakur,Ramamoorthy B,Vijayaraghavan L .Influence of different post treatments on tungsten carbide cobalt inserts[J].Materials Letters,2008,62:4403 -4406.

[3] 陈向明,杨金辉.硬质合金热处理和钻粘结相转度温度的研究[J].硬质合金,1999,16(1):1-7.

[4] 殷为宏.Co-W-C系合金中钻相的研究[J].粉末冶金技术,1985(1):2 -6.

[5] 吴冲浒.WC-Co系硬质合金Co相的熔点[J].硬质合金,1999,16(4):201 -205.

[6] 周定良,刘静波,吕满姗.硬质合金热处理机理研究[J].硬质合金,1996,13(1):1 -5.

[7] 沈利群.硬质合金热处理研究进展[J].热处理,2002,17(2):1-6.

[8] 马淳安,褚有群,黄辉.WC-Co硬质合金的相组成及其相变[J].浙江工业大学报,2003,31(1):1 -6.

[9] 郭建中,龙建国.热处理对硬质合金顶锤性能和结构的影响[J].硬质合金,2001,18(2):84 -88.

[10]程鑫,张立.热处理对粗晶WC-Co硬质合金力学性能的影响[J].稀有金属与硬质合金,2012,40(20):45-47.

[11]刘寿荣.WC-Co硬质合金的热处理.金属热处理学报[J].1988,9(2):30 -36.

[12]谭永生,蔡和平,刘忠侠,等.WC-Co硬质合金热处理后的TEM观察[J].稀有金属材料与工程,1997,26(5):58-62.

[13]洛沙克.硬质合金的强度和寿命[M].黄鹤煮,译.1版.北京:冶金工业出版社,1990.

[14]吴恩熙,张玉华,钱崇梁.热处理对硬质合金机械性能及微观结构的影晌[J].稀有金属与硬质合金,1991,105:10-13.

[15]黄钧声,吴惕言,李健纯.热处理硬质合金的微观应力的测量研究[J].硬质合金,1997,14(2):65-68 .

[16]杨金辉,赖和怡.硬质合金热处理和钴粘结相的转变温度[J].北京钢铁学院报,1988,10(2):183 -189.