铝合金的时效成形技术

林 鹏,陈俊锋,邹林池,陈玉龙

(1.福州大学材料科学与工程学院,福建福州 350116;2.福建工程学院材料科学与工程学院,福建福州 350116)

在当代飞机制造工业中,整体壁板的广泛运用可以有效地减轻飞机的重量,还具有工装效率高、型面灵活易于优化设计、密封性好等突出优点,已经越来越受到当代航空工业所青睐。但是大型整体壁板结构复杂,不仅拥有厚的蒙皮、较高的加强筋,而且大型壁板呈现出整体集成度高、结构网格化等特点导致了整体壁板难于制造。传统的整体壁板制造技术主要是增量压弯冷成形。该技术利用专用压力机构驱动压头在整体壁板表面沿着一定的轨迹进行局部塑性变形,通过逐次的变形累积使得整个壁板表面变形至所需要的曲率。由于该成形技术为局部塑性变形会导致工件表面残余应力高,局部萌生微裂纹,合金内组织变化不均匀,此外该成形技术生产效率低下。为此,欧美等发达国家研发出一种先进的整体壁板制造技术—时效成形技术[1-4]。该整体壁板成形技术将合金的塑性成形与人工时效相结合,利用铝合金在应力场和温度场共同作用下的蠕变行为来获得满足形状并保持良好的组织和性能。实践证明,时效成形技术较传统的壁板制造技术具有工装模具简单、成形精度高和成形质量稳定等优点,适用于尺寸大,曲率半径大的壁板类零件的制造,又适用于铝合金等薄板零件的校形制造。特别是对于横截面不均匀的大尺度机翼壁板,时效成形是一种方便经济的制造方法。

由于时效成形对制造整体壁板的先进性,西方航空工业发达国家很早就针对时效成形技术开展了相关研究,并已应用于一些飞机的整体壁板的加工制造。如B-1B飞机的上下蒙皮、空中客车公司的AirbusA330/A340、Airbus A380等飞机的下翼面整体壁板的制造。甚至欧盟还特意设立了“时效成形”的跨国联合研究项目,希望拓展该成形技术的运用范围并研发适合时效成形的铝合金[4]。但是,目前我国对时效成形具体的变形机制尚未明确,也没有掌握成形过程中应力场和温度场对合金组织和性能的影响关系,在基础工艺试验方面也缺少系统的研究。

1 时效成形机理

时效成形是一个耦合了应力松弛、蠕变和时效强化的复杂过程[1]。其中时效成形过程中主要发生的是由蠕变引起的应力松弛,将零件内的弹性应变逐渐转化为永久的塑性应变。图1描述了单曲率弯曲薄板时效成形过程中应力和应变的变化过程。图1(a)显示薄板时效成形过程中应力分布情况,而图1(b)、1(c)、1(d)则分别给出了时效成形过程中应力松弛曲线、蠕变曲线和应力-应变关系曲线。图1清楚揭示了时效成形过程中应力松弛现象,而蠕变是其应力松弛的主要变形方式[5-6]。实际生产中工件加工成形后不可避免地会发生回弹。而由于时效成形是一种应力松弛变形,其变形量小,那么时效成形加工结束后工件的回弹是制约工件成形精度的关键因素。回弹现象是由于工件的外加载荷被移除后,工件通过回复使得工件内原先的弹性应变消失,这将导致工件在卸载过程中发生附加变形。回弹也是材料寻求内应力相互平衡的过程。当弹性恢复过程结束时,工件内部应力达到相互平衡,此刻工件内的剩余应力即为残余应力。残余应力对工件的服役性能有着显著的影响,主要表现在工件的疲劳和腐蚀性能上。

时效成形中另一部分主要行为就是铝合金在变形过程中同时发生的沉淀析出强化。铝合金沉淀析出是指合金的饱和固溶体在一定温度下保温一段时间后,合金中的固溶原子沉淀析出,改变了合金的显微组织,因此可以提高合金的强度。通过改变铝合金的固溶淬火和时效制度的办法,从而改变析出相的密度,大小和分布状态,这样就可以控制铝合金的时效强化效果,获得优异的综合性能。

图1 单曲率弯曲时效成形变形机理示意图[1](a)age forming under simple bending;(b)stress relaxation;(c)creep deformation;(d)stress relaxation during age formingFig.1 Schematic diagram of deformation mechanism of age forming under simple bending[1]

2 时效成形工艺和设备

2.1 时效成形工艺

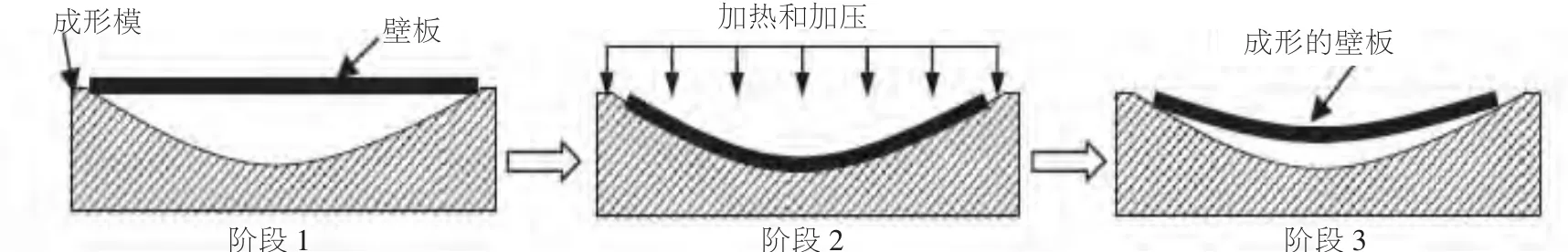

时效成形过程主要可分为三个阶段:1)工件加载贴模阶段:即对合金平板施加初始载荷,保证合金平板在模具中贴模,获得一定量的初始弹性应变(阶段1);2)时效应力松弛阶段:即保持工件在模具中的形状不变,在一定温度和压力条件下静置一段时间发生应力松弛,工件内的弹性变形逐渐转变为塑性变形(阶段2);3)卸载回弹阶段:保温结束后,工件冷却至室温,然后去除外加约束,让完成时效成形的工件自由回弹(阶段3)。

图2 时效成形过程示意图[1]Fig.2 Schematic diagram of age forming process[1]

2.2 时效成形设备

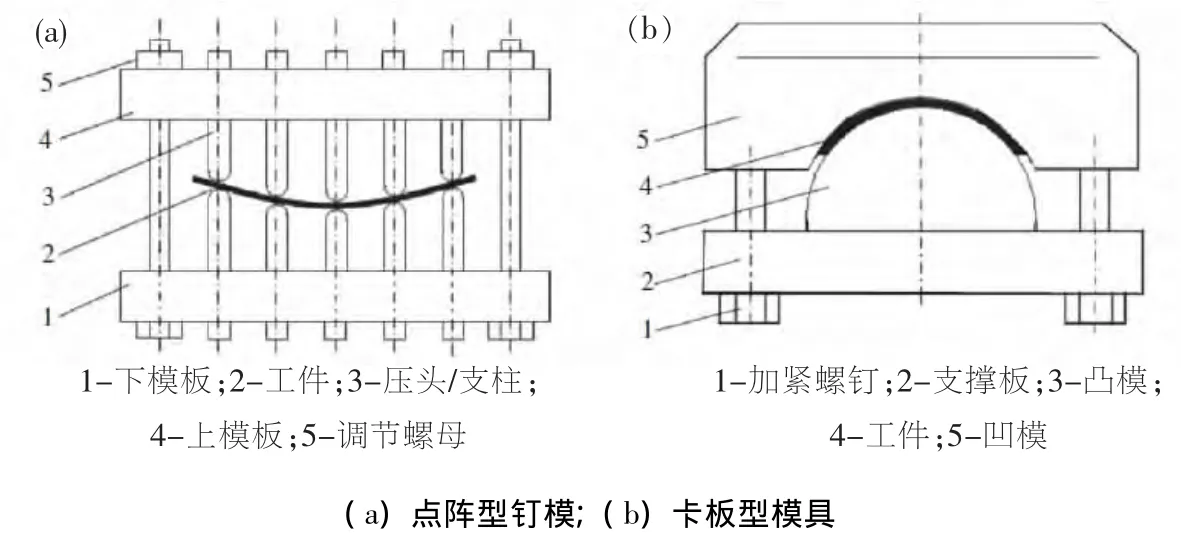

从时效成形的工艺来看,时效成形对设备的要求不是很高。时效成形设备所需要的基本条件有两个:一是促进蠕变变形所需要的应力场;二是促进合金时效强化所需要的温度场。过去,时效成形常常使用简单的机械工装或者通过相互配合的凸模和凹模来夹紧工件,这种成形设备只能制造截面尺寸均匀的薄板类工件。机械装夹结构都是由上模和下模两部分组成。采用机械装夹结构的工装模具主要有三种,分别为卡板型模具、离散点阵型模具、点阵与卡板的混合型模具,如图3所示。

图3 时效成形机械工装示意图[4](a)lattice nailed die-set;(b)rib-boards clamping die Fig.3 Sketch of tooling for age forming machine[4]

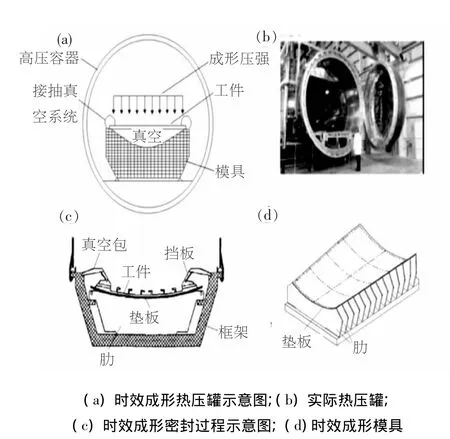

但是现代航空航天工业需要的壁板类零件更加复杂,更加大型化,要求成形的精度也更高。现代大型机翼壁板有如下特征:翼展尺寸较大,弦向尺寸相对稳定,厚度变化较大,曲率较小等特点。使用传统的机械工装设备会导致设计制造模具成本高,模具重量化等缺点。随着时效成形技术的发展,为了满足现代大型飞机机翼整体壁板的特点而出现了时效成形工艺的专用设备。上世纪八十年代,美国Textron研究所研发出一种时效成形设备—热压罐,热压罐可以在铝合金表面施加足够大且均匀分布的压力。在热压罐中进行时效成形,只需要一个下模,使得模具简单化、轻量化。热压罐时效成形采用有过弯量的下模,先将平板坯料放在模具上,用硅胶密封四周,然后放入热压罐中。将工件和模具之间抽真空,对工件上表面施加足够的蒸汽压力使工件完全贴合模具表面后保持压力不变。在适合的温度范围内保温一段时间,工件发生应力松弛,将初始弹性变形转化为永久的塑性变形,与此同时合金在保温过程中发生时效强化,提高合金的力学性能。保温结束后,工件迅速冷却至常温,去除外加压力,让工件自由回弹。在热压罐中能制造截面不均匀的,大尺寸的整体壁板类零件。在热压罐中进行时效成形,能够保证工件均匀受力,并且可以控制输出的成形压力。利用该设备生产出来的大尺寸壁板零件,成形精度高,尺寸稳定性好,表面光洁度高,残余应力小。2003年空客公司自行研制了世界上最大的热压罐,该热压罐长42 m、直径6 m、能提供300 t压力,如图4所示。

图4 热压罐时效成形原理图[1](a)schematic of autoclave for age forming;(b)real autoclave;(c)schematic of sealing process of age forming;(d)age forming toolFig.4 Schematic diagram of age forming by autoclave[1]

3 时效成形的研究现状

3.1 时效成形的数值模拟

国内外对时效成形过程的数值模拟及成形后工件的回弹预测。传统的薄板成形热-机耦合模型或金属高温蠕变模型[7-8]都不能准确地模拟时效成形过程,因为它们都没有考虑高温下金属的时效析出行为及其和蠕变的交互作用。1989年Holman[9]首次全面地介绍了铝合金利用热压罐制造壁板的时效成形技术,描述了大型铝合金壁板时效成形过程中的应力松弛现象,研究结果表明时效成形过程合金的应力松弛速率和剩余应力的大小取决于时效温度和初始应力水平,也受到原始材料组织的影响。1991年,美国Tennessee技术大学教授Sallah和Peddieson[10]第一次用非弹性应力松弛方程来建立热压罐中铝合金时效成形过程应力-应变模型,并用有限元数学方法完整模拟了热压罐中的时效成形过程。Peddieson[11]于1992年则根据弹-粘塑性本构模型首次利用有限元法模拟了时效成形过程。模拟结果表明时效成形加工中,时效成形后壁板半径与试样厚度比值的对数(ln(Rp/D))和成形模具半径与试样厚度比值的对数(ln(Rt/D))是线性相关的。他们还认为热压罐中时效成形和机械时效成形的本质是相同的。Narimetla等人[12]于1998年利用薄壳单元更准确地模拟了整体壁板时效成形的过程。在模拟结果的基础上通过理论推导发现在小应变或等应变的特殊条件下,模具的外形和成形壁板的外形之间存在几何相似关系。发展到2000年时,Narimetla等人[13]则建立了一个通用的数学模型来模拟时效成形的三个连续阶段。通用模型的模拟结果进一步证明了模具-工件之间的几何相似性,这种相似性能够适用于大多数的实际的壁板成形情况。Guines等人[14]于2008年在粘塑性方程基础上结合蠕变的幂率方程利用ABAQUS有限元软件预测了AA6056铝合金在20~193℃,初始应变速率10-3/s到10-1/s范围内时效成形处理后工件的回弹和工件内残余应力分布,并研究不同边界条件对回弹和残余应力分布的影响。以上时效成形的模拟研究概括起来都只是单纯考虑了一定温度条件下的时效成形过程中的蠕变或者应力松弛变形行为,而忽略了其中的析出强化,位错强化现象等。此外以上的研究均未模拟铝合金在时效成形过程中合金内析出相的形核和长大过程。

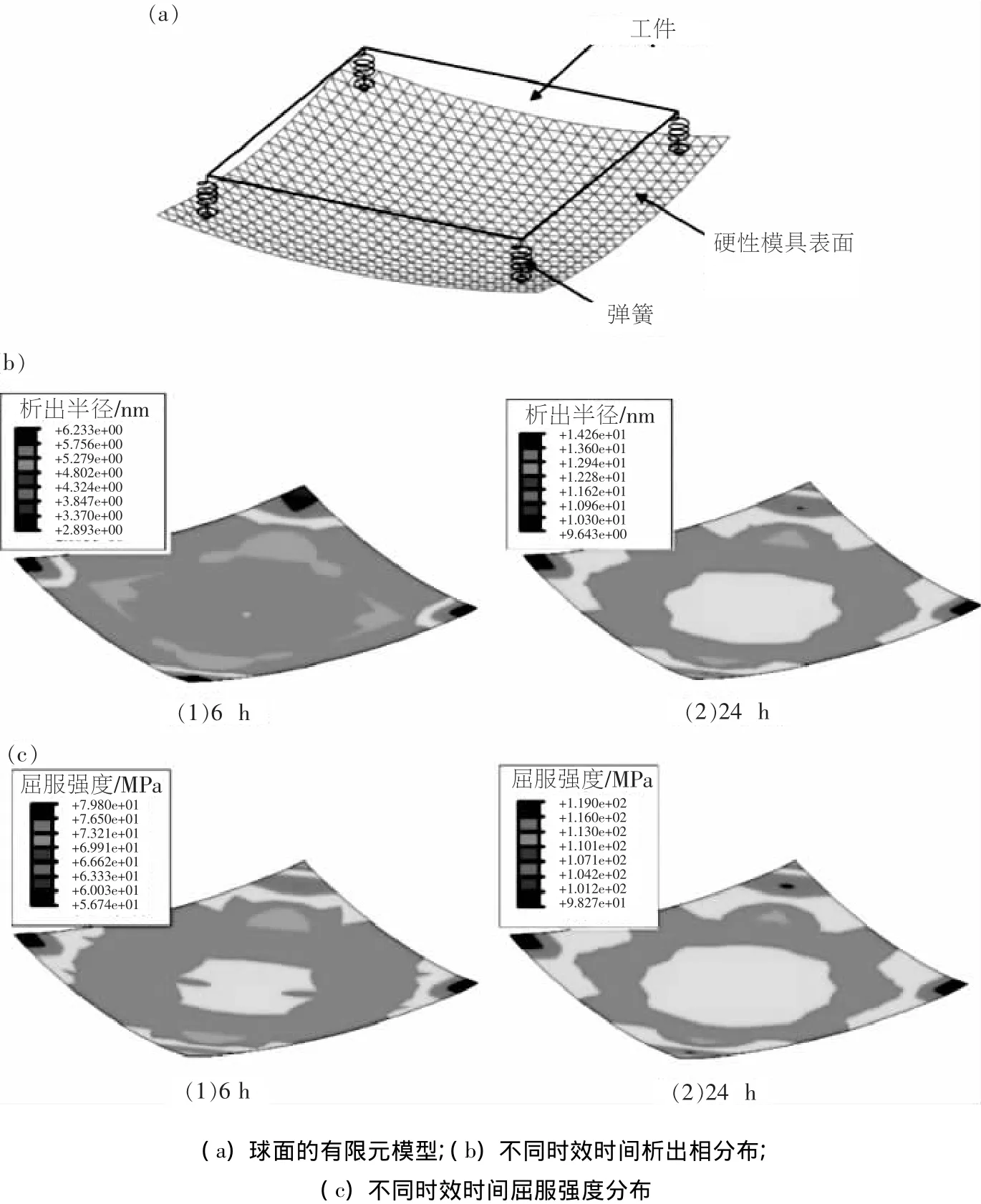

由于时效成形是结合了应力松弛和时效强化的热加工技术,英国伯明翰大学Ho等研究人员[15-16]利用“统一理论”将时效成形过程中的铝合金蠕变变形和沉淀析出动力学相结合,推导出了一个统一的铝合金时效-蠕变本构方程,并对铝合金厚板时效成形进行有限元模拟,准确地预测了时效成形后壁板的回弹量。模拟结果还发现时效成形后壁板的回弹量取决于时效成形过程中工件截面的蠕变密集区域与蠕变稀少区域的比值,推论得到时效成形加工后薄板的回弹率高于厚板的回弹率。利用统一的时效-蠕变本构方程还模拟了时效成形过程中析出相的演变如图5所示。国内北京航空航天大学的万敏等人[17]也利用该统一的本构方程对时效成形过程进行了模拟。模拟的结果均显示回弹量随着工件曲率变化线性减少,回弹量与时效时间的对数呈线性关系,随着时效时间延长回弹量减少,残余应力与板厚无关。

图5 基于统一理论模拟的铝合金球面时效成形过程[16](a)FE model with spherical surface;(b)distribution of precipitate phase at different ageing time;(c)distribution of yield strength at different ageing timeFig.5 The forming process of aluminium alloy with spherical aging based on the unified theory simulation[16]

3.2 铝合金时效成形过程组织和性能研究

时效成形过程中材料在温度场和应力场同时存在的环境下,合金的塑性变形与组织演变将同时发生。与传统的冷加工和传统时效比较,应力场和温度场的共同作用是时效成形所拥有的最大特色。大量的研究[18-19]表明合金在时效的过程中应力场的存在必将影响时效析出行为。在合金的沉淀析出过程中,外加应力会促进或抑制几个等效的易析出的特定晶面和取向上产生析出物,使得析出相沿着某个方向定向排列,称作应力位向效应。对于不同成分的铝合金其应力位向效应也显著不同。研究表明时效中应力场不只是产生取向效应,它还有助于析出相均匀成核,产生高密度析出相。

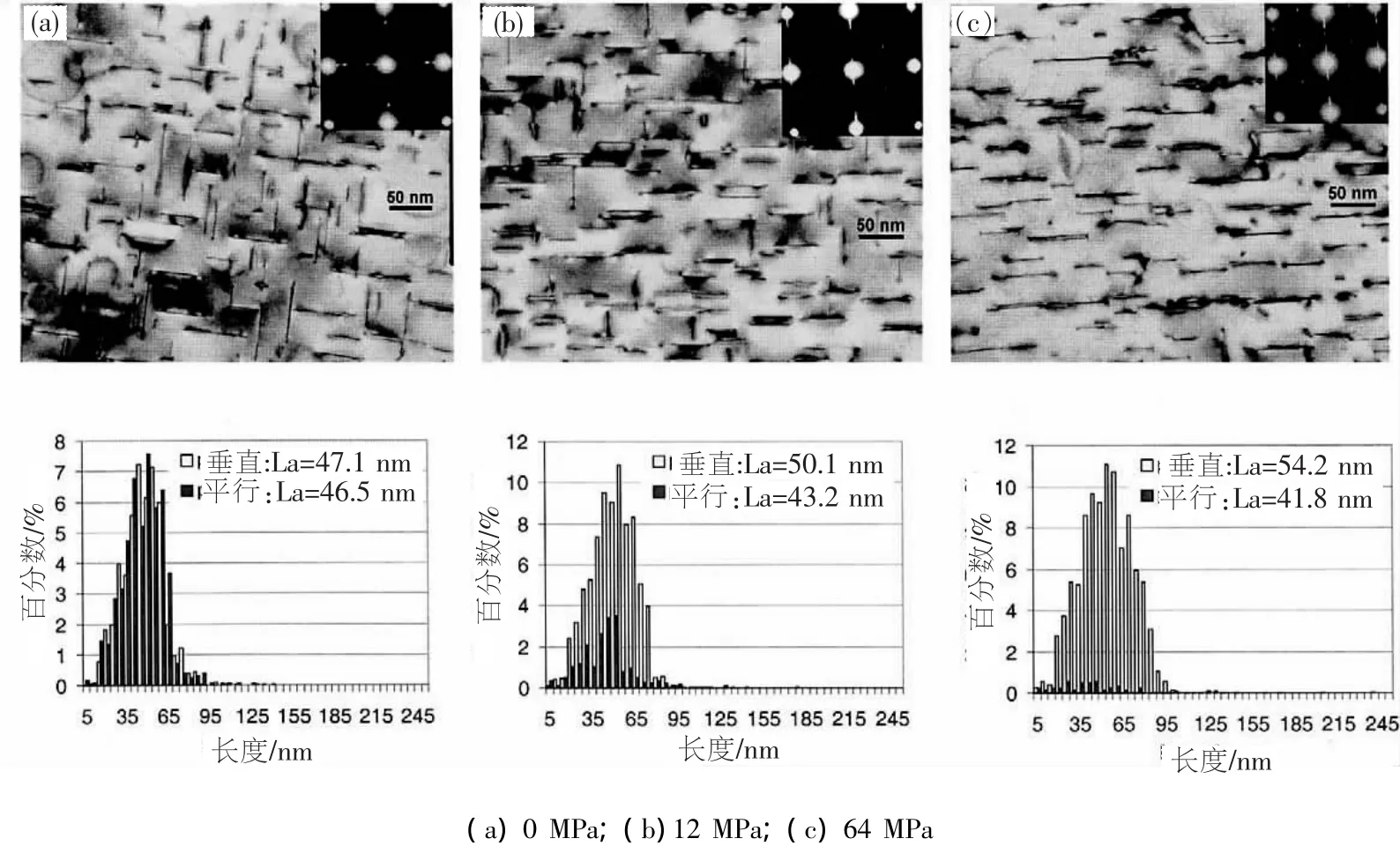

Zhu等人[20-22]用实验和模拟两种方法系统地研究了Al-xCu合金单方向应力时效后的微观组织结构,发现无应力时效后片状的θ'相多表现为垂直分布,但是应力时效后θ'相出现了定向分布,如图6所示。他们对Al-xCu合金的研究表明,应力时效的应力位向效应容易使铝合金材料产生各向异性。因此,壁板时效成形时应根据应力位向效应情况,优化时效成形工艺以避免应力位向效应降低材料的性能。

图6 不同压应力状态下Al-4Cu合金经180℃ ×31 h时效后析出相的形貌和尺寸(La表示边的平均长度)[20-22]Fig.6 Morphology and size of precipitated phases for Al-4Cu alloys aged at 180℃ for 31 h under different compressive stress of(La denotes the average length of the"edges")[20 -22]

国内中南大学陈大钦和郑子樵等人[23-24]也开展了一些针对时效成形过程中应力时效的研究,但只局限在Al-Cu系合金。他们报道了Al-3.88Cu(析出相为 θ'相)合金和 Al-3.87Cu-0.56Mg-0.56Ag(析出相为Ω相)合金在拉应力条件下时效后,合金内的θ'和Ω相均出现了定向分布。利用双级时效进一步研究应力时效对析出相分布的影响,结果表明:如果双级时效初期为短时间的应力时效,之后是长时间无应力时效,这种双级时效不会导致θ'及Ω等析出相定向分布;反之如果双级时效是先进行短时间无应力时效,再施以长时间应力时效,则产生了析出相定向分布。因此,时效成形过程析出相的定向分布归因于外加应力对析出相形核阶段的影响。

材料的微观组织决定了材料的性能。由于应力时效会产生应力位向效应,因此许多学者报道了时效成形对合金强度的影响。Bakavos等人[25]也发现时效成形2022合金的强度低于无应力时效后的铝合金,如图7所示。时效成形后铝合金屈服强度显著降低,主要是由于应力引发的析出相择优取向及析出相总体积分数降低。

Zhu等人[20]还报道与传统无应力时效后Al-Cu合金硬度相比,相同温度下时效成形后Al-Cu合金的硬度较低,最大差值达到14%。Zhu等人认为时效成形后片状θ'相的定向分布、析出相体积分数的减少和析出相形状的变化降低了合金的强度。

图7 2022和7475合金经时效成形和无应力时效后硬度随深度的分布[25]Fig.7 The hardness distribution with depth for 2022 and 7475 alloy coupons after age forming and age with stress free[25]

4 时效成形的未来发展

时效成形技术是一种很有工程应用价值的新技术,已经开始在工业生产中进行应用和推广。但是在时效成形过程中具体的时效成形机理还没有统一的认识,应力松弛的回弹不能精确控制。此外,该技术过程中各个实验因素如时效温度、保温时间等对时效过程的影响,成形质量不稳定等问题都制约着该技术的发展。未来铝合金的时效成形更加注重工件的成形精度和合金性能。这就对时效成形工艺提出更高的要求,真正达到控形和控性的要求。综上所述,铝合金时效成形未来发展需要突破的关键技术主要集中在以下几点:

1)时效成形形变曲率柔性模具设计;

2)时效成形过程的数学模拟,精确预测回弹,实现铝合金工件的精确成形;

3)非等温时效成形工艺,实现成形后铝合金组织的控制和性能的提高;

4)开发新型的适合时效成形的铝合金。

[1] Zhan L,Lin J,Dean T A.A review of the development of creep age forming:Experimentation,modelling and applications[J].International Journal of Machine Tools and Manufacture,2011,51(1):1-17.

[2] 李劲风,郑子樵,李世晨,等.铝合金时效成形及时效成形铝合金[J].材料导报,2006,20(5):101-103.

[3] 曾元松,黄遐.大型整体壁板成形技术[J].航空学报,2008,29(3):721-727.

[4] 王俊彪,刘中凯,张贤杰.大型机翼整体壁板时效成形技术[J].航空学报,2008,29(3):728-733.

[5] Chen J,Jiang J,Zhen L,et al.Stress relaxation behavior ofan Al-Zn-Mg-Cu alloy in simulated age-forming process.Journal of Materials[J].Processing Technology,2014,214(4):775-783.

[6] Robey R F,Prangnell P B,Dif R.A comparison of the stress relaxation behaviour of three aluminium aerospace alloys for use in age-forming Applications[J].Materials Forum,2004,28:132-138.

[7] Xue P,Yu T,Chu E.An energy approach for predicting springback of metal sheets after double-curvature forming,Part I:axisymmetric stamping[J].International Journal of Mechanical Sciences,2001,43(8):1893 -1914.

[8] Asnafi N.On springback of double-curved autobody panels[J].International Journal of Mechanical Sciences,2001,43(1):5-37.

[9] Holman M C.Autoclave age forming large aluminum aircraft panels[J].Journal of mechanical working technology,1989,20:477-488.

[10] Sallah M,Peddieson Jr J,Foroudastan S.A mathematical model of autoclave age forming[J].Journal of Materials Processing Technology,1991,28(1-2):211-219.

[11] Foroudastan S,Peddieson Jr J,Holman M.Application of a Unified Viscoplastic Model to Simulation of Autoclave Age Forming[J].Journal of Engineering Materials and Technology,1992,114:71.

[12] Narimetla S,Peddieson Jr J,Buchanan G,et al.A simulation procedure for panel age forming[J].Journal of Engineering Materials and Technology,1998,120(2):183 -190.

[13] Narimetla S,Peddieson J,Buchanan G,et al.A simple unified age forming model[J].Mechanics Research Communications,2000,27(6):631-636.

[14] Guines D,Gavrus A,Ragneau E.Numerical modeling of integrally stiffened structures forming from creep age forming technique[J].International Journal of Material Forming,2008,1:1071-1074.

[15] Ho K C,Lin J,Dean T A.Modelling of springback in creep forming thick aluminum sheets[J].International Journal of Plasticity,2004,20(4-5):733-751.

[16] Lin J,Ho K C,Dean T A.An integrated process for modelling of precipitation hardening and springback in creep age-forming[J].International Journal of Machine Tools and Manufacture,2006,46(11):1266-1270.

[17] Huang L,Wang M,Chi C L,et al.FEM analysis of spring-backs in age forming of aluminum alloy plates[J].Chinese Journal of Aeronautics,2007,20(6):564 -569.

[18] Eto T,Sato A,Mori T.Stress-oriented precipitation of G.P.Zones and θ'in an Al-Cu alloy[J].Acta Metallurgica,1978,26(3):499-508.

[19] Li D Y,Chen L Q.Shape of a rhombohedral coherent Ti11Ni14 precipitate in a cubic matrix and its growth and dissolution during constrained aging[J].Acta Materialia,1997,45(6):2435-2442.

[20] Zhu A,Starke E.Stress aging of Al-xCu alloys:experiments[J].Acta Materialia,2001,49(12):2285 -2295.

[21] Zhu A,Starke Jr E.Materials aspects of age-forming of Al-xCu alloys[J].Journal of Materials Processing Technology,2001,117(3):354-358.

[22] Zhu A,Starke Jr E.Stress aging of Al-Cu alloys:computer modeling[J].Acta Materialia,2001,49(15):3063-3069.

[23]曹素芳,潘清林,刘晓艳,等.外加应力对 Al-Cu-Mg-Ag合金时效析出行为的影响[J].中国有色金属学报,2010,10(8):1513-1519.

[24]陈大钦,郑子樵,李世晨,等.外加应力对 Al-Cu及Al-Cu-Mg-Ag合金析出相生长的影响[J].金属学报,2004,40(8):799-804.

[25] Bakavos D,Prangnell P B,Bes B,et al.Through Thickness Microstructural Gradients in 7475 and 2022 Creep-Ageformed Bend Coupons[J].Materials Science Forum,2006,519-521:407-412.