亚临界处理对高铬铸铁组织及性能的影响

钟运泽,邵红红,彭发学,钟荣玥

(江苏大学材料科学与工程学院,江苏镇江 212013)

高铬铸铁作为抗磨材料,在建材、矿山等领域中有着广泛的应用[1-4]。目前大多数的高铬铸铁是在铸态下直接使用,由于组织中有粗大的一次碳化物,因此在使用过程中常出现碳化物脱落导致工件不耐磨的现象。虽然适当的热处理可以改善高铬铸铁的组织和使用性能,但相变点以上的热处理对导热性能较差的高铬铸铁来说很容易产生变形与开裂。资料显示[5-8],亚临界处理可以显著提高高铬铸铁的硬度及耐磨性能。本文通过成分设计制备了新型的高铬铸铁,并系统研究了亚临界处理工艺参数对其组织和性能的影响,为提高高铬铸铁的使用寿命奠定技术基础。

1 新型高铬铸铁成分设计及制备

常用高铬铸铁由于碳和铬的含量较高,所以组织中一次碳化物多,且呈片状分布,晶粒粗大,在使用过程中碳化物容易崩落,影响工件的使用寿命。本试验设计了新型高铬铸铁,即降低了C和Cr的含量,以减少一次碳化物;添加了Mo、V等合金元素,提高淬透性和二次硬化效果;加入微量B元素,细化晶粒。高铬铸铁的熔炼在GWJ0.05-100-1中频感应熔炼炉中进行,出炉温度约为1500℃,浇铸形状为φ20 cm的圆柱体,重15 kg。用线切割机将铸件的表层氧化皮去除,取表皮下3~5 mm处的材料加工成10 mm×10 mm×10 mm的试样。化学成分见表1,铸态显微组织见图1。铸态组织由枝晶状的残余奥氏体与莱氏体基体组成,组织中无粗大的一次碳化物。铸态下,枝晶处的硬度为454 HV;基体硬度47 HRC。

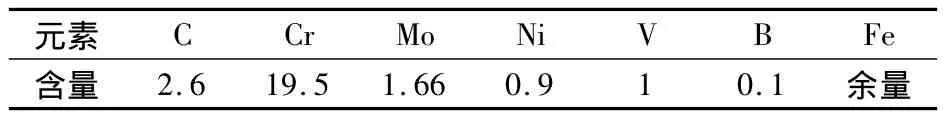

表1 高铬铸铁的化学成分(质量分数,%)Table 1 Chemical composition of high chromium cast iron(ω,%)

图1 高铬铸铁铸态金相组织Fig.1 Microstructures as cast of high chromium cast iron

2 试验方法

亚临界处理在箱式电阻炉中进行,加热温度分别为480、520、560和 600 ℃,保温时间分别为4、6、8、10和12 h,冷却方式为空冷。试样经粗磨、细磨及抛光后,用王水腐蚀,在Nikon Epiphot 300倒置式金相显微镜上观察试样组织。试样整体硬度采用HR-150A型洛氏硬度计测定,显微硬度在HV-1000型显微硬度计上测定,载荷为100 g,保载时间为20 s。用D/max-2500PC型XRD衍射仪测定物相。在ML-23型橡胶轮式磨损试验机上做磨损试验,试样尺寸为55 mm×26 mm×6 mm,磨料为55~70目的石英砂,试验载荷为450 g,在精度为万分之一的光电天平上称量,测量磨损前后的失重,磨损时间为1 h。

3 试验结果及分析

3.1 亚临界处理温度对高铬铸铁组织及硬度的影响

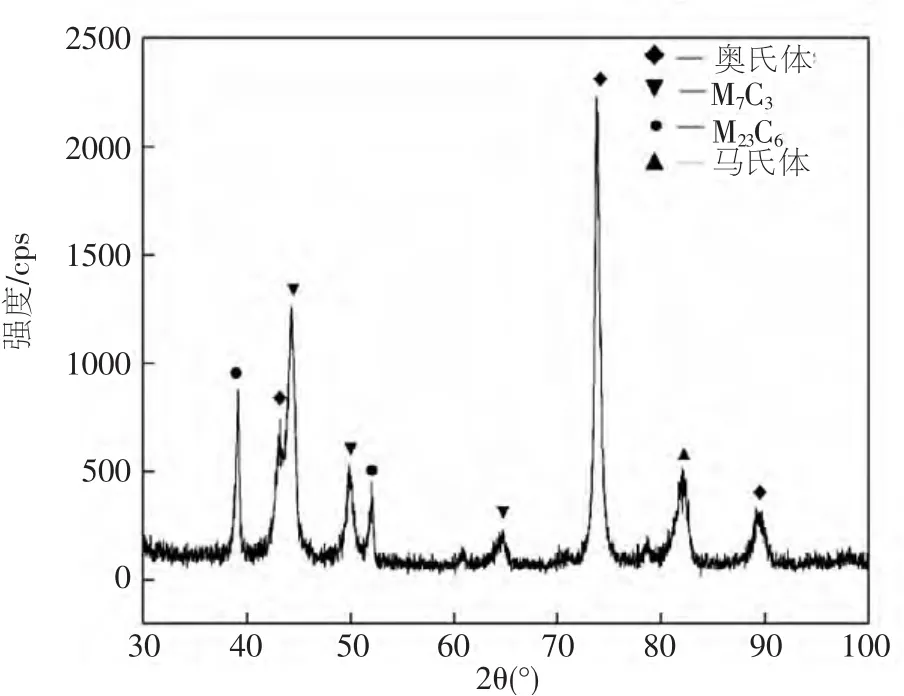

图2为高铬铸铁在不同亚临界处理温度下保温4 h后的显微组织,表2为相应温度下的硬度值。图2显示,经过亚临界处理后,高铬铸铁的组织中白色枝晶区(初生奥氏体)有细小且弥散分布的二次碳化物(M23C6型,见图3)析出,且随着温度的提高,析出量也在增多。因为在铸态条件下,高铬铸铁中的奥氏体固溶了过饱和的铬、钼等合金元素,在亚临界处理的加热及保温过程中,这些过饱和的合金元素就会以二次碳化物的形式弥散析出,且加热温度越高,铬、碳等元素的扩散速度越快,二次碳化物的析出越明显。此外,二次碳化物的析出使奥氏体枝晶中的合金元素含量下降,Ms点提高,部分奥氏体转变成马氏体,因而初生奥氏体枝晶随着亚临界处理温度的提高,枝晶逐渐变小,这一结果与文献[9]一致。

图2 不同亚临界处理温度下保温4 h的显微组织Fig.2 Microstructure at different subcritical treatment temperature holding for 4 h

?

图3 试样经600℃加热保温4 h亚临界处理后的XRD图谱Fig.3 X-ray diffraction pattern of sample subcritical treated at 600℃holding for 4 h

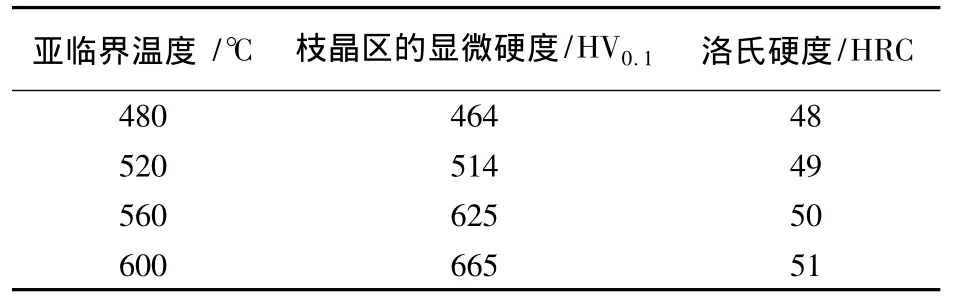

表2 高铬铸铁经不同亚临界温度保温4 h处理的硬度值Table 2 The hardness of high chromium cast iron at different subcritical temperature holding for 4 h

硬度结果表明,随着亚临界处理温度的提升,虽然基体硬度差别不大,但是枝晶区域的显微硬度有了较明显提升。这是因为亚临界处理温度的提高,析出M23C6型二次碳化物(硬度为1000~1100 HV)数量增多,起到了弥散硬化的作用。

3.2 亚临界处理保温时间对高铬铸铁组织及硬度的影响

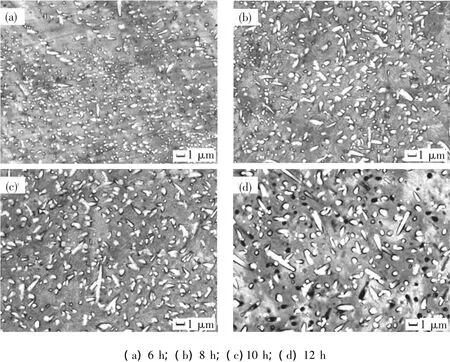

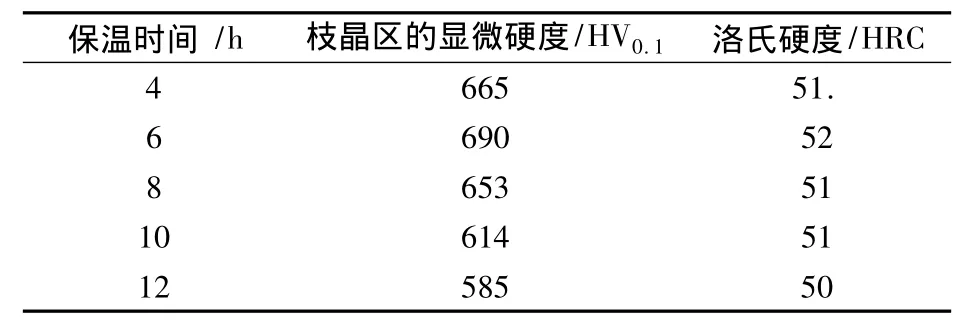

亚临界处理的保温时间同样会影响高铬铸铁的组织及硬度。在研究时间对其影响时,选择硬度最高的600℃作为亚临界处理的加热温度。图4是在此温度下保温不同时间处理后枝晶区域的微观组织。由图4可以看出,高铬铸铁经600℃亚临界处理保温6 h后的二次碳化物细小呈颗粒状弥散分布,此时,软的残余奥氏体基体对细小的二次碳化物会有很好的夹持作用,碳化物不易脱落。随着亚临界处理保温时间的延长,二次碳化物发生较明显的聚集长大现象,部分碳化物脱落如图4(d)。硬度结果(见表3)也说明高铬铸铁在600℃保温6 h时,硬度出现峰值,当M23C6型二次碳化物发生聚集长大时,硬度开始下降。

图4 600℃亚临界处理不同保温时间的枝晶区显微组织Fig.4 Structure in dendrite area after 600 ℃ subcritical treatment under different holding times

表3 高铬铸铁经600℃亚临界处理保温不同时间的硬度值Table 3 The hardness of high chromium cast iron at 600℃subcriticaltreatment under different holding times

3.3 亚临界处理对高铬铸铁磨粒磨损性能的影响

图5 高铬铸铁600℃亚临界处理不同保温时间的磨损量Fig.5 Wear loss of high chromium cast iron at 600 ℃ after subcritical treatment under different holding times

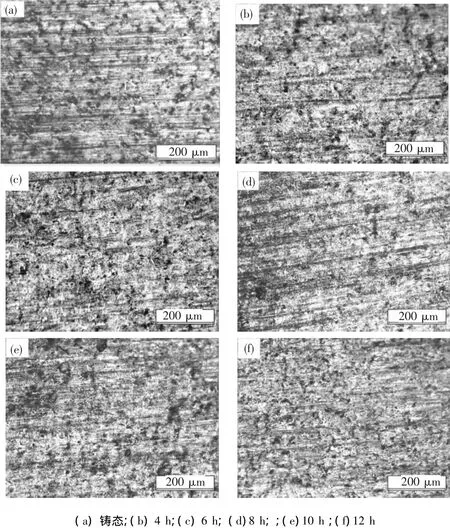

图6 铸态及600℃亚临界处理不同保温时间的高铬铸铁磨粒磨损表面形貌(a)as cast;(b)4 h;(c)6 h;(d)8 h;;(e)10 h;(f)12 hFig.6 Surface morphologies of abrasive wear for high chromium cast iron at as-cast and after 600℃subcritical treatment under different holding times

图5为高铬铸铁经600℃亚临界处理不同保温时间的磨损量,其磨损表面形貌见图6。结果表明,高铬铸铁的耐磨性随着硬度的增加而提高。这一规律符合摩擦学原理,即材料的高硬度能有效地提高材料抗粘着磨损和磨粒磨损的能力。经600℃×6 h亚临界处理的高铬铸铁无论枝晶区,还是基体硬度均为最高,所以它有最低的磨损量,同时磨损表面的“犁沟”也少和浅(图6(c)),且碳化物的脱落相对较少。铸态(图6(a))和保温时间12 h(图6(f))由于硬度较低,所以磨损量较大,同时“犁沟”也多且深,尤其是碳化物脱落较多。这主要是铸态下基体对共晶碳化物的支撑作用弱,600℃ ×12 h亚临界处理后,二次碳化物聚集长大,残余奥氏体对其的夹持作用减弱。

4 结论

1)新型高铬铸铁铸态组织由枝晶状的残余奥氏体与莱氏体基体组成,组织中无粗大的一次碳化物。

2)亚临界处理由于枝晶区弥散析出大量高硬度的M23C6型二次碳化物,硬度明显提高,最高达到690 HV。

3)本试验条件下,高铬铸铁最优的亚临界处理工艺参数为600℃ ×6 h,此时高铬铸铁具有最好的耐磨性能。

[1] 褚祥治,张晓娟,苑少强,等.高铬铸铁的研究应用与发展[J].唐山学院学报,2011,24(03):23 -25.

[2] 刘华多,郭莹.高铬合金耐磨铸铁的工艺流程[J].企业技术开发,2010,29(16):112 -114.

[3] 杨威,潘健,黄智泉.高铬铸铁合金研究与发展的探讨[J].新世纪水泥导报,2010(01):42-46.

[4] 邓进俊,邵红红,彭玉婷,等.热处理对高铬铸铁组织与耐磨性的影响[J].金属热处理,2013,38(03):82-85.

[5] 刘浩怀,孙志平罗诚,等.锰对高铬铸铁凝固组织和亚临界硬化行为的影响[J].金属热处理,2004,29(04):24-27.

[6] 张香平,张懿,罗育平,等.亚临界热处理对不同Cr/C高铬铸铁的组织与相变的影响[J].热加工工艺,2011,40(18):170 -173.

[7] Sun Z P,Zuo R L,Li C.Relationship between retained austenite content,hardness and abrasion resistance of 16Cr-3C white iron[J].Journal of University of Science and Technology Beijing,2004,11(6):539 -544.

[8] Karantzalis A E,Lekatou A,Mavros H.Microstructural Modifications of As-Cast High-Chromium White Iron by Heat Treatment[J].Journal of Materials Engineering and Performance,2009,18(2):174 -181.

[9] 孙超,董长河,王毅坚.Cr26高铬铸铁亚临界处理工艺在热磨机磨片的应用研究[J].吉林化工学院学报,2012,29(11):59-62.