高可靠熔断器温度应力极限评估试验方法

董宇亮,彭云霄,匡 婷,龚 建,谢 强

(1.电子科技大学物理电子学院,四川 成都610054;2.苏州晶讯科技股份有限公司,江苏苏州215163;3.中国振华集团云科电子有限公司,贵州贵阳550018)

0 引言

随着航天科技工业的快速发展,航天电子设备越来越复杂,对配套的宇航元器件的可靠性提出了更高的要求。宇航元器件极限评估技术[1]是一种元器件可靠性评估的新方法,目的在于探求元器件的极限能力能否满足宇航特定的应用环境要求。极限评估采用高加速应力[2-3]和持续应力的方法,在规定时间的应力条件下,评测元器件满足规定要求的临界应力值,以此来分析元器件可靠性与规范之间要求的裕度和余量,以及在设计、材料或工艺方面的潜在缺陷,评估元器件在热、力、电等应力作用下可承受的应力极限值和失效模式,评价元器件极限能力[1]。极限评估对高可靠要求的元器件质量保证尤为重要。国军标GJB548-2005中条目5006[4]规定了微电子器件的极限测试方法,内容来自美军标MIL883E,但测试项目和试验方法不够全面。目前,元器件极限评估的标准规范体系还处于早期研究阶段,一些极限评估试验方法相继被提出[5-7]。

熔断器是一种常用且重要的电子元件,其主要作用是为设备提供保护和隔离。宇航用熔断器的可靠性对航天工程至关重要,因为熔断器失效将导致被保护单元失效,甚至导致整机系统失效,造成巨大损失。欧洲空间元器件协调委员会(ESCC)制定的熔断器规范[8-9]和美国的仪器型熔断器规范[10-11],规定了熔断器生产、保证等过程中进行的检测和评估试验方法,但没有形成独立系统的熔断器极限评估试验标准体系,对鉴定试验后的产品,使用方是否需要和如何进行极限评估试验未做规定。

现有的熔断器可靠性物理模型和方法大多侧重于寿命评估[12-13],而缺少极限评估试验方法。目前国内使用的GJB5850-2006《小型熔断器通用规范》[14]也是如此,其中的过载熔断试验只规定了电源的开路电压不小于受试熔断器的规定额定电压值,缺少统一的比较基准。涉及温度应力的试验方法只有温度冲击试验,该试验目的是确定元件暴露于高低温极值下,以及抵御高低温极值交替冲击的能力,但规定的方法是只施加额定电流,难以反映环境温度对熔断器极限能力的影响。文献[7]研究了高可靠熔断器在步进电应力下的极限评估试验方法,对现有规范是一个补充。在中国熔断器标准规范体系的研究中,还有必要增加环境温度对熔断器熔断性能影响的试验,以更加全面地评估熔断器的可靠性,包括在不同环境温度下的熔断器的极限能力。

基于以上背景需求和极限评估技术,提出一种高可靠性熔断器极限使用温度试验方法。方法在不同的环境温度下对熔断器施加最小熔断电流而非额定电流,考察熔断时间与环境温度的关系,以此来评估熔断器的的极限能力。此外,试验样品选用国产高可靠熔断器,有助于推动宇航元器件的国产化研究。

1 熔断器特性和机理

1.1 熔断器的功能和特性

熔断器是一种串联在被保护电路中的过电流保护器件,当被保护电路的电流超过规定值并经过一定时间后,由熔体自身产生的热量熔断熔体使电路断开,从而起到保护作用[7]。根据IEC标准熔断器的定义,其功能主要表现在4个方面:导电性、分断性能、环境影响、长期工作的性能(老化性能)。

熔断器也是一种特殊的电子元件,熔断具有一次性、不可逆的特性。熔断特性主要考虑保护功能,希望熔断器在该断的时候(电路出现故障过电流时)能够及时熔断;而熔化热能值主要考虑承载功能,希望熔断器在不该断的时候(在额定电流以内和设备能够承受的电路开关瞬间非故障脉冲电流时)不断。这两个方面是存在矛盾和制约的,需要进行综合平衡,这使得熔断器的可靠性和极限评估也具有特殊性,与电阻、电容、电感和继电器等元件的评估方法有显著不同。

熔断器在该断开时不断开或不该断开时断开,都视为熔断器失效;熔断器长期工作,其熔体长期处于高温状态,熔体会发生老化现象,其保护特性发生变化,这种现象也称之为失效。

1.2 环境温度对熔体温升的影响

熔体是熔断器内分断故障电路的动作元件。熔断器工作时所承载的电流I在熔体上所产生的电热功耗为I2R(R为熔体电阻)。熔体的构造与其安装的状况确定了热量耗散的速度,熔体的温升,取决于所处的热平衡状态。对其热平衡方程求解可得到熔体工作温度的表示式[15]

Ta是环境温度;I和t是承载电流和时间;C1、m1、β和Ra分别是熔体材料的比热、质量、电阻温度系数和熔体在环境温度Ta下的电阻值;C2、m2是熔断器的等效比热和质量;s、a分别为熔断器的散热表面积和周围冷却介质的散热系数。

环境温度和载流值都是熔断器工作温升的主要影响因素。

由式(1)可推出达到熔体材料熔点TR时的最小熔断电流[15]

2 温度应力极限评估试验方法

2.1 试验基本方法

熔断器的可靠度定义为:在规定条件下,在指定时间(熔断器通以额定电流,正常导电运行的时间),指定时间间隔(熔断时间)或指定时间内完成规定功能的概率[16]。传统定义中的熔断时间作为条件变量,但在实际试验中难以控制,用于熔断器极限评估很不不便。

环境温度的变化可以改变熔体达到其材料熔点所需的加热量,也可以改变临界电流值从而影响熔断时间及电流特性,与熔断器的可靠性有着紧密的联系。所以,以环境温度应力为条件变量进行熔断试验,考察熔断时间与环境温度的关系,对熔断器的极限评估和可靠性评估是十分必要的。

试验方法设计对熔断器样品平均分组,各组样品工作在不同环境温度下。对每组样品分别施加其最小熔断电流,直至样品熔断,测量熔断时间和绝缘电阻,通过比较不同环境温度下的熔断时间和绝缘电阻来评估熔断器的可靠性水平。

当线路发生故障时,熔断器能在一定时间内熔断,保护电气设备和线路。基于对设备的保护,熔断时间不能超出限定范围的要求。同时,熔断器的熔断可靠性与熔断后的绝缘电阻有关。故选择熔断时间的长短和绝缘电阻值来作为判据。

采用对熔断器施加额定电流的常规试验方法的重点是检验承载性能,评估寿命;而文中提出的试验方法采用最小熔断电流,重点是检验保护性能,探查熔断时间随环境温度变化的临界温度,从而评估熔断器的极限能力,采用最小熔断电流也为比较不同环境温度下的熔断性能提供了一个统一基准条件。

2.2 试验参数

宇航熔断器的工作温度范围通常为-50℃~+125℃,故试验将最高的试验温度设定为+125℃。而通常在被施以相同电流的情况下,熔断器的分断特性对低温环境的响应并没有高温时敏感,因此方法只选取+25℃~+125℃范围作为试验温度,而且在考察常、高温变化的同时保持其他参数固定不变,即试验为单应力的极限评估试验。

2.3 试验样品

试验样品选取两种国产典型型号高可靠熔断器,一种是插件式SF12L-125,一种是表贴式M1206F-S。同时,为了使试验样品具有代表性,每个型号系列按规格选取最大额定电流值和最小额定电流值的样品,选取的插件式样品中SF12L-125-1.0为额定电流最小的,SF12L-125-5.0为该型号最大额定电流的样品;选取的表贴式样品中M1206F-S-125-1.0为额定电流最小的,M1206F-S-125-1.0为该型号最大额定电流的样品。试验样品型号规格和编号如表1所示。

表1 试验样品型号规格和编号

试验样品的照片如图1所示。

图1 试验样品照片

2.4 试验程序

具体试验步骤如下:

(1)分别按照ESCC No.4008 规范[6-7]和 MIL-PRF-23419G 规范[8-9]中的要求,对所有试验样品进行100%的外观和机械检查,电压降和阻值测试。要求试验样品表面标志清晰,本体无损伤、开裂、松动等现象,其材料、设计、结构、外形尺寸、标志和加工质量符合相应的要求,并照相记录典型外观形貌,电压降及阻值应符合相关详细规范的规定[6-7]。

(2)从试验样品中抽取16只,并按规格型号平均分为4组,每个分组取4只样品,如表1所示。

(3)将4组待测样品分别置于+25℃、+55℃、+85℃、+125℃的环境温度中,每个测试温度下,试验样品应至少保持30分钟的温度稳定时间。待稳定后,对每个待测样品施加其最小熔断电流(选定在+25℃时所测的熔断时间小于且最接近于5s的熔断电流值),直至样品熔断。

(4)记录样品熔断时间,同时对样品进行外观和机械检查,测量其在额定电压下的绝缘电阻值。

3 试验结果及分析

通过极限使用温度的试验方法得到试验结果数据,如表2所示。

表2 试验结果

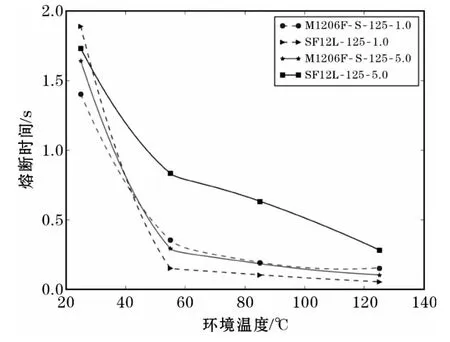

将所测熔断时间结果绘制成拟合曲线,如图2所示。可以看出,这4种型号规格的熔断器的熔断时间均随着环境温度的升高而减小,符合理论趋势。这4种型号规格的熔断器的熔断时间虽有差别,但在环境温度不低于25℃时,熔断时间都小于2s,熔断后的绝缘电阻值都大于10MΩ,具有优良的绝缘电阻值性能,均可达到良好的可靠度。

通过试验,容易找出熔断器的临界温度,即熔断器分断特性随温度的变化率发生明显变化时所对应的温度值,也就是变化率的拐点。临界温度对于找出熔断器的敏感工作状态、有的放矢地保障熔断器的可靠性有着重要作用。从图2可以看出,这4种型号规格的熔断器的临界温度约为55℃。环境温度低于55℃时,熔断时间随环境温度的变化率较为显著;环境温度高于55℃时,熔断时间随环境温度的变化率明显减小。

对不同种类和型号的熔断器采用试验方法,可以比较在温度应力的影响下,哪种熔断器熔断时间更短,绝缘电阻值更高,具有更高的可靠性,可以更准确全面地考察熔断器的分断性能和可靠性。

图2 熔断时间随环境温度变化曲线1

4 结束语

针对熔断器现有规范的不完备之处,基于极限评估技术,提出一种熔断器温度应力极限评估的试验方法。首先分析熔断器熔断机理与温度应力的关系,进而提出本次温度应力极限评估试验的方法、程序和要求。选用两种国产典型型号高可靠熔断器,进行温度应力极限评估验证试验,结果显示该试验方法是合理的可行的。通过文中提出的试验方法,可以帮助生产方检测熔断器产品和使用方选购可靠性更高的熔断器产品,为建立熔断器极限评估试验规范和分类元器件极限评估标准体系提供基础和依据。

[1] 张洪伟,夏泓,江理东,等.宇航元器件极限评估技术研究[J].电子元件与材料,2011,30(11):73-76.

[2] Chan H.Accelerated stress testing handbook:guide for achieving quality products[M].Wiley-IEEE Press,2001.

[3] Highly accelerated stress test(HAST)[EB/OL].http://www.siliconfareast.com/HAST.htm,2011-10-09.

[4] 中国人民解放军总装备部.中华人民共和国军用标准GJB 548B-2005微电子器件试验方法和程序:方法5006极限试验[S].北京:中国标准出版社,2005.

[5] 付琬月,董宇亮,张洪伟,等.单片微波功率放大器的极限评估试验研究[J].微电子学,2012,42(4):596-600.

[6] 毋俊玱,董宇亮,张小川,等.宇航元器件极限评估试验剖面设计[J].电子元件与材料,2012,31(1):59-63.

[7] 张洪伟,赵婧,曹珊珊,等.高可靠熔断器步进电应力极限评估试验[J].电子元件与材料,2013,32(5):56-59.

[8] European Space Components Coordination.ESCC Generic Specification No.4008 Fuses[S],Issue 2,2010.

[9] European Space Components Coordination,ESCC Detail Specification No.4008/001 Fuses,0.14 TO 3.5AMPS Based on Type MGA-S[S].Issue 2,2010.

[10] MIL-PRF-23419G,Performance Specification,Fuses,Gartridge,General Specification [S].Instrument Type,2005.

[11] MIL-PRF-23419G/12D,Performance Specification Sheet,Fuses,Style FM12(Subminiature-high Performance)[S].Instrument Type,2006.

[12] Meng X Z,Sloot J G J.Reliability concept for electric fuses[J].IEE Proceedings of Science,Measurement and Technology,1997,144(2):87-92.

[13] ShiJ,Zhang L,Liu Y,et al.Variable accelerated factor lifetime test and evaluation system for fuse[C].2011 International Conference on Electronics and Optoelectronics(ICEOE),2011,4:159-163.

[14] 中国人民解放军总装备部.中华人民共和国国家军用标准GJB 5850-2006小型熔断器通用规范[S].北京:中国标准出版社,2006.

[15] 汤添生.熔断器的载流能力与环境温度的关系[J].低压电器,1986,(6):8-12.

[16] 孟宪忠,王季梅,熔断器的可靠性评估[J].电子技术学报,1990,(2):51-53.