利用废弃杨木水泥模板生产纤维板的研究

PHAM TUONG LAM, 邓玉和 ,王新洲 ,TRAN MINH TOI,杨 莹 ,王向歌 ,董葛平,CAO QUOC AN

(1.南京林业大学 材料科学与工程学院,江苏 南京 210037;2. 越南林业大学,越南 河内)

随着经济的快速发展和生活水平的不断提高,人们对物质的消费亦在急剧增长,木材资源不足和环境污染问题便成为人类社会实现可持续发展的主要制约因素[1]。2004年中国人造板产量已跃居世界前例,因此,除了胶合板生产所需的有一定径级的原木供应日趋紧张外,用于制造纤维板和刨花板的小径材和枝桠材供应也面临短缺,有些工厂因原料缺乏,不得不考虑减产、转产甚至停业[2]。

纤维板的综合性能优异,被广泛用于家具制作、复合门生产、地板生产、室内装饰与装修、产品包装等领域,是目前发展最为迅速的人造板产品之一。2007年中国人造板总产量已达到8 838.58万m3,其中纤维板2 729.84万m3(中密度纤维板2 498.64万m3)[3]。2010年度,中国纤维板总产量为4 354.54万m3,占全部人造板产量的28.35%,比上年增长24.82%,生产总值超过650亿元人民币[4]。

为了解决中国人造板原料不足的矛盾以及解决环境污染问题,研究开发新的原材料和合理利用废旧木材是生产人造板的一条重要的途径。近年来,废旧木材的回收利用已经引起的中国国家政府部门、科研、教育单位和有关企业的高度重视[5-7]。

杨树具有生长快、成材早、产量高、易于更新的特点,是世界中纬度平原地区栽培面积最大、木材产量最高的速生用材树种之一[8]。中国杨树人工林面积已达800万公顷,无论是杨树种植面积还是蓄积量均居世界首位[9],中国每年用于胶合板、水泥模板用胶合板、细木工板、LVL等生产的杨树达3000万立方米。随着中国经济飞速发展,城市化进程逐年加快,城市建设中使用了大量的建筑用水泥模板胶合板,产生了大量的废弃建筑用的水泥模板,对于这些废弃的水泥模板的处理主要是进行丢弃或是焚烧处理给环境带来了极大地负面影响。本研究对废弃的杨木水泥模板的组成单元-单板的密度、强度和吸水性等性能进行了研究;研制不同密度的纤维板,分析板材性能与密度的关系,并与普通杨木纤维板进行对比,以论证废旧水泥模板生产制造纤维板的可行性。

1 材料与方法

废弃的杨木水泥模板,取自南京浦口建筑工地;普通杨木单板,取自江苏泗阳。

脲醛树脂胶黏剂,江苏沭阳大江木业有限公司,粘度113 s(涂-4粘度计),固含量65%,pH值7.64。

1.1 废旧水泥模板单板性能研究

1.1.1 单板气干密度、吸水厚度膨胀率

将废弃杨木水泥模板从芯层分离出单板,并制作成宽30 mm,长30 mm的试件;

将杨木单板制成宽30 mm,长30 mm的试件;

每种原料制作20个试样进行密度和吸水厚度膨胀率测试,并按照平均值结果计算。

1.1.2 单板力学性能

通过刀片等辅助工具将废弃杨木水泥模板从芯层分离出单板,并制作成宽50 mm,长250 mm的试件;

将杨木同样制作成宽50 mm,长250 mm的试件;

每种材料制作10个试件,并按照平均值结果计算。

1.1.3 微观结构

分离出废弃杨木水泥模板单板,使用双面一次性刀片将单板切削成顺纹理方向长约2 mm,垂直纹理方向(宽度)10 mm的试件,然后切削垂直纹理方向的横截面,使表面平整光洁。将处理好的试样进行干燥处理,对干燥后的样品进行喷金镀膜处理,利用扫描电镜对样品进行观察。

将杨木单板使用同样的方法进行处理;

每种实验试件准备3组。

1.2 纤维板的制备与试验方法

分别测定杨木水泥模板和杨木单板制成的纤维得浆率,用以下公式计算:

将杨木水泥模板和杨木单板分别制成含水率7%左右的纤维,施加14%的脲醛树脂胶粘剂,1.5%的氯化铵,1%的石蜡乳液;

将拌胶后的水泥模板纤维铺装成300 mm×300 mm×10 mm的板坯,板的目标密度分别为0.85、0.80、0.75、0.70、0.65 g/cm3,每种条件各重复一次;

同样的目标密度的规格制备混合1∶1的纤维板(50%杨木纤维及50%水泥模板纤维);

在目标密度为0.75 g/cm3的条件下,以不同的纤维比例制备的纤维板,水泥模板纤维和杨木纤维的混合比例为(%):100∶0;80∶20;60∶ 40;50∶ 50;40∶ 60;20∶ 80;0∶ 100。

热压工艺参数:热压时间为6 min;热压温度为160 ℃;热压压力为3 MPa;

将制备好的纤维板在室温下放置72小时;按照中国国家标准GB/T 17657-1999测定24小时吸水厚度膨胀率(TS)、弹性模量(MOE)、静曲强度(MOR)和内结合强度(IB)。

1.3 纤维板含沙量的试验方法

试验材料:(1)废旧水泥模板纤维板;(2)杨木纤维板。

试验仪器及试剂:天平,感量0.001 g;管状炉;SX2-4-10高温箱形电炉,温度1 000 ℃;干燥箱;空气对流干燥箱,恒温灵敏度 ±1 ℃,温度范围40~200℃;水槽;蒸发皿,400 mL;玻璃烧杯,200 mL;尼龙网,35~40 µm;烧结玻璃过滤坩埚,空隙度4;玻璃棒;坩埚;盐酸,ρ= 1.18 g/mL。

试验制作方法:将废旧水泥模板纤维板及杨木纤维板分别打碎成长度约20 mm碎片,称取200 g碎片并点燃。收集灰分和碳化物,然后再在高温马福炉中加热至500~600 ℃,加热约3 h。然后把灰分倒到玻璃杯中,用50 mL盐酸洗净蒸发皿,并将盐酸溶液倒入烧杯中,在水槽中将烧杯加热到75℃,再加入100 mL蒸馏水,搅拌残留的固体物质(砂粒),然后静止10 min。从砂粒中尽可能倒出烧杯内的盐酸溶液,仅剩下几毫升,加入150 mL蒸馏水,搅拌混合液,并用尼龙网过滤。用玻璃棒搅拌滤网上的砂粒。在干燥箱中加热烧结玻璃过滤坩埚至(103±2)℃,烘至质量恒定,取出并冷却后称量。然后冲洗坩埚,干燥后并称量。

2 结果与分析

2.1 废弃水泥模板单板的性能研究

木材的强度又叫木材力学性质,它表示木材抵抗外部机械作用的能力,影响木材力学性质的因素,主要与木材的构造、水分、密度、作用时间和温度有关[10]。为了研究探讨废旧水泥模板单板物理力学性能的变化,以树种相同的杨木单板进行对比研究,单板在相同含水率,外力作用时间和温度的条件下进行弹性模量、静曲强度、吸水厚度膨胀率等各项性能测试研究。

2.1.1 单板的气干密度与吸水厚度膨胀率

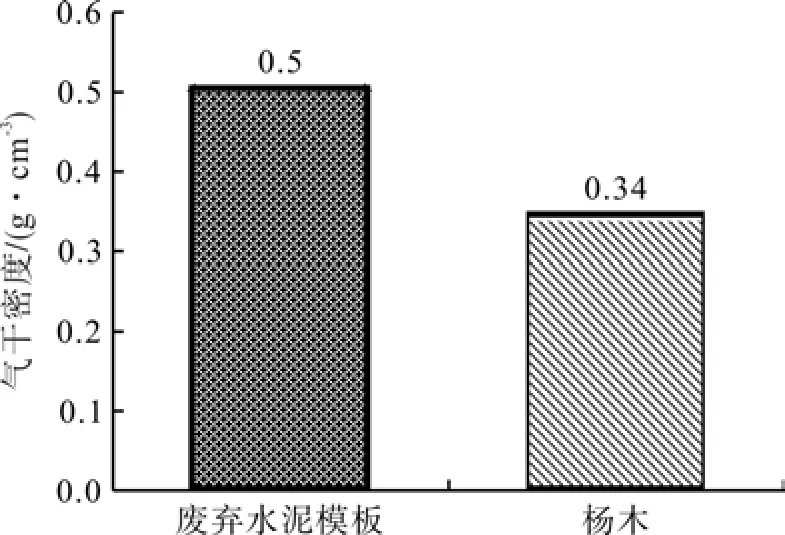

木材密度是判断木材性质的一项重要指标,可以用它来估计木材质量,判断木材的工艺性质和物理力学性质,密度越大,强度越大[11]。根据图1可知水泥模板单板气干密度高于杨木达0.5 g/cm3,比杨木单板的密度提高了47%。水泥模板单板密度高,这可能是由于杨木水泥模板经热压时,在外力的作用下,单板产生了压缩,加之胶粘剂渗入到单板内,所以它的密度较杨木单板高。虽然废弃的水泥模板的杨木单板经热压,单板产生了压缩,其密度增加,但是它的细胞结构并未受到破坏。

水泥模板单板的吸水厚度膨胀率为2.43%,杨木单板的吸水厚度膨胀率为2.57%,见图2。水泥模板单板的吸水性能相对于的杨木单板略有减小。造成这种结果的原因是水泥模板的细胞腔被压缩,从而使水分移动的通道变小,并且水泥模板的细胞腔内可能有一定量的胶黏剂残留在内部,从而使得其吸水厚度膨胀率变小。

图1 单板的气干密度Fig.1 Air-dry density of veneer

图2 单板的吸水厚度膨胀率Fig.2 Thickness swelling of veneer

2.1.2 单板的力学性能

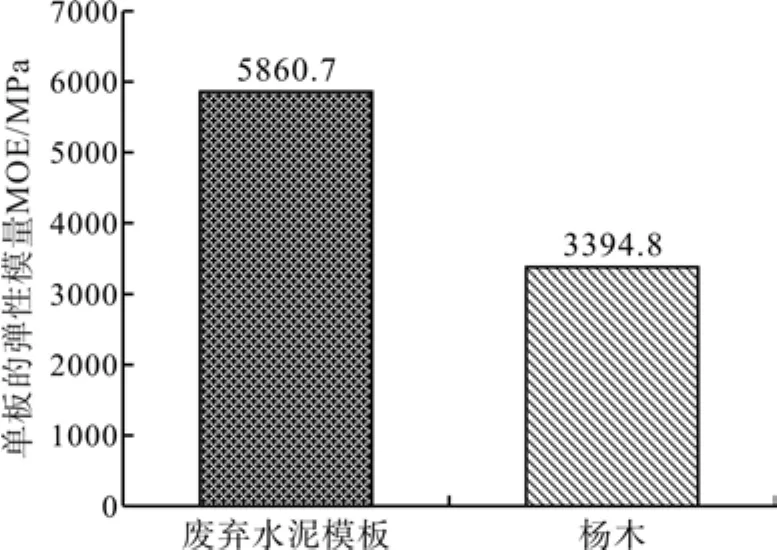

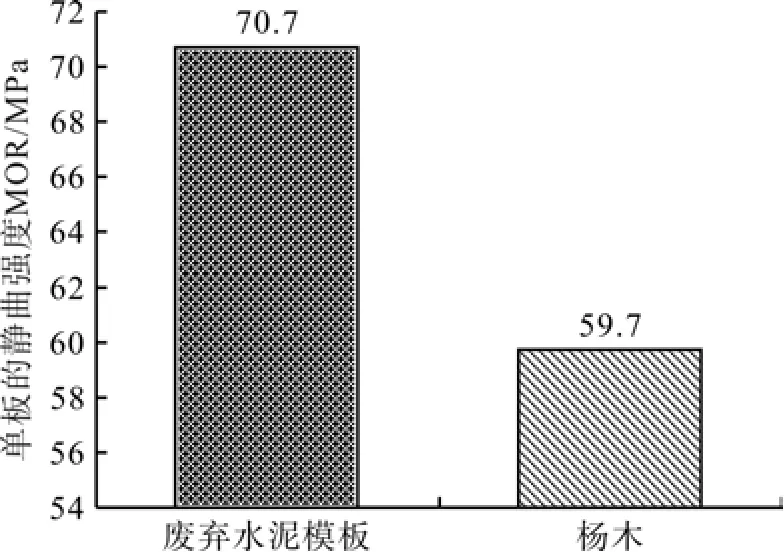

由图3与图4可见,废弃水泥模板单板的弹性模量与静曲强度的平均值分别比普通杨木单板高出2 466 MPa和11 MPa,说明废弃水泥模板单板的力学强度大于普通杨木单板。木材密度是判断木材性质的一项重要指标,密度越大,强度越大。根据前面对水泥模板气干密度的研究可知,水泥模板气干密度高于普通杨木47%,所以废弃水泥模板单板的力学强度大于普通杨木单板的主要原因是由于其密度的提高。

2.2 单板的细胞形态

图3 单板的弹性模量Fig.3 Elasticity modulus of veneer

图4 单板的静曲强度Fig.4 Modulus of rupture of veneer

木材的微观构造除对木材的种类鉴别具有重要意义外,更重要的是与木材的物理力学性质、加工利用有着密切的关系[12]。通过扫描电子显微镜对样品进行观察,分析废弃水泥模板物理力学性能变化的原因。

2.2.1 细胞形态对木材强度的影响

木材的力学性质与构成木材物质的结构和单位体积内木材细胞壁物质的数量有关,其中木材物质的数量是最主要的[13]。木材是一种多孔性物质,组成木材的基本物质是细胞壁,各种类型的细胞壁决定了组织的质地和性能。对比图5A-1,B-1,可知杨树木材本身的导管和纤维的细胞壁薄、胞腔大,因此木材的密度低。废旧水泥模板的细胞腔变形较大,细胞的空隙率低密实度增加,单位体积内细胞基本物质数量增多,结合之前的单板理化性能的分析,可以得出结论,废旧水泥模板木材由于被外力压缩,从而密度变大,使其理化性能得到提高。说明用杨木作为基材制备水泥模板过程中,杨木单板受到了一定的压缩,从而使得水泥模板单位体积内木材细胞壁物质的数量增加,因此水泥模板的弹性模量与静曲强度高于普通杨木。

2.2.2 细胞形态对吸湿性能的影响

由图5A-1、A-2可见,一部分纤维细胞的细胞腔被压缩,使其细胞壁贴合在一起,并且所有细胞的细胞壁均被压缩,这样就导致了与水分接触的细胞壁面积变少,在纤维饱和点以下时,相对于的杨木单板,水泥模板单板吸附水分的能力变弱。

图5B-3可清楚地看见杨木细胞壁上完整的纹孔,图5A-3水泥模板细胞壁上的纹孔由于受外力压缩,纹孔面积变小。纹孔是细胞之间进行水分交换的重要通道。水泥模板细胞纹孔面积的减小,阻止了水分的横向运输,从而会降低其吸水性。试验结果也进一步的解释了水泥模板单板的吸厚度膨胀率比杨木单板低的原理。

2.3 纤维质量分析

2.3.1 得浆率

图5 水泥模板单板及杨木单板的微观结构Fig.5 Microstructure of cement formwork veneer and poplar veneer in cross-sections

木材的得浆率直接影响到纤维板的生产成本,对废旧杨木水泥模板和杨木单板的得浆率进行了分析研究,研究结果表明,废旧水泥模板的得浆率略高于杨木单板见表1。这是因为水泥模板在制备过程中细胞腔被部分压缩,板的密度提高,单位体积细胞数量增加,加之在经过蒸煮后其变形得到了一定的恢复,因此得浆率高于普通杨木。

2.3.2 纤维形态

纤维经分离后,水泥模板和杨木单板纤维均有未被完全分离的纤维束,由图6 A-1,A-2与B-1,B-2可以看出,水泥模板纤维表面比杨木纤维粗糙,其纤维比较长,杨木纤维里边存在很多细小的纤维束。

表1 纤维的得浆率Table 1 Yield of pulp fibers

图6 水泥模板及杨木纤维形态Fig.6 Fiber morphology of cement formwork veneer and poplar veneer

2.4 废弃杨木水泥模板制造纤维板的研究

2.4.1 板密度对纤维板物理力学性能的影响

根据图7的测试结果可知,随着板密度的增加,纤维板的力学性能呈上升的趋势。板密度从0.65 g/cm3增加到0.70 g/cm3时,其内结合强度(IB)、静曲强度(MOR)、弹性模量(MOE)的增幅不明显,水泥模板制备的纤维板IB值增加是14.89%,MOE和MOR值分别增加了13.17%及7.19%,其吸水厚度膨胀率(TS)的下降也较缓慢仅为11.15%。而板密度从0.70 g/cm3增加到0.75 g/cm3时,水泥模板纤维板的IB、MOR、MOE得到了明显的提高,IB从0.47 MPa增加到 0.9 MPa,其值提高了91%,MOR、MOE在这个密度范围也分别提高了32.2%,41.56%。而TS的值从17.53%下降到14.39%,下降幅度高约达19%。但板密度从0.75 g/cm3增加到0.80 g/cm3时,板材的IB值的增幅有所下降,水泥模板的纤维板IB值的增幅从91%下降到36.6%。板材的MOE值在这个密度范围有所下降但变化不明显,其MOR值仍保持呈上升的趋势,TS值有所增加。在板密度从0.80 g/cm3增加到0.85 g/cm3时板材的各项力学性能的变化幅度不明显,板材的MOR、IB值有所增大,MOE值仍有下降的趋势,TS值呈上升的趋势。造成这中现象的原因是在复合材料中,在一定范围内提高密度有利于基体之间形成连续和均匀的界面层,在承受载荷时,界面层就能更有效地传递应力,从而提高板材的宏观静曲强度和弹性模量。但当密度过大时,压缩比增大,会使部分纤维单元的细胞压溃,从而使力学性能增幅减小。虽然提高密度使板材内部纤维单元之间更为紧密,板材内部空隙率降低,但是由于纤维板是在纤维被压缩的情况下成型的,高密度的板材内部的回弹应力往往要高于低密度的板材,且同样存在细胞压溃破坏的可能,所以IB值增加变缓。而当板材浸入到水中后就会产生回弹,纤维板TS的试验结果是由板材的回弹以及板材内部空隙率共同作用的结果,所以在0.75 g/cm3的基础上再增加密度,TS出现增大的趋势。当纤维板的密度等于大于0.75 g/cm3时,纤维板的静曲强度、弹性模量、内结合强度均达到国家标准,吸水厚度膨胀率则略高于国家标准。综合考虑,废弃水泥模板制成的纤维板密度约为0.75 g/cm3时板材的力学性能最优。

图7 纤维板的物理力学性能Fig.7 Mechanical properties of MDF

2.4.2 混合比对纤维板物理力学性能的影响

为了更好的了解混合比对纤维板性能的影响,本研究以杨木、水泥模板以及两者以不同混合比制成的纤维板进行对比研究,板密度为0.75 g/cm3。研究结果表明:随着废弃水泥模板纤维比例的增加,纤维板的力学性能呈上升的趋势。首先从图8A可知,水泥模板纤维板的MOE比杨木纤维板高出475 MPa;当水泥模板纤维与杨木纤维的比例从50∶50上升到100∶0的过程中,制备板材的MOE从2 907 MPa上升到3 183 MPa;从总体上看,在水泥模板纤维比例增加后,制备的纤维板的弹性模量呈上升趋势。纤维板的弹性模量可视为衡量板材产生弹性变形难易程度的指标,其值越大,使板材发生一定弹性变形的应力越大,即板材的刚度越大。根据图5的电镜分析,水泥模板纤维的细胞壁要比杨木细胞的细胞壁密实,这是制备的纤维板MOE值有所上升的一个原因。由图8B可见,废弃水泥模板纤维与杨木纤维原料配比对制备的纤维板的MOR有影响。杨木纤维板的静曲强度最低仅为25.64 MPa,水泥模板纤维板的静曲强度最高为37.13 MPa,比杨木纤维板高出30.9%,其它混合比的板材的MOR随原料中水泥模板纤维的比例的增加而增加,但增加幅度不显著。从图8C可知,水泥模板制造的纤维板的内结合强度略高于杨木纤维板。随着水泥模板纤维的混合比增加纤维板的IB值也呈上升趋势。纤维之间的结合强度主要取决于纤维的交织性能和纤维胶合时的工艺条件。本实验各组的工艺条件相同,而纤维的交织性能又包括纤维形态和纤维与胶粘剂的结合性能。水泥模板纤维与杨木纤维的形态不同,对其内结合强度影响不明显。根据国家标准,本实验制备的纤维板均可达到要求。水泥模板纤维板的吸水厚度膨胀率最小,为14.39%;杨木纤维板的吸水厚度膨胀率比较大,为19.53%(图8C);虽然板的吸水厚度膨胀率随着废弃水泥模板纤维比例的增加而减小。但还是高于国家标准小于12%的要求。

2.5 纤维板含砂量测试结果与分析

图8 混合纤维板的物理力学性能Fig.8 Mechanical properties of fi berboard made of poplar and cement formwork

中密度纤板在使用过程中,通常都要进行锯切、铣削加工。板材中含有的微小砂石和金属颗粒会加速刀具的磨损,使刀具使用寿命变短,加工表面质量下降。使中密度纤板的含砂量控制在0.05%以下,可以延长刀具的使用寿命,提高加工表面质量。从图9 可以看出水泥模板纤维板含砂量高于杨木纤维板,这是因为废旧水泥模板在使用过程中,混凝土、砂子等异物残留在板内部。以中密度纤维板国家标准来做衡量(国标中密度纤维板含砂量标准值≤0.05%),杨木纤维板与水泥模板纤维板含砂量都小于0.05%,说明水泥模板纤维板含砂量完全达到国家标准要求值。

图9 两种纤维板的含砂量Fig.9 Sand-carrying contents of two MDF

3 结 论

对废弃杨木水泥模板的基本性质和制造纤维板的研究得到如下结论:

(1)废旧水泥模板单板的气干密度高于杨木单板,其各项力学强度也大于杨木单板。

(2)通过废旧水泥模板和杨木单板的微观结构看出,水泥模板的细胞腔被压缩,水分移动的通道变小,使其单板吸水厚度膨胀率小于杨木单板。

(3)水泥模板的得浆率高于杨木、水泥模板的纤维形态比较,细小纤维少,纤维比普通杨木纤维长,因此水泥模板的纤维质量优于杨木。

(4)以板密度为主要影响因子进行的单因素试验结果表明:水泥模板纤维板的各项物理力学性能随着板密度增加而增大,同时其TS随着板密度增加而减小,在板密度为0.75 g/cm3时,板材的各项力学性能都达到国家标准的要求值。因此密度为0.75 g/cm3是本试验制备中密度纤维板的最佳密度。

(5)在本试验最佳密度0.75 g/cm3的条件下,以不同混合比的制得的水泥模板纤维板和杨木纤维制板的弹性模量、静曲强度、内结合强度随着废旧水泥模板纤维比例的增加而增大,板子的TS值随着废旧水泥模板的比例增加而有减小的趋势。水泥模板纤维板的各项力学性能MOE、MOR、IB值都高于杨木,TS值小于杨木。

(6)虽然水泥模板纤维板含砂量高于杨木纤维板,但其值满足纤维板国家标准的要求值。

(7)研究结果表明废弃杨木水泥模板具有比杨木本身高的密度和强度,制成的纤维板性能优于杨木纤维板,是纤维板生产的好原材料。

[1] 林凤鸣. 实施循环经济战略是解决我国木材资源不足的重要途径[J]. 中国人造板,2011,(1):1-3.

[2] 王 欣,周定国. 我国人造板原材料的创新与可持续发展[J].林业科技开发,2009,23(1):5-9.

[3] 谢力生,李翠翠. 纤维板热压中心层温度与力学性能的关系[J]. 中南林业科技大学学报,2009,29(5):82-86.

[4] 葛 冰,贾 娜,花 军,等. 纤维板生产环境影响的生命周期分析模型研究[J]. 中南林业科技大学学报,2013,33(4):91-96.

[5] 程瑞香,王炼. 我国废旧木材的回收利用途径[J]. 林产工业,2006, 33(4):7-10.

[6] 徐信武,周定国. 废旧木材在人造板生产中的利用[J]. 中国人造板,2006,(9):15-18.

[7] 韩丽娜,于姝洋,刘一等. 废旧木材的回收利用与碳素储存[J]. 林业科技,2009,36(4):40-41.

[8] 王世绩. 杨树研究进展[M]. 北京: 中国林业出版社,1995:1-2.

[9] 张久荣,吴玉章. 人工林杨木利用现状及前景[J].中国林业产业,2006,(11):24-26.

[10] 江泽慧,姜笑梅. 木材结构与其品质特性的相关性[M]. 科学出版社,2008:15-17.

[11] 汪佑宏,刘杏娥,徐 斌. 水淹对滩地枫杨木材密度和干缩性的影响[J]. 林业科技开发,2003,17(1):18-20.

[12] 成俊卿. 木材学[M]. 中国林业出版社,1985.

[13] 华毓坤,周定国. 杨树定向结构板的制造和应用[J].Farming and utilization of fast-grow trees, 2000, (7):17-20.