汽油硫醇氧化装置汽油泵机械密封故障原因分析及对策

杨晓刚 张春建 韩 哲 马操阳 于泳波

(中国石油化工股份有限公司洛阳分公司 河南洛阳,471012)

1 汽油硫醇氧化装置简介

汽油硫醇氧化装置设计加工能力为92万吨/年,原料为催化裂化汽油,加工后产品为精制汽油。装置于1985年9月由洛阳石化工程公司设计,1987年12月建成,1989年5月投入运行。1993年4月和1994年10月,分别进行了两次技术改造,将容1114(原预碱洗汽油沉降罐)改为汽油水洗沉降罐和容1501(原闲置)用做汽油-碱液一级分离罐。2013年11月29日因二催化S Zorb装置开工,催化汽油脱硫醇装置停工。

2 生产原理

催化裂化汽油中含有H2S和硫醇等多种腐蚀性物质和氧化诱发剂,必须在装置内加以脱除。H2S是一种弱酸性物质,可直接在NaOH稀溶液中反应生成Na2S:

Na2S溶解于碱渣中,通过去除碱渣进而将H2S脱除,装置的预减洗部分,就是为实现这一目的。

硫醇既是氧化诱发剂,使油品安定性变坏,又具有腐蚀性,有臭味,为保持汽油中的稳定性,消除臭味,需将汽油的硫醇进行氧化处理。

其反应过程为:

产生的二硫化物性质得以改善,可作为汽油组分,溶于油品中,碱液经分离循环使用,本装置采用混合氧化一步法,两步反应在一个氧化塔中进行。脱硫醇部分完成上述任务。

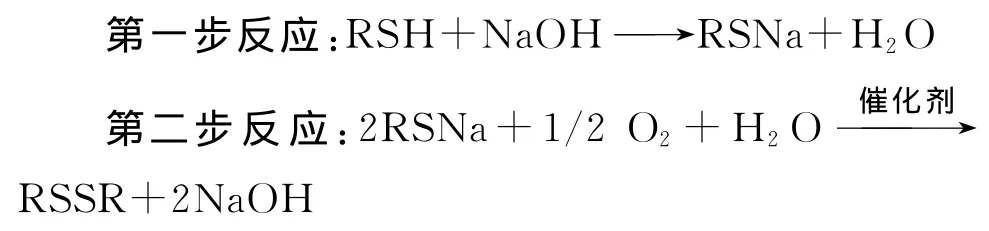

3 工艺流程

从催化裂化装置的吸收稳定部分来的汽油(F651),经混1341与8%~10%的循环碱液混合进入容1345进行预碱洗,脱除汽油中的H2S,H2S与碱液反应生成Na2S并溶解于碱液中,碱液自循环进行,定期更换,废碱渣自压至环烷酸装置,脱除H2S后的汽油从罐顶出,进入脱硫醇部分。碱洗后的汽油与带催化剂的碱液混合进入汽油-空气混合器(混1501),再与非净化风混合进入混合氧化塔(塔1501),在塔内(40℃,0.35MPa)进行反应,反应后溶有二硫化物的汽油、碱液和过剩空气的混合物由塔顶部出,进入催化汽油-碱液一级分离器容1501进行分离,下部沉降下来的碱液与容1503中分离出来的少量碱液一并经泵1503送入混1501循环使用,汽油与过剩空气混合物再进入催化汽油碱液分离罐容1503进行气-液分离。含烃尾气从罐顶气包通过PC651控制压力压入尾气吸收塔(塔1503),塔内(40℃,0.05MPa)用催化裂化吸收稳定部分引入的柴油吸收尾气中的烃类组份之后,脱硫醇尾气自塔顶自压送至五联合,焚烧或直接放入大气中,吸收油经泵1504/1、2连续送至催化裂化分馏部分。汽油从容1503分出经泵1502/1、2送至砂滤塔,通过2.03米高砂层,滤去部分残余碱末等杂质,汽油再经容1114水洗进一步沉降后,最后加入抗氧化剂送出装置。容1114切出来的废水通过LDC656自动控制界位排入含油污水系统,带催化剂的碱渣定期更换时用泵送至环烷酸装置。流程图见图1。

图1 汽油硫醇氧化装置工艺流程图

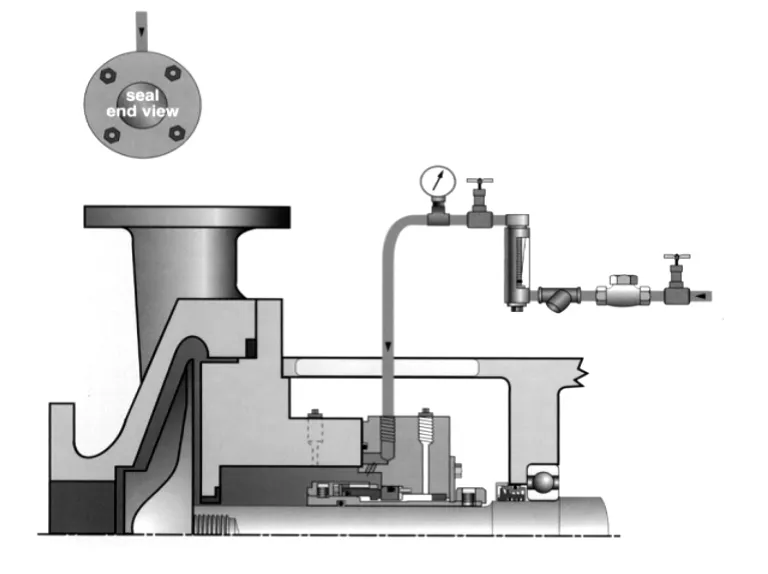

4 汽油泵机封基本情况简介

汽油硫醇氧化装置中设计一开一备两台汽油泵,工艺位号为P1502A和P1502B,选用的是大连化工耐酸泵厂生产的型号为DZA100-2250B的机泵,设计流量150m3/h,扬程83m,转速2950rpm,介质温度40℃。机械密封选用的丹东克隆集团有限责任公司按照API标准生产的DBM-B-1系列机械密封,金属波纹管采用焊接结构,取消动辅助密封,非推压式设计,追随性和动态补偿性优良,端面材料选用耐高温,耐腐蚀浸锑石墨和反应烧结碳化硅。机械密封冲洗方式选用API 11方案,冲洗液从泵的吐出口经过流量控制孔板到密封,液体进入机械密封端面的密封室冲洗端面后经过密封返回泵中,整体设计在性能上能满足所输送工艺介质特性的要求。API 11设计方案见图2。

图2 API 11设计方案

5 机械密封运行情况

2012年两台汽油泵机械密封频繁出现密封泄漏,共更换四套机械密封,每台机泵机械密封平均使用寿命大约为2400小时,低于其它低温汽油泵机械密封平均使用寿命20000小时,远远低于API标准中的机械密封要求使用寿命25000小时。机械密封使用寿命情况见表1。

表1 汽油泵P1502AB机械密封使用寿命

6 机械密封故障原因分析

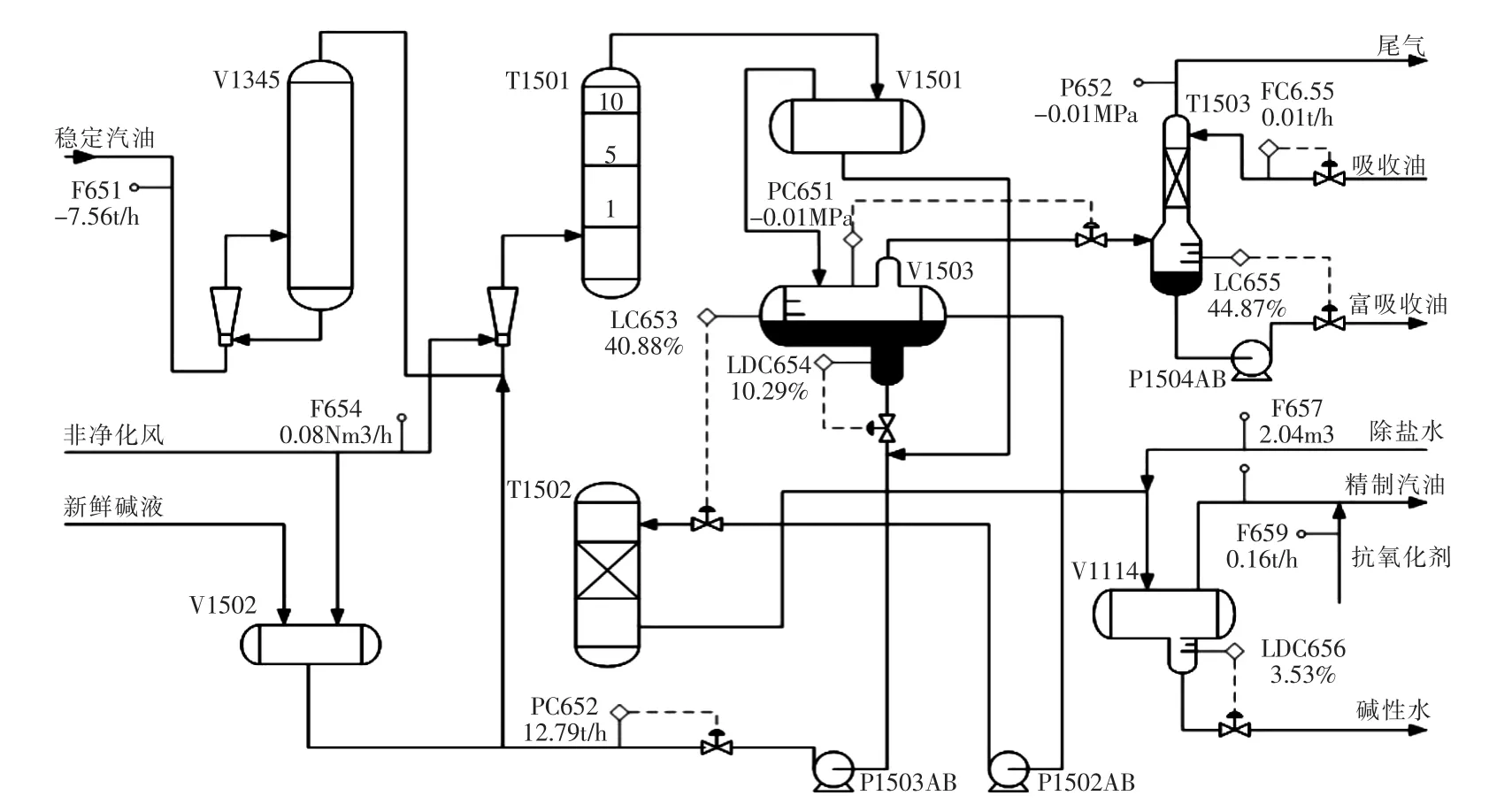

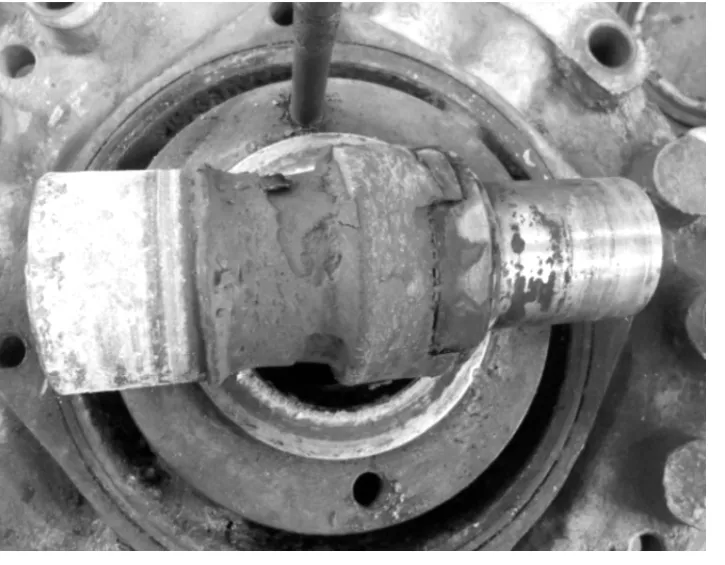

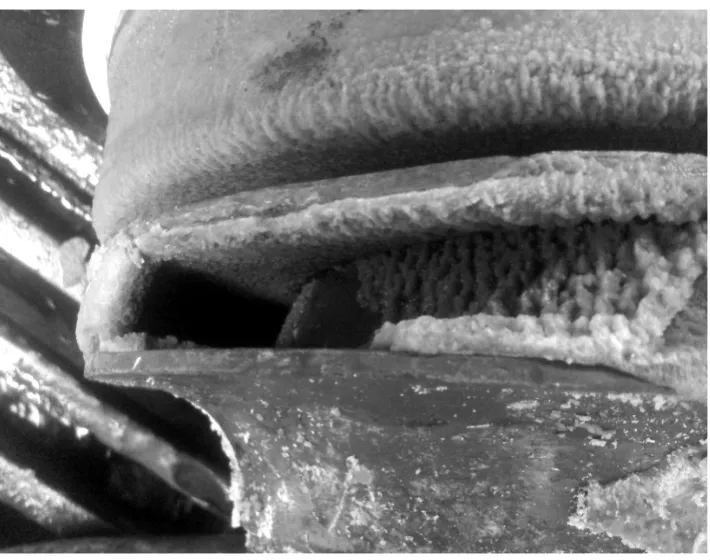

拆检故障机械密封发现,波纹管外表面和静压盖内表面被碱层覆盖,动静环面基本没有损伤,泵内腔的叶轮和泵大盖覆盖有较厚和较脆的碱层,具体情况见图3、图4、图5和图6。

从拆检情况分析,是机械密封波纹管黏附聚结碱垢使波纹管丧失追随性和动态补偿性,导致机械密封泄漏。从工艺设计方面也能验证汽油中含有残碱,因P1502所要输送的介质是催化汽油碱洗后经分离罐容1503进行气-液分离后含有残余碱末的汽油,汽油需从容1503分出经泵1502AB送至容1114水洗滤去部分残余碱末后进一步沉降保证汽油指标合格。从机械密封冲洗方式也能验证波纹管会黏附聚结碱垢,因机械密封冲洗方式设计为API 11方案,冲洗液为含有残碱的汽油,在冲洗过程中能保证热量平衡,不能避免残留碱在密封腔处黏附聚结,填充覆盖波纹管,而且当工艺变化或操作不当引起容1503液位和界位大副波动时,会增大汽油中携带的残碱量。

图3 波纹管外表面

7 改进措施及可行性分析

从故障机械密封拆检情况来分析,只要能避免汽油中残碱在波纹管处黏附聚结,保证和延长波纹管的追随性和动态补偿性,即可提高机械密封使用寿命。

图4 静压盖内表面

图5 泵内腔

图6 泵大盖内部和叶轮

车间提出将P1502机械密封冲洗方式由API 11方案改造为API 32方案,冲洗介质选用除盐水的改进措施。API 32方案是将温度、压力、粘度适宜的清洁冲洗液从外部引入到密封,液体进入机械密封端面的密封室冲洗端面后随泵介质一起输送至下个流程。采取该措施可行,满足机械密封冲洗介质选用要求,因碱在水中的溶解度高于汽油,和汽油经泵1502加压后送至容1114,使用除盐水水洗滤去部分残余碱末等杂质并进一步沉降分离,冲洗介质选用除盐水既能有效降低残留的碱末在波纹管处黏附聚结,又能保证不对介质造成污染,而且API 32方案中机械密封冲洗系统除盐水用量为300L/h,小于V1114除盐水用量2000L/h,不会对下一步工艺操作带来任何影响。API 32设计方案见图7。

图7 API 32设计方案

8 改造前后效果对比

车间于2013年4月2日组织对汽油泵P1502AB机械密封冲洗方案进行了改造,改造后投用至2013年11月29日二催化S Zorb装置开工,催化汽油脱硫醇装置停工,机械密封运行良好,运行时间至少达到5760小时。

9 结论

通过对汽油硫醇氧化装置中两台汽油泵机械密封冲洗方案的改造,达到了提高了机械密封使用寿命的目的,可见机械密封的运行寿命既与机械密封的结构和材料有关,还与辅助系统选型密切相关,优良的冲洗方案的选择,不仅对密封的稳定性而且对延长使用寿命都有重要意思,在设计选型和日常机械密封维护中我们应提高认识,加强管理。