600MW 汽轮机低压缸汽封改造

王 勇

(华能珞璜电厂,重庆402283)

0 前言

汽轮机汽封及轴封类型及密封间隙直接关系到缸的效率及机组启停、运行的安全。珞璜电厂6#机组低压缸的汽封、轴封均是传统的背部板弹簧型梳齿型汽封。该型汽封的结构决定了其汽封设计间隙较大,机组启、停时易发生碰磨,易发生卡涩等影响机组启停安全性和运行经济性的缺点。随着汽封技术的发展,以及类似机组成功改造经验,有必要通过对6#机组低压缸隔板汽封、叶顶汽封、轴封进行先进汽封的改造,在保证安全的前提下,切实提高低压缸的效率,降低汽机热耗。

1 汽轮机主要技术规范

华能珞璜电厂三期6#机组是哈尔滨汽轮机厂有限责任公司制造的亚临界、一次中间再热、三缸四排汽、单轴、双背压、凝汽式汽轮机。其额定功率(ECR):600MW;最大功率(MCR):641.6MW;额定转速:3000r/min;转向:从机头看为顺时针方向;主蒸汽压力:16.67MPa;主蒸汽温度:538℃;再热蒸汽压力:3.30MPa;再热蒸汽温度:538℃;额定排汽压力:6.1kPa;额定工况设计热耗:7844kJ/kW·h;回热系统:3高压加热器+1除氧器+4低压加热器;通流型式:高中压缸合缸,两个低压缸,低压缸双流;通流级数:高压缸10级+中压缸6级+低压缸2×2×7级;高压缸设计效率:87.72%;中压缸设计效率:93.29%;低压缸设计效率:93.46%;末级动叶片长度:1000mm;盘车转速:3.35r/min。

2 低压缸汽封改造的必要性

汽轮机通流部分的设计、制造技术日臻完善,漏气损失已成为制约汽轮机效率提高的主要因素。汽轮机内部的泄漏可影响到汽轮机热效率损耗的80%左右,如果轴封、隔板汽封以及叶顶汽封磨损导致其间隙过大,其效率损失可超过其余各种效率损失的总和。另外,高、中压缸轴封间隙过大,蒸汽进入轴承箱还会使油中带水,油质乳化,润滑油膜质量变差,破坏动态润滑效果,引起油膜振荡,造成机组振动,甚至烧轴瓦停机。油中进水还可能造成调节部件锈蚀卡涩,危及机组安全。低压缸轴封间隙过大会导致漏入低压缸的空气过多,会使汽轮机的真空降低,并增大抽汽负荷,严重时影响机组安全运行。因此,汽封型式和质量的好坏直接关系到机组运行的经济性和安全性。

2.1 梳齿型汽封的密封结构以及存在的问题

2.1.1 梳齿型汽封密封结构

利用许多依次排列的汽封齿与轴之间较小的间隙,形成一个个的小汽室,使高压蒸汽在这些汽室中压力逐级降低,来达到减少蒸汽泄漏的目的。一般每圈汽封环分成6~8块,每个汽封块的背部装有平板弹簧片,弹簧片将汽封块压向汽轮机转子,使得汽封齿与转子轴向间隙保持较小值,在运行中汽封间隙不可调整。

2.1.2 梳齿型汽封存在的问题

(1)汽轮机在起停机过程中过临界转速时,转子振幅较大,若汽封径向安装间隙较小,汽封齿很容易磨损。

(2)由于轴封漏汽量较大(尤其在汽封齿被磨损后),蒸汽对轴的加热区段长度有所增加,并且温度也有所升高,使胀差变大,轴上凸台和汽封块的高、低齿发生相对位移而倒伏,造成漏汽量增加,密封效果得不到保证。汽封倒齿如图1所示。

(3)汽封齿与轴发生碰磨时,瞬间产生大量热量,造成轴局部过热,甚至可能导致大轴弯曲。所以在机组检修时,电厂只能把汽封径向间隙调大,以牺牲经济性为代价来确保机组的安全性。

(4)曲径汽封环形腔室的不均匀性,是产生汽流激振的重要原因,而汽轮机高压转子产生的汽流激振一旦发生就很难解决,危及机组的安全运行。

2.2 蜂窝汽封的的密封结构以及优点

2.2.1 蜂窝汽封密封结构

当汽流通过高齿进入蜂窝带时,气流在压力的作用下进入蜂窝汽室,气流在六角形汽室中形成蜗旋,使气流由水平方向改变为向下的垂直方向,进而借助气流压力形成一道汽墙,并形成一道汽密封,达到阻流、扰流的作用。蜂窝汽封实体如图2、图3所示。

2.2.2 蜂窝汽封优点

(1)蜂窝带由合金制成,耐高温、质地较软,与转子碰磨时,对转子伤害较轻。

(2)蜂窝带钎焊在曲梳齿型汽封相邻高齿中间部位,尺寸较宽,轴上凸台始终对着蜂窝带,能保持良好的密封间隙。

(3)蜂窝式汽封的安装间隙可取原标准间隙的下限,密封间隙较小,此外蜂窝结构相对于曲径汽封的环形腔室,可大大降低泄露蒸汽的流速,使涡流阻尼作用增强,进入蜂窝孔的蒸汽充满蜂窝孔后反流出,对迎面泄漏来的蒸汽产生阻滞作用,因此密封效果较好。试验表明,在相同汽封间隙和压差的条件下,蜂窝式汽封比梳齿汽封平均减小泄漏损失约30% ~50%。

(4)每个蜂窝带都可收集水,并通过背部的环形槽将水疏出,提高湿蒸汽区叶片通道上的去湿能力,减少末几级动叶的水蚀。

(5)蒸汽充满蜂窝孔后反流出,在轴的汽封套表面形成一层汽垫,增强了轴的振动阻尼,削弱轴的振动,阻碍了汽流激振的形成。

图1 解体时发现倒伏的密封齿

图2 蜂窝汽封

图3 采用蜂窝汽封改造后的低压轴封

3 低压缸汽封改造方案

3.1 改造的基本要求和目标

(1)通过改造,提高机组的可靠性、经济性;

(2)改造后机组轴颈振动双幅值小于75um;

(3)改造后机组热耗要比改造前降低80kJ/kW·h;

(4)改造后的低压缸各级抽汽参数基本不变,以保证回热系统的安全、经济运行。

3.2 改造范围

(1)1#低压缸正反第2~7级隔板汽封;

(2)2#低压缸正反第2~7级隔板汽封;

(3)1#低压缸正反第1~5级叶顶汽封;

(4)2#低压缸正反第1~5级叶顶汽封;

(5)1#低压缸前、后轴封;

(6)2#低压缸前、后轴封。

3.3 改造质量控制措施

(1)低压缸汽封、轴封间隙调整前,结合轴系中心,找好低压缸轴封涡窝中心和隔板涡窝中心。

(2)调整低压缸汽封间隙及轴封间隙时,扣实缸,热紧低压内缸中分面法兰螺栓,消除汽缸变形对间隙调整的影响。

(3)由于本次改造高中压缸未进行揭缸大修,先要初调整个轴系中心后,再进行汽封和轴封间隙调整。

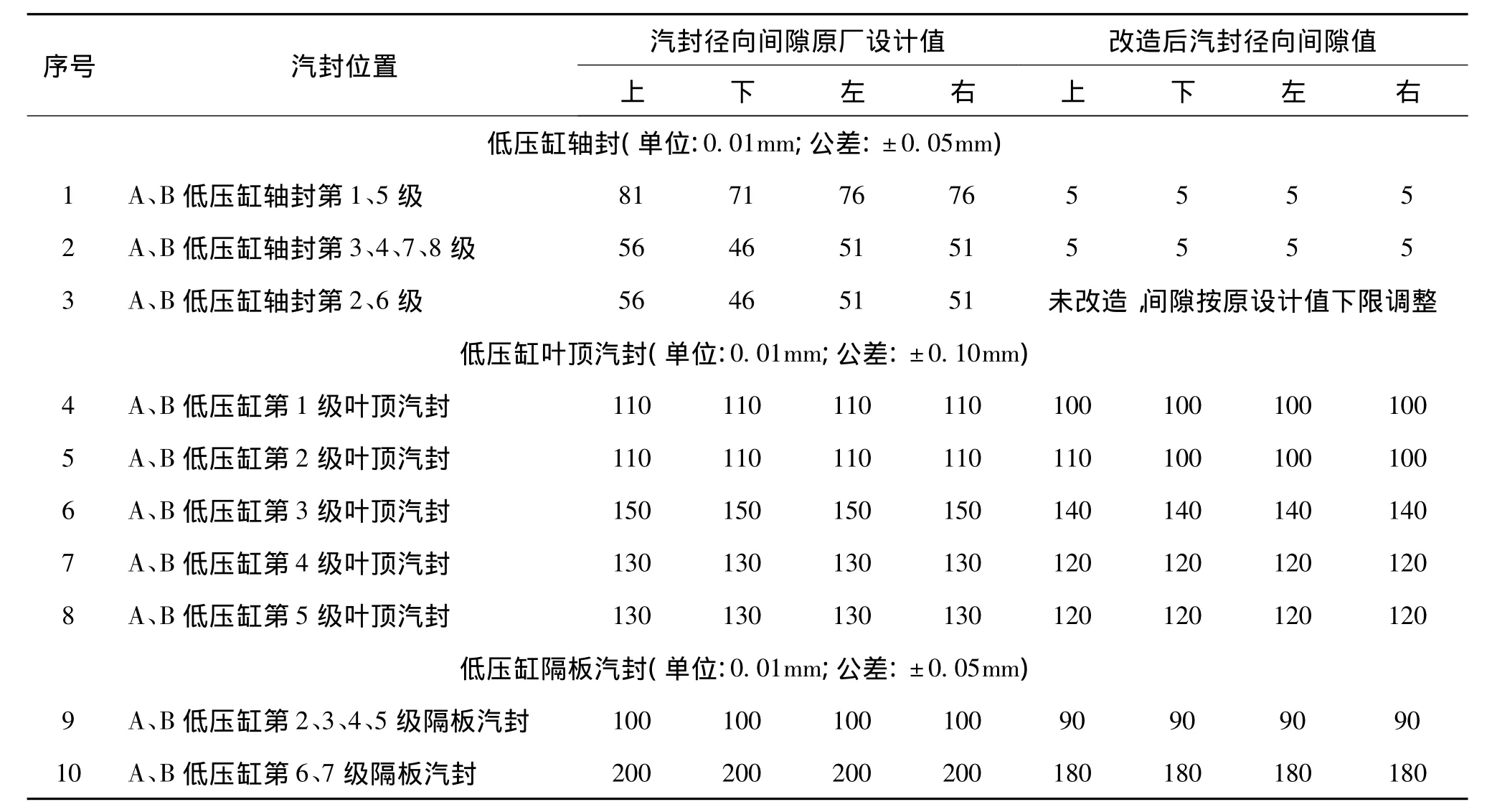

(4)低压缸汽封径向间隙标准值如表1所示。

表1 6#机组低压缸汽封间隙控制表

4 汽封的改进

在6#机组低压缸汽封改造中,低压缸轴封汽封、叶顶汽封以及隔板汽封由传统的梳齿型汽封改为新型的蜂窝汽封。

4.1 低压缸汽封原设计情况

(1)低压转子末级以及次末级叶顶汽封为嵌在内缸上固定不变的阻汽片。

(2)低压缸轴封汽封、隔板汽封以及其它叶顶汽封为汽封块。

(3)密封形式全部为梳齿迷宫密封。

4.2 低压缸汽封改造后的设计情况

(1)低压转子末级以及次末级叶顶汽封仍为嵌在内缸上固定不变的汽封片,但叶顶汽封间隙按设计值下限调整。

(2)低压缸轴封汽封、隔板汽封以及其它叶顶汽封改为新型的蜂窝汽封。

5 低压缸汽封改造中的重点、难点及建议

(1)6#汽轮机低压缸汽封改造中,由于改造厂家提供的整圈汽封块圆周方向上预留的尺寸过大,导致整圈汽封块上、下半中分面处汽封块需要的切割量很大,这就大大增加了汽封间隙调整难度和工作量。建议今后其他电厂在进行类似改造时,对改造厂家要提出控制好整圈汽封块圆周方向上的尺寸。

(2)因本次改造中高中压缸没有进行揭缸,在机组找中心时,高中压转子没有进行调整,只对1#、2#低压转子以及发电机转子进行调整,因此低压转子和发电机转子的调整量比较大。建议今后其它电厂在进行类似改造时,最好结合机组三缸全揭大修进行。

(3)6#机低压缸汽封改造中,由于改造厂家预留的叶顶、隔板阻汽片调整余量较大,造成在进行通流间隙调整时工作量非常大,影响了改造工期和间隙调整效果。建议今后其他电厂在进行类似改造时,对改造厂家要提出控制好阻汽片调整余量的要求。

6 低压缸汽封改造的效果

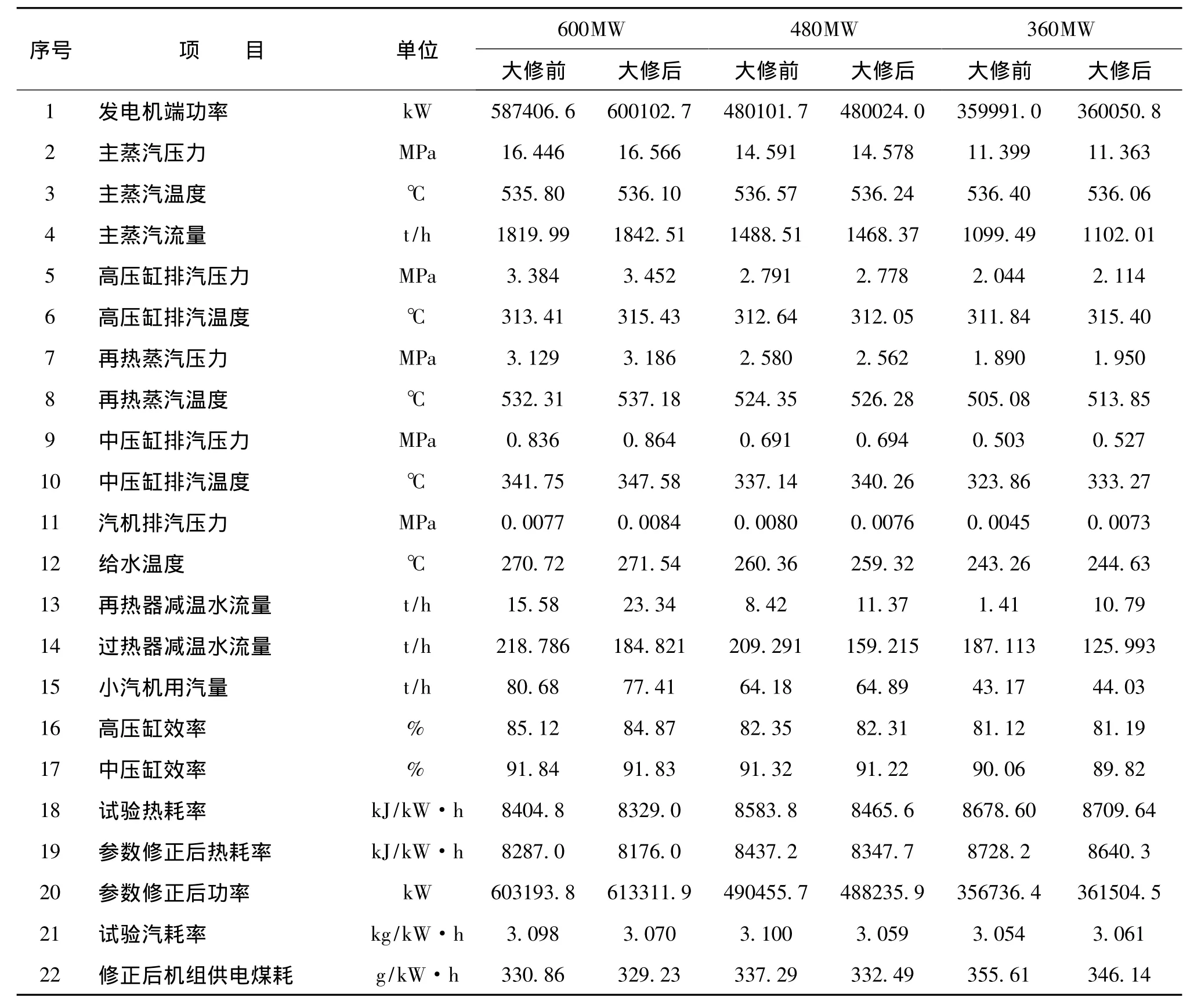

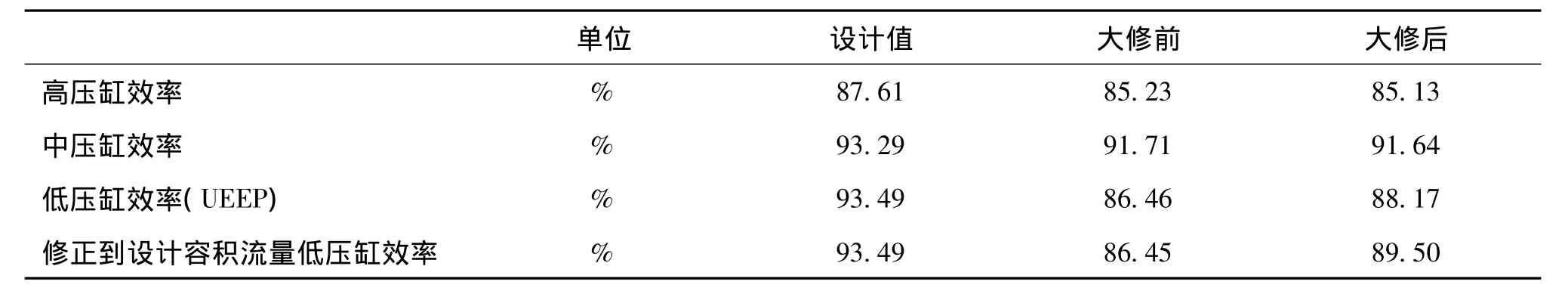

珞璜电厂6#汽轮机低压缸汽封改造后,东北电力科学研究院对6#汽轮机进行了性能试验,对低压缸效率以及机组热耗进行了测算。见表2和表3。

表2 正常运行工况机组热耗率试验结果汇总表

表3 各缸效率与设计值及大修前后试验值对比结果汇总表

6.1 6#机组低压缸汽封改造前后热耗率及缸效试验结果

从表2、表3中对6#机组低压缸汽封改造前后热耗及低缸缸效数据进行分析,低压通流改造后,6#汽轮机低压缸的效率得到了较大幅度的提升,最终使得机组的热耗得到了较大幅度的下降:6#机组低压缸汽封改造后,机组在正常运行状态600MW工况时热耗率降低了111 kJ/kW·h;正常运行状态480MW工况时,热耗率降低了89.5 kJ/kW·h;正常运行状态360MW工况时,热耗率降低了87.9 kJ/kW·h;修正到设计容积流量低压缸效率比大修前提高了3.05%。

6.2 经济效益分析

6#机组低压缸汽封改造后,600MW负荷下降低供电煤耗为1.63g/kW·h,标煤价格按700元/吨,机组年运行小时为7000小时,每年节约成本约479万元,经济效益非常可观。

6.3 改造后机组各轴承处的轴振值

6#汽轮机低压缸汽封改造后,未进行动平衡的情况下,机组各轴承处的轴振值均小于技术保证值(75μm)。

7 低压缸汽封改造后存在的问题

6#汽轮机低压缸汽封改造后,计算低压缸效率仍低于设计值5.32个百分点,以低压缸变化1个百分点,影响汽轮机热耗率36.62kJ/kW·h计算,计算低压缸效率低于设计值,使机组热耗率升高194.8kJ/kW·h。但根据国内同类型机组的试验数据来看,改造后6#机的低压缸效率处于正常范围内。

8 结论

华能珞璜电厂6#汽轮机低压缸汽封改造后,提高了低压缸缸效,机组在各工况下热耗降低,对应供电煤耗下降,提高了6#机组经济性,节能降耗效果显著。同时,6#汽轮机低压缸汽封改造后,减小了汽轮机动静之间碰磨及油中进水的可能性,提高了机组运行的安全性。

[1] 卢广盛.覃小光.黄连辉,等.330MW汽轮机低压缸汽封改造[J].广西电力,2011,(2).