我公司尿素装置节能降耗改造工程介绍

任冠宇

(中化吉林长山化工有限公司,吉林前郭 131109)

响应国家发改委千家企业节能减排号召,我公司对两套尿素系统提出了节能改造申请,并获得了国家发改委的批准。项目于2012年7月利用大修期间进行了实施,并于8月份投产试车,运行一个多月后,效果良好,各项指标基本达到了预期效果。

1 项目建设必要性(项目资源消耗的现状、存在的主要问题)

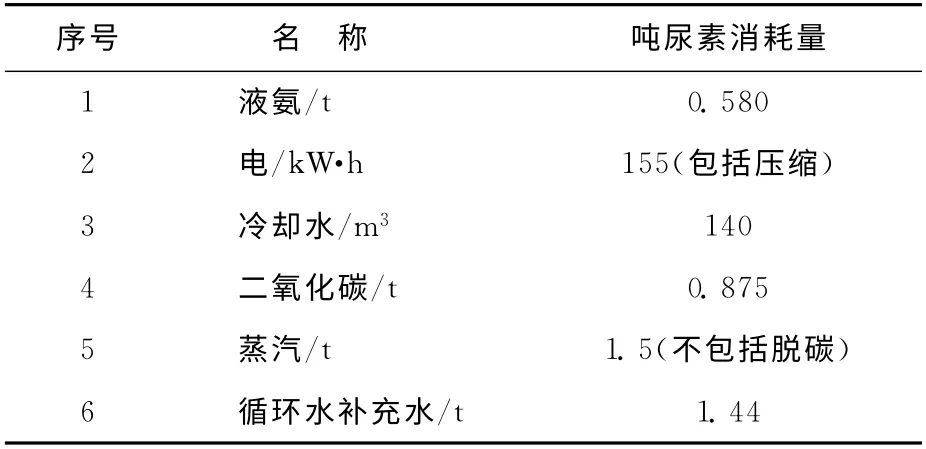

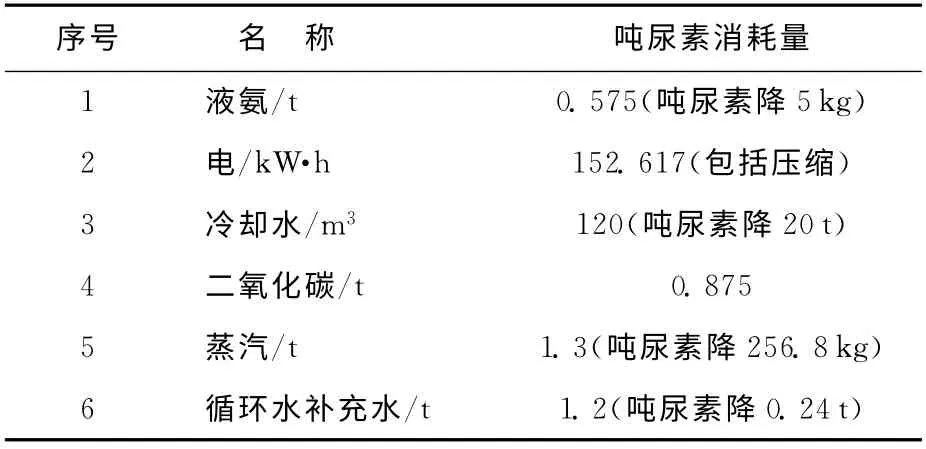

公司现有尿素装置二套,采用水溶液全循环工艺,设计生产规模年产110kt尿素。由于多年来对尿素装置节能扩产的技术改造投入不足,当双套尿素装置日产尿素1000t左右时,尿素装置严重超负荷运行,氨回收效果不好,不仅造成氨耗升高,还造成放空总管氨含量超标,严重影响环境。且双系统内部分换热设备规格小,不适应现在的生产能力,造成换热效果差,从而使蒸汽消耗增加。吨尿素消耗蒸汽约1 700kg、消耗液氨580kg(远高于国内较先进的尿素生产企业),见表1。造成资源的巨大浪费。随着能源危机日趋严重,国家环保要求日益严格,企业要生存、想发展,节能降耗改造势在必行。

2 项目建设内容

对于公司300kt/a尿素生产装置,通过采用预分离-预精馏工艺及高效节能塔盘、KL 型高效塔板,对现有尿素装置的高压合成、中压分解吸收、低压分解吸收及蒸发系统进行生产工艺优化及节能降耗改造,新增生产设备21 台(套)。项目实施后,年可实现节约标煤15.1kt。

表1 改造前尿素能耗

3 建成后达到目标

项目建成后,每年可节约蒸汽78 537t,节约原料液氨1 872t,节约电能72.86×104kW·h,节水65 006t,节能折标煤15.1kt;减少CO2排放量10 793.7t,减少SO2排放量265.8t,减少排放氮氧化物251.3t,减少烟尘排放1 546.56t,有明显的社会效益。

项目总投资1 120.05万元。

4 项目实施前工艺流程

水溶液全循环尿素生产工艺流程基本由七个单元组成,即原料压缩、尿素的高压合成、含尿素溶液的分离过程、未反应氨和二氧化碳的循环回收、尿素溶液的浓缩、造粒与产品输送和工艺冷凝处理。图1为水溶液全循环法流程方框图。

图1 水溶液全循环法流程图

5 改造情况

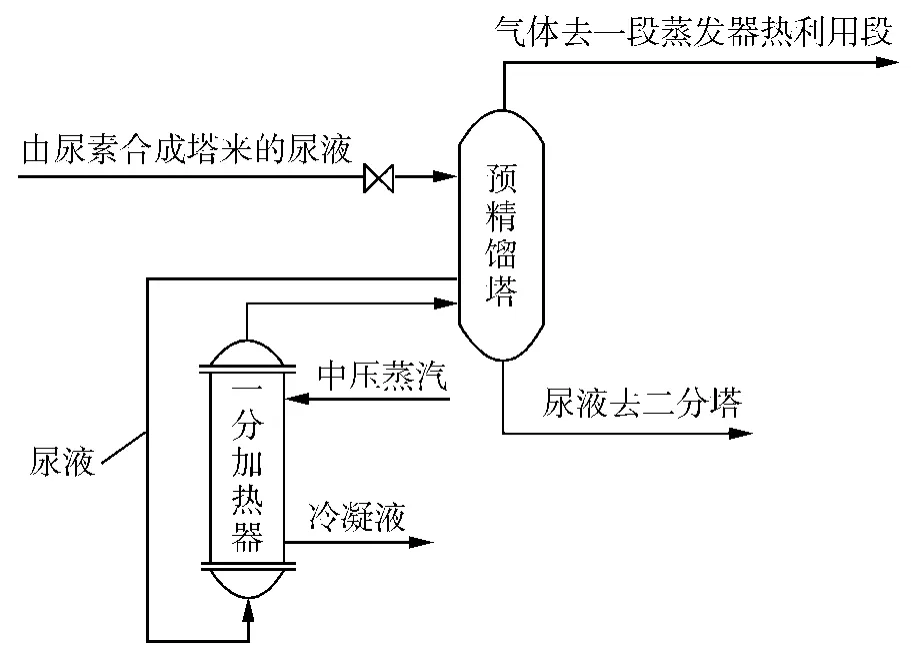

中压分解采用预精馏流程(图2),出尿素合成塔的反应溶液减压后温度为120℃,进入预精馏塔顶部,在预精馏塔上部闪蒸,溶液自上而下在精馏段与自下而上温度为158℃的分解气进行传质与传热,出精馏段的溶液温度为135℃,进入一分加热器,被加热至160℃,气液混合物经气液分离,尿液去一段分解系统。

图2 预精馏工艺流程图

预精馏塔后工艺流程说明 从预精馏塔出来的溶液经一段分解加热器,用1.3MPa饱和蒸汽加热至160℃,然后入一段分解分离器分离,其液相再次节流减压至0.4MPa后送往二段分解塔。

后部工艺为没有改动过的水溶液全循环工艺。

6 实施节能改造的工艺流程

6.1 工艺改造的意义

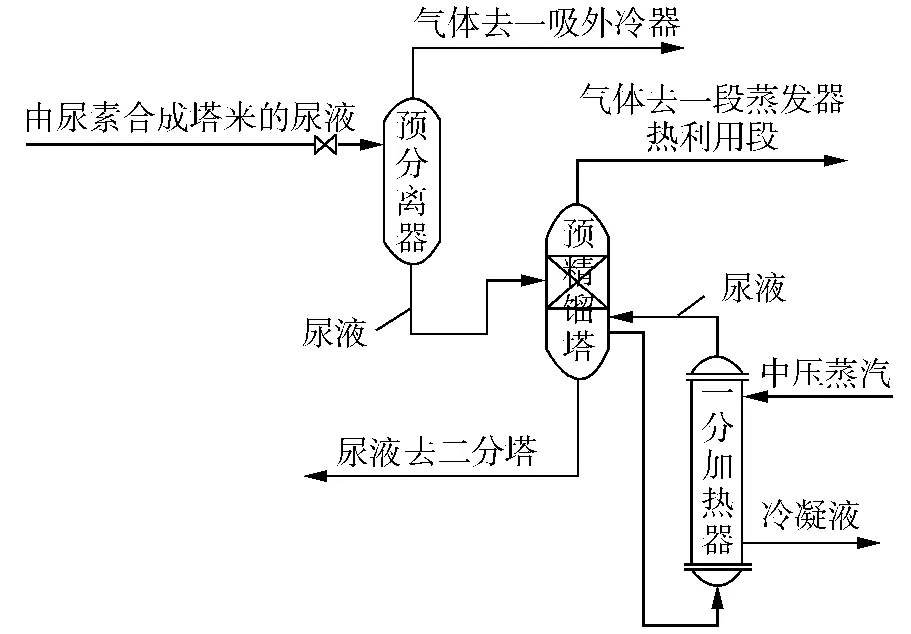

经过很多成功的实践证实了采用中国自行开发的预分离-预蒸馏流程改造传统水溶液全循环尿素装置,以预分离气汽提预蒸馏液,可充分挖掘尿素装置的节能潜力,是技改投资低而降耗效能高的工艺。该工艺采用预分气和预蒸馏气分流的流程,充分发挥各自的特点,具有热能回收和降低汽耗的双重作用,甲铵热能回收率可达80%。

相对于预蒸馏工艺,在预蒸馏塔前增设预分离器,使合成塔出来的合成反应液经减压绝热膨胀后先进入预分离器,分解所需热量由合成液自身降温供给,使大部分游离氨得到分离。预分气入一段吸收塔前的一吸冷却器吸收一分气中CO2,而预分离器后尿液流入原预蒸馏塔上部,与一段分解气作用(精馏),预蒸馏气和一段分解后尿液流程与原工艺流程相同,如此可减轻一分塔负荷,使一段分解加热器的汽耗较大幅度下降。同时,此工艺改变了预蒸馏气的组成,NH3/CO2由原来的8.03 下降至3.94,CO2含量由10.4%上升到18.6%,所以在一段蒸发加热器热利用段把二甲液浓度降至15%,让其更多地吸收CO2,并在相继的一吸冷却器中继续吸收CO2,使一分气中CO2总量的80%在一段吸收塔外吸收,进入一段吸收塔的热负荷下降,这不仅提高一段分解和一段吸收的生产能力,甲铵热能回收率甚至可达80%。在热利用段的壳侧,甲铵液的NH3/CO2也下降,溶液的沸点上升,提高了与换热段管程的温差,增加了换热量。

6.2 预分离-预精馏流程

出尿素合成塔的反应液经减压后,进入预分离器进行闪蒸,闪蒸气去一吸外冷器,液体进入预精馏塔上部,自上而下与自下而上温度为158℃的分解气进行传质传热,出精馏段溶液温度为135℃,进入一分加热器。出预精馏的气体去一段蒸发器热利用段,尿液去二分塔,流程如图3。

图3 预分离-预精馏工艺流程

6.3 主要生产装置的改进

(1)高压合成

尿素合成塔采用高效塔板。对1#尿素合成塔配套内件进行改造、更换,新增高效球帽塔板15层,原9 层筛板改为高效塔板,共计24 层,CO2转化率可由66%提高到68%。

(2)中压分解、吸收

①对中压分解的预精馏工艺实施预分离-预精馏工艺改造。增加一台φ1 400mm 的预分离器,在此将53%的氨和3%的二氧化碳分离出来。

②预蒸馏塔内件及填料更换。填料塔为φ1.4m,鲍尔环。为了提高甲铵分解及总氨蒸出率,降低蒸汽消耗,把预精馏塔内件更换为新型分布器和规整填料。

③一吸塔内件改造。现装置一吸塔为φ1 600mm,随着日产量的提高,4 层浮阀塔板无法满足尿素系统高负荷生产的需要,拟将一吸塔增加4层DL-1型塔盘、4层泡罩塔板,底部回流氨加至最下面一层DL塔板上。

④更换一台φ1 200mm/φ700mm、F120m2防爆型惰洗器,用于安全生产和回收氨(现装置上的惰洗器,国内已有十多家发生过爆炸,更换的新型专利惰洗器,能在不停车状态下处理爆炸隐患)。

⑤增加惰洗器精洗器。在惰洗器后增设一台精洗器,内件采用防爆装置,主要目的是回收放空气中的氨,降低氨耗。

⑥增加中压蒸汽0.6MPa(表)回收装置,用于低压分解。

(3)低压分解、吸收

①改造二分塔φ1 200mm/φ900mm,增加一段上部分离段筒体,增加专用填料及分布器。

②增加一台F120m2的二甲液预热器。

③增加一台φ400mm 的二甲液混合器。

(4)闪蒸及蒸发(将二段蒸发改为三段蒸发)

为进一步降低蒸汽消耗,增加一套水力喷射器。

尿素双系统改造后于8月26日开车,9月2日系统高负荷稳定生产。

7 项目改造后的能耗情况

改造后吨尿素产品能耗如表2。

表2 改造后消耗情况

根据中化吉林长山化工有限公司现有尿素装置能源消耗统计资料提供的数据,本项目主要消耗能源品种为电力、蒸汽、液氨及生产用水等二次能源及耗能工质。各种能源消费量如下。

(1)蒸汽

项目实施前尿素装置年消耗蒸汽实物量为458742t。通过技术改造,充分利用不同压力等级的蒸汽膨胀槽闪蒸气,使蒸汽热能实现 “分配得当、各得所需、温度对口、梯级利用”,提高了能源利用效率。改造后蒸汽年实物消耗量为380 205t,年可节约蒸汽78 537t。

(2)电力

本项目电能主要用于生产装置用电设备、装置区照明设备等。据实际运行统计数据,项目实施前尿素装置电能年实物消耗量4 434.51×104kW·h,本次技改工程实施后尿素装置电力年实物消耗量4 361.64×104kW·h,年可节约电能72.86×104kW·h。

(3)液氨

改造前吨尿素液氨消耗量为580kg。通过对尿素合成塔采用高效塔盘、更换防爆型惰洗器、增加惰洗器精洗器等措施,降低生产过程中液氨消耗量,降至575kg。改造年前液氨实物消耗量177 723t,改造后年液氨实物消耗量175 851t,年可节约液氨1 872t。

(4)生产用水

尿素装置改造前年冷却水补水量432 000t。项目实施后,由于装置用热量降低,换热所需的冷却循环水量也减少,年需要冷却水补水366 994t,年可减少冷却循环水补充水65 006t。