低温甲醇洗制冷系统的优化

韩伟伟,郭少峰

(河南煤化集团濮阳龙宇化工有限责任公司,河南濮阳 457000)

1 概 述

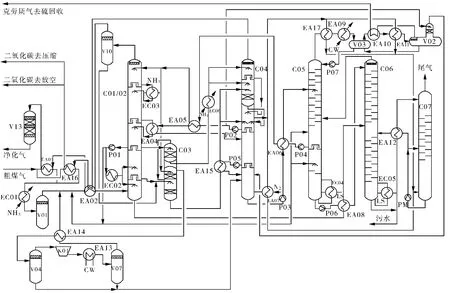

濮阳龙宇化工有限责任公司采用国内首套拥有自主知识产权的HT-L 航天粉煤加压气化技术,其低温甲醇洗(流程如图1)设计接气量71 495.65m3/h(干基),操作弹性为50% ~110%负荷。装置在试车过程中,当接气负荷在80%以上时,净化气中H2S 含量有时高达1×10-6以上,严重影响了后工段的运行。

低温甲醇洗装置自2008 年11 月建成投产后,受气化装置运行不稳定的影响,低温甲醇洗装置负荷在65%~100%之间波动。随着空分装置和气化装置的运行日趋完善,系统负荷逐步提升并稳定在90%以上,低温甲醇洗装置的问题逐渐暴露出来,成为制约我公司甲醇生产的一大瓶颈。

2 低温甲醇洗制冷系统存在的问题

2.1 冰机容易带液,影响制冷效果

冰机系统在运行过程中,较易产生带液。原因有多方面:①低温甲醇洗系统较易波动,造成热负荷波动,液氨汽化不完全,使气氨中带液;②气氨管线过细,造成冰机入口负压过大,容易导致部分液氨汽化不完全;③经济器出口气氨管线进入低压机机体,在冰机负荷波动时,因管线中无分离器,易造成低压机带液;④氨分离器中分离出的液氨无法及时汽化,液位升高后极易带入冰机;⑤低压机进口至高压机进口各管段间,很多管道设计成U 形弯,在运行过程中,易造成氨液滴在管道U 形弯处富集,一旦系统波动或液氨积累到一定程度后,导致冰机带液。一旦冰机出现带液现象后,轻则影响冰机运行效率,短时间内必须减负荷运行,影响低温甲醇洗装置制冷量;重则造成液击,损坏冰机,严重制约低温甲醇洗装置的长周期稳定运行。

2.2 系统冷量不足

系统冷量不足,主要体现在低温甲醇洗装置对H2S、CO2的处理能力较差,设计进低温甲醇洗的气量为71 000m3/h,低温甲醇洗系统吸收用的贫甲醇量为120m3/h、温度为-58℃;出低温甲醇洗装置的净化气量为47 000m3/h,H2S含量≤0.1×10-6,CO2在3%左右。实际运行中,当低温甲醇洗装置的负荷达到70%以上时,其净化气中的H2S将达0.2×10-6以上,同时CO2含量将达7%以上,严重制约了甲醇装置的高负荷运行。

图1 低温甲醇洗工艺流程

2.3 氨冷器换热面积不足

冰机低压机设计进口压力为-0.028MPa,在实际运行中,我们为提高制冷量,将其控制在-0.04MPa,这样依然满足不了系统对制冷量的需求,吸收塔贫甲醇等冷区的温度仍然达不到设计值,同时也较易造成冰机带液,说明在当前工况下,氨冷器的换热面积偏小,已经满足不了低温甲醇洗现阶段系统制冷量的要求。

我公司低温甲醇洗装置在运行过程中,随着负荷的提高,系统对H2S、CO2的吸收能力偏弱,在90%负荷下,净化气中CO2高达6%左右,易造成合成工段气体成分不合格及压缩机振动。从工况的分析来看,主要是贫甲醇的温度达不到设计指标,造成系统对H2S、CO2的吸收能力减弱,其原因为氨冷器的换热面积设计存在问题,造成系统冷量不足及冷量分配不均,最终导致净化气中的H2S、CO2含量偏高。

3 技改措施

针对低温甲醇洗制冷系统存在的问题,我们进行了多项技改,具体如下。

3.1 冰机管道中的U 形弯去除

为防止液氨颗粒在冰机管道U 形弯处的富集,我们去除了低压机进口、低压机出口至高压机进口管道间的U 形弯,尽量减少管道中的存液现象。

3.2 增加一台120万大卡的低压机

为进一步提高系统制冷量,我们在氨制冷系统增加了一台120 万大卡的低压机(0#冰机),将其并入低压机管路中,运行时,满负荷运行一台120万大卡和一台80万大卡的低压机;运行两台高压机,一台满负荷运行,一台半负荷运行。这样,系统制冷量大大提高,解决了系统制冷量不足的问题。

3.3 氨冷器换热面积的增大

针对系统冷量不足的问题,我们还对氨冷器的换热面积进行了增大。

(1)将EC2203(换热面积202 m2)改作EC2202(换热面积138m2)用。

(2)将EC2203更换成换热面积为300m2的新氨冷器。

3.4 新增一台氨液(滴)分离器

为进一步减轻冰机的带液现象,我们在氨冷器扩大换热面积及扩口改造后,在换热面积最大的EC2203出口气氨管道上单独铺设了一根气氨管道,将其与气氨总管串在一起,并在管线上增加一台氨液分离器。

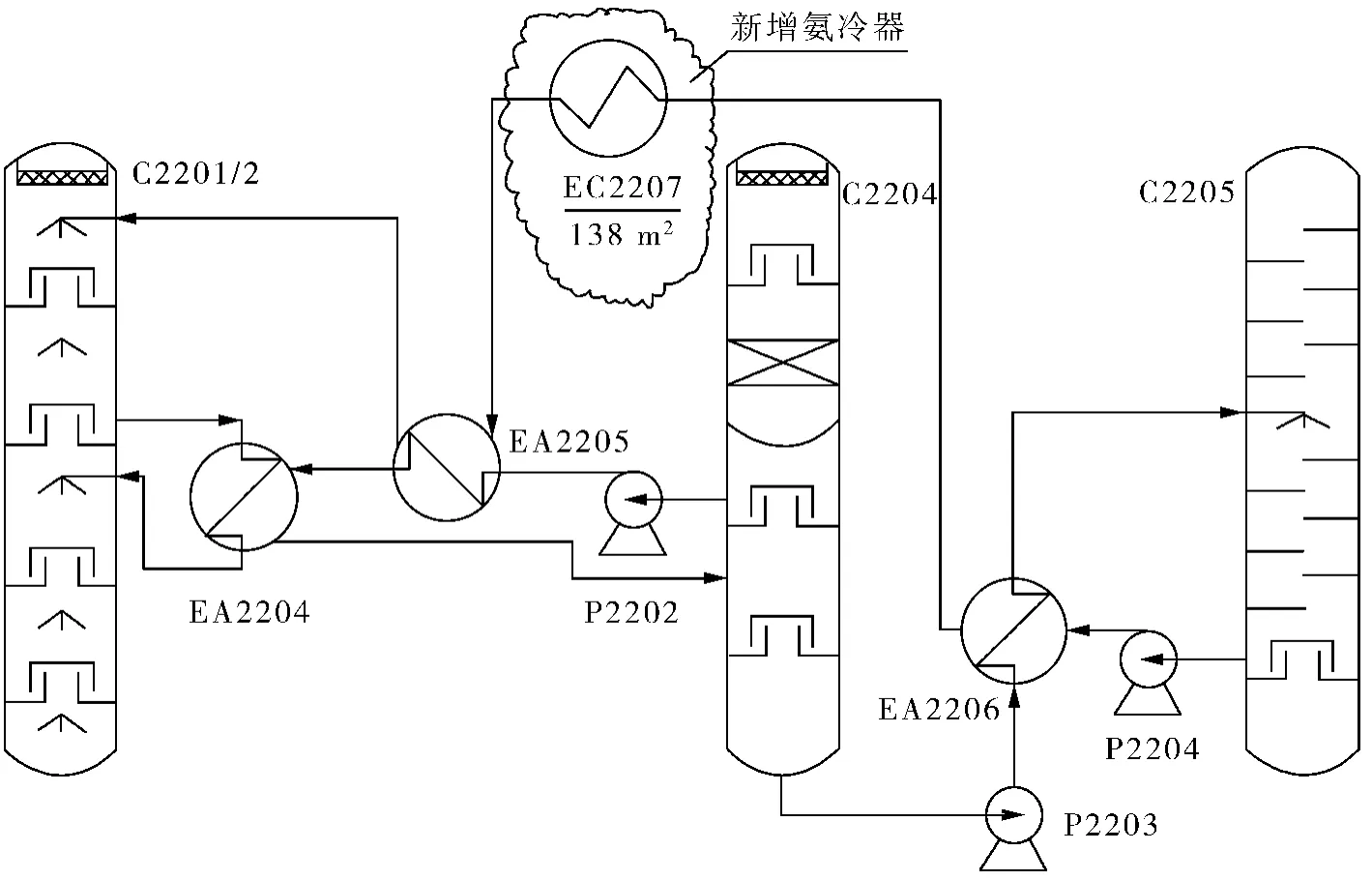

3.5 EA2205与EA2206之间增加一台氨冷器

为进一步降低贫甲醇温度,优化系统冷量的分配,我们将原EC2202 氨冷器拆下后安装在EA2206 至EA2205 的管线之间,新命名为EC2207(图2),对贫/富甲醇换热器出来的贫甲醇进一步进行冷却,这样,能显著降低贫甲醇温度。增加此氨冷器后,随着系统贫甲醇温度大幅度的降低,系统对二氧化碳的吸收能力将大幅度提高。

图2 新增氨冷器后系统流程

3.6 冰机出口水冷更换

为解决冰机高压机压缩比过大,电耗较高问题,我们将卧式水冷由原单台换热面积500m2的更换为单台换热面积为750m2的新设备。

为减少管道的改动,新的卧式冷却器选用高效的波纹管式换热器,此方案可保证在换热器体积增大最小的情况下,提高50%的换热效率。

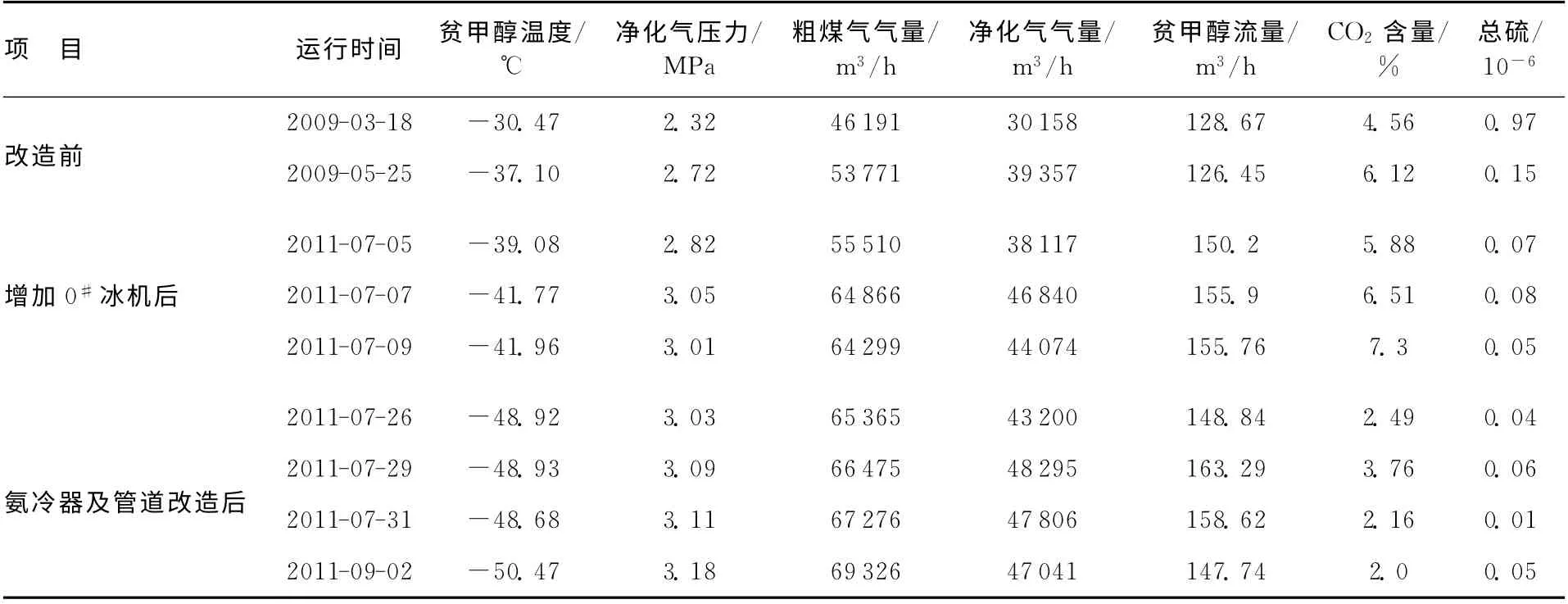

4 改造后系统运行情况

低温甲醇洗制冷系统通过上述改造后,生产实践表明,效果良好。改造前后的对比见表1。

4.1 冰机带液现象基本消除

自2010年6月份和2011年3月份对冰机出口管道、氨分加热系统、经济器出口管线改造,氨冷器扩口及新增氨液分离器后,除在开停车时系统波动大出现短时间的带液现象外,在正常运行及系统小幅度波动时,基本未出现冰机带液现象。

4.2 贫甲醇温度明显下降

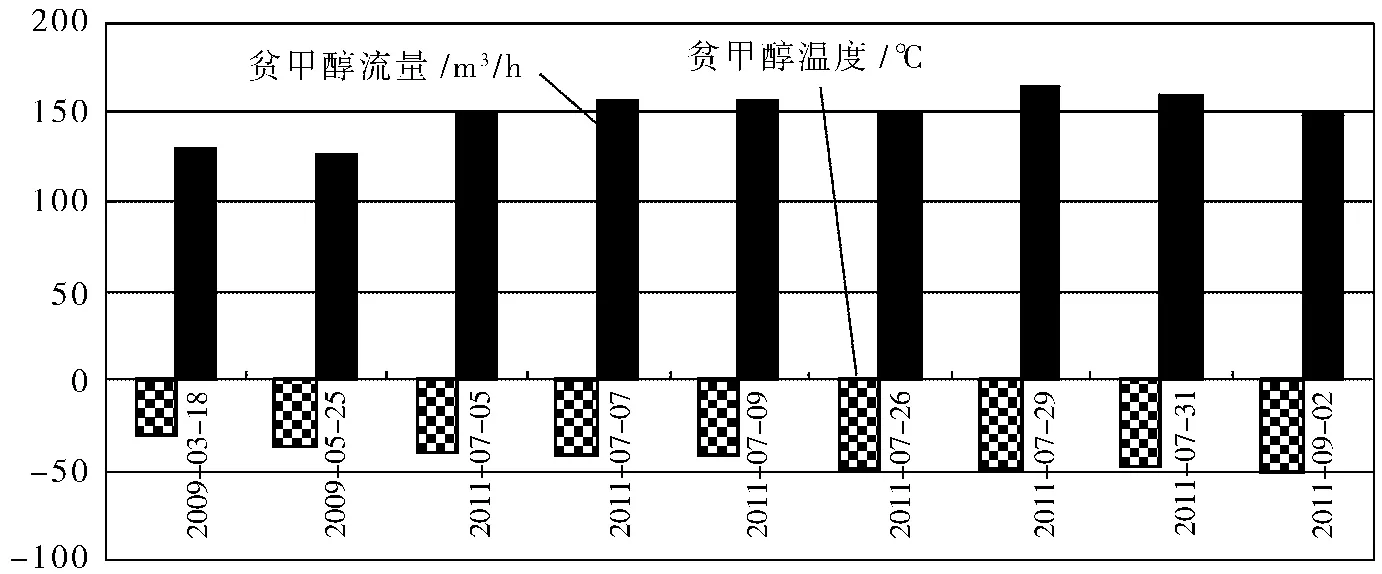

如图3,在贫甲醇循环量逐步提升的情况下,系统贫甲醇温度明显下降,从之前的-40℃左右下降至-50℃,说明经过改造,系统的制冷能力得到了大幅度的提升。

4.3 气体成分明显好转

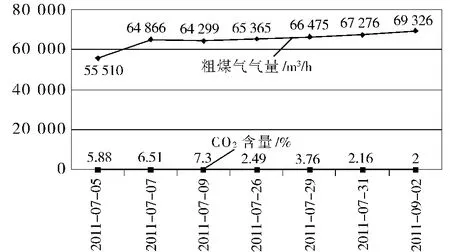

如图4,在粗煤气气量逐步上升的情况下,净化气中CO2含量逐步下降,说明经过改造,低温甲醇洗装置对CO2和H2S等酸性气的处理能力得到了大幅度的提升。

4.4 系统产量大幅度提升

由表1可以看出,在低温甲醇洗制冷系统经过一系列地优化后,净化气气量由38 000m3/h左右增加至48 000m3/h 左右,产量则由每天约400t提高至每天500t以上。

表1 系统改造前后相关参数的对比

图3 贫甲醇温度与循环量变化图

图4 低温甲醇洗装置对CO2 等酸性气的处理能力

4.5 各项消耗大幅度下降

项目实施后,由于产能的提升,甲醇产品各项消耗也大幅度下降,成本从3 400元/t左右降至每吨3 000元以下。另外,随着高压机出口压力的降低,其压缩比也相应降低,冰机电耗也大大降低。

5 结 语

改造前,低温甲醇洗系统处理能力严重偏低,基本只能处理80%左右的负荷,不仅使系统单耗偏高,甲醇成本严重偏高,合成气成分较差,而且对冰机、合成气压缩机等大型机组的安全长周期运行也是很大的隐患。已经成为制约我公司稳产、高产的一个瓶颈问题。改造后,系统产能大幅度提升,生产成本大幅度下降,为整套甲醇装置的长周期稳定运行奠定了坚实的基础。