尿塔内件改进设想

安长征

(安徽晋煤中能化工股份有限公司,安徽临泉 236400)

在水溶液全循环法尿素生产装置中,尿素合成塔的CO2转化率是决定装置各项消耗及系统稳定运行的关键因素。为了提高CO2转化率,我们在合成塔内安装了旋流板和多孔板,以提高气液混合程度,减轻返混。

在尿塔内物料自下而上的流动过程中,快速生成的甲铵逐步脱水生成尿素。在这个过程中,随着尿素生成反应的进行,尿素和水组分浓度增加,甲铵和液、气氨,CO2组分浓度减少,上部物料的密度因而大于下部物料密度,故存在密度大的物料相对下沉,密度小的物料相对上升的流动,此现象被称为 “物料的返混”。物料返混现象的出现,造成尿塔下部生成物(尿素和水)增多,反应推动力减小,甲铵脱水生成尿素反应速度降低。同时,造成未反应物以较快的速度升至塔顶,这部分物料在塔内停留时间短。因而,返混现象降低了尿素合成反应的CO2转化率。

尿塔内物料的密度上大下小是塔内物料返混的主要原因之一,解决这个问题的最好办法是改变物料流向。而尿塔设计为物料下进上出的原因应该是促进CO2气体在塔内与液相的充分混合反应,若物料上进下出,则会出现CO2气体和惰性气体在塔顶积聚、气液分层、混合不充分、液相空间小的情况。为此,笔者提出以下建议。

1 增加内件

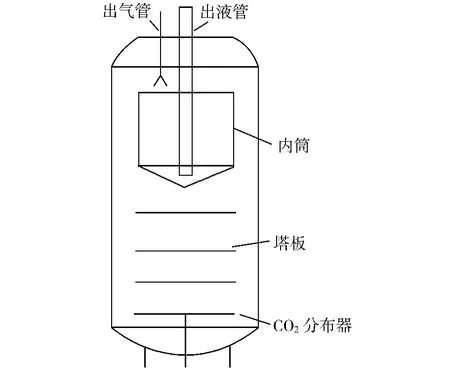

可以用给尿塔增加一个内件的方法来改变物料流向,从而减轻物料返混,如图1。

图1 尿塔内件示意

甲铵生成速度相对较快,决定其反应速度的因素是气液混合的程度,尿塔下部的旋流板可以促进气液两相的初步混合,促成大部分的甲铵生成反应。上部的多孔板在减轻板上、下物料回流的同时,进一步促进气液两相的混合,加快残余甲铵生成反应的速度。

2 增加一个CO2 分布器

如一吸塔下部的鼓泡器,也可做成树枝状,目的是让CO2气体多股、分散进入塔内(如图1),形成气泡。在CO2入塔之初就使其与液相尽可能混合,提高反应速度,并可减少合成塔下部的低温区范围,加快反应的进行,减少或去掉旋流板。由于塔内物料的流速较慢,旋流板并不能起到很好的混合效果。加之CO2分布器的作用,用多孔板替代旋流板以起到促进气液混合和降返混的作用,下部塔板可以开孔多一些。

3 在合成塔上部安装内筒

如图1所示,安装一个内筒,高度为合成塔高度的一半,容积为合成塔容积的1/3。内筒与塔壁间隔100mm,下面锥形封闭,合成塔出料管下端(加防异物隔板)接近锥形的底部。

三物料从下部进入尿塔后,经过塔板进入内筒和塔壁间的环隙到达尿塔顶部,这时甲铵生成反应完成绝大部分。物料在环隙中的流动比原流程流速快,湍流程度高,混合、反应更充分,返混现象也会因高径比的增加而降低。内筒的顶部尽量接近塔顶,以减少可能出现的气相空间,在内筒的顶部壁上径向均匀开水平高度相等的8个半圆孔,半径50mm,目的是让环隙的物料均匀进入内筒,避免因内筒上沿不水平而造成的偏流。

物料进入内筒时,甲铵生成反应已进行相当充分,残余气相CO2已不是提高转化率的主要矛盾,物料进入内筒后的反应主要是甲铵脱水生成尿素的反应,在物料自上而下的过程中,随着脱水反应的进行,物料密度相应增加,到达内件的锥形底部时,尿素含量最高,密度最大。由于物料的密度是下大上小,故出现返混的状况减轻。更由于未反应物的密度低,向下流动的速度慢,相应增加了在塔内的停留时间,也促进了CO2转化率的提高。锥形底的作用一方面是减轻合成塔下部物料对内件的冲刷,另一方面是避免在内件上下出现死区。

物料经出液管由内件底部引出塔外。

根据经验,塔内的物料温度是逐步升高的,理论上的原因应该是生成的尿素和水使甲铵的沸点降低,塔内物料的饱和蒸汽压降低,气相液化成液氨、甲铵,气氨液化和甲铵生成反应放热大于尿素生成反应的吸热,造成物料温度逐步升高。物料在内筒内向下流动时,气相滞流在上部,故在流动、反应中的温升会较低,可以控制内筒顶部温度为塔内最高温度,以提高尿素脱水反应速度。

4 塔顶安装排气管

塔顶的不凝性气体积聚是个应该考虑的问题。在内件上部,物料中的不凝性气体会溢出积聚,量虽小,且部分可在高压下溶在液相中经出料管带出塔外,但气相的积聚是避免不了的。气相的存在导致内件内的液面下降,尿塔容积利用率下降。我们可以在塔顶安装排气管,以安装在尿塔上部的放射性液位计测得的塔内液位为参数,通过排气管上的调节阀排出不凝性气体,自动调节合成塔液位。视排出气体成分可将气体排入中压或尾吸塔。