除氧器外排乏汽回收利用小结

姚 来,万金良,陈雪松

(中化吉林长山化工有限公司,吉林前郭 131109)

0 引 言

除氧器的作用是除去锅炉给水中所含的氧,保证给水品质,避免锅炉、汽轮机组各系统的通流部分及金属部件在高温下发生过度的氧化腐蚀,延长使用寿命。此外,在锅炉热力系统中还可以回收加热器疏水和锅炉排污扩容器产生的蒸汽等,以减少锅炉的汽水损失。

在容器中,溶解于水中的气体量与水面上气体的分压成正比。热力除氧方法,即用蒸汽来加热给水,提高水的温度,使水面上蒸汽的分压力逐步增加,而溶解气体的分压则渐渐降低,溶解于水中的气体就不断逸出;当水被加热至相应压力下的沸腾温度时,水面上全都是水蒸气,溶解气体的分压为零,水不再具有溶解气体的能力,亦即溶解于水中的气体,包括氧气均可被除去。除氧的效果一方面取决于是否把给水加至相应压力下的沸腾温度,另一方面取决于溶解气体的排除速度,这个速度与水和蒸汽的接触表面积的大小有很大的关系。

1 现 状

我公司是以煤为原料,采用恩德粉煤气化技术造气的中型氮肥企业,生产能力为合成氨180kt/a、尿素300kt/a。公司动力车间共有4台锅炉,生产3.82MPa、450℃的过热蒸汽供生产车间使用。4台锅炉全都为75t/h的循环流化床锅炉;各配有一台热力除氧器(分别为3#、4#、5#、6#除氧器),型号为Swcy-100-11,工作压力0.02MPa,工作温度104℃,出力100t/h,水箱容积40m3。

现4台除氧器并列运行。因除氧排气而带出的饱和蒸汽约为0.4t/h(每台),这既是一种水资源的浪费,又是一种热能的损失。同时,对环境也会造成一定的热污染,现场排放噪音大,结露或结冰严重,环境差。

2 改造方案

2011年,我公司为了节能减排,据除氧器及热力系统情况,结合公司的锅炉运行方式,同时考虑了除氧器的安全、稳定运行,经综合比较及优化,决定采用以下改造方案。

2.1 依 据

(1)合理性原则。在改造系统上,利用现场可利用管网,不造成可用管网的废弃。

(2)可行性原则。工程设计上,在确保工艺上可行的同时,考虑其与经济上的可行性协调统一。

(3)可靠性原则。采用成熟可靠的回收工艺,改造后系统运行稳定,不能对原系统造成不利影响。

(4)先进性原则。采用当前热能利用领域内先进的工艺,考虑到日后生产扩建等因素,简化系统,减少占地,做出一定的工程预留。

(5)操作管理方便。确保安全、可靠运行的同时,考虑减少劳动量。

(6)避免二次污染。改造应避免产生噪音、泄漏等二次污染。

综上所述,我公司决定采用武汉科林环保技术有限公司设计的型号为KLAR-1.0PA 一体化乏汽回收装置,将除氧器的外排乏汽完全回收利用,不再外排。

2.2 方案设计

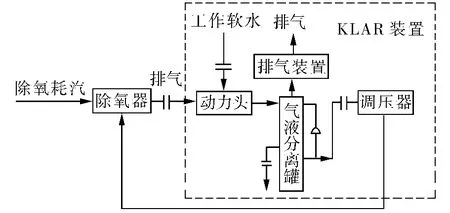

4台除氧器的外排乏汽量估算合计为1.6t/h,2台除氧器共用一套乏汽回收装置,故选择两套乏汽回收装置。其流程(共有两套)见图1。

图1 乏汽回收系统工艺流程简图

基本流程简述 将除氧器外排乏汽接至乏汽回收总管,以除盐水(10 ℃)为工作水进入KLAR 动力头(每套装置配2 个抽吸乏汽动力头),经喷射式混合加热器的抽吸作用,将2台除氧器排出的乏汽(温度104℃)冷凝成热水[即变成气—水混合物(温度50~55℃),补充水被加热]。热水进入气液分离装置,分离出的不凝气经排气装置自动排出;工作水体则经升压泵升压到0.5MPa,回送至除氧器进水管。排汽的热能与冷凝水被全部回收,除氧器出力不变,除氧器所需新鲜蒸汽用量减少。

3 装置特点

本装置为高效喷射抽吸加热装置、气液分离罐及气体排放、热水压力恢复提升回输三个单元及随机液位控制和热能回收计量仪表组成的一体化装置,由3个接口接入乏汽回收系统。

(1)大流量小容积的比例叠加调节技术。

其气液分离罐罐体小巧,储水容积只有常规设计的几分之一,而液位波动控制精度很高,实现无人值守全自动稳定运行。本装置可以在狭小的空间安装,甚至安装在除氧器平台上,从而使得热能回收效率最高,热损失最小。

(2)宽负荷稳定运行的高效喷射抽吸加热装置。

(3)不仅效率高,而且在启动—运行—停止过程中无任何振动、噪音。能在进水流量、压力及乏汽量大幅波动的工况下稳定运行。

(4)高效的气液分离单元。

在回收乏汽热能的同时,回收了冷凝水,有效地将排汽中的不凝气排除,减轻原有装置的负担,进一步提高回收率。

(5)精确的液位控制单元。

①采集分离罐液位传输模拟信号给执行机构。

③PLC编程控制(自控装置)。

④输入—输出讯号均进行参数整定、响应速度处理。

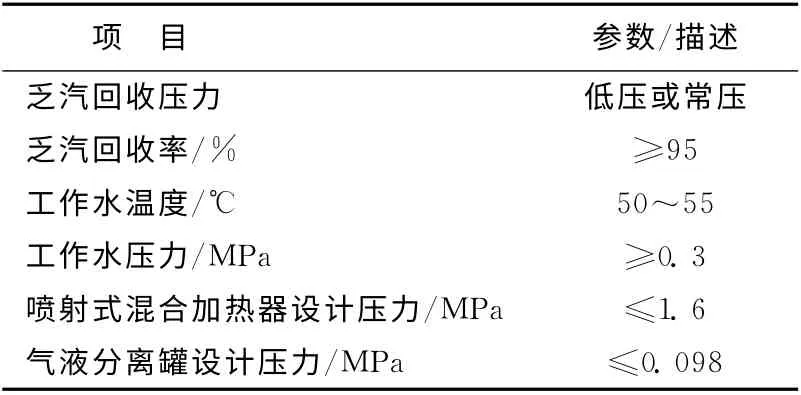

4 技术性能(表1)

表1 乏汽回收系统技术参数

5 结 语

增加除氧器乏汽回收装置的改造从2011年7月份开始,自8 月份投入运行以来,在启动、停止、负荷波动等工况下,都能稳定运行,且操作简单,不影响除氧效果(除氧合格率达到100%),乏汽全部得到了回收。乏汽回收后,按年运行8 000h,每小时回收乏汽(4 台除氧器)1.6t,低压蒸汽成本40 元/t计,年经济效益51.2万元。由此,达到了保护环境、合理利用资源、节能减排的目的。