液化气罐车人孔接管角焊缝超声检测

马丽娟

新疆维吾尔自治区特种设备检验研究院,乌鲁木齐 830011

超声波检测是五大常规无损检测技术之一,是目前国内外应用最广泛、使用频率最高且发展较快的一种无损检测技术。超声检测是产品制造中实现质量控制、节约原材料、改进工艺、提高劳动生产率的重要手段,也是设备维护中不可或缺的手段之一。超声波探伤由于具有适用范围广,检测灵敏度高,检测速度快,缺陷定位准确,现场使用方便等优点,已被广泛应用于承压类特种设备的制造检验和在用检验,成为检测焊缝内部缺陷的重要手段。

下面就以56m3 拉运压缩天然气的汽车罐车人孔接管角焊缝超声波探伤(UT)为例,来说明超声波(UT)探伤技术的应用情况。

液化气体汽车罐车按《定期检验规则》以及《移动式压力容器安全技术监察规程》的要求,每五年应进行一次全面检验,在对人孔接管角焊缝进行表面探伤(MT)过程中,经常发现角焊缝上存在气孔、夹渣、未焊透等危险性缺陷,严重影响到罐车的安全运行,为了准确及时的检出缺陷,常常利用超声波(UT)探伤内部检测技术。

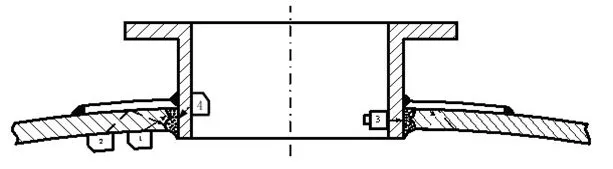

如图1 所示:人孔接管角焊缝,材质∶为16MnR,

尺寸∶Φ2400×12845,盛装介质:压缩天然气,筒体厚度:32mm,人孔厚度:30mm.

图1 检测部位示意图

要求对图示焊缝进行超声波(UT)检测,合格级别JB/T4730.3—2005—Ⅰ级合格。

1 检验准备

1)检测面:检测区宽度应是焊缝本身,再加上焊缝两侧10mm 的一段区域;

2)探头移动区应清除焊接飞溅、铁屑、污垢及其它杂质。检测表面应平整,便于探头扫查,表面粗糙度应不大于6.3μm;

3)根据检测面和厚度的比较,应采用直射法和一次波反射法检测,探头移动区应大于或等于1.25P,P=2TK;

4)检测前应将角焊缝周围用角向磨光机打磨,露出金属光泽。

2 探头的选择

根据工件的结构形式,由图1 我们知道,探头、K 值选择是否合适,直接会影响到整个探伤结果,要想保证二次波声程能扫查到整个焊缝截面,应尽量选取大K 值的探头,为了保证超声波(UT)检测过程中不漏检,同时还要选择直探头在接管内壁对角焊缝进行探伤,以有效地检查出夹渣、未焊透等内部缺陷,根据厚度选用探头2.5P13×13K2.5 和2.5PΦ14 二种。

3 仪器的选择

由于选择了两种不同型号的探头,为了便于检测的方便,选择了CTS—2000 数字型超声波探伤仪。

4 试块的选择

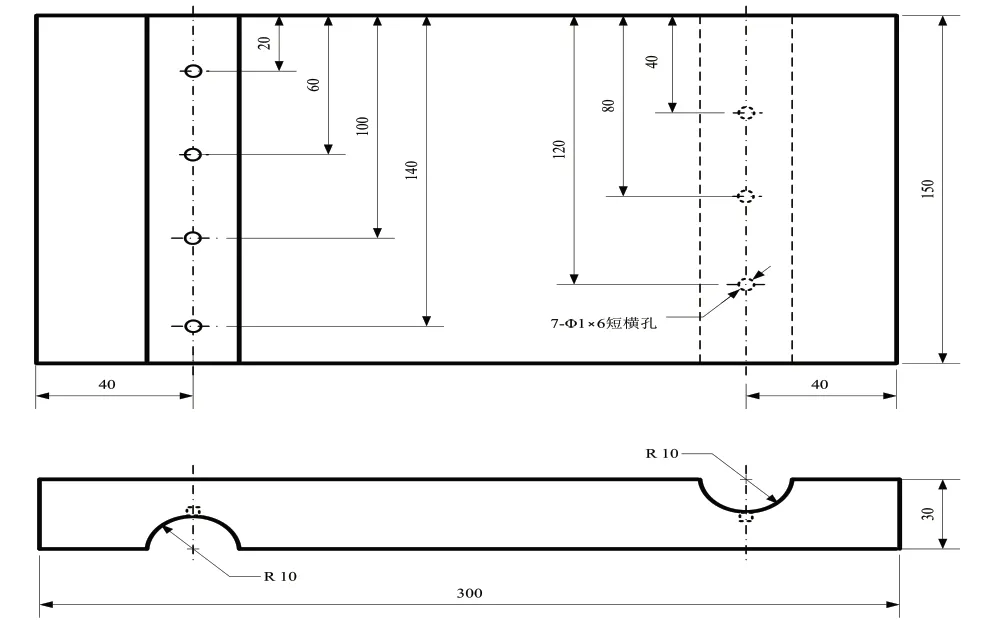

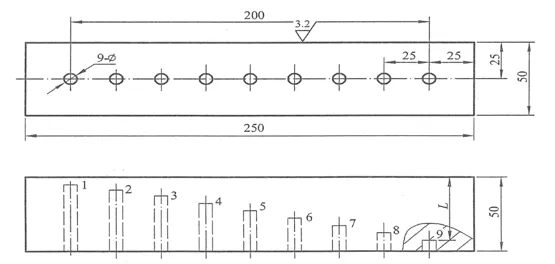

由于筒体内径较大,接近于平板,选用标准中的CS Ⅱ、CSK—ⅢA 试块,试块如图2、图3 所示。

图2 CSK-ⅢA 试块

图3 CS Ⅱ标准试块

5 距离—波幅曲线的绘制

1)按深度1:1 在CSK—ⅢA 试块上调节扫查比例;

2)利用CSK—ⅢA 试块上不同距离的Φ1×6 短横孔来调节;

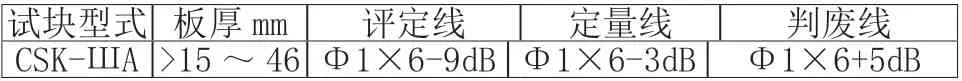

3)斜探头的距离—波幅曲线灵敏度按表1 规定;

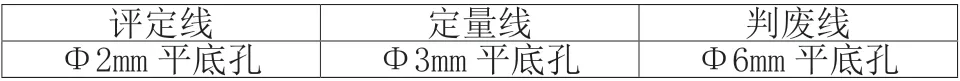

4)直探头的距离—波幅曲线灵敏度按表2 规定。

表1

表2

6 扫查和缺陷评定

1)可将评定线灵敏度降低3dB 作为扫查灵敏度进行缺陷扫查;

2)用K2 斜探头在内表面以一次反射法对焊缝进行检测,扫查区域为焊缝和热影响区;

3)用K2 斜探头,按图1 所示探头1 位置在罐体内表面对角焊缝以直射法进行检测,缺陷深度已知后,水平位置可直接测得;

4)用K2 斜探头,按图1 所示探头2 位置在罐体内表面对角焊缝以锯齿形进行扫查,缺陷深度已知后,水平位置能够直接测得。依据深度可测得缺陷的水平位置,从而可对缺陷定位;

5)按图1 所示在人孔接管内壁、用直探头3、斜探头4进行检测。以直探头3 检测为主,斜探头4 检测为辅;

6)缺陷指示长可以由6dB 法和端点6dB 测得,只有一个高点位于Ⅱ区以上时,用6dB 法测量,有多个高点位于Ⅱ区或Ⅱ区以上时,用端点6dB 测量;

7)缺陷质量分级按JB/T4730.3-2005 的有关规定执行。

7 结论

以上是笔者对具体问题的分析,在实际的检测过程当中,会碰到许多类似的问题,这就要求我们检验检测人员能够结合自己所学的知识,在实际工作中做到灵活运用,合理地选择仪器、探头,合理地编制探伤工艺文件,以便于更好地指导实际工作。

[1]承压设备无损检测 .JB/T4730.3-2005.

[2]超声检测.中国劳动社会保障出版社.