化学镀Ni包覆TiC复合粉体的制备及显微组织

于鹏超,易丹青, ,胡 彬,刘会群

(1.中南大学 材料科学与工程学院,长沙 410083;2.中南大学 教育部有色金属材料科学与工程重点实验室,长沙 410083)

金属包覆陶瓷型粉体是指以陶瓷为核心,以金属为外壳的复合粉体。这种复合粉体由于具有优异的光学、电磁学、化学催化以及可以改善金属和陶瓷之间的润湿性等优异的性质,近年来在电磁学材料、催化材料、颗粒增强金属基复合材料等方面得到了有效的发展[1−4]。金属包覆陶瓷型粉体的制备方法有机械混合法、溶胶凝胶法、非均相沉淀法、化学镀法[5−7]等,其中化学镀法由于可以在任何基体表面都能制备出均匀、孔隙率低、厚度可控的金属镀层,且工艺易于控制、设备简单,因而成为最常用的包覆方法。化学镀法常用次磷酸钠或硼氢化钠作为还原剂,由于此类还原剂获得的镀层中含有磷、硼等元素,常给镀层的性质带来不利的影响[8]。近年来发展了用甲醛、联氨为还原剂的化学镀法[9−11],可获得纯金属的化学镀层。

TiC具有硬度高、热稳定性好、抗氧化、耐腐蚀、密度小等优异的物理化学性能,是一种很有发展前景的金属基颗粒增强材料[12]。但由于TiC与金属的润湿性不佳,结合力较弱,大大影响了复合材料的物理力学性能,制约着TiC颗粒增强复合材料的发展[13]。利用化学镀的方法可有效改善颗粒增强相与基体的润湿性。目前,化学镀方法已经成功在Al2O3[1]、WC[14]、Cr3C2[15]、B4C[16]、ZrO2[17]、纳米碳管[18]等粉体上获得了金属包覆层,但未见金属包覆TiC粉体的相关研究和报道。目前对粉体化学镀的研究也主要集中在工艺参数的选择和形貌的研究上,对化学镀过程中形核长大机制以及工艺参数对微观结构影响的研究还很少。本文作者拟以联氨为还原剂,用化学镀的方法在 TiC粉体表面包覆纯Ni层制备金属包覆陶瓷型复合粉体,并重点研究化学镀过程中 Ni层的形核长大机制以及化学镀过程中的温度、化学镀后的热处理对镀层形貌、晶体结构的影响。

1 实验

实验选用的 TiC粉末颗粒尺寸在 2~10 μm 范围内,化学镀液的成分以及施镀的工艺参数如表1所列。化学镀前需要对TiC粉末进行预处理。首先将TiC粉末分别在甲醇、稀NaOH溶液和稀HCl溶液中清洗10 min,清洗过程中施加超声波,以有效清除表面污染。用去离子水清洗后,加入到粗化液中对粉末进行粗化20 min。粗化液的成分为HF 50 mL/L、HNO380 mL/L、NH4F 2 g/L。将粗化后的粉末用去离子水洗净,先后在含SnCl210 g/L、HCl 40 mL/L的敏化液和含PdCl20.5 g/L、HCl 10 mL/L的活化液中进行敏化活化处理各20 min。敏化活化后的粉末用去离子水清洗3次后加入到配置好的镀液中,搅拌5 min后,置于恒温水浴锅中加热施镀,采用机械搅拌以均匀分散粉体。反应完毕后,静置5 min左右抽滤,并用去离子水清洗,在恒温干燥箱中50 ℃干燥4 h,得到Ni包覆的TiC粉体。

采用如下实验方法提取不同反应时间的复合粉体:将配置好的镀液放入恒温水浴中加热到70 ℃,反应开始后开始计时,反应至所需时间后取出盛有镀液的烧杯,迅速放入冰水中使反应立刻停止,取出部分粉末后将镀液放入恒温水浴中重新反应,再次计时,到所需时间后再次取出部分颗粒,如此反复。设定反应时间分别为5、10、20、30、40和60 min。

采用 RADWAG型千分之一天平称量各粉末质量,采用D/Max 2500型X射线衍射仪对Ni包覆TiC复合粉体的相组成进行分析,设定衍射角范围为20°~80°,扫描速度为 4 (°)/min,靶材为 Cu Kα。采用SIRION200型场发射扫描电子显微镜(SEM)观察 TiC粉末和Ni包覆层的表面形貌,并对镶嵌入酚醛树脂并磨平抛光后的复合粉体的截面进行观察。采用能谱仪(EDS)对复合粉体表面进行微区成分分析。采用200 F3 Maia型差热扫描量热仪(DSC)对复合粉体热处理过程中吸热放热变化进行分析,升温速度为10 K/min。

表1 化学镀镀液成分以及施镀工艺参数Table 1 Composition of electroless plating bath and operating parameters of electroless plating

2 结果和讨论

2.1 工艺参数的优化

实验以联氨(N2H4)为还原剂,在碱性的镀液中还原Ni2+,反应原理如下:

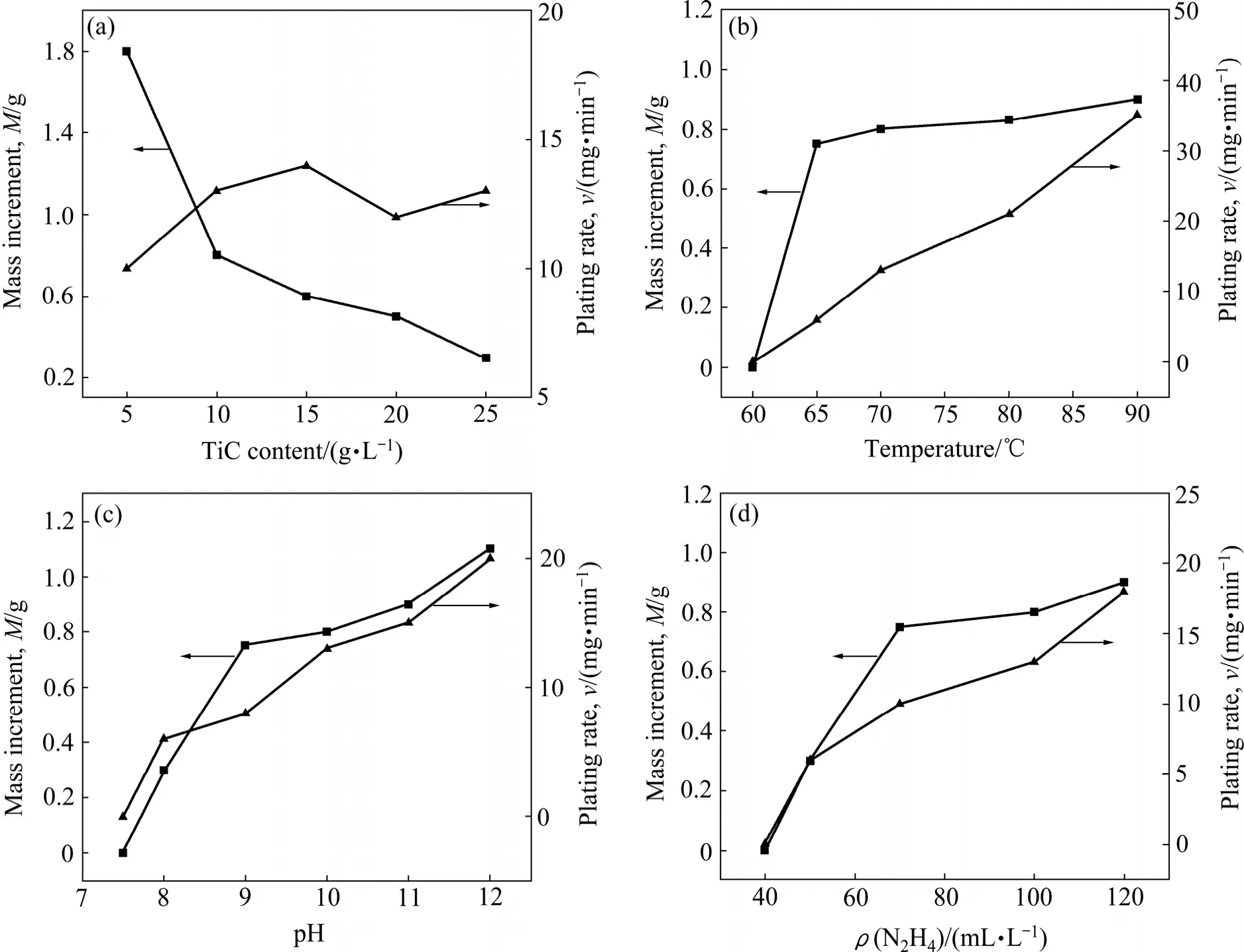

化学镀Ni时,Ni具有自催化作用,存在自加速过程,沉积速率不易测定。本研究通过单位时间内单位质量粉末的增加表示平均反应速率(v),用反应结束后单位质量粉末的增加表示反应的平均覆镀量(M)。实验配置镀液200 mL,考察TiC装载量、施镀温度、镀液 pH值以及还原剂联氨(N2H4)浓度对反应速率和覆镀量的影响,结果如图1所示。

图1(a)所示为反应速度和覆镀量与TiC装载量的关系曲线。由图1(a)可知,反应速度随TiC装载量的增加变化不大,各组反应速度v在10~15 mg/min之间;平均覆镀量随TiC装载量的增加而减少,且变化趋势在5~10 g/L范围内较剧烈,在10~25 g/L范围内较平缓。这是由于化学镀是在具有催化活性的表面进行的有选择性的反应,当TiC含量增加时,虽然催化总面积增加,但在每个催化表面进行的反应速度是不变的,因而平均反应速度基本保持稳定;但由于镀液的施镀能力是一定的,还原生成的 Ni平均包覆到每个 TiC颗粒表面,因而平均覆镀量随TiC装载量的增加而减少。本研究希望获得0.5 μm的包覆Ni层,通过计算wNi∶wTiC=0.77∶1,所以选择 TiC 装载量为 10 g/L。

图1(b)所示为TiC装载量为10 g/L时反应速度和覆镀量与施镀温度的关系曲线。由图1(b)可看出,温度低于65 ℃时,TiC粉末质量无增加,反应无法进行;温度高于65 ℃时,随反应温度的升高平均反应速度增加明显,平均覆镀量基本不变。但温度过高,由于反应速率过快,反应的自催化现象明显,反应可控性差,且镀层不致密。综合考虑,选择反应温度为70 ℃为宜。

图1(c)所示为TiC装载量为10g/L时反应速度和覆镀量与镀液pH的关系曲线。由反应(1)可知,反应需要一定浓度的OH−才能进行。当pH值低于8时,反应无法进行;当pH高于8时,随pH的增加,反应速度和覆镀量均迅速增加;但当pH高于11时,发现镀液中有白色絮状Ni(OH)2沉淀生成,镀液发生自发分解。因而,综合考虑选择pH=10为宜。

图1 反应速度和覆镀量与各主要工艺参数的关系曲线Fig.1 Plating rate and mass gain as function of processing parameters∶ (a)TiC content; (b)Temperature; (c)pH; (d)Hydrazine concentration

图1(d)所示为TiC装载量为10 g/L时反应速度和覆镀量与联氨(N2H4)浓度的关系曲线。当联氨浓度低于50 mL/L时,反应无法进行;当联氨浓度高于50 mL/L时,反应速度和覆镀量随联氨浓度增加而增加;但当浓度高于120 mL/L时,反应结束后,镀液中有粉红色片状络合物出现,难以分离清除。因而,选择联氨浓度为100 mL/L为宜。

综上所述,优化的工艺参数为TiC装载量10 g/L,施镀温度70 ℃,pH=10,联氨浓度为100 mL/L。在优化的工艺参数下,平均反应速度为v=0.013 g/min,平均覆镀量M=0.8 g,反应时间约为60 min。

2.2 化学镀Ni包覆TiC复合粉体的相组成与显微结构

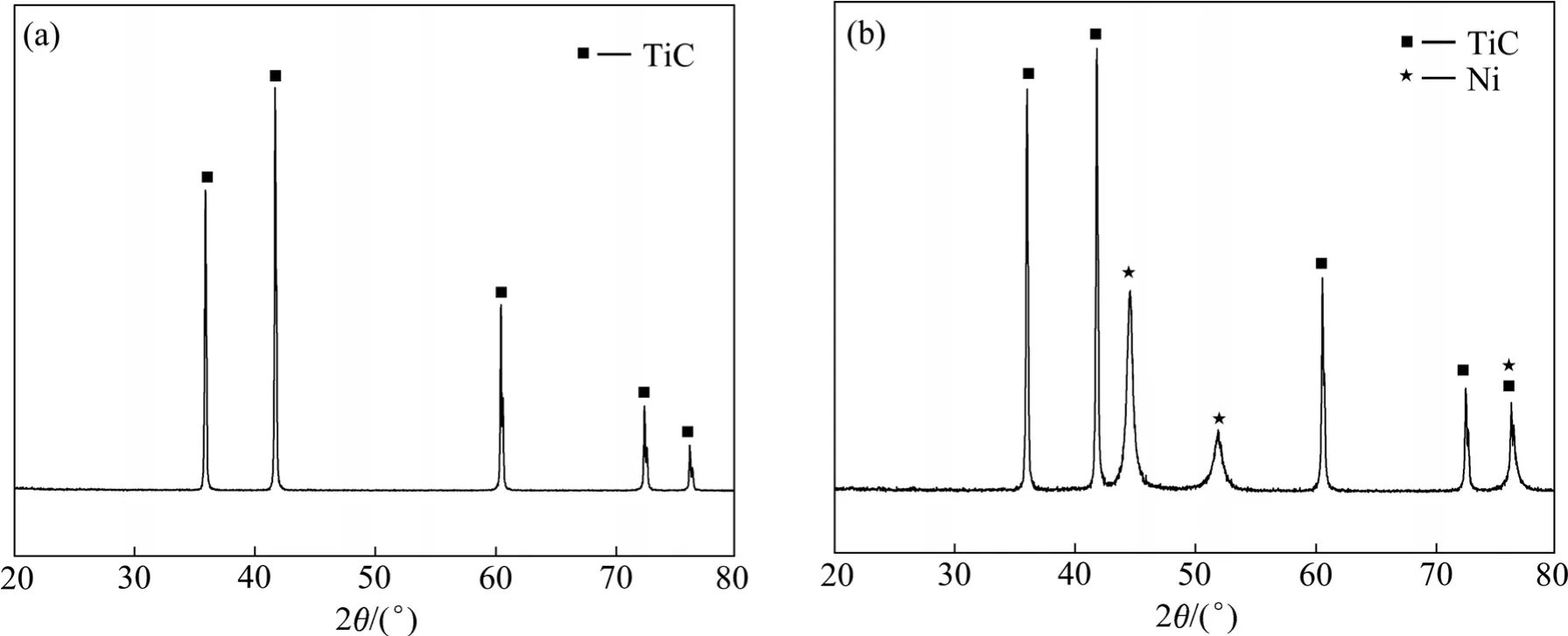

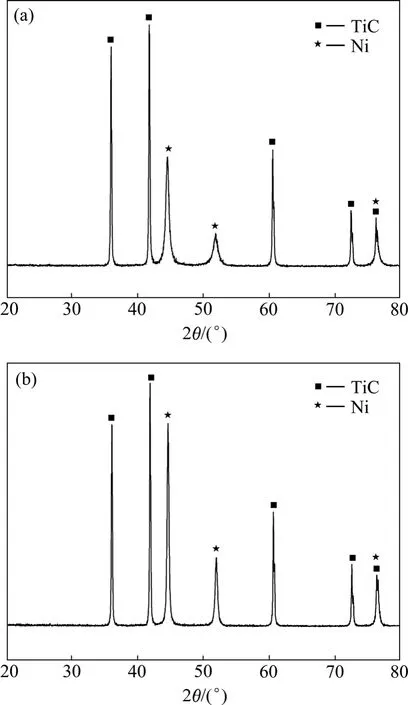

图2所示为原始TiC和采用优化工艺参数制得的Ni包覆TiC粉体的XRD谱。由图2可以看出,化学镀后,粉末由TiC和Ni两种物相组成,Ni层各衍射峰较宽阔,不似纯Ni尖锐的衍射峰,也与一般化学镀Ni-P、Ni-B的完全非晶漫散射峰[19−20]不同。

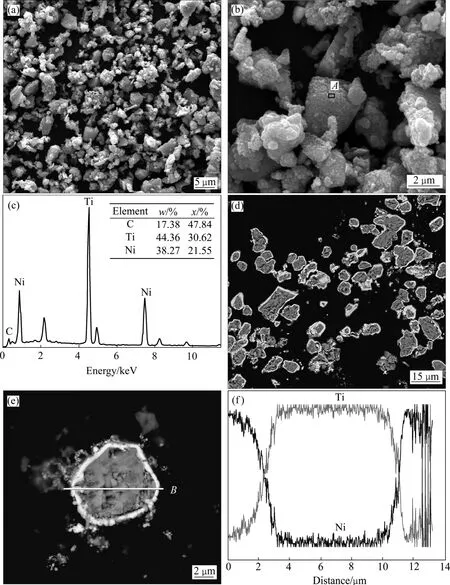

图3(a)所示为优化工艺参数下制得的Ni包覆TiC粉体的SEM像,图3(b)所示为其放大图像。从图3(a)和(b)可以看出,TiC颗粒表面包覆着一层胞状的 Ni层,包覆完全均匀;图3(c)所示为图3(b)中A点的EDS能谱结果,可以看到复合粉体表面只有Ni、Ti、C元素,无其他杂质元素、包覆层纯净。图3(d)所示为复合粉体的截面SEM相,图3(e)所示为其放大图像。由图3(d)和(e)可以更加直观地看出,Ni层包覆完全,无未包覆或包覆不完全的TiC颗粒;包覆Ni层厚度均匀,平均厚度约为0.4~0.6 μm,与所希望获得的厚度相当。图3(f)所示为图3(e)中直线B的Ni、Ti元素线扫描结果,Ni元素分布于颗粒的表面,Ti元素则构成复合粉体的核心,包覆情况良好。

2.3 化学镀Ni层的形成过程

图4(a)和(b)所示为不同倍数的原始TiC颗粒的形貌,TiC颗粒尺寸在2~10 μm之间,颗粒表面光滑并附着有很多TiC小碎片。图4(c)和(d)所示为洗净并粗化之后的TiC颗粒不同倍数下的形貌,与未处理的TiC颗粒比较,颗粒表面小碎片明显减少且表面明显粗化,呈现台阶状形貌。对于固体材料,表面的催化活性随表面单位面积内的缺陷数目的增加而增大[14]。本研究通过粗化预处理获得的这种台阶状的表面形貌大大增加了TiC颗粒的表面积,增加表面单位面积缺陷数目,有利于活化过程中 Pd原子的吸附,提高表面的催化活性。这种表面形貌也为后序化学镀过程Ni原子的吸附、形核、长大、粗化提供了有利条件。

为了揭示实验过程中Ni层的形核、长大过程和机制,实验中考察在优化工艺参数下不同反应时间颗粒的形貌,其结果如图4(e)~(j)所示。施镀5 min后,TiC颗粒表面还未完全被Ni包覆,在部分区域可以观察到有初期的胞状Ni核出现。Ni核在表面台阶、凹坑处比较密集。图4(f)所示为图4(e)台阶处区域A的放大图像,可以发现此处胞状Ni核较密集,部分已经互相接触,也有部分Ni核孤立存在,Ni核尺寸在40~60 nm之间,平均尺寸约为52 nm。施镀10 min后,颗粒已经被初期的单层胞状Ni颗粒所覆盖,胞状Ni颗粒长大彼此接壤后形成均匀致密的Ni层,包覆完全均匀。由于自催化面积达到最大,化学镀的反应速度达到最高值,表现为镀液中有大量气泡出现。以初期Ni核直径估算此时镀层厚度约为50 nm。同时,在单层Ni层表面有少量未被完全吸附的自由态 Ni颗粒。包覆于TiC颗粒表面的每个胞状的 Ni颗粒都成为催化的核心,随反应的进行,不断催化形成新的胞状Ni颗粒,镀层不断增厚,同时,Ni颗粒也发生明显的粗化。图4(h)、(i)和(j)中镀层明显逐渐增厚,表面自由态的 Ni颗粒也逐渐增多,至60 min后,反应停止,此时镀层形貌如图4(k)所示,TiC颗粒已被一定厚度的Ni层所包覆,胞状 Ni颗粒发生明显的粗化,颗粒尺寸在224~327 nm之间,平均尺寸约为265 nm。可见,化学镀 Ni过程中,Ni层的长大符合典型的 Ostwald ripening(OR)机 制[21],即大颗粒长大、小颗粒不断被大颗粒吞并。

图2 化学镀前后粉末的XRD谱Fig.2 XRD patterns of powders before and after electroless plating∶ (a)TiC; (b)TiC coated by nickel

图3 Ni包覆TiC粉末SEM像、A区域的EDS谱以及线B的线扫描曲线Fig.3 SEM images of Ni-coated TiC powder, EDS spectrum of area A in Fig.(b)and line scanning of line B in Fig.(e)∶ (a), (b)Surface morphology; (c)EDS of area A; (d), (e)Cross section morphology; (f)Line scanning of line B in Fig.(e)

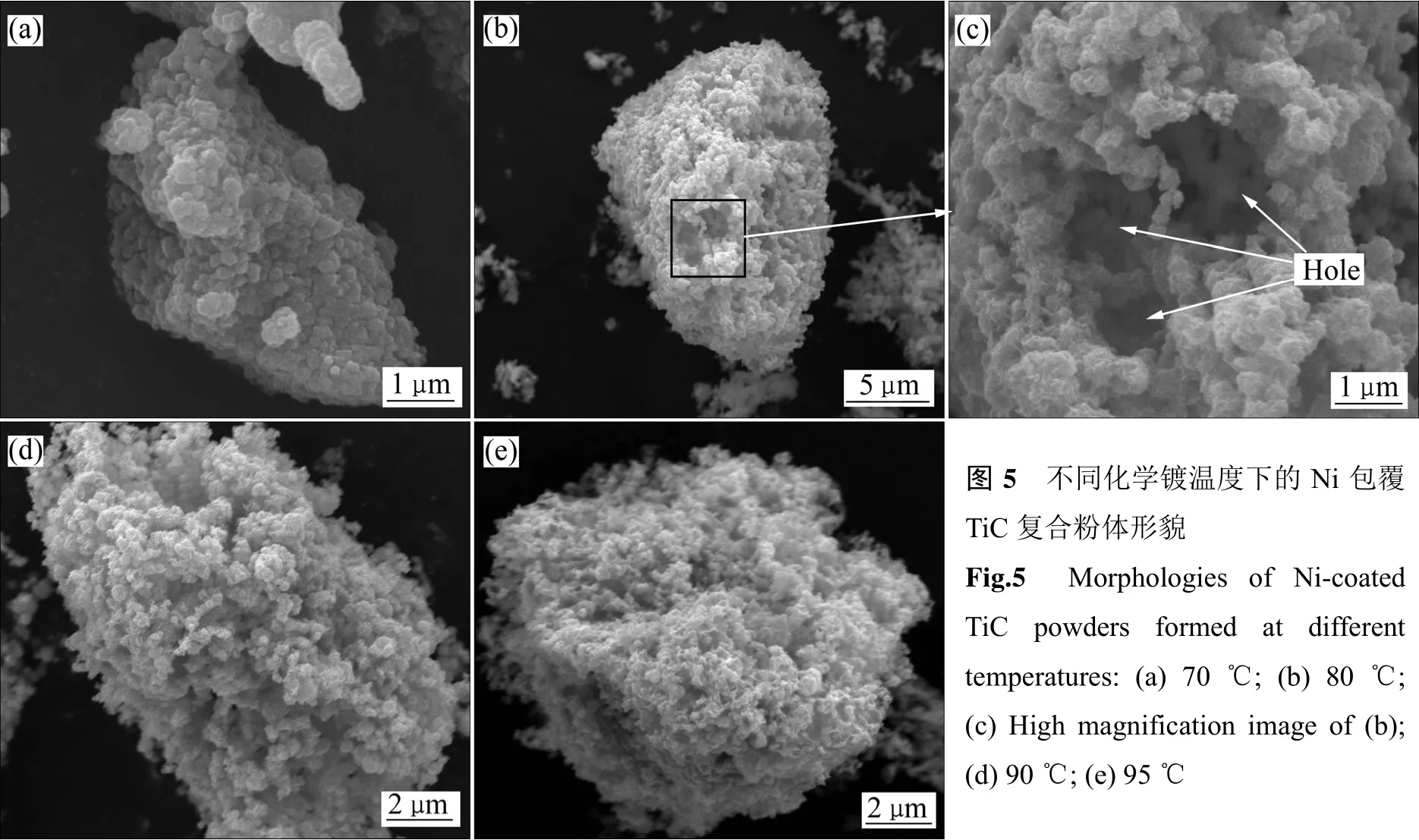

2.4 化学镀温度对镀层形貌的影响

图5所示为70、80、90、95 ℃下化学镀至反应结束后复合粉体的形貌。其中图5(c)为图5(b)中A区域的放大图像。从图5中可以看出,温度的变化强烈地影响着镀层的形貌,当温度从70 ℃逐渐升高到95 ℃时,镀层从致密变得疏松多孔,Ni颗粒由胞状逐渐变为海绵状。这与化学镀过程中气体的释放有关。根据反应原理式(1),在 Ni2+被还原的同时伴随有 N2的释放。当温度较高时,反应速度明显加快,短时间内释放出大量的N2,气流连续不断地释放出来,在镀层表面部分区域会出现N2将镀层与镀液暂时分离的现象,从而抑制了此区域Ni的吸附和生长。在未被N2分离的催化表面上,Ni则迅速沿气体释放方向生长,最终形成了多孔的海绵状形貌。相反,当温度较低时,反应速度较慢,N2释放速度较慢,气体有足够的时间以不连续的小气泡形式释放,镀层在沿表面的方向上均匀生长,结果镀层致密,Ni颗粒呈胞状。ZHANG等[22]在研究镀液pH对镀层形貌的影响时也有类似的发现,与本研究的温度对镀层形貌的影响一样,都可归因于施镀环境对气体释放速率的影响。由试验结果可以认为,较低温度下获得的致密的镀层与TiC颗粒结合较强,不易于脱落,而较高温度下获得的镀层由于疏松多孔,与TiC颗粒结合较弱,易于脱落。

2.5 热处理对镀层形貌及相组成的影响

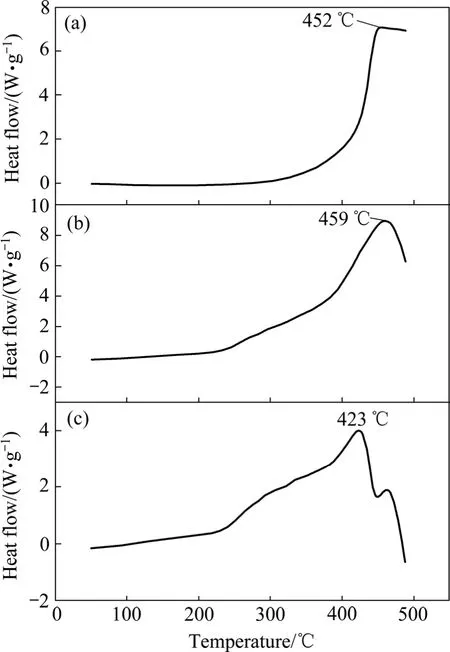

化学镀Ni层较难与TiC粉末分离,为测得Ni层在升温过程中的吸热放热反应,实验中首先用差示扫描量热法(DSC)分别测量原始 TiC颗粒、复合粉体的热分析结果,如图6(a)和(b)所示。由于Ni镀层在较低范围内不会与TiC颗粒发生任何反应,所以将复合粉体的曲线减去TiC颗粒的曲线就得到Ni镀层在此温度区间升温过程中的热量变化(见图6(c))。从图6(c)中可以明显看到,Ni层在200~500 ℃范围内有放热反应,在423 ℃有一个放热峰,至500 ℃放热结束。据此,将镀后的复合粉体在Ar气保护作用下经500 ℃热处理1 h。热处理前后复合粉体的XRD谱分别如图7(a)和(b)所示。对比两者可以发现:热处理前的复合粉体中Ni的衍射峰较宽阔,不似纯Ni的尖锐衍射峰,也与一般化学镀Ni-P的完全非晶漫散射峰不相同[19−20]。而经热处理后,Ni各衍射峰变得尖锐,且衍射强度明显变大。综合DSC和XRD结果可以推断,加热过程中发生的反应为镀层中非晶态Ni向晶态Ni的转变。化学镀后,未经热处理的Ni镀层为晶态和非晶的混合状态。加热过程中,非晶态的Ni逐渐开始结晶并放出热量,423 ℃时,结晶速率达到最大值,至500 ℃,结晶结束。这与GAO等[23]测试的化学镀过程中获得的非晶态Ni-P合金的晶化温度相差不大,而与WEN等[17]获得完全的晶态纯Ni的结果不一致。图8所示为热处理后复合粉体的形貌。与热处理之前粉末的形貌(见图4(k))相比可以发现,自由态的Ni明显减少,胞状Ni颗粒尺寸在221~263 nm之间,平均值为240 nm,没有发现Ni颗粒长大的现象。

图6 不同粉末的DSC曲线Fig.6 DSC curves of different powders∶ (a)TiC; (b)Ni-coated TiC; (c)Ni coating

图7 经500 ℃、1 h热处理前后复合粉末的XRD谱Fig.7 XRD patterns of composite powders before and after heat treatment at 500 ℃ for 1 h∶ (a)Before heat treatment; (b)After heat treatment

图8 经500 ℃、1 h热处理后Ni包覆 TiC粉末形貌Fig.8 Morphology of Ni-coated TiC powder after heat treatment at 500 ℃ for 1 h

3 结论

1)采用化学镀工艺以联氨(N2H4)为还原剂制备纯Ni包覆的TiC复合粉体,优化的工艺参数如下:TiC装载量10 g/L、施镀温度70 ℃、pH=10、联氨浓度为100 mL/L。以单位时间内单位质量粉末的增加表示平均反应速率,以反应结束后单位质量粉末的增加表示反应的平均覆镀量,在优化的工艺参数下,平均反应速度为v=0.013 g/min,平均覆镀量M=0.8 g,反应时间约为60 min。

2)预处理过程粗化TiC颗粒表面呈现台阶状,表面的台阶、凹陷处成为化学镀过程中的 Ni优先形核区域。施镀5 min时,初胞状Ni核尺寸在40~60 nm之间;施镀10 min后,TiC颗粒被完全包覆,反应速度达到最大。随着反应的进行,镀层逐渐增厚,胞状Ni颗粒不断长大。至反应结束后,Ni核尺寸在224~327 nm之间。

3)化学镀中温度的变化强烈地影响着镀层的形貌。当化学镀的温度为70~95 ℃,随温度的升高,镀层从致密的胞状结构变为疏松多孔的海绵状结构。较低温度下获得的镀层质量优于高温度获得的镀层质量。

4)化学镀后,复合粉体的Ni镀层为晶态和非晶的混合体,经500 ℃保温1 h后,Ni层完全转变为晶态。复合粉体表面自由态Ni颗粒减少,但Ni颗粒未发生明显长大、粗化。

[1]LING G P, LI Y.Influencing factors on the uniformity of copper coated nano-Al2O3powders prepared by electroless plating[J].Materials Letters, 2005, 59(13)∶ 1610−1613.

[2]ZHANG Hai-jun, LIU Yun, JIA Quan-li.Fabrication and microwave properties of Ni hollow powders by electroless plating and template removing method[J].Powder Technology,2007, 178(1)∶ 22−29.

[3]KIM Y B, PARK H M.Electroless nickel-phosphorus plating on Ni-Zr-Ti-Si-Sn amorphous powder[J].Surface and Coatings Technology, 2005, 195(2/3)∶ 176−181.

[4]SHARMA R, AGARWALA R C.Development of copper coatings on ceramic powder by electroless technique[J].Applied Surface Science, 2006, 252(24)∶ 8487−8493.

[5]NAITO M, KONDO A, YOKOYAMA T.Application of comminution technique for the surface modification of powder material[J].ISIJ International, 1993, 33(9)∶ 915−924.

[6]TANG Q, XIE Z P, YANG J L.Coating of silicon nitride and its colloidal behavior[J].Journal of the American Ceramic Society,1996, 14(17)∶ 1239−1241.

[7]杜建华, 李 超, 刘贵民.非均相沉淀法制备铜包覆纳米SiO2复合粉体[J].粉末冶金材料科学与工程, 2008, 13(5)∶291−295.DU Jian-hua, LI Chao, LIU Gui-min.Preparation of Cu coated nano SiO2composite particles by heterogeneous precipitation[J].Materials Science and Engineering of Powder Metallurgy, 2008,13(5)∶ 291−295.

[8]RAHMAN A H M E, KIM J H, LEE K H.Microstructure characterization and electrical conductivity of electroless nano Ni coated 8YSZ cermets[J].Surface and Coatings Technology,2008, 202(10)∶ 2182−2188.

[9]SUN Wei-fu, CHEN Guo, ZHENG Li-long.Electroless deposition of silver particles on graphite nanosheets[J].Scripta Materialia, 2008, 59(10)∶ 1031−1034.

[10]袁海龙, 凤 仪.碳纳米管的化学镀铜[J].中国有色金属学报, 2004, 14(4)∶ 666−669.YUAN Hai-long, FENG Yi.Electroless plating of carbon nanotube with copper[J].The Chinese Journal of Nonferrous Metals, 2004, 14(4)∶ 666−669.

[11]ZHANG H J, ZHANG H T, WU X W.Preparation and pattern recognition of metallic Ni ultrafine powders by electroless plating[J].Journal of Alloys and Compounds, 2006, 419(1/2)∶220−226.

[12]BERNS H, WEWERS B.Development of an abrasion resistant steel composite with in situ TiC particles[J].Wear, 2001,251(1/12)∶ 1386−1395.

[13]NI Zi-fei, SUN Yang-shan, XUE Feng.Evaluation of electroslag remelting in TiC particle reinforced 304 stainless steel[J].Materials Science and Engineering A, 2011, 528(18)∶5664−5669.

[14]LUO Lai-ma, WU Yu-cheng, LI Jian, ZHENG Yu-chun.Preparation of nickel-coated tungsten carbide powders by room temperature ultrasonic-assisted electroless plating[J].Surface and Coatings Technology, 2011, 206(6)∶ 1091−1095.

[15]LUO Lai-ma, YU Jia, LUO Juan.Preparation and characterization of Ni-coated Cr3C2powder by room temperature ultrasonic-assisted electroless plating[J].Ceramics International,2010, 36(6)∶ 1989−1992.

[16]DEEPA J P, RESMI V G, RAJAN T P D, PAVITHRAN C, PAI B C.Studies on the influence of surface pre-treatments on electroless copper coating of boron carbide particles[J].Applied Surface Science, 2011, 257(17)∶ 7466−7474.

[17]WEN G, GUO Z X, DAVIES C K L.Microstructural characterization of electroless-nickel coatings on zirconia powder[J].Scripta Materialia, 2000, 43(4)∶ 307−311.

[18]KIM I S, LEE S K.Fabrication of carbon nanofiber/Cu composite powder by electroless plating and microstructural evolution during thermal exposure[J].Scripta Materialia, 2005,52(10)∶ 1045−1049.

[19]CHEN Wei-wei, GAO Wei, HE Ye-dong.A novel electroless plating of Ni-P-TiO2nano-composite coatings[J].Surface and Coatings Technology, 2010, 204(15)∶ 2493−2498.

[20]PALA S, VERMAA N, JAYARAMA V, BISWAS S K,RIDDLE Y.Characterization of phase transformation behaviour and microstructural development of electroless Ni-B coating[J].Materials Science and Engineering A, 2011, 528(28)∶8269−8276.

[21]余永宁.金属学原理[M].北京∶ 冶金工业出版社, 2000∶498−500.YU Yong-ning.Metallography principle[M].Beijing∶ Metallurgical Industry Press, 2000∶ 498−500.

[22]ZHANG T, WEN G, HUANG X X, ZHONG B, ZHANG X D,BAI H W, YU H M.A facile method for nickel catalyst immobilization on ultra fine Al2O3powders[J].Materials Research Bulletin, 2010, 45(7)∶ 779−782.

[23]GAO Jia-qiang, WU Ya-ting, LIU Lei, SHEN Bin, HU Wen-bin.Crystallization temperature of amorphous electroless nickelphosphorus alloys[J].Materials Letters, 2005, 59(13)∶1665−1669.