硫酸氢铵硫酸化焙烧法红土镍矿提取镍钴

石剑锋,王志兴,胡启阳,郭华军,李新海,彭文杰

(中南大学 冶金科学与工程学院,长沙 410083)

近年来,随着中国经济的迅猛发展,原镍需求量快速增长[1]。 2010年,中国原镍消费量达到60万t,较1996年增长了10倍以上。从世界范围看,开采的镍资源有硫化矿和红土镍矿两类[2],目前约有 70%的镍是从硫化镍矿中提取的,然而,随着世界镍硫化矿资源的日益枯竭,低品位红土镍矿的开发和综合利用逐渐成为研究热点。

红土镍矿床一般分为3层,上层是褐铁矿层,中间层为铁、钴含量高,硅、镁、镍含量较低;下层是硅镁镍矿,中间层的硅、镁含量较高,铁、钴含量较低,但镍的含量较高;中间是过渡层,各主要金属含量介于上层和下层之间。目前,褐铁矿型、绿脱石型常采用加压酸浸工艺[3−5]和 Caron 工艺处理[6−7];硅镁型红土镍矿适用于火法冶炼工艺生产镍铁和镍锍[8−9],但火法工艺难以实现镍钴与铁的分离,无法得到纯金属,故火法和湿法联合冶炼工艺成为研究热点。

硫酸化焙烧工艺是在一定的温度和气氛条件下,利用焙烧剂使矿物原料中目的组分转变为可溶性的硫酸盐,实现有价金属提取的过程[10−11]。传统硫酸化焙烧工艺主要采用浓硫酸为焙烧剂,虽然分离效果较好,但浓硫酸热稳定性差,易沸腾和分解,致使焙烧烟气对设备腐蚀严重[12−13]。本文作者首创性地采用硫酸氢铵作为焙烧剂,提出一种硫酸化焙烧循环工艺,能实现红土镍矿中镍、钴的提取及杂质的分离。

1 实验

1.1 原料

本研究采用来自菲律宾某矿区的硅镁型红土镍矿。磨细后矿物平均粒度(d50)为 7.9µm,其化学成分见表1。XRD物相分析图谱如图1所示,红土镍矿的主要物相为石英SiO2、蛇纹石Mg3[Si2O5(OH)4]、橄榄石Mg1.8Fe0.2(SiO4)、云母Mg3Si4O10(OH)2等,Ni、Co等有价金属含量相对很低,并均匀分布在蛇纹石、橄榄石等矿石中,因此未见其以单独物相存在。

表1 红土镍矿的化学成分Table 1 Composite of nickel laterite ore (mass fraction, %)

图1 红土镍矿的XRD谱Fig.1 XRD pattern of nickel laterite ores

实验所用试剂硫酸氢铵为分析纯,水为去离子水。

1.2 实验方法

在焙烧阶段利用硫酸氢铵将原矿中有价元素转化为可溶性硫酸盐,并在浸出过程中溶解进入水相中,利用黄铵铁矾法除铁,根据金属沉淀pH值范围差异,利用NH3调节除铁后液pH值,实现各金属元素的分步沉淀,先后得到镍钴锰混合氢氧化物和氢氧化镁,溶液蒸发结晶产物(NH4)2SO4经过热分解[14]可转化为焙烧剂 NH4HSO4。硫酸化焙烧循环工艺流程如图2所示。

将矿粉与焙烧剂混合均匀放入刚玉坩埚后置于马弗炉中,以10 ℃/min的升温速率升至指定温度后保温一段时间,反应完成后取出冷却至室温后用蒸馏水浸出,浸出温度60 ℃,固液质量比为1∶20,搅拌速率200 r/min,浸出30 min后,抽滤料浆,烘干滤渣。通过络合滴定及ICP测定浸出液和浸出渣中的各金属含量并计算提取率。

图2 硫酸化焙烧循环工艺流程图Fig.2 Technological flow chart of sulfation roasting circular process

2 结果与讨论

2.1 TG−DTA 分析

原矿及加入硫酸氢铵(添加量为原矿质量 1.5倍)混合生料的TG−DTA曲线分别如图3所示。由图3(a)可知,原矿在 300 ℃以下质量损失率为 6.5%,对应DTA曲线上在50 ℃、250 ℃处有两处吸热峰,分别对应于物理水和结晶水的脱除。570 ℃处的吸热峰对应蛇纹石的脱羟基作用,生成了非晶态镁橄榄石(见式(1))[15−16],826 ℃处的放热峰是镁橄榄石(Mg2SiO4)的再结晶作用[17]。

硫酸氢铵熔点约为147 ℃,沸点约为350 ℃,在图3(b)DTA曲线上存在相应的吸热峰。在200~350 ℃的范围内,生料持续发生质量损失,且质量损失(以原矿质量为基数,生料中原矿质量为40%)较原矿明显提高,这是由于硫酸氢铵与矿物反应,产生NH3及H2O。400 ℃的强吸热峰源于硫酸复盐的分解,气体的产生带走大量热量(见式(2)和(3))。550~700 ℃的质量损失及 630 ℃吸热峰源于低稳定性硫酸盐的分解(见式(4)),当温度高于 800 ℃时,MgSO4开始分解(见式(5))[18]。

图3 原矿及生料的TG−DTA曲线Fig.3 TG−DTA curves of raw ores (a)and raw materials (b)

2.2 焙烧过程分析

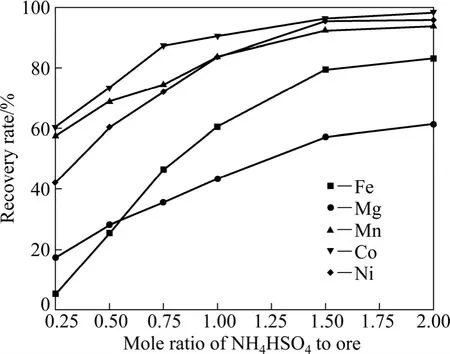

2.2.1 焙烧剂添加量对各金属提取率的影响

图4所示为焙烧温度300 ℃、焙烧时间 90 min时,不同 (NH4)HSO4添加量(原矿质量的 0.25~2倍)对各金属提取率的影响。由图4可看出,随(NH4)HSO4添加量的增加,各金属提取率均呈现上升趋势且变化趋缓,当添加量达到 1.5倍后,Ni、Co、Mn提取率几乎不变,此时Ni、Co、Mn、Fe、Mg提取率分别达到95%、96%、92%、79%、57%,可见硫酸氢铵具有良好的硫酸化性能。相同实验条件下不同金属的浸出率有显著差异,反映出不同矿物的硫酸化难易程度不同,Ni、Co、Mn较 Fe、Mg活性较高。前三者由于性质接近,浸出率变化趋势基本一致,另一方面,这3种金属在整个矿样中含量较低,体现出较高浸出率。

在浸出过程中,预焙烧硫酸氢铵使用量越大,浸出料浆粘度越大,这是因为 SiO42−浓度升高所致。在浸出搅拌过程中,一部分的SiO42−水解产生H2SiO4,浸出料浆过滤性能下降。基于以上情况考虑,在预焙烧过程中,硫酸氢铵的使用量也并非越大越好。实验选取(NH4)HSO4添加量为原矿质量1.5倍较为合理。硫酸氢铵理论反应率(θ):

式中:mi为原矿金属元素质量分数;Mi为金属元素摩尔质量;ηi为金属元素提取率;σi为每摩尔金属元素(NH4)HSO4消耗量,Ni、Co、Mn、Mg以(NH4)2Mg2SO4计,σ值为1.5,Fe以(NH4)3Fe(SO4)3计,σ值为3.0。若忽略其他金属元素的影响,当(NH4)HSO4添加量为原矿质量1.5倍时,硫酸氢铵的反应率θ为75.69%。

图4 (NH4)HSO4 添加量对各金属提取率的影响Fig.4 Effect of dosage of (NH4)HSO4 addition on metal extractions

2.2.2 焙烧温度对各金属提取率的影响

(NH4)HSO4添加量为原矿质量的 1.5倍,预焙烧时间90 min,考察200~450 ℃范围内焙烧温度对各金属提取率的影响,其结果如图5所示。由图5可看出,300 ℃以下提高温度可增大平衡常数,加快反应速率、提高熔盐翻滚强度和加快传质速率均有利于有价金属的硫酸化;但进一步提高温度各金属提取率陆续出现拐点,原因可能是由于硫酸氢铵的沸点为 350℃,提高温度将加快其蒸发,降低有效反应率,但由于矿物中各金属反应活性不一致使其拐点位置不同。同时,温度较高时,(NH4)HSO4分解加剧,降低(NH4)HSO4使用率,且尾气难以处理。为保证 Ni、Co等具有较高提取率及较低Fe提取率,焙烧温度选取300℃较为适宜。

图5 焙烧温度对各金属提取率的影响Fig.5 Effect of roasting temperature on metal extractions

2.2.3 焙烧时间对各金属提取率的影响

(NH4)HSO4添加量为原矿质量的 1.5倍、焙烧温度300 ℃时焙烧时间对各金属提取率的影响如图6所示。由图6可知,反应在90 min内基本完成,继续增加焙烧时间提取率变化不明显,在保证较高金属提取率的前提下,应尽可能降低反应时间,故选取90 min为最佳焙烧时间。

焙烧过程为液固反应体系,且反应产物为固态,适用与收缩未反应核模型。红土镍矿样品颗粒较细,内扩散速率较快,固体颗粒被液膜包裹着,气体产物扩散受阻,故反应受外扩散控制。硅镁型红土镍矿中Ni、Co、Mn、Mg等有价成分主要存在于蛇纹石同一矿相中,故其浸出动力学规律近似,提取率均与时间呈线性相关,也符合外扩散控制特点[19]。由于反应物硫酸氢铵为纯相,产物硫酸复盐亦为固相,其活度均近似为1,反应主要受产物NH3和H2O等气体的外扩散影响。根据Fick第一定律,单位时间通过外扩散层转出的产物量:

图6 预焙烧时间对各金属提取率的影响Fig.6 Effect of roasting time on metal extractions

式中:c(D)S和c(D)0分别为反应产物的初始浓度和达平衡后的界面浓度;D为气体的扩散参数;A为有效接触面积;δ为扩散层厚度。

由于产物生成量与固体反应的量成正比,设其比例为α,则固体反应速率:

焙烧过程为开放体系,故可认为产物气体本体浓度c(D)0=0;反应平衡后界面层浓度c(D)S恒定不变;反应生成固体膜,并且膜与未反应核一起构成的颗粒半径在反应过程中基本不变,界面面积A可视为常数,同时扩散层厚度δ及扩散系数D也可视为不变,则:

式中:K为常数。

可见单位时间内反应的量不变,反应分数R与时间呈正比,即

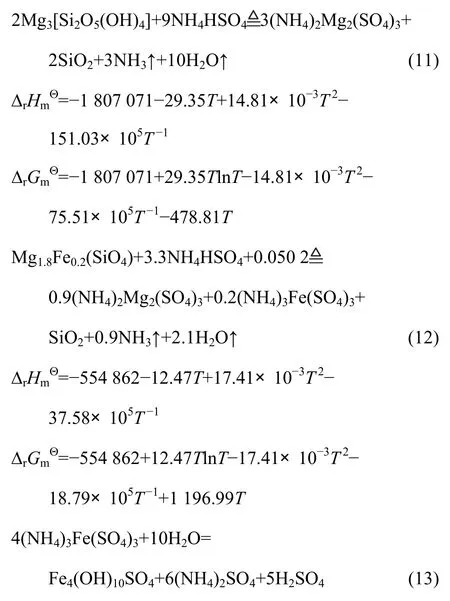

2.3 焙烧机理分析

焙烧前后的红土镍矿样品XRD谱如图7所示。由图7可知,焙烧后 Mg和 Fe主要以硫酸复盐(NH4)2Mg2SO4和(NH4)3Fe(SO4)3形态存在,结合原矿中的物相形态,反应方程式如(11)和(12)所示,反应ΔG在反应温度下为负,且数值较大,表明反应易于进行。少部分 Fe以 Fe4(OH)10SO4形态存在,由于焙烧过程中有水蒸汽产生,致使少部分铁盐水解,生成Fe4(OH)10SO4(8)。

图7 焙烧熟料的XRD谱Fig.7 XRD pattern of roasted clinker

红土镍矿及焙烧熟料的SEM像如图8所示。由图8可知,焙烧后矿物形貌仍保持为鳞片变晶结构[20],液态硫酸氢铵在固态矿石表面浸润并与之反应,因此,结构未发生根本变化。同时,小颗粒与硫酸氢铵反应的反应产物不断扩散至大颗粒表面并沉积,使得矿物表面结构更加清晰完整,这种侵蚀作用也导致矿物孔隙度增加,更有利于扩散进行,这也是反应速度快的原因之一。

图8 红土镍矿和焙烧熟料的SEM像Fig.8 SEM images of nickel laterite ores (a)and roasted clinker (b)

3 结论

1)采用硫酸氢铵焙烧红土镍矿,焙烧过程为固液反应体系,反应受产物外扩散控制,焙烧产物主要为(NH4)2Mg2SO4和(NH4)3Fe(SO4)3。

2)确定了焙烧最佳条件:(NH4)HSO4添加量为原矿质量的1.5倍,焙烧温度300 ℃,焙烧时间90 min。此时,Ni、Co、Mn、Mg和Fe的提取率分别为95%、96%、92%、57%和 79%,硫酸氢铵作为焙烧剂具有良好的硫酸化能力。

3)硫酸氢铵硫酸化焙烧循环工艺能实现物料闭路循环,金属提取率高、能耗低,对低品位红土镍矿的开发利用具有重要意义。

[1]刘继军, 胡国荣, 彭忠东.红土镍矿处理工艺的现状及发展方向[J].稀有金属与硬质合金, 2011, 39(3)∶ 62−66.LIU Ji-jun, HU Guo-rong, PENG Zhong-dong.The latest and future development of laterite nickel ore processing technology[J].Rare Metals and Cemented Carbides, 2011, 39(3)∶62−66.

[2]JANKOVIC Z, PAPANGELAKIS VG.Measurement of pH in high-temperature nickel laterite pressure acid leach process solutions[J].Hydrometallurgy, 2010, 105∶ 155−160.

[3]RUBISOVDH, KROWINKEL J M, PAPANGELAKIS V G.Sulphuric acid pressure leaching of laterites-universal kinetics of nickel dissolution for limonite and limonitic/saprolitic blends[J].Hydrometallurgy, 2000, 58∶ 1−11.

[4]GUO Xue-yi, SHI Wen-tang, LI Dong, TIAN Qing-hua.Leaching behavior of metals from limonitic laterite ore by high pressure acid leaching[J].Transactions of Nonferrous Metals Society of China, 2011, 21∶ 191−195.

[5]WHITTINGTON B I, MCDONALD R G, JOHNSON J A,MUIR D M.Pressure acid leaching of arid-region nickel laterite ore∶ Part I∶ Effect of water quality[J].Hydrometallurgy, 2003, 70∶31−46.

[6]PANDA S C, SUKLAL B, JENAP K.Extraction of nickel through reduction roasting and ammoniacal leaching of lateritic nickel ores[J].Transactions Indian Institute of Metals, 1980, 33∶161−165.

[7]MU Wen-ning, ZHAI Yu-chun, LIU Yan, Leaching of magnesium from desiliconization slag of nickel laterite ores by carbonation process[J].Transactions of Nonferrous Metals Society of China, 2010, 20∶ 87−91.

[8]MONHEMIUS A J.Treatment of laterite ores of nickel to produce ferronickel, matte or precipitated sulphide[J].Extractive Metallurgy of Nickel, 1987∶ 51−75.

[9]ZHAI Xiu-jing, FU Yan,ZHANG Xu, MA Lin-zhi, XIE Feng.Intensification of sulphation and pressure acid leaching of nickel laterite by microwave radiation[J].Hydrometallurgy, 2010, 99∶189−193.

[10]SWAMY Y V, KASIPATIK V.Extraction of nickel and cobalt from reduced chromite overburden by dilute sulphuric acid leaching[J].Trans Indian Inst Met, 1994, 47(6)∶ 409−411.

[11]KARB B, SWAMY Y V.Some aspects of nickel extraction from chromitiferous overburden by sulphatization roasting[J].Miner Eng, 2000, 13(14/15)∶ 1635−1640.

[12]邱 沙, 车小奎, 郑 其, 段 锦.红土镍矿硫酸化焙烧-水浸实验研究[J].稀有金属, 2010, 34(3)∶ 406−411.QIU Sha, CHE Xiao-kui, ZHENG Qi, DUAN Jin.Experimental study on laterite-nickel ore with sulfating roasting-water immersion methods[J].Chinese Journal of Rare Metals, 2010,34(3)∶ 406−411.

[13]刘万里, 王学文, 王明玉, 胡 健, 张力萍.石煤提钒低温硫酸化焙烧矿物分解工艺[J].中国有色金属学报, 2009, 19(5)∶943−948.LIU Wan-li, WANG Xue-wen, WANG Ming-yu, HU Jian,ZHANG Li-ping.Mineral decomposition process of vanadium recovery from stone coal by low temperature sulphating roasting[J].The Chinese Journal of Nonferrous Metals, 2009,19(5)∶ 943−948.

[14]JARIWALA M, CRAWFORD J, LECAPTAIND J.In situ Raman spectroscopic analysis of the regeneration of ammonium hydrogen sulfate from ammonium sulfate[J].Industrial &Engineering Chemistry Research, 2007, 46(14)∶ 4900−4905.

[15]TARTAJ P, CERPA A, GARCIA-GONZALEZM T, SERNAC J.Surface instability of serpentine in aqueous suspensions[J].J Colloid Interface Sci, 2000, 231(1)∶ 176−181.

[16]LI Jin-hui, LI Xin-hai, HU Qi-yang.Effect of pre-roasting on leaching of laterite[J].Hydrometallurgy, 2009, 99∶ 84−88.

[17]LUO Wei, FENG Qi-ming, OU Le-ming, ZHANG Guo-fan, LU Yi-ping.Fast dissolution of nickel from a lizardite-rich saprolitic laterite by sulphuric acid at atmospheric pressure[J].Hydrometallurgy, 2008, 96(1/2)∶ 171−175.

[18]TAGAWA H.Thermal decomposition temperatures of metal sulfates[J].Thermochimica Acta, 1984, 80∶ 23−33.

[19]李 博, 魏永刚, 王 华.红土镍矿的固相还原动力学[J].过程工程学报, 2011, 11(5)∶ 767−771.LI Bo, WEI Yong-gang, WANG Hua.Solid state deoxidization kinetics of nickel laterite ore[J].The Chinese Journal of Process Engineering, 2011, 11(5)∶ 767−771.

[20]周晓文.常压酸浸法从含镍红土矿中提取镍的研究[D].赣州∶江西理工大学, 2008∶ 18−19.ZHOU Xiao-wen.The study of the process and technology of constant-pressured acid leaching of nickel extraction from laterite-nickel ore[D].Ganzhou∶ Jiangxi University of Science and Technology, 2008∶ 18−19.