响应曲面法优化电解锰阳极渣还原浸出工艺

严 浩,彭文杰,王志兴,李新海,郭华军,胡启阳

(中南大学 冶金科学与工程学院,长沙 410083)

伴随着我国钢铁及有色金属工业的迅速发展,电解金属锰行业亦得到快速发展[1]。而环境的恶化和资源的枯竭,导致从废料中提取有金属的研究显得日益重要[2]。电解金属锰在生产过程中会产生大量氧化锰废渣,这种阳极渣是由电解液中部分锰在阳极区被氧化而成,含有MnO2、PbSO4等数十种化合物,锰含量为42%~50%(质量分数),难以用简单的机械选矿方法使其与其他杂质分离[3]。在这种情况下,湿法还原浸出工艺对设备要求简单,是一种经济处理难选氧化锰的方法[4]。

用于还原浸出氧化锰的还原剂主要有硫酸亚铁[5]、硫化物[6]、过氧化氢[7]和有机还原剂。其中有机还原剂包括锯末[8]、蔗糖[9]、乳糖[10]和玉米的穗轴[11]等。其中糖类物质被认为成本低廉、环境友好,反应温和,不会带入无机杂质[12]。本研究以某电解锰厂阳极渣为对象,采用葡萄糖为还原剂对其进行还原浸出,对浸出条件进行优化。

目前国内采用最多的实验设计方法有正交设计和均匀设计,这两种设计均采用线性数学模型拟合数据,要求的实验次数虽少,但预测性较差[13]。响应曲面法(Response surface methodology,RSM)是一种多元分析方法,采用该方法可以建立连续变量曲面模型,可同时对影响各因子水平及其交互作用并进行优化与评价[14]。针对反应机理复杂的有机物还原反应浸出电解锰阳极渣,可以快速有效地确定多因子系统的最佳条件[15]。

本文作者基于响应曲面法,能有效提取阳极渣中的锰,达到锰、铅分离的效果,并优化出最佳实验工艺参数。

1 实验

1.1 实验原料

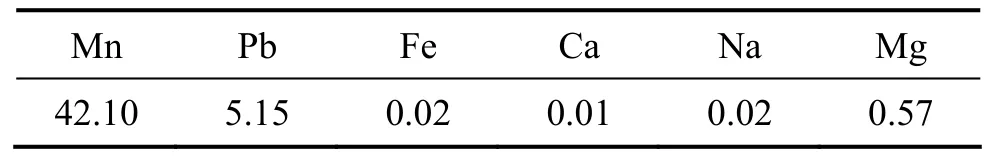

本实验采用某电解锰厂在生产过程中产生的电解锰阳极渣为原料,表1所列为电解锰阳极渣的主要化学成分,其中Mn含量很高,主要杂质为Pb,其他金属元素含量较低。

表1 电解锰阳极渣主要化学成分Table 1 Chemical composition of manganese anode slag

1.2 实验方法和原理

浸出实验在500 mL三口烧瓶中进行,将烧瓶置于恒温水浴箱中。分别安装机械搅拌桨、温度计和冷凝器,在稀硫酸溶液达到设计温度后,先加入锰渣,最后加入葡萄糖。

如无特别说明,浸出实验按下列条件操作:10 g矿渣样品,粒径147 μm,液固比5 mL/g,搅拌转速300 r/min。

采用电感耦合等离子光谱发生仪(IRIS intrepid XSP, Thermo Electron Corporation)分析浸出液的锰和铅的含量;采用日本Rint−2000型X射线衍射仪分析样品的物相组成(Cu Kα辐射,扫描速率5 (°)/min,管电压40 kV,管电流250 mA)。

阳极渣中的MnO2在酸性条件下具有较强的氧化性,葡萄糖将MnO2还原为Mn2+而进入溶液中,由于还原剂是有机物,具体详细的反应情况还不清楚。根据 VEGLIO等[16]的研究发现,存在的主要反应如式(1):

1.3 实验设计

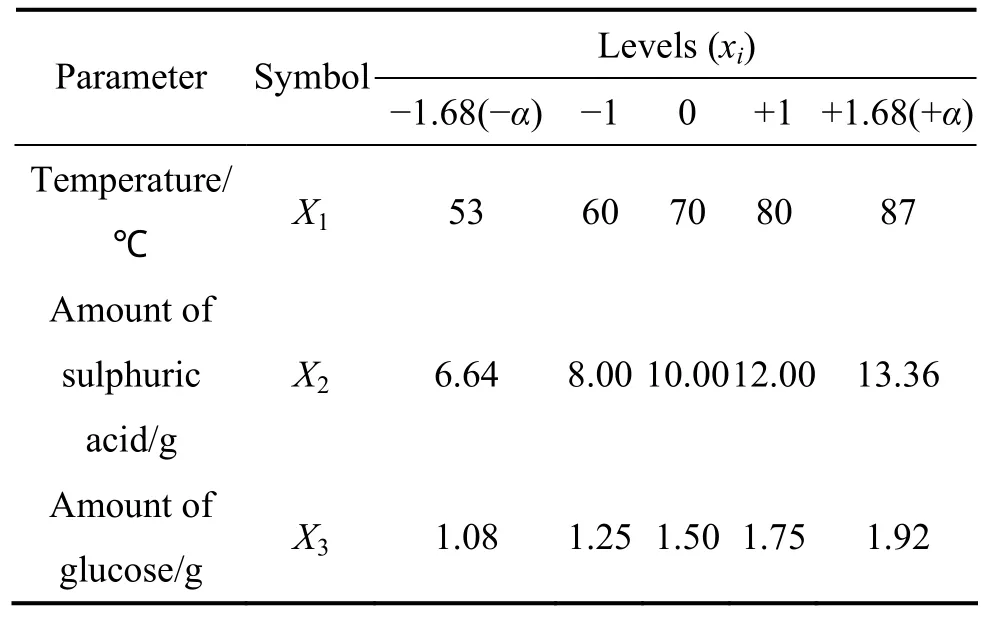

本响应曲面法采用中心复合设计来设计实验内容。根据中心组合设计法[17],选择温度(X1),硫酸(X2)和葡萄糖的用量(X3)为实验因素,锰、铅的浸出率为响应进行研究。以预实验较好的因素为中心,即反应温度70℃,硫酸和葡萄糖的用量分别为10 g和1.5 g。在单因素考察的基础上,以10 ℃、2.00 g和0.25 g为不同因素的单位变化值 ΔXi,进行中心复合设计。为方便计算,在统计学中,实验因素 Xi通常通过式(2)转换成水平编码xi。

其中:xi表示Xi因素的无量纲水平编码(levels),Xi表示不同因素的值;X0表示相应因素中心点的值,ΔXi表示不同因素单位变化值。将温度、葡萄糖和硫酸用量转换为水平编码后,具体见表2。

表2 中心组合设计的不同因素值和水平编码Table 2 Independent variables and their levels used for central composite design

具有3个因素的系统,其设计法是利用边界点、轴向点和中心点进行组合设计。实验由23个边界点,2×3=6个轴向点和6个中心点重复实验构成。边界点为(±1,±1,±1)的阶乘组合,轴向点分别为(±α,0,0),(0,±α,0)和(0,0,±α),α=23/4=1.682,中心点为(0,0,0)。其中,0、±1、±α均为水平编码。

根据实验结果,方差分析(Analysis of variance,ANOVA)和响应曲面的绘制采用Stat-Ease公司生产的软件Design-Expert(8.0.6)。

2 结果与讨论

2.1 响应结果和分析

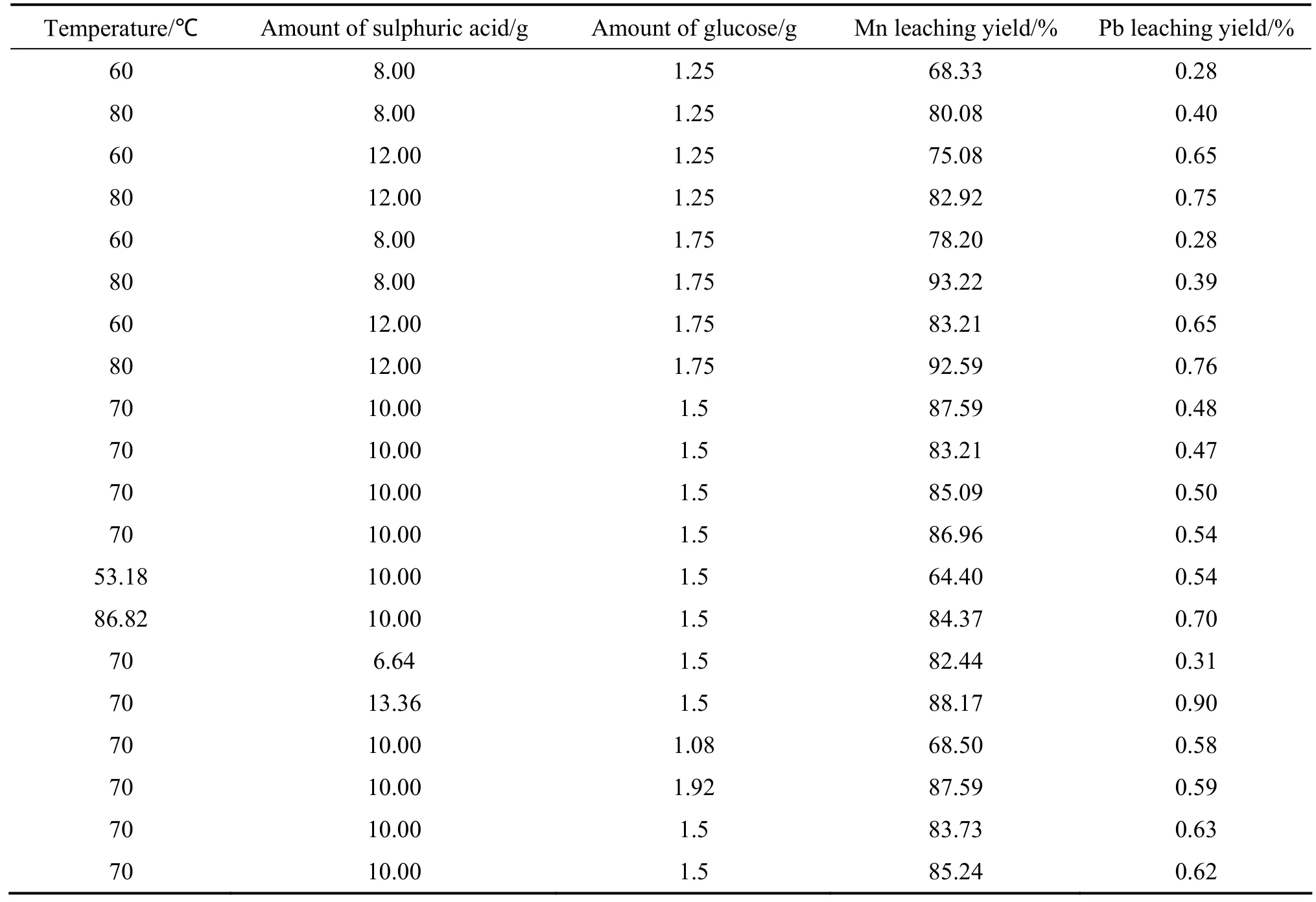

通过中心组合设计实验的结果见表3,锰浸出率的响应范围为64.40%~93.22%,铅浸出率的响应范围为0.28%~0.90%。

响应曲面法中有主要有一阶、二因子交互效应、二阶、三阶等模型[17]。通过软件Design-Expert对模型之间的比较,锰的浸出率模型选择响应曲面二阶模型。

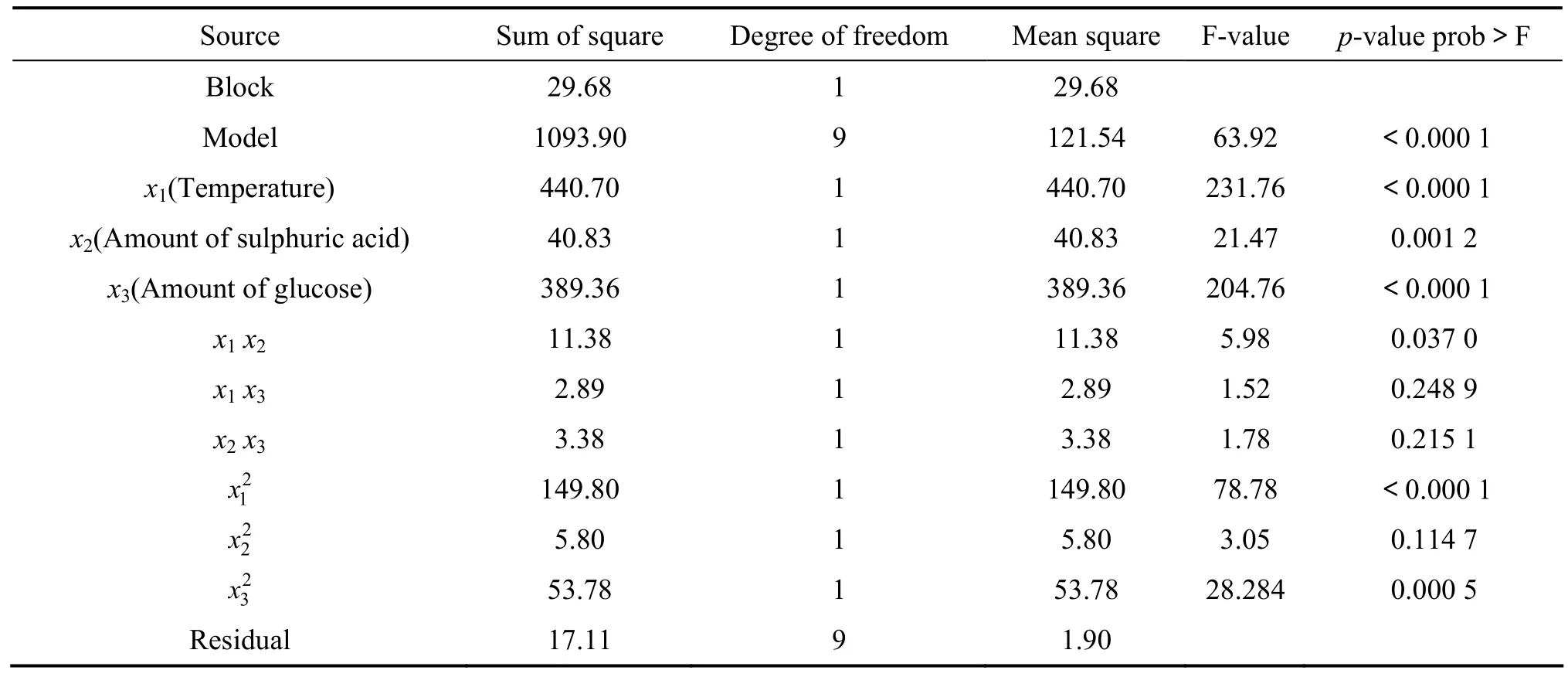

对锰浸出率模型进行显著性验证。锰浸出率二阶模型的方差分析结果见表4。

实验模型的 p值(p-value)表示模型的显著性[17]。一般认为p值<0.05就说明该模型显著,本模型的p值<0.000 1,说明模型显著。模型的显著性非常重要,说明模型代表真实函数,没有偏倚误差。

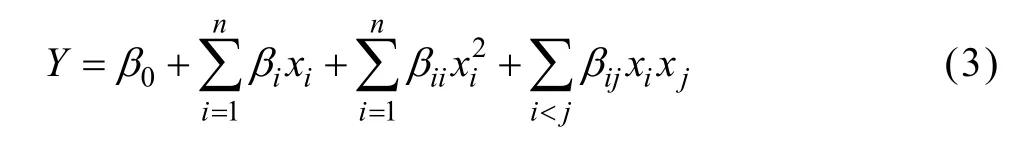

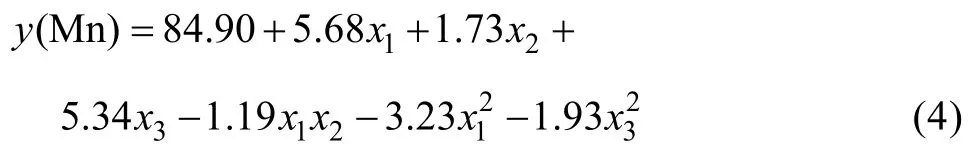

通过不同因素的交互效应和二次项影响研究浸出率和因素之间的关系,回归方程具体可以由式(3)描述[17]:

式中:β0表示中心点修正反应值;βi、βii和 βij分别表示线性、二次项和交互效应系数;xi、xj为不同因素的水平编码。从表4可以看到x1(温度)、x2(硫酸用量)、x3(葡萄糖用量)、x1x2(温度和硫酸交互效应)、(温度二次项)、(葡萄糖二次项)对锰的浸出率有明显的影响;系数的正负反映因素对锰的浸出率的正、负关系,本文作者发现温度、硫酸、葡萄糖对锰浸出率都是正影响,即增加3个因素的用量都会提高锰浸出率;根据均方(Mean square)的大小(越大影响越大)知道,这6个因素对浸出率的影响为 x1>x3>21x>23x>x2>x1x2,也就是说,温度的影响最大、葡萄糖的其次、硫酸的最小。

表3 设计实验结果Table 3 Experimental design matrix and results

表4 锰浸出率的响应曲面二阶模型的方差分析Table 4 Analysis of variance for response surface quadratic model for Mn leaching yield

通过软件Design-Expert分析计算,锰的浸出率关于因素的拟合方程见式(4),其中 x1、x2、x3的值为编码值。图1所示为锰浸出模型预期值和实验值的比较图。图中的斜线描述的是预期值和实验值相等的情况,而实验值分布在这条直线的两侧,这说明实验值和预期值很高的契合,式(4)可以描述锰浸出率和各因素之间的关系。

式中:y(Mn)表示Mn的浸出率。

图1 锰浸出模型预期值和实验值的比较Fig.1 Comparison of Mn leaching model prediction with experimental data

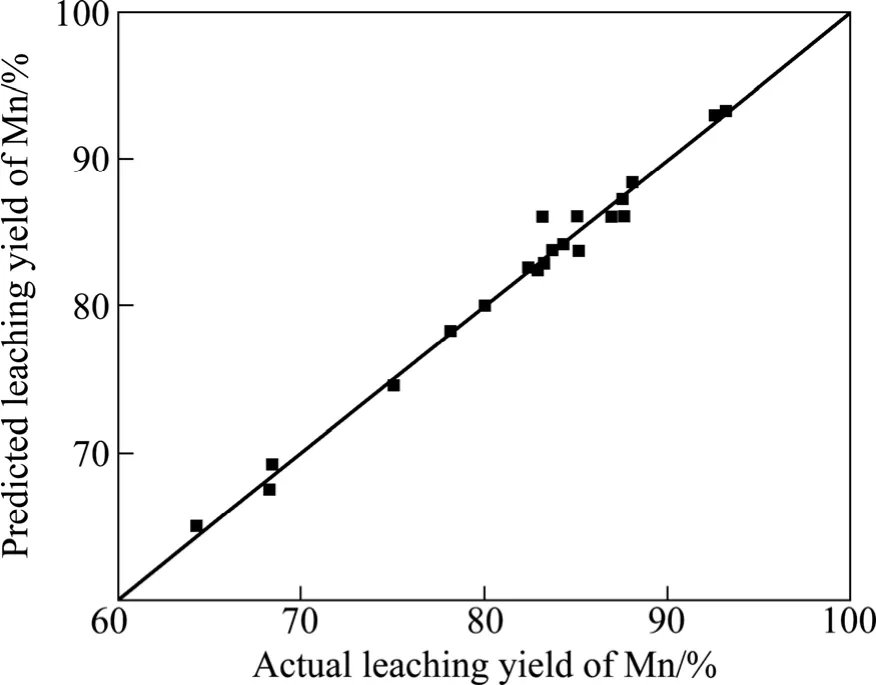

类似的,通过软件Design-Expert对模型之间的比较,铅浸出率模型选择一阶模型,下面对铅浸出率模型进行显著验证。模型的方差分析结果见表5。

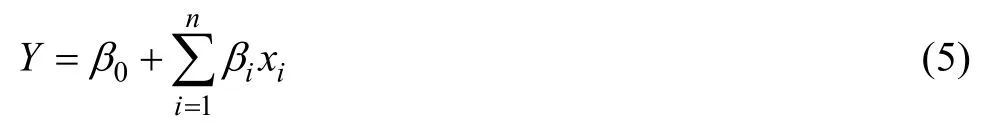

实验模型的p<0.000 1表示模型是显著的。铅的浸出率的模型采用响应曲面一阶模型,回归方程具体可以由式(5)描述[17]:

其中:β0表示中心点修正反应值;βi表示线性系数;xi为不同因素的水平编码。根据p值小于0.05表示因素对结果有明显影响,从表4可以看到x1(温度),x2(硫酸用量)这二项对铅的浸出率有明显的影响,而 x3(葡萄糖用量)的p值大于0.05,这说明葡萄糖对铅的浸出没有明显影响;根据系数的正负,发现提高两个因素的量都会提高铅浸出率;根据均方的大小知道这两个因素对浸出率的影响为 x2>x1,也就是硫酸的影响大于温度的影响。

通过软件Design-Expert分析计算,铅的浸出率关于因素的方程见式(6),其中x1和x2的值为编码值。图2所示为铅浸出模型预期值和实验值的比较,说明实验值和预期值很高的契合,式(6)可以描述铅浸出率和因素之间的关系。

式中:y(Pb)表示Pb的浸出率。

2.2 优化选择实验条件

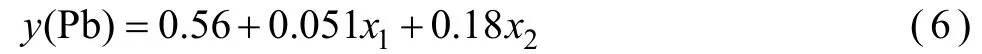

图3所示为在温度为80 ℃条件下葡萄糖用量和硫酸用量对锰浸出率的影响。由图3可以看出,随着葡萄糖用量的提高,锰的浸出率显著提高,而硫酸用量的提高对锰的浸出率的影响不明显。在温度为 80℃、葡萄糖用量为1.75 g、硫酸用量为8.00 g条件下,锰的浸出率达到93.22%。为了简化,将阳极渣中的锰都认为是 MnO2,则葡萄糖的用量约为反应(1)的葡萄糖化学反应计量的1.5倍,而硫酸的用量和反应(1)的硫酸化学反应计量差不多。根据FURLANI等[18]的研究,葡萄糖和二氧化锰在硫酸中反应的氧化衍生物除了二氧化碳外,还有多元羟基一元羧酸和甲酸。其中甲酸是最主要部分,另外,多元羟基一元羧酸,特别是甘油酸、羟基乙酸在形成葡萄糖酸中少量形成。以氧化衍生物为甲酸为例,葡萄糖和二氧化锰的化学反应摩尔比为 1∶6,而根据反应式(1)氧化衍生物为二氧化碳时,葡萄糖和二氧化锰的化学反应摩尔比为1∶12。所以,为了提高锰的浸出率,必须提高葡萄糖的用量。另外,无论氧化衍生物是什么,硫酸和二氧化锰的摩尔比都为1∶1,所以,硫酸用量对锰浸出率的影响不明显。

表5 铅浸出率的响应曲面一阶模型的方差分析Table 5 Analysis of variance for response surface quadratic model for Pb leaching yield

图2 铅浸出模型预期值和实验值的比较图Fig.2 Comparison of Pb leaching model prediction with experimental data

图3 葡萄糖和硫酸用量对锰浸出率影响的三维图Fig.3 3D surface plots showing effect of glucose and sulphuric acid on Mn leaching yield (Temperature∶ 80 ℃)

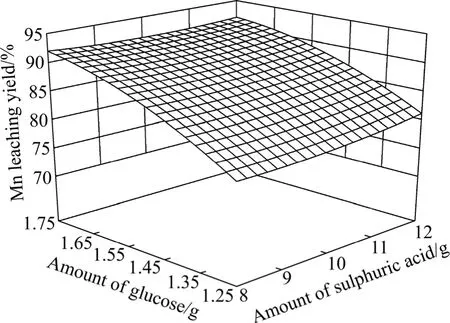

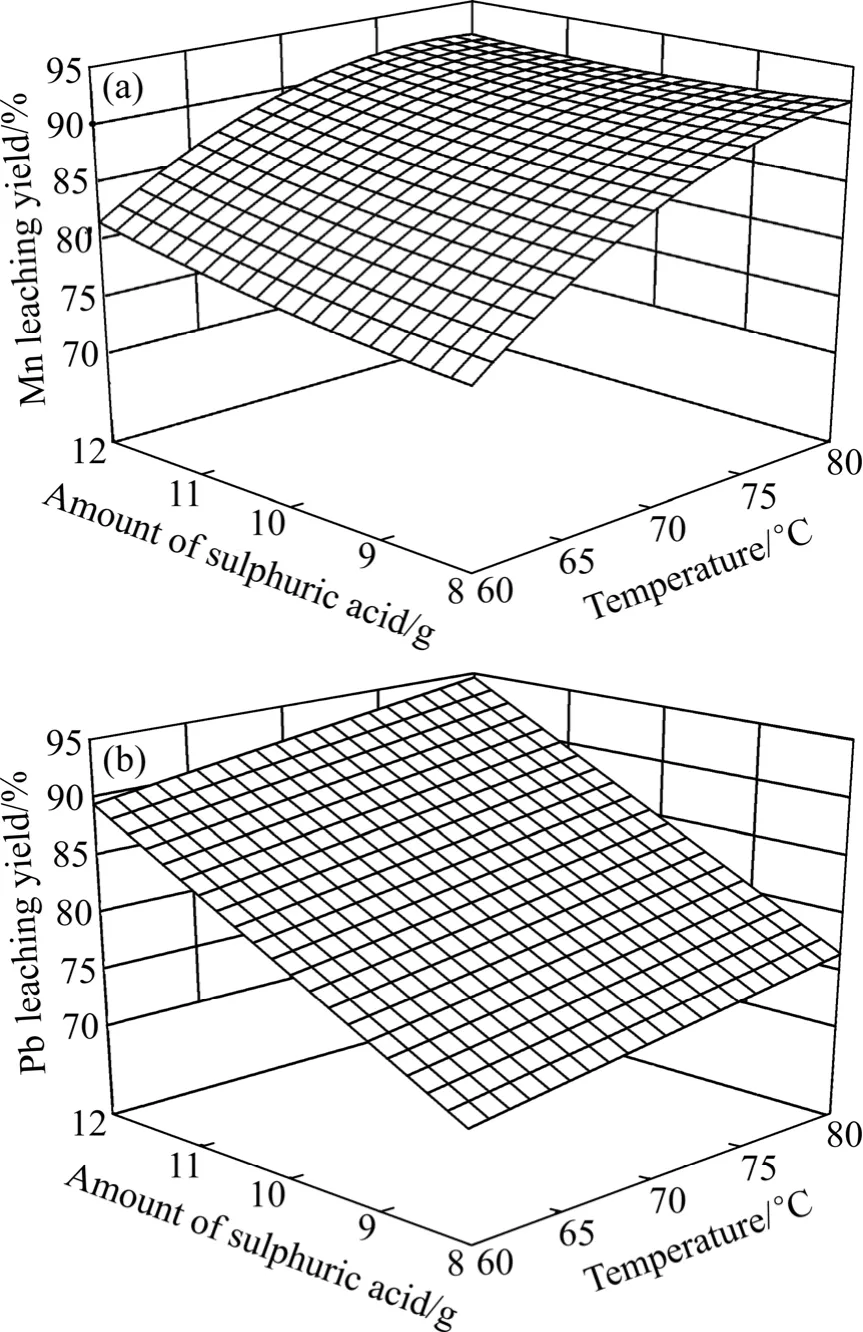

图4(a)和(b)中所示为在葡萄糖用量为1.75 g条件下温度和硫酸用量对锰和铅浸出率的影响。由图4可以看出,随着浸出温度的升高,锰的浸出率随之显著提高,在硫酸用量为8.00 g下,随着温度从60 ℃升高到80 ℃,锰的浸出率从78.20%上升到93.22%。所以,为了提高锰的浸出率,应该提高反应温度。与此同时,随着温度的升高,铅的浸出率提高,但程度不大。在硫酸用量为8.00 g下,随着温度从60 ℃升高到80 ℃,铅的浸出率从 0.28%上升到 0.39%。这是主要因为固体颗粒中的可溶物质随反应温度的升高,其在溶液中的溶解度增大。

另外,硫酸对铅的浸出率影响很大,在温度60 ℃下,随着硫酸用量从8.00 g到12.00 g,铅的浸出率从0.28%增加到0.65%。所以,为了降低铅的浸出率,应该降低硫酸的用量。

综合以上分析,本研究要提取阳极渣中的锰,同时达到锰、铅分离的效果就必须尽可能提高锰的浸出率,降低铅的浸出率。最佳条件下通过软件Design-Expert优化得到在温度为80 ℃、葡萄糖和锰阳极渣质量比为0.175∶1、酸渣质量比0.8∶1的条件下,锰的浸出率可达93.22%,铅的浸出率只有0.39%。

2.3 锰阳极渣浸出前后的物相的表征

图4 硫酸用量和温度对锰和铅浸出率影响的三维图Fig.4 3D surface plots showing effect of sulphuric acid and temperature on Mn and Pb leaching yield (Glucose∶ 1.75 g)∶ (a)Mn leaching yield; (b)Pb leaching yield

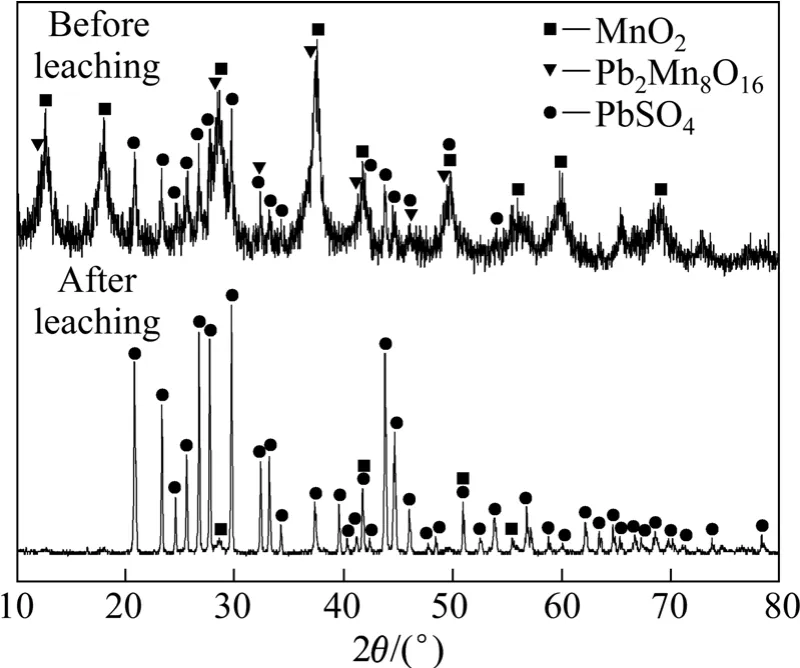

图5 阳极渣浸出前后的XRD谱Fig.5 XRD patterns of manganese anode slag before and after leaching

锰阳极渣按照最佳条件进行浸出实验,图5所示为浸出前后XRD谱的对比。发现阳极渣中物相复杂,主要为二氧化锰(MnO2),其他组成部分为铅锰氧化物(Pb2Mn8O16)、硫酸铅(PbSO4)等。浸出后阳极渣绝大部分锰进入浸出液中,浸出渣的主要成分是硫酸铅(PbSO4),还有少量二氧化锰(MnO2)。这和锰和铅的浸出率是符合的。

3 结论

1)利用葡萄糖作还原剂,在硫酸溶液中还原浸出锰阳极渣,可以有效地浸出锰,并实现锰铅分离。其中93.22%的锰进入浸出液,而铅的浸出率只有0.39%,锰铅质量比从浸出前的8.2∶1上升到1960.0∶1,锰、铅分离效果明显。

2)通过响应曲面法研究温度,硫酸和葡萄糖用量对锰、铅浸出率的影响。发现提高3个因素的量都会提高锰浸出率,温度的影响最大,葡萄糖其次,硫酸最小;提高温度和硫酸的用量都会提高铅浸出率,硫酸的影响大于温度,而葡萄糖基本没有影响。

3)最佳的实验条件为温度80 ℃,葡萄糖和锰阳极渣质量比为0.175∶1,酸渣质量比0.8∶1。

[1]谭柱中, 梅光贵.锰冶金学[M].长沙∶ 中南大学出版社, 2004.TAN Zhu-zhong, MEI Guang-gui.Manganese metallurgy[M].Changsha∶ Central South University Press, 2004.

[2]ZHANG Wen-sheng, CHENG Chu-yong.Manganese metallurgy review.Part I∶ Leaching of ores/secondary materials and recovery of electrolytic/chemical manganese dioxide[J].Hydrometallurgy, 2007, 89∶ 137−159.

[3]梅光贵, 钟竹前.湿法冶金新工艺[M].长沙∶ 中南大学出版社, 1994.MEI Guang-gui, ZHONG Zu-qian.New technology of hydrometallurgy[M].Changsha∶ Central South University Press,1994.

[4]沈慧庭, 覃 华, 黄晓毅, 包玺琳.某含锰冶金渣中锰和铅的综合回收研究[J].金属矿山, 2009, 6∶ 171−176.SHEN Hui-ting, QIN Hua, HUANG Xiao-yi, BAO Xi-lin.Research on the comprehensive recovery of manganese and lead from an Mn-bearing metallurgical residue[J].Metal Mine, 2009,6∶ 171−176.

[5]VU H, JANDOVA J, LISA K, VRANKA F.Leaching of manganese deep ocean nodules in FeSO4-H2SO4-H2O solutions[J].Hydrometallurgy, 2005, 77∶ 147−153.

[6]KHOLMOGOROV A G, PATRUSHEV V V, PASHKOV G L,KONONOV Y S, MIKHLINA E V.Reductive leaching of manganese and sulfide concentrates in sulfuric acid solutions[J].Zhurnal Prikladnoi Khimii (Sankt-Peterburg)1998, 71(11)∶1890−1892.

[7]JIANG T, YANG Y B, HUANG Z C, QIU G Z.Simultaneous leaching of manganese and silver from manganese-silver ores at room temperature[J].Hydrometallurgy, 2003, 69(1/3)∶ 177−186.

[8]HARIPASAD B, DASH M K, GHOSH S.Leaching of manganese ores using sawdust as a reductant[J].Minerals Engineering, 2007, 20(14)∶ 1293−1295.

[9]VEGLIO F, TORO L.Fractional factorial-experiments in the development of manganese-dioxide leaching by sucrose in sulfuric-acid-solutions[J].Hydrometallurgy, 1994, 36(2)∶ 215−230.

[10]ALI E A, SHAHIN M A, AHMED M S, IBRAHIM I A.Leaching of low-grade Sinai manganese ore using lactose as a reductant[J].Egyptian Journal of Chemistry, 2002, 45(2)∶359−374.

[11]TIAN Xi-ke, WEN Xiao-xia, YANG Chao, LIANG Yu-jun, PI Zheng-bang, WANG Yan-xin.Reductive leaching of manganese from low-grade manganese dioxide ores using corncob as reductant in sulfuric acid solution[J].Hydrometallurgy, 2010,100∶ 157−160.

[12]粟海锋, 孙英云, 文衍宣, 童张法, 裴锐南, 薛敏华.废糖蜜还原浸出低品位软锰矿[J].过程工程学报, 2007, 7(6)∶1089−1093.SU Hai-feng, SUN Ying-yun, WEN Yan-xuan, TONG Zhang-fa,PEI Rui-nan, XUE Min-hua.Reductive leaching of manganese from low-grade pyrolusite using cane molasses[J].Chinese Journal of Process Engineering, 2007, 7(6)∶ 1089−1093.

[13]ZHANG Zheng-yong, PENG Jin-hui, SRINIVASAKANNANC C, ZHANG Ze-biao, ZHANG Li-bo, FERNÁNDEZD Y,MENÉNDEZD J A.Leaching zinc from spent catalyst∶ Process optimization using response surface methodology[J].Journal of Hazardous Materials, 2010, 176∶ 1113−1117.

[14]WU Shi-jin, YU Xiang, HU Zhi-hang, ZHANG Li-li.Optimizing aerobic biodegradation of dichloromethane using response surface methodology[J].Journal of Environmental Sciences, 2009, 21(9)∶ 1276−1283.

[15]YI Shou-liang, SU Yi, QI Ben-kun, SU Zhi-guo, WAN Yin-hua.Application of response surface methodology and central composite rotatable design in optimizing the preparation conditions of vinyltriethoxysilane modified silicalite/polydimethylsiloxane hybrid pervaporation membranes[J].Separation and Purification Technology, 2010, 71∶ 252−262.

[16]VEGLIO F, TORO L.Reductive leaching of a concentrate manganese-dioxide ore in acid-solution—stoichiometry and preliminary kinetic-analysis[J].International Journal of Mineral Processing, 1994, 40∶ 257−272.

[17]MONTGOMERY D C.Design and analysis of experiments [M].6th ed.New York∶ John Wiley & Sons, 2006.

[18]FURLANI G, PAGNANELLI F, TORO L.Reductive acid leaching of manganese dioxide with glucose∶ Identification of oxidation derivatives of glucose[J].Hydrometallurgy, 2006, 81∶234−240.