Al-Cu合金水平单向凝固组织预测及实验观察

仲红刚,曹 欣,陈湘茹,张捷宇,翟启杰

(上海大学 材料科学与工程学院 上海市现代冶金及材料制备重点实验室,上海 200072)

连铸坯凝固传热主要在厚度及宽度方向(或径向)进行,拉坯方向的凝固传热可以忽略不计。这种传热的方向性导致铸坯中大部分区域由侧面向中心“顺序凝固”。因此,在一维凝固传热假设的前提下,可将连铸坯的凝固过程视为局部稳定的单向凝固,其凝固行为适合用单向凝固技术进行近似研究[1]。基于以上原理,上海大学先进凝固技术中心(CAST)研制了一台连铸坯枝晶生长热模拟实验装置[2−3]。该装置采用水平单向凝固方法模拟连铸坯一个凝固单元。采用炉内原位翻转浇注方法(见图1)实现了连铸坯结晶器内传热条件的热模拟,其浇注温度、浇注速度及冷却强度可精确控制。该方法主要用于模拟钢坯连铸的凝固过程,也可以用于有色合金的热模拟。

Al-Cu合金具有熔点适中、元素密度差别大,平衡分配系数小、凝固区间宽等特点,被广泛应用于凝固原理及组织演变的研究工作中[4−7]。另一方面,Al-Cu合金的热物性参数比较齐全、实验结果丰富,因此也常用于数值模拟[8−9]。孙勇等[10]利用元胞自动机耦合有限差分模型预测了 Al-3%Cu合金单向凝固条件下的柱状晶向等轴晶转变(CET),预测结果与实验结果吻合程度优于先前的理论预测,并发现枝晶间隙溶质富集造成的过冷度大于枝晶前沿的。MATHIESEN等[11−12]原位观察Al-Cu合金单向凝固过程,证实枝晶熔断现象,且熔断的枝晶在浮力作用下上浮。但是,这些都是在垂直单向凝固条件下的组织预测,而水平单向凝固方面的研究工作鲜有报道。

本文作者利用有限元商业软件 ProCAST计算连铸坯枝晶生长热模拟实验中试样的传热过程及微观组织,进一步预测过热度对凝固组织及CET的影响,并将预测结果与实验结果进行对比。

1 实验

Al-Cu合金与某些钢(如高碳钢)的凝固有很多相似之处:基体都是立方结构、非小平面结晶、溶质分配系数小于1、凝固区间较宽等。通过研究Al-Cu合金凝固现象可了解一些钢的凝固过程,加之其热物性参数比较齐全,因此实验材料选用Al-4.5%Cu合金。另外,KGT模型仅适用于二元合金,选取Al-4.5%Cu合金为实验材料可提高数值模拟温度场及微观组织的准确性。母合金使用 99.7%(质量分数)的工业纯铝和99.9%(质量分数)的纯铜熔配而成,因为纯度不高,异质形核质点较多,因此计算时选取比文献[9]中较高的形核率。

实验过程中,试样的熔化和凝固在同一异形刚玉坩埚内进行,坩埚固定在水冷铜模上。如图1(a)所示,将坩埚置于水平式电阻炉的均温区加热,试样右端被绝热材料与水冷铜模完全隔开,以减小金属熔体的温度梯度,保证试样完全熔化。炉内原位翻转浇注方法如图1(b)所示,在预设温度将坩埚沿水平中轴线翻转180°,金属熔体倾泻而下,与水冷铜模接触并开始沿水平方向凝固。浇注后的样品尺寸为100 mm×5 mm×15 mm(长×宽×高)。

图1 原位熔化及翻转浇注方法Fig.1 In-situ melting and rolling-over pouring method∶(a)Melting; (b)Pouring and solidifying process

凝固后的试样沿生长方向剖开,经预磨、抛光后腐蚀金相,腐蚀剂是体积比为 V(HNO3)∶V(HCl)∶V(HF)∶V(H2O)=2.5∶1.5∶1∶95 的酸溶液。使用 Leica DM6000M型光学显微镜观察金相组织。采用上海大学分析测试中心的HITACHI SU−1510扫描电镜观察微观组织,同时利用 INCA PentaFET−x3 型能谱仪对液淬组织溶质分布进行能谱分析。

2 数学模型

2.1 形核模型

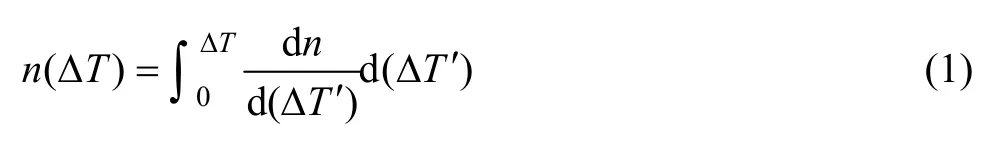

凝固过程的元胞自动机方法包括形核和生长两部分模型。ProCAST软件的形核算法采用 RAPPAZ等[13]提出的基于Gaussian分布的连续性形核模型,分别处理型壁和液体内部的形核问题。其关系式如下[13]:

取其Gaussian分布

式中:Tmax为最大形核过冷度;ΔTσ为形核分布标准方差;nmax是最大形核密度;ΔT是过冷度。由于晶粒生长会削减形核位置,式(2)需要改写为凝固分数fs的函数

2.2 生长模型

LANGER等[14]根据界面稳定性动力学认为,稳定枝晶尖端半径(R)与枝晶端部最小扰动波长相等(sλ),即

虽然这一现象尚无清晰的物理解释,却被很多实验所证实[15]。基于以上事实,KURZ等[16]揭示了枝晶生长速率与尖端过冷度的关系,即 KGT模型。模型列出了尖端半径、生长速率、扩散系数、温度梯度及溶质浓度梯度等参数之间的相互关系,但是并未给出枝晶生长速率与尖端过冷度之间的直接关系式。数值模拟希望提供简单而清晰的解析式,以便在保证精度的前提下降低公式解析难度并获取较快的计算速度。因此,ProCAST软件中采用了KGT模型的简化模型。其关系式如下:

式中:v为枝晶尖端生长速率;ΔT为枝晶尖端过冷度;α和β为由合金热物性参数决定的常数。一般地,ΔT由热过冷ΔTt、成分过冷ΔTc、动力学过冷ΔTk和曲率过冷ΔTr组成,即

在常规凝固条件下,动力学过冷和曲率过冷的值非常小,可以忽略[17]。在定向凝固过程中,试样处于正温度梯度下凝固,不存在热过冷。因此,本实验条件下可以只考虑成分过冷。

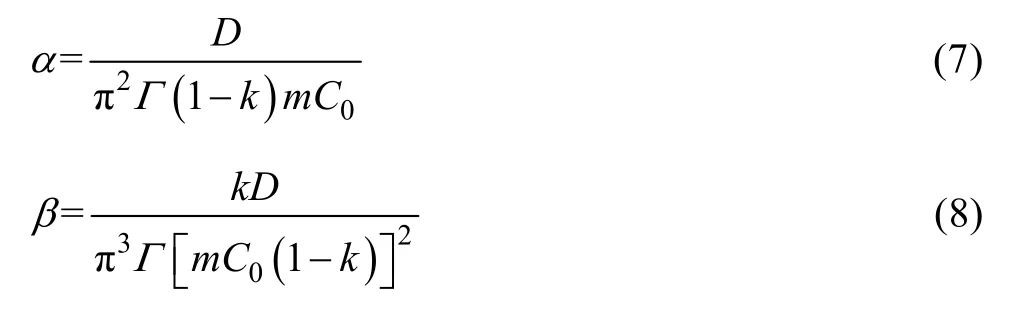

在液相内溶质纯扩散的假设前提下推导式(4)中α和β的表达式:

式中:D为溶质扩散系数;Γ为Gibbs-Thompson系数;k为溶质平衡分配系数;C0为合金溶质含量;m为液相线斜率。

3 温度场模拟

3.1 传热边界条件

图2所示为浇注之后的网格模型。由于Al-Cu合金的导热系数远远大于氧化铝刚玉坩埚的导热系数,因此,试样浇注后以水平向右一维传热为主;试样自由液面上方为封闭的热空气,散热量远远小于其他几个面的,因此设置为绝热条件;试样与坩埚接触面散热状态尚不清楚,因此采用3种不同处理方式以观察试样温度分布状态,计算结果与实际测温数据进行比较并选择合理的方案。3种处理方式如下:1)试样与坩埚之间绝热,因此整个试样为单纯的一维散热;2)坩埚的外表面温度与炉温一致,试样与坩埚间接触良好,即坩埚温度与炉气温度相等;3)坩埚外表面与电炉通过炉气对流换热,试样与坩埚接触良好。

图2 数值模型有限元网格Fig.2 Finite-element mesh of simulated model

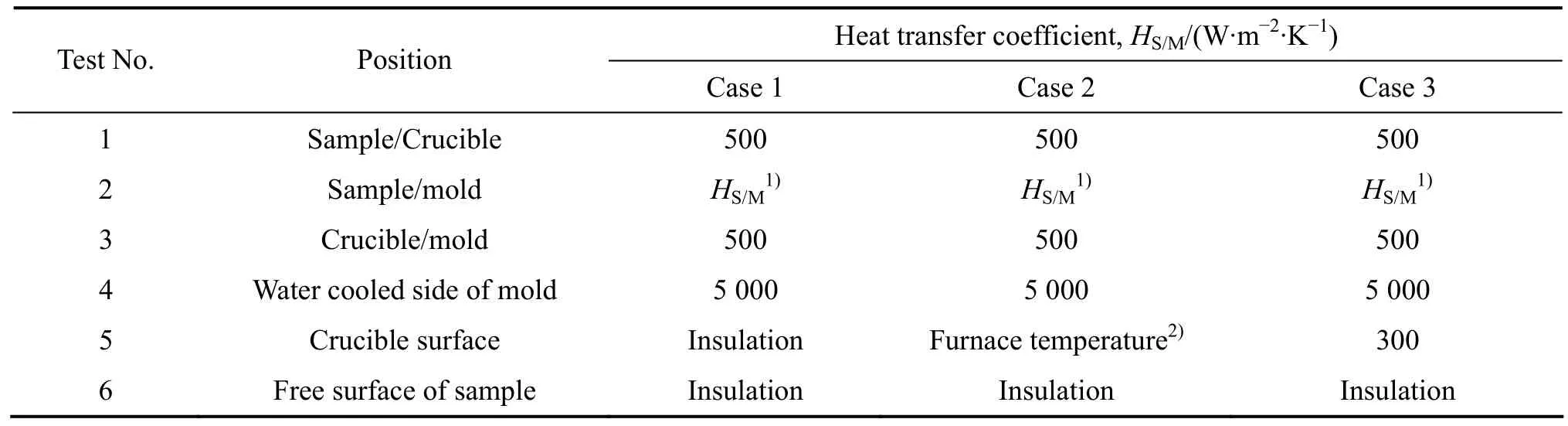

表1 传热边界条件Table 1 Heat transfer boundary conditions

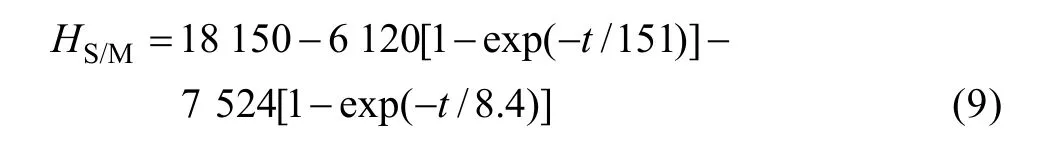

宏观温度场的边界条件设置列于表1,其中值得注意的是样品与水冷铜模的换热系数。在实际测温及稍后的实验过程中发现,Al-Cu合金试样与铜模之间总是只有 1/4~1/5的面积接触,因此,在数值模拟过程中考虑到该因素,设置试样与仅与铜模内表面底部的1/4接触,其余界面设置为绝热。根据760 ℃浇注试样的测温数据计算结果拟合,试样与铜模间的传热系数与时间(t)的表达式为

图3(a)所示为试样与铜模接触处传热系数,在试样和铜模内布置3支直径为0.5 mm的K型热电偶T0、T1和T2。其中:T0和T1分别紧贴试样和铜模表面。根据一维传热的假设,试样凝固释放的所有热量Q都通过铜模导出,而铜模内热传导可以近似为一维导热问题。因此,只需测出铜模内两点的温度随时间的变化,即可以根据傅里叶导热微分方程计算出热流量随时间的变化,即

其中:Q为热流量;λ为铜模导热系数;A1为导热面积。计算中以试样与铜模的接触面积作为导热面积,忽略因铜模面积突变造成的热流方向的变化;纯铜的导热系数在室温至 400 ℃的变化范围是 398~379 W/(m2·K)[18],变化幅度很小。根据测温结果,选取200℃时的导热系数计算铜模热流量,因导热系数造成的误差小于 2.7%。两测温点的温差为 ΔT=T2−T1;测温点距离Δx=1.0 cm(见图3(a))。

根据串联热阻分析,试样和铜模之间的传热可以近似表示为

根据实测数据拟合得到HS/M随时间变化情况。

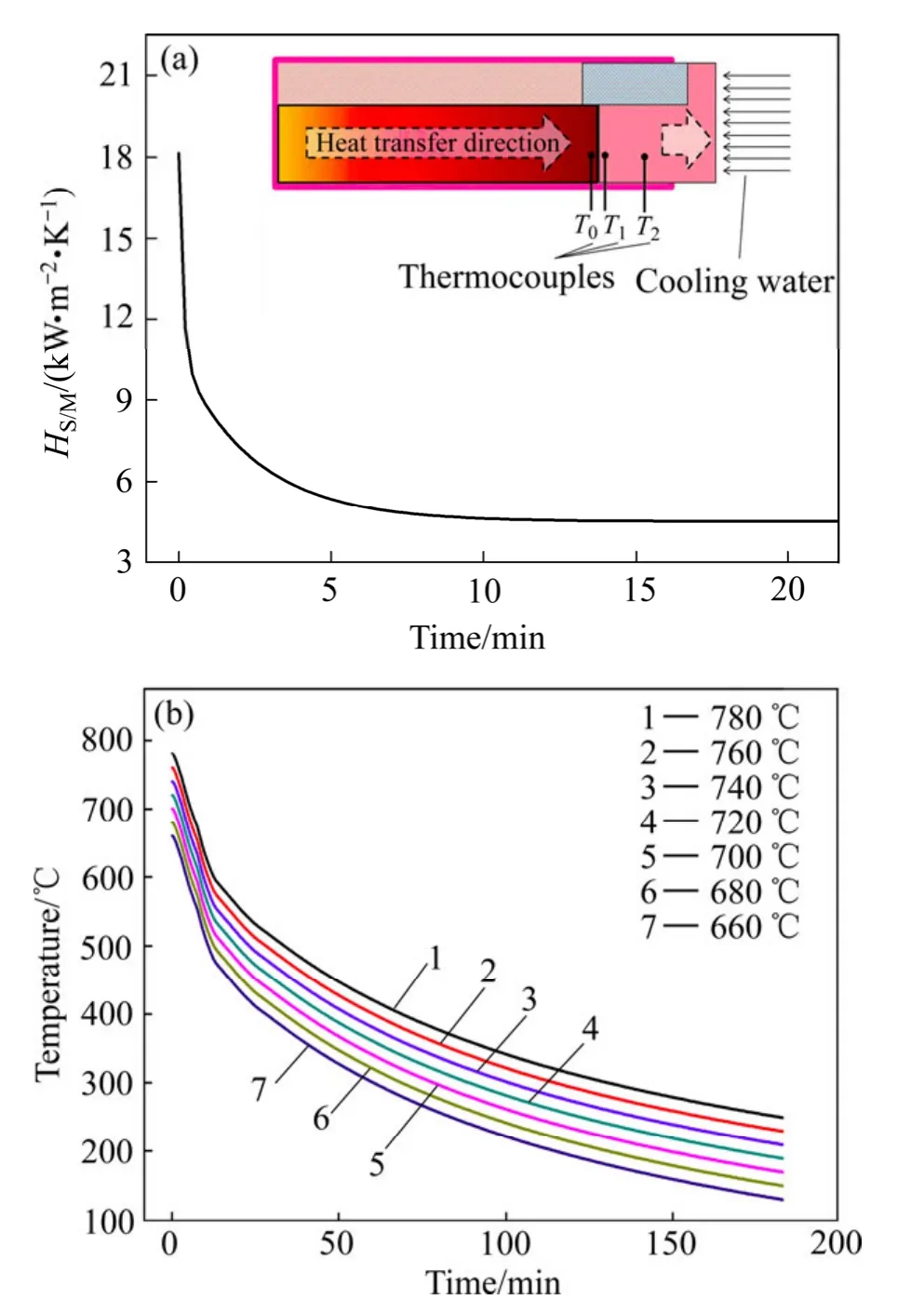

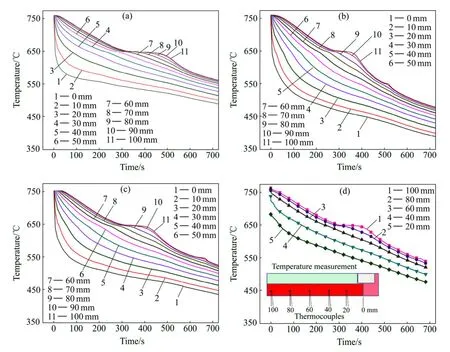

3.2 温度场模拟与实测比较

比较3个系列的计算与实测温度分布(见图4,计算参数见表1),图4图例中0~100 mm分别代表该位置到铜模表面的距离。方案一(图4(a))中坩埚外表面处于绝热条件,试样冷端降温速率与实测值接近,但凝固300 s之后的降温速率明显小于实测数据;而当坩埚表面温度直接设置为炉气温度时(见图4(b)),试样降温速率明显加快,凝固平台提前出现;方案三(见图4(d))的计算结果与实测数据吻合较好。对比3个计算方案可以看出,坩埚表面与炉气之间不能简单地认为绝热或者温度相同,而是存在一个合适的对流换热系数。因此,最终选定方案三,选取表1中Case 3的参数作为数模边界条件。图4(d)中说明了测温方法,使用的K型热电偶丝径为0.5 mm,用直径为2 mm的双孔刚玉管作为绝缘保护管。测温专用坩埚上有直径为1.2 mm的圆孔用于布置热电偶,测温点自铜模表面起每20 mm等间距布置5个,裸露的偶头通过圆孔直接插到坩埚内部。炉内翻转浇注后,热电偶恰好浸入液态金属内,实现实时测温。

图3 铜模冷却端换热系数和不同浇注温度的电炉冷却曲线Fig.3 Heat transfer coefficient at interface of sample and copper mold (a)and furnace cooling curves at different pouring temperatures (b)

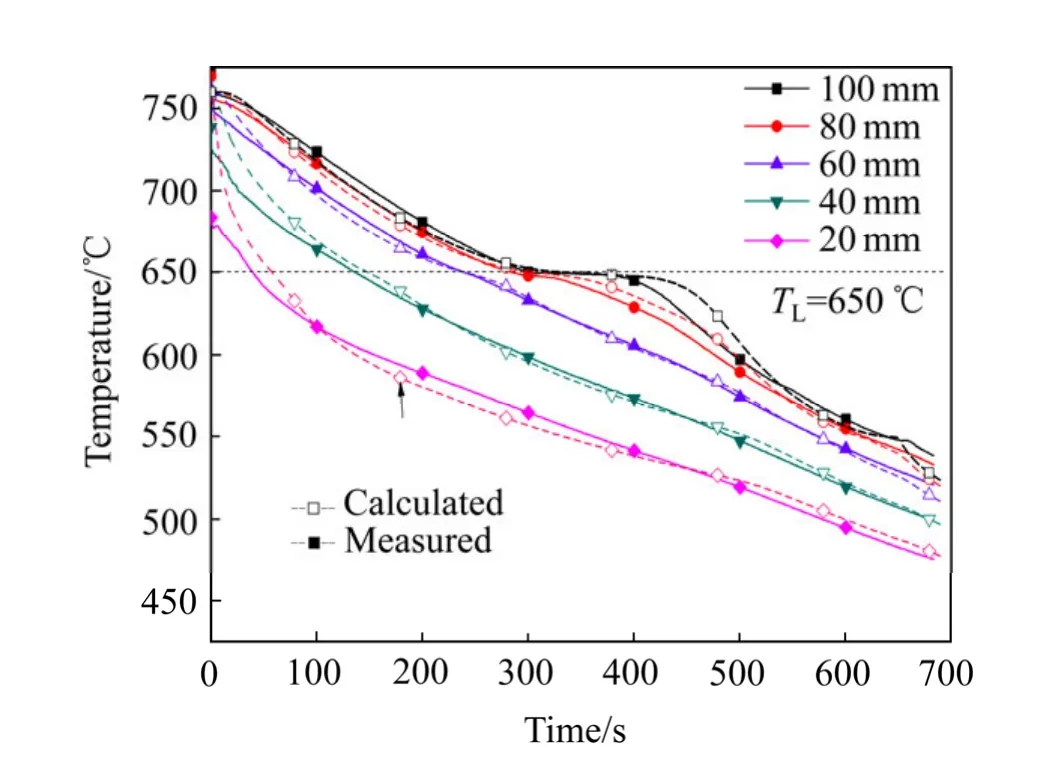

图5所示为760 ℃浇注后试样不同位置降温曲线的计算结果和实测数据。由图5可以看出,传热计算结果与实测数据吻合较好。在水冷铜模(0 mm和 20 mm)附近,由于合金熔体冷端温度略低于热端温度,加之测温热电偶反应滞后,浇注时实测温度比计算温度低。计算的等轴晶区(80 mm)的凝固平台持续时间略长于实测值,这是因为等轴晶凝固时释放潜热,使坩埚温度上升,增大了坩埚和炉气的温差,换热速率增加,而传热计算中未考虑这一影响。

图4 3种处理方案的计算与实测温度分布对比Fig.4 Simulated results of three type processing schemes versus measured temperature distribution

图5 760 ℃浇注试样的实测冷却曲线与数模结果对比Fig.5 Measured cooling curves of sample contrast to simulated result (poured at 760 ℃)

传热计算的准确性直接影响凝固组织模拟的可靠性,本计算结果与实测值吻合度较好,可以开展凝固组织的预测模拟。

4 凝固组织模拟

4.1 凝固组织模拟参数

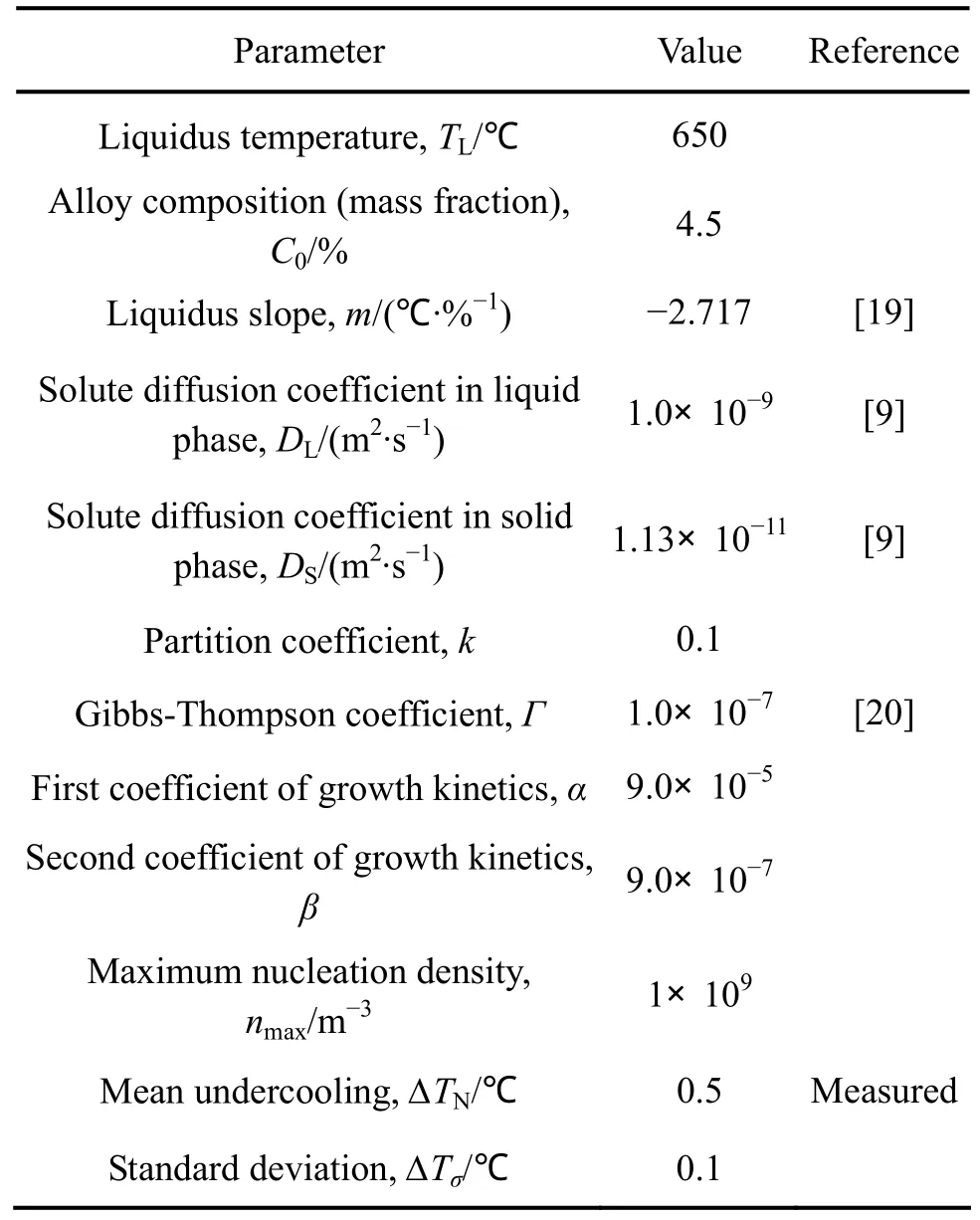

采用CAFE模型计算试样的凝固组织,试样体积为7 500 mm3,划分为20万网格,微观组织模拟时每个单元格再细分为10×10×10。凝固组织模拟参数及合金热物性参数见表2,其中形核过冷度ΔT为实验所用合金的实测数据。

4.2 凝固组织模拟与实际组织对比

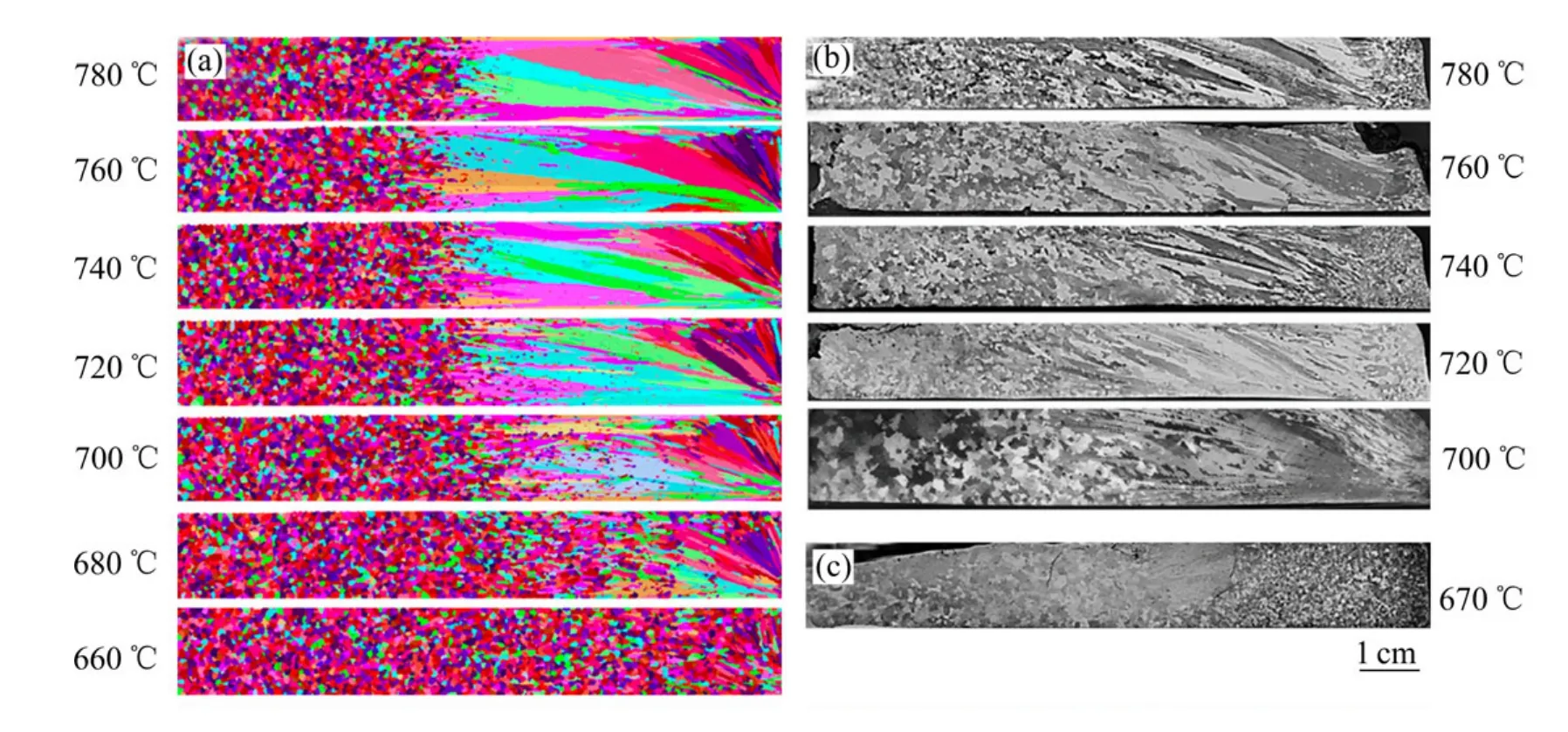

图6(a)所示为不同浇注温度下的凝固组织模拟结果。由图6(a)可知,浇注温度为660 ℃的样品可以获得几乎全部等轴晶组织,而680 ℃浇注的样品出现较细的柱状晶,但是柱状晶区出现大量等轴晶粒,属于混晶组织,柱状晶区内等轴晶的出现与较低的温度梯度有关。根据成分过冷理论,固液界面前沿液相温度梯度越小,由溶质富集造成的过冷度越大,越有可能在液相内异质形核。随着柱状树枝晶的进一步生长,部分等轴晶晶核被柱状枝晶向前推进,另一部分被“捕获”[21−22],从而成为混晶组织。其次,温度梯度降低,一次枝晶臂间距增大[23],被捕获的等轴晶晶核有空间发展为较大尺寸的等轴晶。另外,ProCAST模拟计算过程未考虑晶核的运动,因成分过冷形核的等轴晶核心全部被柱状晶“捕获”,增加了混晶区的等轴晶数量。

表2 Al-4.5% Cu合金热物性参数及数模参数Table 2 Thermophysical properties and simulation parameters of Al-4.5% Cu alloy

当浇注温度超过700 ℃,即过热度超过50 ℃时,试样的凝固组织与CET位置不再发生较大变化,柱状晶长度几乎稳定在试样总长的61%左右。随浇注温度的升高,等轴晶区晶粒尺寸变化不大。

通过实验验证过热度对凝固组织的影响(见图6(b))。二者CET位置和等轴晶晶粒尺寸相似度较高,证明数值模拟预测结果比较准确。但是,由图6(b)可以看出,实验样品中都出现了晶粒细小的激冷等轴晶层,而数值模拟未能预测该部分凝固组织。激冷层的出现有 CHALMERS[24]的“Big bang”理论和 OHNO等[25−26]的型壁游离理论两种解释,依据本实验结果无法确定哪一种假说更为合理。作者认为两种情况都存在,但CHALMERS所指的型壁附近液相过冷形核占主导地位。ProCAST软件采用简化的KGT模型预测微观组织,未考虑晶核的脱落、漂移、增殖等情况,因此出现偏差。

不同过热度试样的凝固组织显示如下规律:670℃浇注的试样为全等轴晶组织,激冷层晶粒细小(因为低过热度时 5 mm宽的坩埚难以浇注,该试样采用10 mm的坩埚);700 ℃浇注的试样,其CET区域的柱状晶和等轴晶交错生长,柱状晶区内出现大量等轴晶,为混晶组织;而 760~780 ℃的混晶特征减弱。720~780 ℃浇注的试样凝固组织相似,都可以分为典型的三晶区:激冷晶区、柱状晶区和等轴晶区。激冷层的厚度有一定差别,这与型壁状态、熔体与型壁的接触条件有关[25]。所有样品等轴晶区的晶粒尺寸变化很小,这与其较高的形核率相对应。

图6 不同浇注温度下Al-4.5% Cu合金的凝固组织Fig.6 Solidification of Al-4.5% Cu alloy at different pouring temperatures∶ (a)Predicted; (b), (c)Experimental

模拟和实验结果都显示试样柱状晶沿生长方向向上倾斜 15°~30°。主要原因是试样与型壁接触不完全(仅底部1/4~1/5接触),导致热流方向偏转;另一方面,试样顶部几乎绝热,降温过程中试样顶部温度稍高,也进一步导致热流偏离水平方向,进而造成柱状树枝晶向上倾斜。

Al-4.5%Cu固溶体合金凝固时先析出相为 α(Al)相,其 Cu含量低于原始含量,而枝晶间液相由于溶质富集而密度增大(见图7),因此固相密度低于周围液相密度,细长的柱状树枝晶凝固时受到液体的浮力和向上倾斜的弯矩。图7所示为液淬试样固液界面的SEM二次电子像及能谱分析结果,液淬时试样仍为柱状枝晶生长阶段。根据能谱分析结果,柱状枝晶间隙液相的溶质含量约为枝晶主干溶质含量的11倍,这与溶质平衡分配系数k=0.1相符。忽略纯金属固液相密度差及两种金属混合后的体积变化,可以计算出枝晶间液相密度约为3.80 g/cm3,而枝晶主干密度约为2.80 g/cm3,液相密度是固相的 1.36倍。柱状枝晶受到向上的弯矩,这一弯矩也是造成枝晶生长方向偏斜的一个原因。

图7 柱状枝晶生长时固液界面形貌及元素分析Fig.7 Solid/liquid interface and energy dispersive spectrometer analysis at solid-liquid interface during columnar dendritic growth

5 结论

1)在微区平界面假设和液相纯扩散假设基础上推导了 KGT模型的简化形式,获得了生长速度和过冷度的关系式,计算得到生长控制因子。

2)通过实测并合理设置传热边界条件,传热计算与实测温度分布吻合较好,这有利于准确预测凝固组织。

3)数值模拟和实验对比了过热度对 Al-4.5% Cu合金凝固组织的影响,发现相同冷却条件下,过热度会显著影响凝固时间和凝固组织。过热度低于20 ℃条件下可以获得全等轴晶组织,而过热度50 ℃以上的试样CET位置几乎不发生变化;试样微观组织为典型的三晶区,但是柱状晶区有大量等轴晶晶粒,属于混晶组织。增加过热度会减少柱状晶区的等轴晶数量,混晶组织特征减弱。传热方向、自然对流及浮力的作用使柱状晶沿生长方向向上倾斜15°~30°。

4)通过数值模拟可以准确计算传热过程,能够较为准确地预测凝固组织,但是由于未考虑晶核的运动,激冷等轴晶区的模拟仍有较大偏差。

[1]LI Z, ZHONG H, SUN Q, XU Z, ZHAI Q.Effect of cooling rate on hot-crack susceptibility of duplex stainless steel[J].Materials Science and Engineering A, 2009, 506(1/2)∶ 191−195.

[2]ZHONG H, TAN Y, LI H, MAO X, ZHAI Q.The effect of high superheat on the solidification structure and carbon segregation of ferrite-based alloy[C]// Proceedings of TMS 2012.Olando,Florida∶ The Minerals, Metals & Materials Society, 2012∶215−221.

[3]仲红刚, 陈湘茹, 敖 鹭, 李仁兴, 翟启杰.凝固组织水平生长过程的模拟方法及装置∶ 中国, 200910199568.X[P].2010−08−11.ZHONG Hong-gang, CHEN Xiang-ru, AO Lu, LI Ren-xin,ZHAI Qi-jie.The simulation method and setup for the growth of solidification microstructure in horizontal direction∶ China,200910199568.X[P].2010−08−11.

[4]TASSA M, HUNT J D.The measurement of Al-Cu dendrite tip and eutectic interface temperatures and their use for predicting the extent of the eutectic range[J].Journal of Crystal Growth,1976, 34(1)∶ 38−48.

[5]李建国, 毛协民, 傅恒志, 史正兴.Al-Cu合金高梯度定向凝固过程中的形态转变[J].材料科学进展, 1991(6)∶ 461−466.LI Jian-guo, MAO Xie-min, FU Heng-zhi, SHI Zhen-xin.The morphological transformation during high gradient unidirectional solidification of Al-Cu alloy[J].Materials Science Progress, 1991(6)∶ 461−466.

[6]屈 敏, 刘 林, 唐峰涛, 傅恒志.试样直径对 Al-Cu合金定向凝固温度梯度和一次枝晶间距的影响[J].中国有色金属学报, 2008, 18(2)∶ 282−287.QU Min, LIU Lin, TANG Feng-tao, FU Heng-zhi.Effect of Al-Cu alloys diameter on thermal gradient and primary dendrite arm spacing during directional solidification[J].The Chinese Journal of Nonferrous Metals, 2008, 18(2)∶ 282−287.

[7]MATHIESEN R H, ARNBERG L, BLEUET P, SOMOGYI A.Crystal fragmentation and columnar-to-equiaxed transitions in Al-Cu studied by synchrotron X-ray video microscopy[J].Metallurgical and Materials Transactions A, 2006, 37(8)∶2515−2524.

[8]严卫东, 刘汉武, 杨爱民, 熊玉华, 刘 林.Al-Cu合金等轴枝晶组织形成的模拟及计算机可视化[J].铸造技术, 2001(6)∶14−16.YAN Wei-dong, LIU Han-wu, YANG Aai-min, XIONG Yu-hua,LIU Lin.Computer simulation of equiaxed microstructure formation in solidification of Al-4%Cu alloy[J].Foundry Technology, 2001(6)∶ 14−16.

[9]卜晓兵, 李落星, 张立强, 朱必武, 王水平.Al-Cu合金凝固微观组织的三维模拟及优化[J].中国有色金属学报, 2011, 21(9)∶2195−2201.BU Xiao-bin, LI Luo-xin, ZHANG Li-qiang, ZHU Bi-wu,WANG Shu-ping.Three-dimensional numerical simulation and optimization of solidification structure of Al-Cu alloy[J].The Chinese Journal of Nonferrous Metals, 2011, 21(9)∶ 2195−2201.

[10]孙 勇, 赵维民, 胡爱文, 刘丽丽.铸件定向凝固微观组织模拟[J].铸造技术, 2005, 26(10)∶ 949−950, 953.SUN Yong, ZHAO Wei-min, HU Ai-min, LIU Li-li.Study on microstructure simulation of directional solidification[J].Foundry Technology, 2005, 26(10)∶ 949−950, 953.

[11]MATHIESEN R H, ARNBERG L.Stray crystal formation in Al 20wt.%Cu studied by synchrotron X-ray video microscopy[J].Materials Science and Engineering A, 2005, 413∶ 283−287.

[12]RUVALCABA D, MATHIESEN R H, ESKIN D G, ARNBERG L, KATGERMAN L.In situ observations of dendritic fragmentation due to local solute-enrichment during directional solidification of an aluminum alloy[J].Acta Materialia, 2007,55(13)∶ 4287−4292.

[13]RAPPAZ M, GANDIN C A.Probabilistic modelling of microstructure formation in solidification processes[J].Acta Metallurgical and Materials, 1993, 41(2)∶ 345−360.

[14]LANGER J S, MÜLLER-KRUMBHAAR J.Stability effects in dendritic crystal growth[J].Journal of Crystal Growth, 1977, 42∶11−14.

[15]LANGER J S.Dynamics of dendritic pattern formation[J].Materials Science and Engineering A, 1984, 65(1)∶ 37−44.

[16]KURZ W, GIOVANOLA B, TRIVEDI R.Theory of microstructural development during rapid solidification[J].1986,34(5)∶ 823−830.

[17]LIPTON J, KURZ W, TRIVEDI R.Rapid dendrite growth in undercooled alloys[J].Acta Metallurgica, 1987, 35(4)∶ 957−964.

[18]杨世铭, 陶文铨.传热学[M].4版.北京∶ 高等教育出版社,2006∶ 602.YANG Shi-ming, TAO Wen-quan.Heat transfer[M].4th ed.Beijing∶ Higher Education Press, 2006∶ 602.

[19]DAVIES R H, DINSDALE A T, CHART T G, BARRY T I,RAND M H.Application of MTDATA to the modeling of multicomponent equilibria[J].High Temperature Science, 1990,26∶ 251−262.

[20]POIRIER D R, SPEISER R.Surface tension of aluminum rich Al-Cu liquid alloys[J].Metallurgical Transactions A, 1991,22(13)∶ 1156−1160.

[21]JACKSON K A, HUNT J D, UHLMANN D R, SEWARD T P.On the original equiaxed zone in casting[J].Transactions of the Metallurgical Society of AIME, 1966, 236∶ 149−158.

[22]NGUYEN-THI H, REINHART G, MANGELINCK-NOEL N,JUNG H, BILLIA B, SCHENK T, GASTALDI J, H A RTWIG J,BARUCHEL J.In-situ and real-time investigation of columnarto-equiaxed transition in metallic alloy[J].Metallurgical and Materials Transactions A, 2007, 38(7)∶ 1458−1464.

[23]司乃潮, 许能俊, 司松海, 李云达, 史 剑.温度梯度对定向凝固 Al-4.5%Cu合金一次枝晶间距的影响[J].材料工程,2011(4)∶ 75−79.SI Nai-chao, XU Neng-jun, SI Song-hai, LI Yun-da, SHI Jian.Effect of temperature gradient on primary dendrite spacing during directional solidification of Al-4.5%Cu alloy[J].Journal of Materials Engineering, 2011(4)∶ 75−79.

[24]CHALMERS B.The structure of ingots[J].Journal of the Australian Institute of Metals, 1963, 8∶ 255−270.

[25]OHNO A, MOTEGI T, SODA H.Origin of the equiaxed crystals in castings[J].ISIJ International, 1971, 35∶ 18−23.

[26]OHNO A.Formation mechanism of the equiaxed chill zone in cast ingots[J].ISIJ International, 1970, 34∶ 244−248.