多向压缩强变形细化Al-Cu合金晶粒

张 奇,许晓嫦, ,胡 楠,李 良,雷 勇

(1.中南大学 材料科学与工程学院,长沙 410083;2.中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

大块超细晶材料(UFG)晶粒的平均尺尺寸在0.1~1 μm之间,呈等轴状均匀分布,且以大角度晶界为主。这些微观组织特征决定其宏观上表现出优异的物理性能和力学性能[1−2]。因此,UFG 的制备方法一直以来都是材料领域的研究热点之一。UFG的加工主要综合两条基本途径:其一,以原子或纳米微粒子为加工起点,将微观粒子固化为宏观大块材料。如气相沉积、高能器械球磨等加工技术。其二,以大块材料为加工起点,依靠应力和塑性变形来显著细化显微组织。如近年来成为材料领域研究热点的强塑性变形(SPD)[3]。采用SPD技术制备UFG材料不仅能避免加工中出现残留空隙或粉末杂质污染,还可以克服传统加工(如轧制、挤压和锻造)所导致金属材料厚度及直径尺寸减小的缺点。

研究比较多的 SPD方法有等径角挤压(ECAP)、高压扭转(HPT)[4−5]和多向锻造(MAC/F)[6−7]等。国际上有关ECAP的文献层出不穷,VALIEV等[8]研究小组综合加工工艺(如模具参数、加工路线、变形量、加工温度等)、加工材质(单晶体和多晶体、纯金属和合金、单相和多相合金)和加工过程中微观组织演变(晶粒细化、第二相回溶、大角度晶界的形成等)对 SPD展开了全面、深入的理论研究。但是,对工艺简单、低成本的MAC加工研究甚少,尤其是在MAC细化组织方面。KUNDU等[9]利用MAC加工铜,表明MAC和ECAP有相似的变形特征,并证实 MAC细化晶粒的可行性。LIU等[10]借助MAC加工研究强变形诱导铝合金析出相低温回溶现象。在综合考虑室温MAC加工困难、材料容易破坏和高温变形亚晶容易长大的前提下,本文作者观察Al-4Cu合金分别在不同加工温度下(低于100 ℃)经MAC变形后的组织,进而对比分析获得最佳加工参数。

1 实验

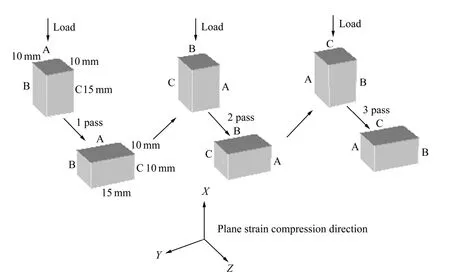

实验所用的材料是 Al-4Cu(质量分数,%)合金,首先加工成10 mm×10 mm×15 mm长方体试样。于540 ℃盐浴炉中固溶3 h后水淬,随后采用190 ℃、16 h的时效工艺,获得充分析出长大的θ″析出相。采用自行设计内腔尺寸为10 mm×10 mm×15 mm的挤压模,按应变轴 X→Y→Z→X进行换方向压缩,如图1所示。每道次挤压产生的等效应变ε为0.4。试样分别在室温(RT)、50、60、70和100 ℃下进行多道次加工,每道次加工后进行中间退火处理(在加工温度下保温10 min),采用MOS2润滑剂减小挤压过程中的摩擦阻力,最终将试样加工至欲断裂状态。

所有样品取与最后一次压缩时轴向垂直中心面,厚度约 1 mm,进行维氏硬度测试和透射电镜观察。采用HV−10维氏硬度计测定合金硬度;每个状态取两个硬度试样,每个试样在表面和中心附近分别测试 5个点,取平均值。透射电镜试样经机械双面减薄到80 μm以下,再在MTP−1电解双喷仪上进行减薄,电解液为 30%HNO3+70%CH3OH(体积分数),电解液温度控制在−25 ℃左右。采用Philips TECNAI−G2透射电镜(TEM)观察不同加工状态试样的组织结构,加速电压为200 kV。

2 结果与分析

2.1 加工状态与硬度测试

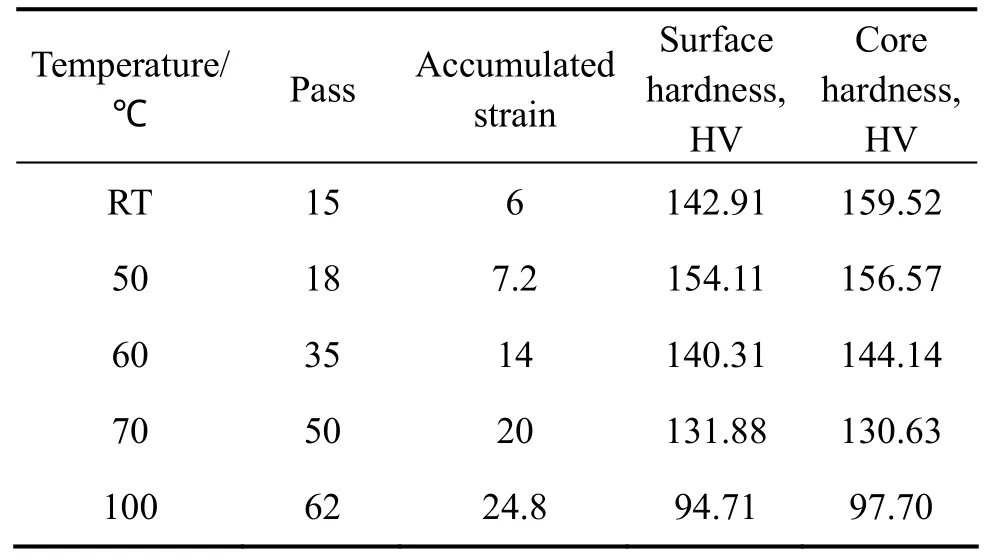

在不同温度下加工试样至欲断裂状态,分别测定其表面和心部的硬度,结果如表1所列。

MAC加工温度低于50 ℃基本不影响试样的最大累积应变量;60 ℃是提高累积应变量的温度转变点,随后加工道次随加工温度的进一步提高而提高。分析

图1 MAC变形示意图Fig.1 Schematic diagram of MAC deformation

表1 Al-4Cu合金在不同温度下MAC加工的最大累积应变量与对应硬度Table 1 Maximum strain accumulation and corresponding hardness of Al-Cu alloy processed by MAC at various temperatures

不同加工温度下试样表面与心部硬度差值的变化:室温加工态试样的表面和心部硬度相差约17 HV;在50 ℃以上进行加工,试样表面和心部硬度相差都很小,约4 HV。分析比较不同加工状态试样的心部硬度:由于50 ℃对最大累积应变量的影响很小,因此,50 ℃和室温加工的硬度变化不大;60 ℃加工态较室温态几乎降低15 HV;随着温度进一步提高,硬度继续下降,试样在100 ℃加工62道次后,硬度出现剧变,接近未变形时效态的(99.7 HV)。

2.2 透射电镜观察

下面通过透射电镜(TEM)观察试样在各加工状态下的组织,进而深入分析温度参数对加工道次和硬度的影响规律。

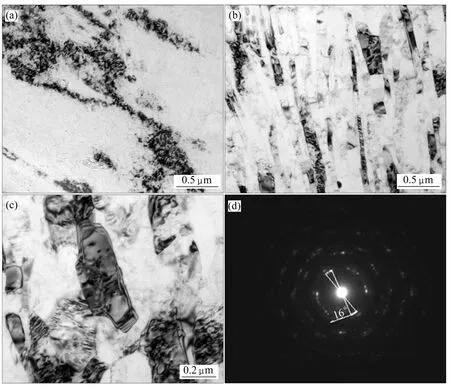

试样经室温MAC变形15道次后表面和心部的组织状态分别如图2(a)、(b)和(c)所示。观察表明表面组织仍呈现位错缠结态,并且还存在少量未溶解的针状θ″相。然而,心部组织中能看到平行的带状亚晶,选区衍射斑点(SADP)图(见图2(d))表明这些亚晶间的取向差很小,以小角度晶界为主,并且析出相完全溶解。组织的差别反映了心部变形程度明显大于表面区域,在硬度上体现为高出表面17 HV(见表1)。图2(c)所示为心部组织的高倍透射电镜照片,低位错密度区域胞壁锋锐化已形成亚晶,亚晶尺寸范围分布广(宽为0.1~0.3 um,长为0.2~0.5 um),以拉长状为主,含少量等轴状。总之,室温MAC加工获得的组织在宏观和微观层面上都表现出极其不均匀,因此,通过提高加工温度来获得更高加工道次成为解决问题的必要方法。

图2 室温加工15道次后试样的TEM像Fig.2 TEM images of samples after MAC deformation by 15 passes at ambient temperature∶ (a)Surface; (b), (c)Core; (d)SADP

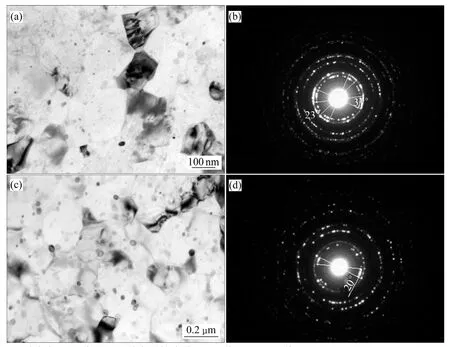

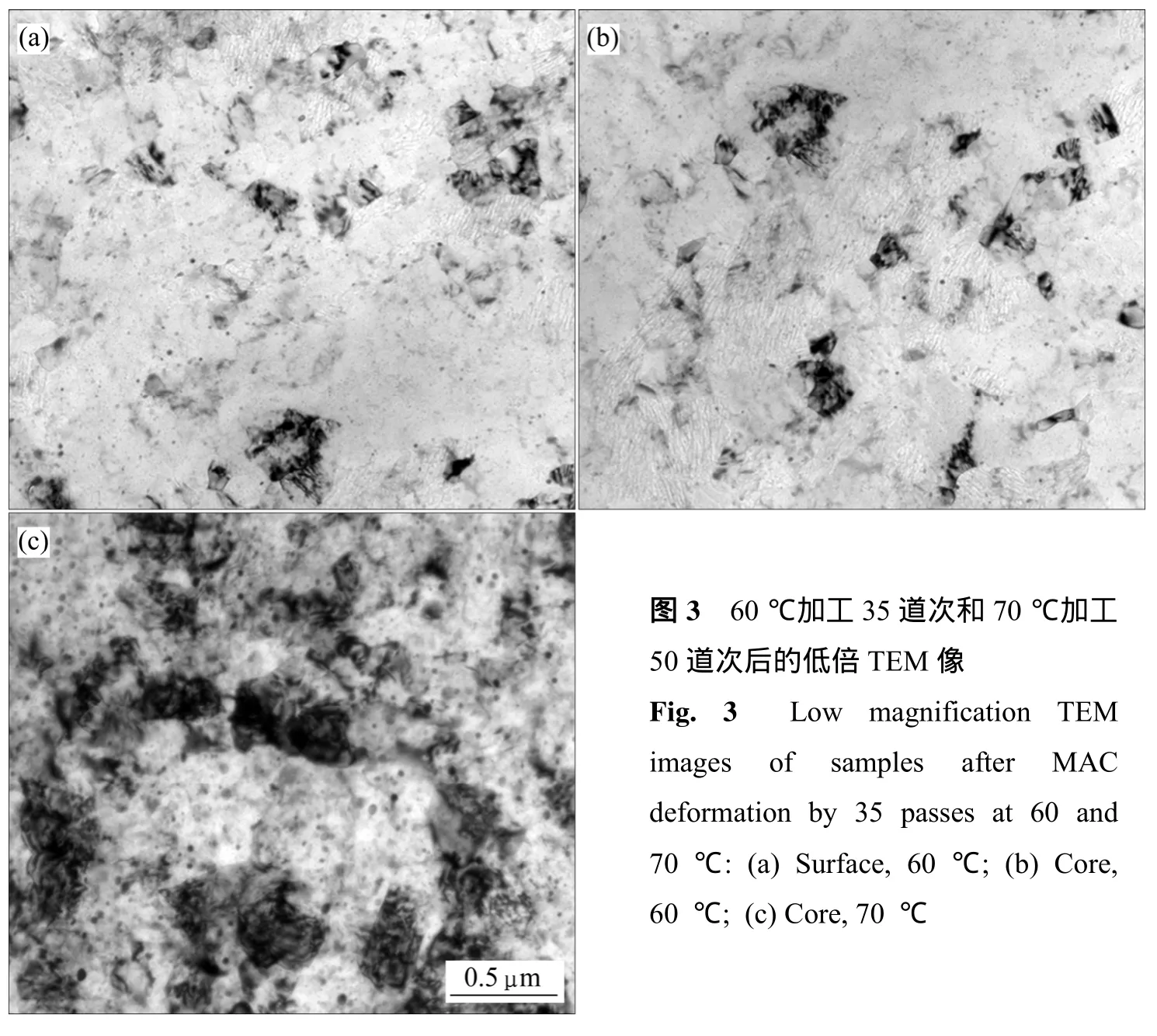

相比室温加工的组织,试样经60 ℃加工35道次和70 ℃加工50道次后的组织观察(如图3所示的低倍TEM 照片)表明,随着变形温度和加工道次的提高,表面和心部组织趋于均匀(如图3(a)和(b)所示),在硬度检测上体现为表面和心部硬度相差很小,约 4 HV(见表1);拉长晶粒基本转变为等轴晶;并且有颗粒状第二相在晶界和位错密度高的地方再析出。

图4 60 ℃加工35道次和70 ℃加工50道次后的高倍TEM像及SADP谱Fig.4 High magnification TEM images and SADP patterns of samples after MAC deformation by 35 passes at 60 ℃ and 50 passes at 70 ℃∶ (a)Core, 60 ℃; (b)Core, 70 ℃; (c)SADP, 60 ℃; (d)SADP, 70 ℃

图4(a)和(c)所示分别为对应60 ℃和70 ℃加工高倍组织照片,对比分析其组织区别主要体现在60 ℃加工态试样的亚晶尺寸约为0.1 μm,再析出少量颗粒状第二相;而70 ℃加工态试样的亚晶尺寸约为0.2 μm,同时析出更多明显粗化的第二相。图4(b)和(d)所示分别为60 ℃和70 ℃加工态试样的SADP谱。与室温加工态相比(见图2(d)),60 ℃和70 ℃加工态SADP成环连续性更高说明随着加工道次的提高微观组织细化均匀。并且图4(c)和(d)表明了相对 70 ℃加工态(20°)而言,60 ℃加工态(23°和31°)试样中亚晶间的取向差更大,因此,具有更高的大角度晶界分数。

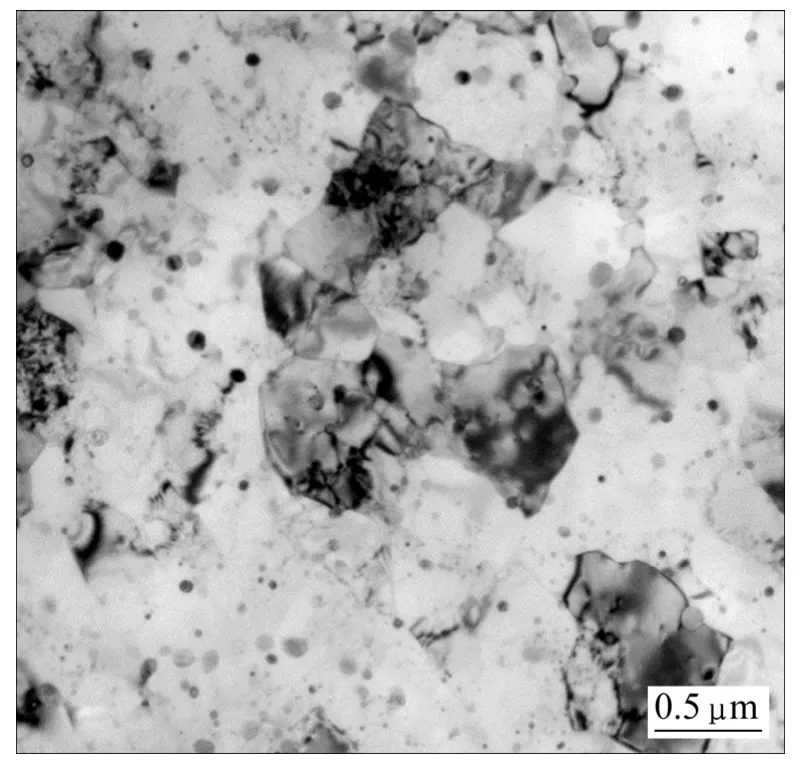

图5所示为试样经100 ℃加工62道次后的TEM像。与60 ℃加工态相比晶粒明显粗化,约0.5 μm;再析出第二相进一步粗化、量化。这些组织特征导致硬度出现迅速降低,接近未变形时效态见硬度测试结果。

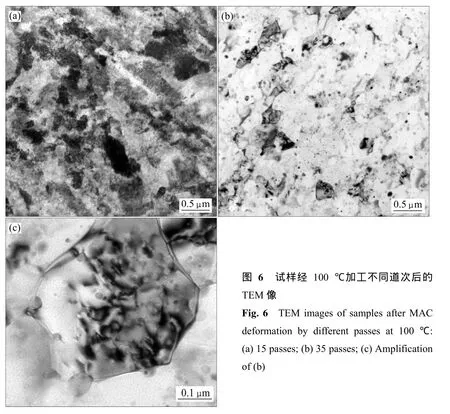

为了了解粗晶形成过程,分别观察了100 ℃加工15道次和35道次的组织,如图6所示。分别在100 ℃和室温下加工 15道次所获得组织都表现出不均匀性(见图1(b)和图6(a))。分别在100 ℃和60 ℃下加工35道次的组织(见图3(b)和图6(b))都具有相似演变,即带状亚晶等轴化,组织分布均匀化。然而,在100 ℃加工过程中形成的细小亚晶不稳定,出现合并长大倾向(如图6(c)所示),因此,相对60 ℃加工态,100 ℃加工相同道次形成的亚晶粗化。

图5 100 ℃加工62道次后的TEM像Fig.5 TEM images of samples after MAC deformation by 60 passes at 100 ℃

3 讨论

在一定的变形速率下,通过控制MAC加工温度和变形道次来获得理想组织状态(等轴状、均匀分布的细小亚晶,并且具有一定大角度晶界百分比)是本研究的重点。下面结合 MAC变形方式的特征、SPD晶粒细化的机理和不同加工状态试样的组织分析MAC加工主要解决的问题,进而确定最佳加工参数。

经形变的材料在任何温度下都有自发回复到稳定状态的倾向,只是过程的速率不同而已。表1表明了加工温度提高到60 ℃以上能显著提高材料回复速率,从而获得更大的累积应变量。回复能力的提高有两方面的作用:其一是由于铝的层错能比较高,位错易通过交滑移和攀移进行对消和重新排列,而外加应力的驱动和热激活加快了这一过程的进行[11];如图4和6所示,在60 ℃以上加工时,由于变形能和温度的驱动,在高密度位错和晶界处析出颗粒状第二相,能减少母相内的应变能,降低自由能,使材料趋于稳定化[12]。亚晶长大的驱动压力p=αγs/R,其中γs是亚晶界能,R是亚晶的曲率半径,所以亚晶长大的速率是亚晶间取向差的函数[11]。MAC加工获得的细晶组织大部分是小角度界面,因此,在一定温度作用下亚晶能通过位错攀移和交滑移进行合并。经60 和70 ℃加工态试样的亚晶尺寸都比较稳定(60 ℃加工态亚晶尺寸约 100 nm;70 ℃加工态亚晶尺寸约200 nm),说明在温度还比较低的情况下,位错攀移和交滑速率还很慢,位错对消和重排对提高回复能力的影响比较小;而此时第二相的再析出软化对提高60和70 ℃加工过程中的回复能力就起到很大的作用。然而,MAC加工过程中行成的细小亚晶在100 ℃环境下表现出不稳定性,出现合并长大现象(见图6(c)),增加挤压道次有利于高角度晶界的形成[3]。但是70 ℃加工态下道次的提高(比60℃加工态高出15次)是建立在材料回复能力明显增强的前提下,因此,70 ℃加工过程中形成位错更容易通过交滑移和攀移进行对消,反而不利于高角度晶界的形成。如图4(b)和(d)表明,60 ℃加工态比70 ℃加工态具有更高的大角度晶界比例。

综合考虑材料回复能力提高、组织在加工过程中的稳定性以及大角度晶界的控制,MAC加工温度参数基本确定为60 ℃。

观察室温和100 ℃加工15道次后所获得的组织(如图2和图6(a)所示),表明MAC低道次加工所获得的组织很不均匀,主要表现在亚晶尺寸范围分布广,呈带状。这种组织的不均匀性与强变形晶粒细化机理和MAC变形方式特点密切相关。

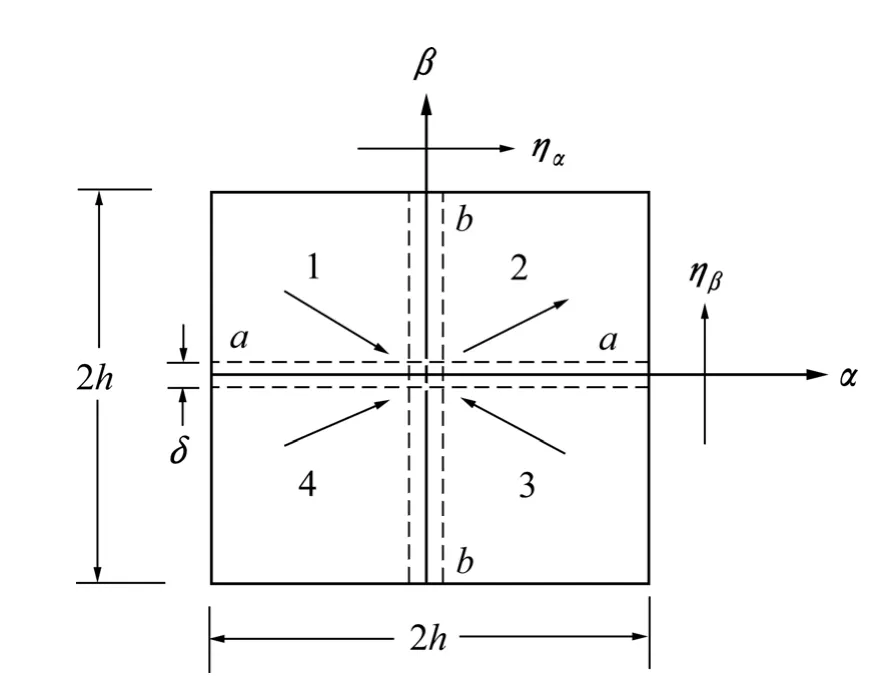

材料加工过程随着应变量的增加可分为两个不同阶段。在低于某一应变值下,进行稳定连续流变(这一临界应变值根据加工状态而定,在 1.0~4.0范围内变化[13]),对应组织结构的演变可用位错反应机制来解释,见文献[14]。在中等应变量时,随着剪切带的形成,局部集中流变取代稳定塑性流变。图7所示为SEGAL建立的微观局部流变模型。剪切带a−a和b−b的形成将材料元分割成4个小单元。滑移系在剪切带内激活,并终止于剪切带与基体边缘。因此,塑性变形主要集中在剪切带内,而其他4个区域则做刚性平动。

图7 局部剪切变形的示意图[13]Fig.7 Schematic diagram of micro-localized flow[13]

LANGDON[3]认为强变形获得的超细晶是不同剪切带交叉相遇后发生反应造成晶粒组织破碎的结果,并定义带宽δ为晶粒细化的极限。HARREN等[15]研究平面应变压缩过程中剪切带的形成,表明剪切带是由许多均匀分布剪切层组成,层的宽度在0.1 μm左右。这些研究结果能很好地解释本实验中的现象:MAC加工 15道次后,形成了许多平行的带状组织,如图1(b),带宽在0.1 μm左右;而60 ℃时加工晶粒细化的极限也为0.1 μm。这对LANGDON[3]定义带宽δ为晶粒细化的极限也做出了有力的证实。

图8 MAC变形平面模式Fig.8 Plane patterns of MAC deformation∶ (a)Original position; (b)Middle position; (c)Final position

试样在加工过程中的变形模式如图8所示。由于摩擦力的作用,试样表面区域成为难变形的刚性区(阴影部分),变形程度明显低于心部。这种变形的不均匀导致组织分布不均匀,如图2(a)和(b)所示。MAC加工15道次后微观组织分布也很不均匀(见图2(c)和图6(a)),这主要与MAC变形方式的不均匀性和非稳定性相关:在初始阶段,刚性区外的试样沿 aa−bb、a′a′−b′b′等滑移线做简单剪切变形,该过程持续的时间很短试样便处于图8(b)位置,此时试样只沿着图中两个剪切带变形;随着变形的继续,刚性区进一步扩大,试样最终处于(c)位置,沿着 AOA′和 BOB′滑移线变形方式为简单剪切,而沿着O′OO′轴则变为纯剪切。HARREN等[15]的研究表明在多晶体材料中,剪切带的形成与晶粒取向之间存在择优性;首先是在某些晶粒内形成,随着应变量的增大才逐渐贯穿整个材料。因此,这种低道次加工组织不均性与剪切带相互作用细化组织机理也存在本质的关系。可以通过提高加工道次来改善这种不均匀分布的组织状态,如 60 ℃加工35道次后的表面和心部组织趋于均匀化(见图3(a)和(b));微观组织(见图4(a)和6(b))表明:带状非均匀组织经MAC加工35道次后基本演变成等轴、均匀分布亚晶组织。

4 结论

1)100 ℃加工过程中形成的细晶组织不稳定,出现亚晶合并长大现象;低道次加工获得的组织分布很不均匀,因此,MAC低温加工过程中主要解决的问题是细晶组织的均匀化和稳定化。

2)MAC低道次加工组织分布不均匀主要与MAC变形方式的不均匀和非稳定性以及强变形组织细化机理(剪切带相互作用)密切相关。

3)Al-4Cu合金经60 ℃MAC加工35道次后的组织最佳:亚晶尺寸约100 nm,呈等轴状均匀分布,相对而言具有更高的大角度晶界分布比例。

[1]WANG Q J, DU Z Z, LUO L, WANG W.Fatigue properties of ultra-fine grain Cu-Cr alloy processed by equal-channel angular pressing[J].Alloys and Compounds, 2012, 526∶ 39−44.

[2]LEE T, KOYAMA M, TSUZAKI K, LEE Y H, LEE C S.Tensile deformation behavior of Fe-Mn-C TWIP steel with ultrafine elongated grain structure[J].Materials Letters, 2012, 75∶169−171.

[3]LANGDON T G.The characteristics of grain refinement in materials processed by severe plastic deformation[J].Rev Adv Mater Sci, 2006, 13∶ 6−14.

[4]CIZEK J, PROCHAZKA I, SMOLA B, STULIKOVA I, KUZEL R, MATEJ Z, CHERKASKA V, ISLAMGALIEV R K,KULYASOVA O.Microstructure and thermal stability of ultra fine grained Mg-based alloys prepared by high-pressure torsion[J].Materials Science and Engineering, 2007, 462∶121−126.

[5]PAUL H, BAUDIN T, KUDLACZ K, MORAWIEC A.Recrystallization in ultra-fine grain structures of AA3104 alloy processed by ECAP and HPT[J].Materials Science Forum, 2012,715/716∶ 346−353.

[6]PADAP A K, CHAUDHARI G P, NATH S K.Ultrafine-grained HSLA steel processed using MAF∶ Dry sliding wear and corrosion behavior[J].Materials Science Forum, 2012, 710∶276−281.

[7]CHERUKURI B, SRINIVASAN R.Properties of AA6061 processed by multi-axial compression/forging (MAC/F)[J].Materials and Manufacturing Processes, 2006, 21(5)∶ 519−525.

[8]VALIVE R Z, LANGDON T G.Principles of equal-channel angular pressing as a processing tool for grain refinement[J].Progress in Materials Science, 2006, 51∶ 881−981.

[9]KUNDU A, KAPOOR R, TEWARI R.Severe plastic deformation of copper using multiple compression in a channel die[J].Scripta Materialia, 2008, 58∶ 235−238.

[10]LIU Zhi-yi, CHEN Xu.The dissolution behavior of phase in Al-Cu binary alloy during equal channel angular pressing and multi-axial compression[J].Materials Science and Engineering A,2010, 527∶ 4300−4305.

[11]余永宁.材料科学基础[M].北京∶ 高等教育出版社, 2006.YU Yong-ning.Fundamental of material science[M].Beijing∶Higher Education Press, 2006.

[12]张孜昭, 许晓嫦, 刘志义.强变形诱导形成的Al-Cu合金过饱和固溶体在继续变形时的再析出[J].中国有色金属学报,2009, 19(11)∶ 1962−1968.ZHANG Zi-zhao, XU Xiao-chang, LIU Zhi-yi.Re-precipitate behavior of supersaturated solid solution of Al-Cu alloy caused by severe plastic deformation during subsequent deformation[J].Transactions of Nonferrous Metals Society of China, 2009,19(11)∶ 1962−1968.

[13]SEGAL V M.Severe plastic deformation∶ simple shear versus pure shear[J].Materials Science and Engineering A, 2002, 338∶331−344.

[14]HANSEN N.Cold deformation microstructures[J].Materials Science and Technology, 1990, 6∶ 1039−1047.

[15]HARREN S V, DEVE H E, ASARO R J.Shear band formation in plane strain compression[J].Acta Metal, 1988, 36(9)∶2435−2480.