纯铝粉末材料单道次等径角挤扭变形的微观组织

李 萍,王晓溪,薛克敏,张 翔,王 雪

(合肥工业大学 材料科学与工程学院,合肥 230009)

近年来,以粉末材料为原料,利用大塑性变形技术(Severe plastic deformation,SPD)制备块体超细晶材料在国内外得到了广泛的关注和研究[1−6]。通过对变形材料施加外力作用,使其发生剧烈的塑性剪切变形,可在不改变试样形状和尺寸的前提下,实现粉体材料的组织致密、晶粒细化和性能提高。得益于SPD方法所提供的强剪切变形和高静水压力,粉末材料一般可在较低的变形温度和较小的挤压载荷下完成变形。因此,该方法从根本上避免了传统粉末冶金工艺由于变形温度较高而造成的材料氧化、晶粒长大、致密程度不高以及强度韧性较差等缺点,从而为有效快速地固结和制备出组织细化且性能优良的块体致密材料提供了一种较为可行的新途径。

等径角挤扭[7](Equal channel angular pressing and torsion,ECAPT)是在等径角挤压(Equal channel angular pressing,ECAP)和挤扭(Twist extrusion,TE)两种工艺基础上发展而成的一种新型复合大塑性变形工艺,由本课题组于2009年首次开发提出。该工艺对传统的ECAP模具进行了改进,在其水平段型腔内加工出一段螺旋状型槽。因此,坯料可以经过一次挤压,同时完成两次剧烈剪切,使得变形材料的应变累积效果和变形均匀性均得到有效改善。

然而,由于 ECAPT工艺起步较晚,且变形过程较为复杂,至今尚未引起足够的重视,其大规模的应用和研究受到了一定限制。本课题组的前期研究大多数集中在数值模拟和基础实验方面[8−10],对于粉末材料在变形过程中的微观结构特征和晶粒细化机制仍缺乏全面、系统和正确的认识。为此,本文作者在自行设计的 ECAPT模具上,对纯铝粉末材料进行了 200℃条件下的单道次 ECAPT变形实验,并结合 EBSD和 TEM 等相关测试结果,深入分析试样变形组织微观结构的变化规律,初步探讨材料在单道次 ECAPT变形过程中的晶粒细化机制,以期为后续的多道次变形实验提供理论基础和现实依据。

1 实验

1.1 实验材料

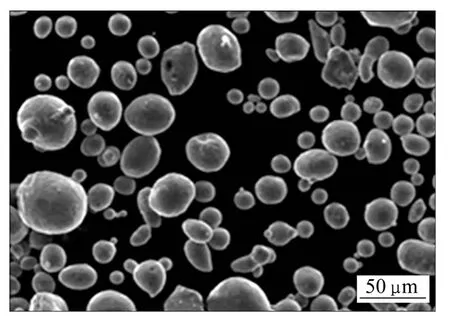

实验以工业纯铝粉末为原料,其主要成分(质量分数)为:Fe(<0.6%),Cu(<0.05%),Si(<0.3%),其余为Al。图1所示为纯铝粉末颗粒的SEM像。由图1可以看出,纯铝粉末颗粒多呈近圆球形,表面光滑,尺寸大小不一,但整体分布较为均匀,未出现明显的颗粒团聚现象。采用Mastersizer 2000型激光粒度分析仪对纯铝粉末进行粒度测定,测算出其初始颗粒的平均尺寸为40.6 μm。

图1 纯铝粉末颗粒的SEM像Fig.1 SEM image of pure Al particles

1.2 实验方法

为提高粉末材料的塑性变形能力,同时避免材料在 ECAPT变形过程中被污染,选用致密纯铝作为包套材料,并配以相应尺寸的包套塞子,如图2所示。

实验前将松散的纯铝粉末颗粒装入包套内,并使其具有一定的初始紧实度(约为75%)。实验用ECAPT模具主要参数如下:内角φ=90°,外角 φ=37°,螺旋通道长度L=15 mm,横截面旋转角α=90°,通道截面尺寸10 mm×10 mm。采用温压成形工艺以提高纯铝粉末的可加工性,变形温度为200 ℃,挤压道次为1,挤压速度约为1 mm/s。ECAPT变形初始时刻,试样在模具中的位置如图2所示。为减小变形过程中试样与模壁之间的摩擦,采用MoS2作为全程润滑剂。

图2 粉末材料ECAPT变形示意图Fig.2 Schematic diagram of ECAPT powder

实验结束后,线切割去除试样外部包套材料。从变形材料中心部位切取材料,制备成各种规格的检测分析样品。采用4XB−TV型光学显微镜、JSM−7001F型热场发射扫描电镜和 JEM−2100F型场发射透射电镜分别对变形材料的晶粒形貌和微观结构进行观察,使用SEM−EBSD系统中的EDAX−OIM软件包对变形组织的晶体学数据进行一系列定量分析。

2 结果与分析

2.1 ECAPT变形过程分析

200 ℃条件下,纯铝粉末−包套顺利完成单道次ECAPT变形。变形后的试样表面完好,未观察到裂纹等缺陷的出现。

图3所示为ECAPT变形前后试样的宏观实物对比照片。由图3可以看出,ECAPT变形时,试样在模具转角和螺旋通道两处(如图中箭头所示)发生了剧烈的剪切变形。由于模具内部型腔的约束限制以及通道内壁的摩擦效应,试样的外形在变形后发生了改变,表面出现了许多流线状的“挤痕”。此外,受材料上下端面金属流动速度差异的影响,变形后的试样头尾端部均产生了近似于平行的斜面。与此同时,包套中的纯铝粉末颗粒在剪切力作用下累积了大量的塑性应变,组织得到了有效的固结和细化。

图3 ECAPT变形前后试样宏观实物图Fig.3 Macrographs of billets before and after ECAPT

为了更加清楚地研究 ECAPT变形过程中变形组织的演变情况,选取如图3所示的3个不同的变形区域(区域①为压制阶段,区域②为ECAP变形阶段,区域③为ECAPT变形阶段)进行跟踪观察。图4所示为单道次ECAPT变形后试样不同部位的光学显微组织。由图4可以明显看出,变形材料的内部组织直接取决于其变形特征,ECAPT工艺极大地促进了粉末材料的致密和细化过程。

区域①的材料处于粉末压制变形阶段。在挤压冲头的外力作用下,变形材料内部类似于复压状态,产生了较高的静水压力。纯铝粉末颗粒发生了相对滑动和位置重排,大多数颗粒之间相互接触。但由于塑性变形量较小,材料内部仍然含有大量的微孔隙。基体组织变化不大,晶粒近似呈等轴状,大小和分布都不均匀。

区域②的材料通过了模具转角,完成了ECAP变形。在剧烈的剪切作用力下,变形材料内部形成了大量的剪切变形带,晶粒细化明显,多呈条带状分布。此外,由于螺旋通道的反向背压作用,加之200 ℃有利的变形条件,粉末颗粒之间充分接触,基体材料在不断被细化的同时致密效果明显,残余孔隙的大小和数目大大减少。

区域③的材料经历了螺旋通道的二次剪切作用,变形程度最为剧烈。在旋转和剪切的双重作用下,晶粒形状更加狭长,尺寸进一步减小。同时,由于变形材料内部累积了较大的塑性变形能,粉末颗粒内部、粉末颗粒与颗粒之间均得到了有效固结。单道次ECAPT变形结束后,光学显微镜下已很难观察到孔隙的存在。

对比图4(b)和(c)可以发现,ECAPT工艺在提高粉末材料的组织致密效果和晶粒细化程度方面较 ECAP工艺有着明显的优势。

从上述的分析可以看出,ECAPT工艺下粉末材料的致密过程与传统的粉末烧结工艺存在较大差别[11]。粉末烧结致密成形的过程较为缓慢,主要机理为扩散机制,通常需要在较长的时间和较高的温度下(一般高于0.8tm(tm为金属的熔点温度))才能进行,且坯料常含有一定量的残余孔隙,很难达到完全致密。相反地,ECAPT大塑性变形时,强大的剪切力作用和有利的压应力状态使得原始粉末颗粒的形状和大小发生了改变,通过颗粒的不断破碎、细化和旋转,颗粒与颗粒之间在充分接触的同时得到了有效固结。因此,只需较低的变形温度和较短的变形时间,粉末颗粒之间便可以形成良好的固结。

图4 不同变形区域的光学显微组织Fig.4 Optical microstructures of cross-section of deformed billet under different deformation stages

2.2 EBSD晶粒尺寸及取向分析

为了进一步定量地观察和获取有关变形组织晶粒形貌、晶粒尺寸及晶粒取向分布的信息,对 1道次ECAPT变形组织进行了EBSD测试分析。

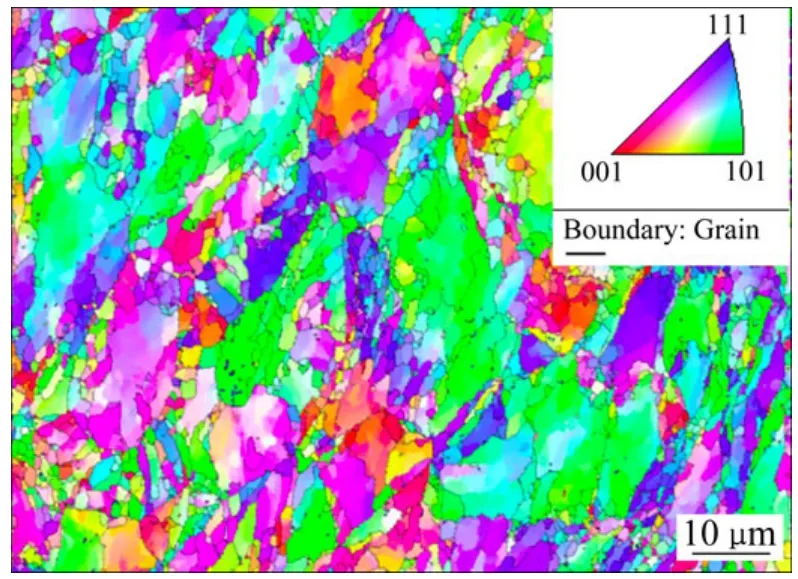

图5所示为1道次ECAPT试样组织的EBSD取向成像图。图中不同的衬度代表着不同的晶粒取向分布,其中晶粒间位向差为大角度晶界的结构(>15°)以粗黑线进行了标示。

图5 变形组织的EBSD取向成像图Fig.5 EBSD orientation maps of ECAPT sample after single pass

从图5中可以看出,1道次ECAPT变形后,晶粒尺寸和分布很不均匀。变形组织为典型的混晶组织,主要由粗大的条带状晶粒和细小的等轴状晶粒组成,沿剪切方向具有明显的择优取向。晶界呈极不规则的弯曲状,原始晶界附近出现了许多被大角度晶界所包围的细小晶粒,但在一些粗大晶粒的内部仍可观察到较多的小角度晶界,它们将粗晶粒分割成许多个细小的亚晶粒。

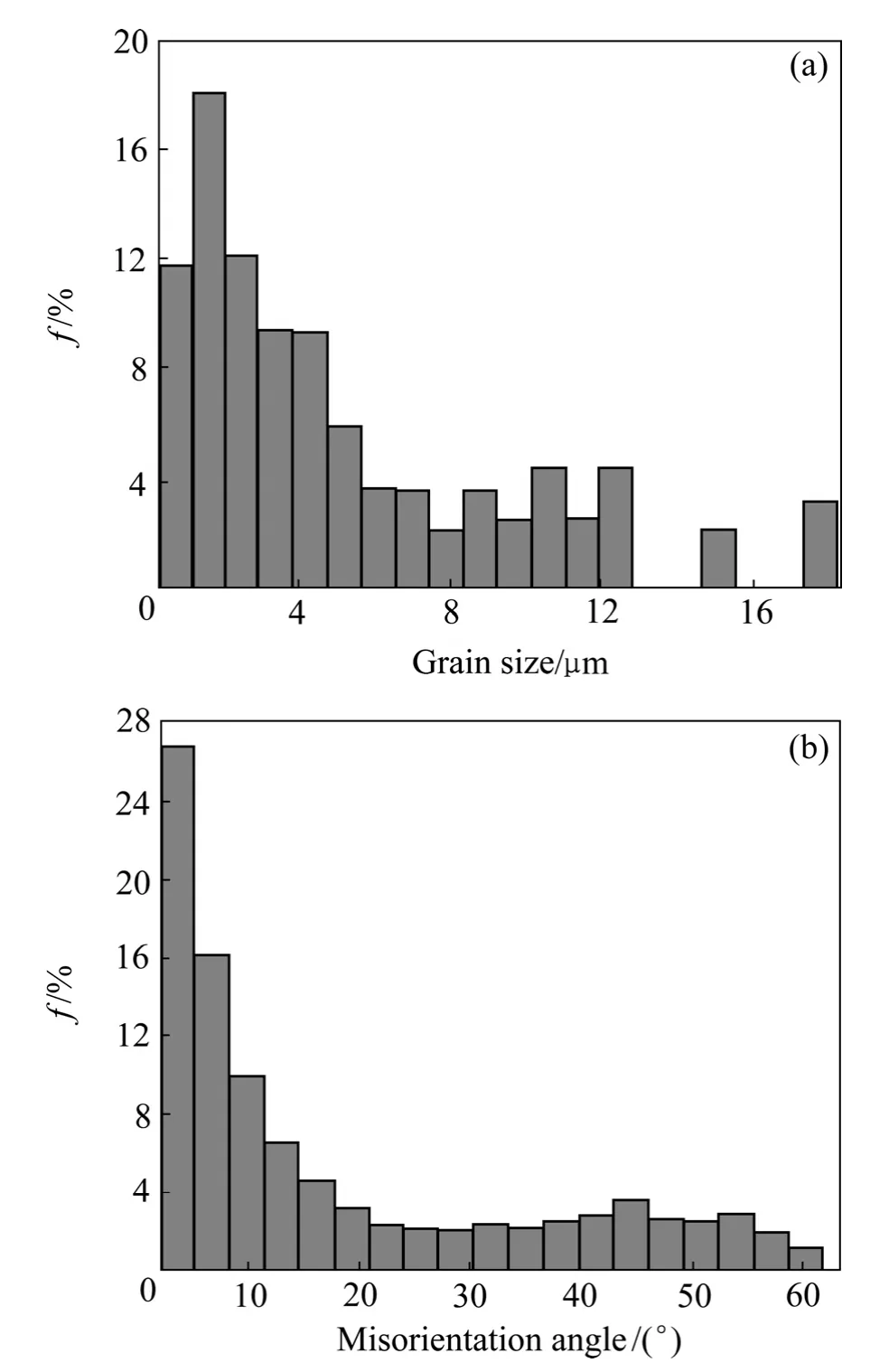

图6所示为变形组织的晶粒尺寸和晶界取向差柱状分布图。由图6可以看出,经1道次ECAPT变形后,虽然材料内部还存在一些粗大晶粒(f<20%(f为晶粒尺寸和晶界取向差出现的概率),d为10~18 μm),但整体细化效果十分显著,平均晶粒尺寸约为5.20 μm。其中,晶界在5°~15°附近的分布出现峰值,表明 ECAPT变形过程中新产生的晶界首先以亚晶界或取向差很小的小角度晶界出现,这与晶粒内部的微观结构密切相关。

图6 变形组织的晶粒尺寸和晶界取向差分布图Fig.6 Grain size distribution (a)and histograms of misorientation angles (b)of ECAPT sample after single pass

进一步观察图6(b)可以发现,此时材料内部已开始出现一些具有大角度晶界结构的晶粒,但总体来说,亚晶界和小角度晶界所占比例依然较高。

图7所示为1道次ECAPT变形后组织在{111}面上的极图。需要说明的是,由于EBSD测试样品取自试样横截面,且观测部位为中心圆柱状粉体区域,很难辨别其在宏观坐标系内的方向。因此,此处{111}极图上并未标明法向(ND)和横向(TD)。从图7可以看出,1道次ECAPT变形后,晶粒在外力作用下表现出了较为规则的聚集状态。组织内部沿剪切方向形成了明显的择优取向,基本呈均匀、对称的排列分布,其中主要以A-type({111}〈112〉)和两种剪切织构为主[12−14]。

2.3 TEM微观结构分析

图8所示为纯铝粉末材料在1道次ECAPT变形过程中几种典型的TEM像。

由图8可以看出,由于ECAPT剧烈的塑性变形,材料内部产生了大量近似平行的剪切变形带,晶粒被剪切拉长形成细长的条带状(图8(a)),内部开始出现一些破碎的亚晶,但这些亚晶界之间的取向差相对较小。仔细观察还可以发现,变形晶粒内部位错密度较高,组态分布紊乱。大量的位错堆积、缠结在一起,形成了由位错界面构成的亚结构即位错胞(图8(b)),从而导致晶界面积大大增加。在某些局部区域,位错重新排列形成了具有小角度结构的锯齿状亚晶界(图8(c))。此时,变形组织主要以胞状组织和亚晶结构为主,具有明显的方向性。

图7 1道次ECAPT变形后组织在{111}面上极图Fig.7 {111} pole figure of ECAPT sample after single pass

此外,强烈的剪切变形使得组织内部能量急剧升高;加之200 ℃的温度条件十分有利,使得位错的运动速率和和范围进一步增大,从而极大地促进了动态回复和动态再结晶的发生。由于组织中的位错出现了不均匀分布,在某些晶粒内部率先出现了位错的“多边形化”效应,部分亚晶不断地通过破碎、细化和旋转,优先演变成为了具有大角度结构的等轴细小晶粒(图8(d))。其中,最小晶粒尺寸可达0.5 μm左右。

仔细观察还可以发现,晶界处出现了明暗相间且平行于晶界边缘的等厚条纹(图8(d)),这是由于晶界上厚度的变化是连续的,因而,衍射强度将随不同位置的晶体厚度而异。

综上所述,200 ℃下纯铝粉末材料单道次ECAPT变形的晶粒细化机制可从如下 3个方面来进行解释[15−16]:首先,ECAPT变形所提供的大剪切变形和高静水压力使得粉体材料得到了迅速而有效的固结;其次,通过机械剪切在材料内部形成了大量的剪切变形带,造成了晶粒的不断破碎和细化,产生了许多具有小角度晶界结构的亚结构;最后,有利的变形温度和较高的变形储存能使得变形材料出现了动态回复和动态再结晶,部分亚晶优先演变成为了具有大角度晶界结构的等轴超细晶粒。

3 结论

1)ECAPT工艺对于粉末材料具有强烈的致密和细化效果。经1道次ECAPT变形,材料基本达到完全致密,晶粒细化效果明显,平均晶粒尺寸约为 5.2 μm。

2)1道次ECAPT变形后,材料内部晶粒尺寸分布很不均匀,位错密度较高且组态紊乱,亚晶界和小角度晶界所占比例较高。变形组织内部形成了明显的择优取向,沿剪切方向呈现出较为均匀的对称分布,以A-type({111}〈112〉)和两种剪切织构为主。

3)200 ℃条件下,纯铝粉末材料单道次 ECAPT变形过程中,晶粒的显著细化主要得益于材料组织所承受的剧烈剪切变形和内部所累积的大量有效应变。

[1]NAGASEKHAR A V, TICKHON Y, RAMAKANTH K S.Mechanics of single pass equal channel angular extrusion of powder in tubes[J].Applied Physics A, 2006, 85(2)∶ 185−194.

[2]KARAMAN I, HAOUAOUI M, MAIER H J.Nanoparticle consolidation using equal channel angular extrusion at room temperature[J].J Mater Sci, 2007, 42(5)∶ 1561−1576.

[3]XIA K, WU X, HONMA T, RINGER S P.Ultrafine pure aluminium through back pressure equal channel angular consolidation (BP-ECAC)of particles[J].J Mater Sci, 2007,42(5)∶ 1551−1560.

[4]PAYDAR M H, REIHANIAN M, BAGHERPOUR E,SHARIFZADEH M, ZARINEJAD M, DEAN T A.Equal channel angular pressing— forward extrusion (ECAP−FE)consolidation of Al particles[J].Materials & Design, 2009, 30(3)∶429−432.

[5]李 萍, 薛克敏, 周明智.铝粉烧结材料等通道转角挤压组织性能演变[J].材料研究学报, 2006, 23(6)∶ 577−581.LI Ping, XUE Ke-min, ZHOU Ming-zhi.Microstructure and properties evolution and mechanism analysis of sintered powder aluminum powder during equal channel angular pressing[J].Chinese Journal of Materials Research, 2009, 23(6)∶ 577−581.

[6]ELKHODARY K I, SALEM H G, ZIKRY M A.Equal channel angular pressing of canned 2124-Al compacts∶ Processing,experiments, and modeling[J].Metallurgical and Materials Transactions A, 2008, 39(9)∶ 2184−2192.

[7]WANG Xiao-xi, XUE Ke-min, LI Ping, WU Zhan-li, LI Qi.Equal channel angular pressing and torsion of pure Al powder in tubes[J].Advanced Materials Research, 2010, 97/101∶1109−1115.

[8] 王晓溪, 薛克敏, 李 萍, 王 成, 张 翔.螺旋通道长度对纯铝粉末多孔材料等径角挤扭变形的影响[J].塑性工程学报,2010, 17(6)∶ 97−102.WANG Xiao-xi, XUE Ke-min, LI Ping, WANG Cheng, ZHANG Xiang.Effect of length of twist channel on porosities of pure aluminum powder during equal channel angular pressing and torsion[J].Journal of Plasticity Engineering, 2010, 17(6)∶97−102.

[9] 王晓溪, 薛克敏, 李 萍, 张 翔, 王 成.含有残余试样的等径角挤扭变形工艺研究[J].中国机械工程, 2011, 22(8)∶976−979.WANG Xiao-xi, XUE Ke-min, LI Ping, ZHANG Xiang, WANG Cheng.Deformation behavior of equal channel angular pressing and torsion with retained samples[J].China Mechanical Engineering, 2011, 22(8)∶ 976−979.

[10]薛克敏, 吴战立, 李 萍, 王晓溪, 贾建磊.纯铝等径角挤扭新工艺数值模拟及实验研究[J].中国机械工程, 2010, 21(12)∶1485−1489.XUE Ke-min, WU Zhan-li, LI Ping, WANG Xiao-xi, JIA Jian-lei.Simulation and experimental research on a new technique named equal channel angular pressing and torsion[J].China Mechanical Engineering, 2010, 21(12)∶ 1485−1489.

[11]KUBOTA M, WU X, XU W, XIA K.Mechanical properties of bulk aluminum consolidated from mechanically milled particles by back pressure equal channel angular pressing[J].Materials Science and Engineering A, 2010, 527(24/25)∶ 6533−6536.

[12]TERHUNE S D, SWISHER D L, OH-ISHI K, HORITA Z,LANGDON T G, MCNELLEY T R.An investigation of microstructure and grain-boundary evolution during ECA pressing of pure aluminum[J].Metallurgical and Materials Transactions A, 2002, 33(7)∶ 2173−2184.

[13]KAWASAKI M, HORITA Z, LANGDON T G.Microstructural evolution in high purity aluminum processed by ECAP[J].Materials Science and Engineering A, 2009, 524(1/2)∶ 143−150.

[14]SUWAS S, MASSION R A, TÓTH L S, FUNDENBERGER J J,BEAUSIR B.Evolution of texture during equal channel angular extrusion of commercially pure aluminum∶ Experiments and simulations[J].Materials Science and Engineering A, 2009,520(1/2)∶ 134−146.

[15]IWAHASHI Y, HORITA Z, NEMOTO M, LANGDON T G.An investigation of microstructural evolution during equal-channel angular pressing[J].Acta Mater, 1997, 45∶ 4733−4741.

[16]XU C, FURUKAWA M, HORITA Z, LANGDON T G.Principles of grain refinement in processing by ECAP[J].Ultrafine Grained Materials IV, 2006∶ 11−16.