Ti-6Al-4V钛合金陶瓷湿喷丸表面强化微观组织与疲劳性能

陈国清,田唐永,张新华,李志强,周文龙

(1.大连理工大学 材料科学与工程学院,大连 116085;2.北京航空制造工程研究所,北京 100024)

Ti-6Al-4V合金是一种 α+β双相钛合金,约占目前所用钛合金产品的60%,广泛应用于航空航天领域。由于Ti-6Al-4V合金硬度低、耐磨性差、抗疲劳性能低,因此,采用喷丸强化已成为Ti-6Al-4V合金结构件重要的表面处理方法。喷丸强化可以改变材料表面的应力状态,提高材料的疲劳强度和抗应力腐蚀能力及微动疲劳抗力,已在很多金属如钢铁、镁合金、不锈钢等材料中广泛采用[1−4]。目前,对钛合金的喷丸强化已有较多研究,高玉魁[5]研究了玻璃丸介质下的干喷丸对TC4合金组织结构的影响;温爱玲等[6]采用延长喷丸时间的高能喷丸法使TC4合金表面纳米化来提高其疲劳强度;FENG等[7]研究了铸钢丸介质下的干喷丸对TC4-DT钛合金残余应力场及表面粗糙度的影响;JIANG等[8]研究了铸钢丸介质下的喷丸及二次喷丸方法对Ti-6Al-4V合金四点弯曲疲劳性能的影响;王欣等[9]采用新型陶瓷弹丸介质的干喷丸,在钛合金Ti60表面获得了较小的表面粗糙度和较好的残余应力场,使其疲劳寿命提高了4倍。上述研究均采用的是不同喷丸介质下的干喷丸表面处理,干喷丸是弹丸和试件的直接接触,对材料表面损伤较大,很大程度上增加了表面粗糙度,限制了材料性能的进一步提高。此外,干喷丸会产生粉尘污染,工作环境差。

湿喷丸表面强化是近年来发展起来的一种新型喷丸技术,与干喷丸相比,湿喷丸将喷丸介质置于液体中,使零件表面形成一层液膜,起到减少摩擦和表面冷却的效果,对材料表面起到很好的保护作用;弹丸可以随液体回收,避免粉尘污染,还能提高弹丸和喷嘴的耐用性。陶瓷丸[10]强度高、韧性好、硬度大、破碎率低,且光整、清洁,生产率高,被公认为是节能环保的喷丸介质。目前,Ti-6Al-4V合金的陶瓷湿喷丸强化工艺尚未见报道。本文作者对比分析陶瓷湿喷丸前后Ti-6Al-4V合金表面微观组织及性能变化。

1 实验

实验所用喷丸设备为JY−120WB液体喷丸机,磨液为陶瓷丸和水,陶瓷丸型号B40,规格250~425 μm,其物理性能见表1。喷丸强度0.15 mmN,喷丸时间21 s,覆盖率 100%。实验所需材料为板状退火轧制态Ti-6Al-4V 合金,其 σb=1 043 MPa,σ0.2=1 036 MPa,试样尺寸为30 mm×30 mm×3 mm。表面形貌及微观组织分别通过 OM、SEM、TEM 进行观察。采用PHILIPS CM200透射电子显微镜观察微观组织,加速电压200 kV。TEM 样品制备如下:线切割成 0.5 mm薄片,用砂纸磨到50 μm,用5%高氯酸+95%酒精电解液双喷电解抛光,电解电压 75V,最后用 LGB−1型离子减薄机减薄,制得TEM样品。

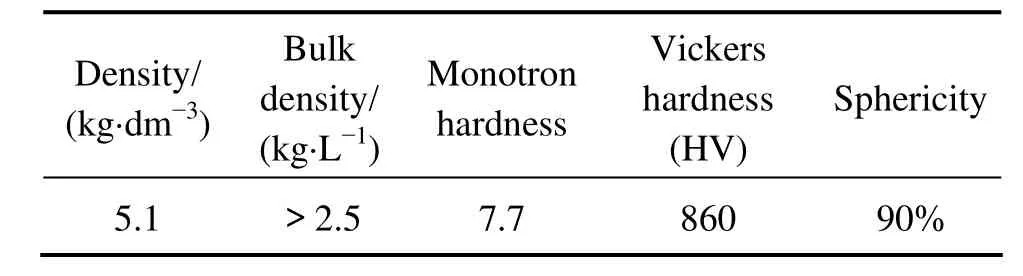

表1 陶瓷丸物理性质Table 1 Physical properties of ceramic pills

采用DHV−1000型数显显微维氏硬度测量硬度,测量载荷500 g,保荷时间15 s。

表面粗糙度采用 ZYGO 表面轮廓仪(Newview5022型)测量,在每个试样中心局部区域测3个点,然后取平均值,测量参数为:物镜 10倍,room=1.0,扫描长度 2 μm,像素 640×480,30 Hz。残余应力在X−350A X射线应力测试仪上测量,测试点位置在试块中心点,采用电解抛光逐层剥除法测定残余应力沿板厚方向的分布曲线,并对试验测定值进行必要的修正及非线性拟合,测量方法为:侧倾固定Ψ法,Ψ角选0°、45°,Cu Kα辐射,衍射晶面(213),2θ扫描范围 136°~146°,管电压 22 kV,管电流 6 mA。

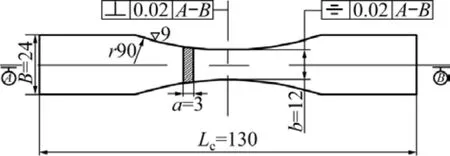

疲劳性能测试在 SDS−100电液伺服疲劳试验机上进行,条件应力循环次数 2×106,应力比 0.1,频率20 Hz,正弦波。疲劳试样尺寸如图1所示。

图1 Ti-6Al-4V合金疲劳试试样形状与尺寸Fig.1 Shape and size of Ti-6Al-4V sample used in fatigue test (unit: mm)

2 结果与讨论

2.1 湿喷丸对Ti-6Al-4V合金微观组织的影响

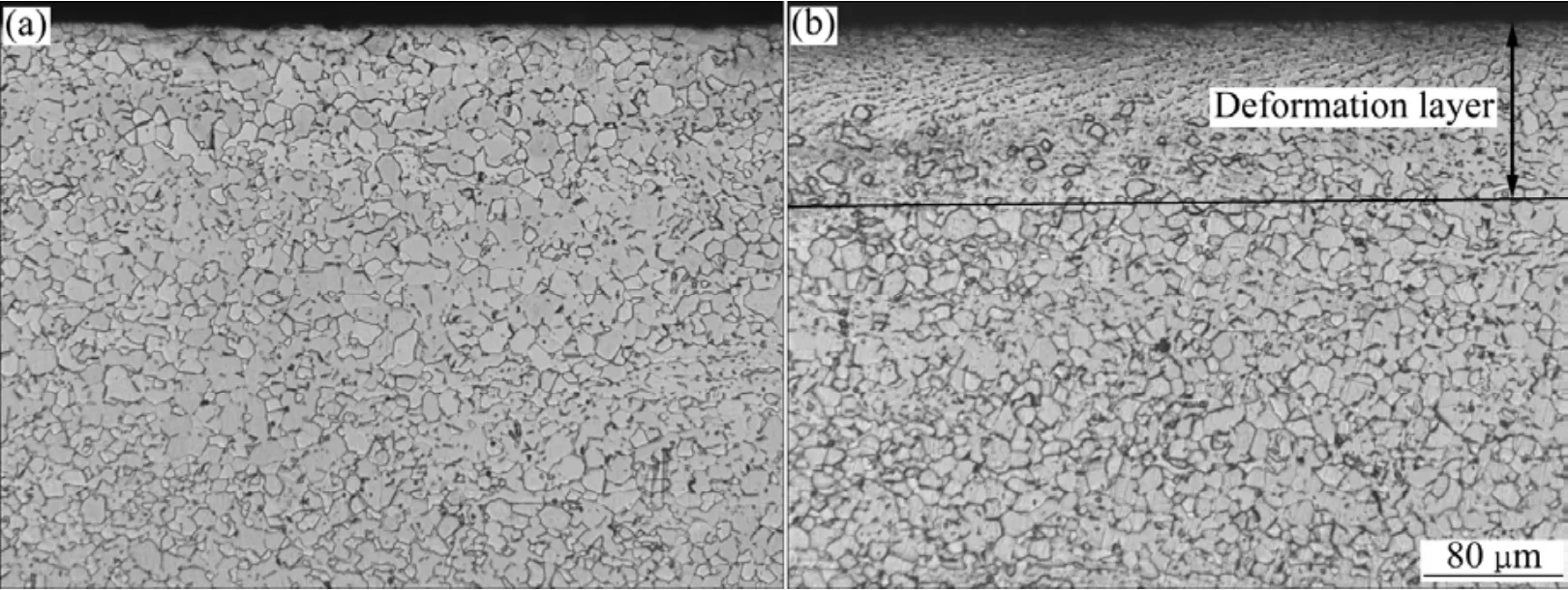

图2所示为湿喷丸前后的金相组织。由图2可见,喷丸前平均晶粒尺寸在10 μm左右,α与β相成等轴状均匀分布,β相晶界清晰(见图2(a)),而喷丸后表层晶粒相对基体发生了压缩变形而变长,呈现一定的择优取向,且晶界模糊不清,喷丸影响层在100~150 μm之间(见图2(b)),这是由于表层组织在高速陶瓷丸粒反复撞击下,产生剧烈的循环塑性变形;距表层越远,受喷丸影响越小,晶粒变形也越小。

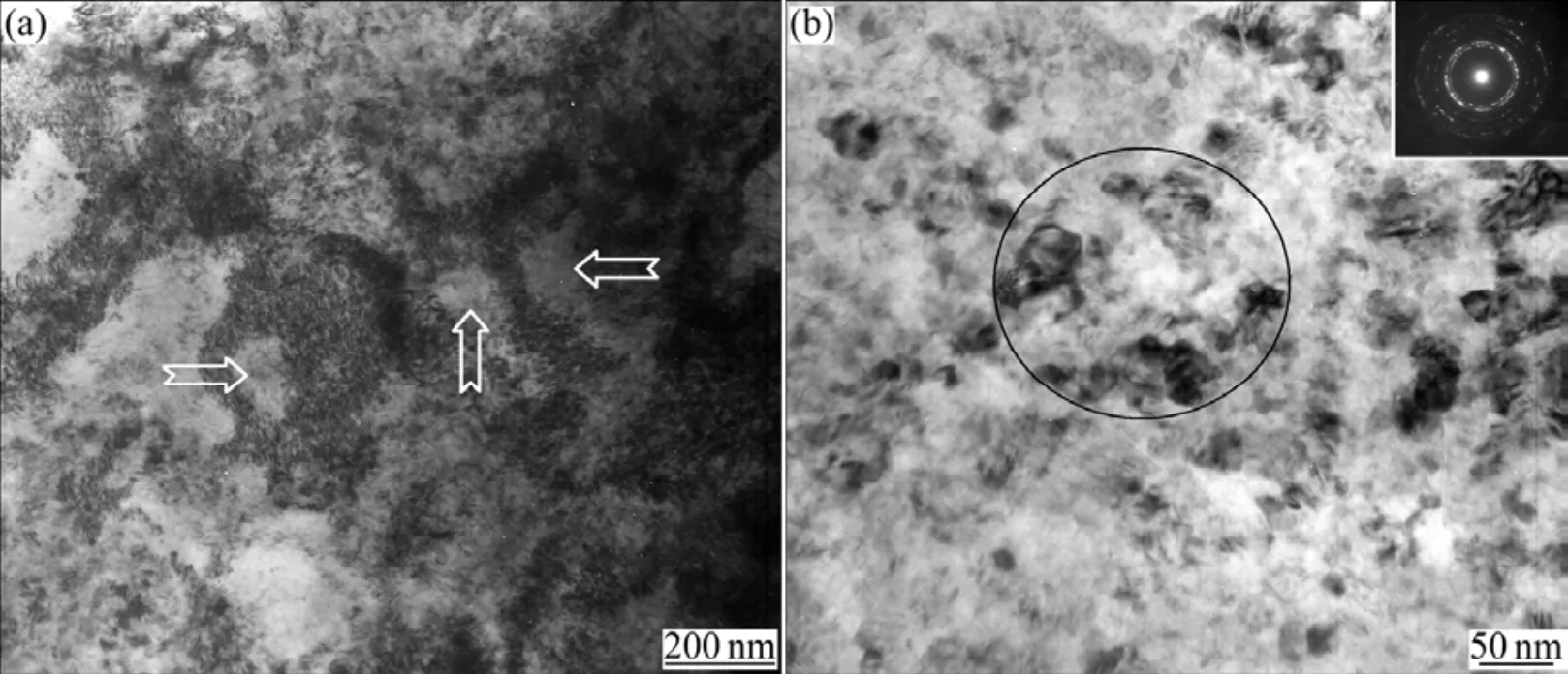

图3所示为喷丸后表层深度在25 μm左右的TEM像。由图3可见,经湿喷丸后,材料表面产生剧烈塑性变形,晶粒内部产生大量位错,随着喷丸的进行,位错开始滑移,形成位错墙,发生位错缠结,并形成很多不规则的位错胞(见图3(a)箭头所示)。图3(b)中所选区域电子衍射斑点变成环状,表明所选区域内有多个晶粒和亚晶粒共存,晶粒尺寸相对喷丸前显著细化,且晶粒为等轴状,各个晶粒之间具有随机的大角度晶体学取向差,属于大角度晶界。根据高玉魁[5]、王敏等[11]的研究结果,晶粒细化是由位错运动、孪晶形成及交割共同作用的结果,当位错增加、运动并塞积到一定程度后,产生的内应力达到机械孪生变形的临界分切应力时,便会产生单系孪晶,随着应变量的增加便会产生多系孪晶,孪晶之间相互交割使晶粒细化。陶瓷湿喷丸使材料表面晶粒得到细化,这对提高材料的耐磨性和疲劳强度非常有利。

图2 喷丸前后的金相组织Fig.2 Metallographic structures of samples before (a)and after (b)shot peening

图3 喷丸后的TEM像Fig.3 TEM images of sample after shot peening: (a)Dislocation cells; (b)Superfine grain

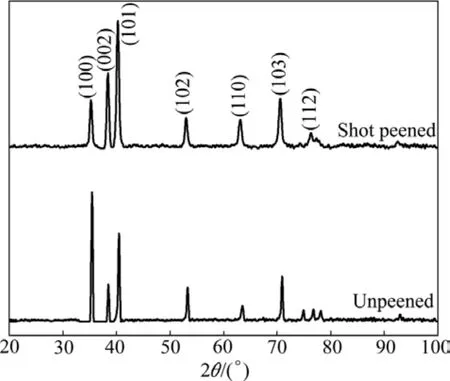

图4所示为喷丸前后的XRD谱。由图4可见,喷丸试样的衍射峰变宽,表明喷丸后晶粒发生了一定的细化,内部位错密度增加,这与 TEM 和金相观察结果相一致;喷丸后衍射峰向左偏移,表明试样内部存在一定的残余压应力。从衍射峰还可以看出,α相的(101)晶面的宽化最为显著。这是因为Ti-6Al-4V合金中的 α相最多,β相相对较少,当变形时 α相的(101)晶面为主要滑移面,相对其他滑移面滑移难度较小,此晶面滑移所造成的晶粒细化效果相对较大,故Bragg衍射峰宽化最为显著。另外,还可以看出喷丸前(100)是主峰,经过喷丸以后(101)成为主峰,表明经过喷丸后基面织构由(100)向(101)转变。

图4 湿喷丸前后XRD谱Fig.4 XRD patterns of samples before and after shot peening

2.2 湿喷丸对显微硬度和表面粗糙度的影响

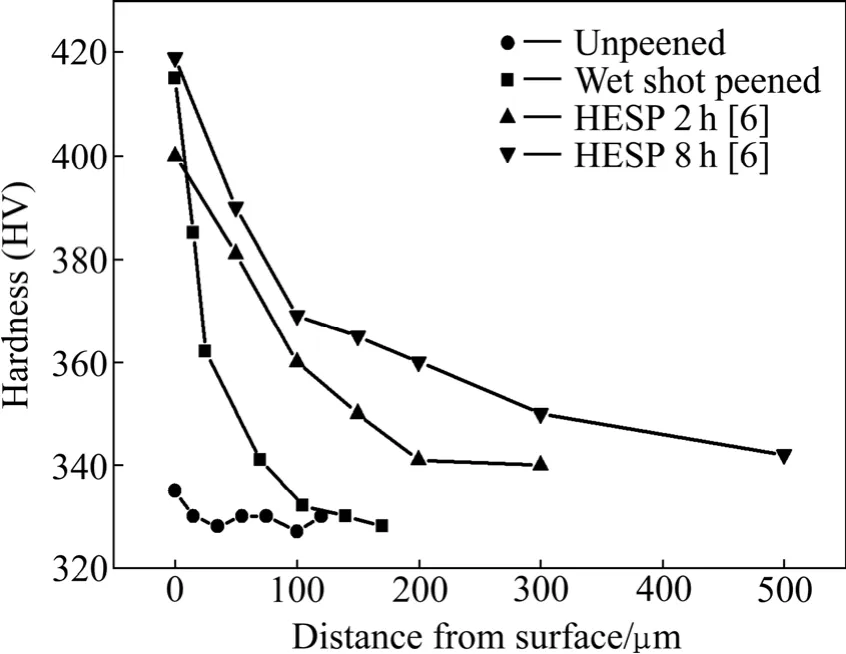

图5所示为湿喷丸后样品硬度沿层深分布。由图5可见,湿喷丸后材料表面硬度有初始的330HV,提高到416HV,提高了26%,且硬度沿层深逐渐较小,最后到基体硬度,曲线趋于平滑,喷丸的影响层深为100~150 μm,与微观组织观察相一致。喷丸后显微硬度的增加是试样近表层晶粒细化程度和组织的形变强化程度共同作用所致。受陶瓷湿喷丸的影响,晶粒发生了细化,产生细晶强化,使表面硬度提高。距表层越远,受喷丸影响越小,塑性变形量也越小,从而使加工硬化程度减小,硬度也迅速下降到基体硬度。与温爱玲等[6]的研究相比,湿喷丸后样品的表面硬度比高能喷丸2 h后样品的表面硬度高15HV左右,与高能喷丸8 h后样品的表面硬度相当。这说明湿喷丸在细化表层组织、提高材料硬度方面取得了良好效果。由于湿喷丸时间为21 s,相对高能喷丸时间较短,所以影响层深相对也就较小,但在一定程度上,随着湿喷丸时间的增加,材料表层硬度会提高,影响层深也会加大。

图5 湿喷丸后样品硬度沿层深分布Fig.5 Surface microhardness distribution of samples after wet shot peening

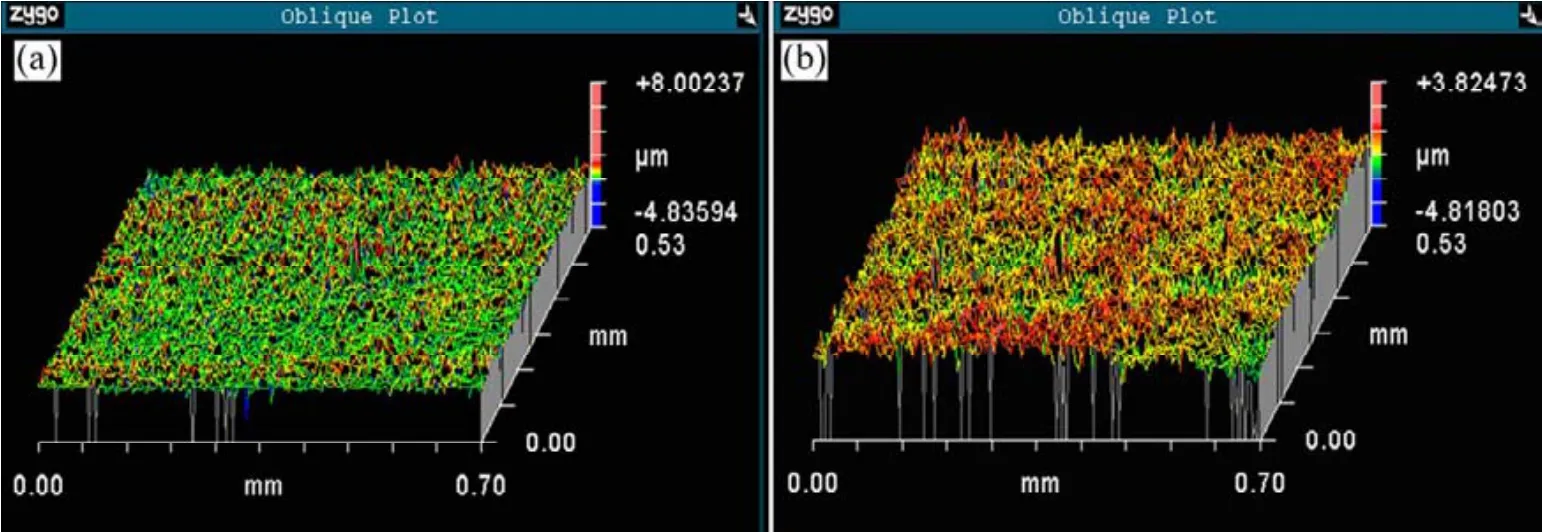

图6 喷丸前后样品的表面粗糙度Fig.6 Surface roughness of samples: (a)Before shot peening; (b)After shot peening

图7 喷丸前后样品表面的SEM像Fig.7 SEM images of surface of samples: (a)Before shot peening; (b)After shot peening

图6所示为喷丸前后表面粗糙度测量结果。由图6可见,原始表面粗糙度为0.35 μm,经喷丸后表面粗糙度为 0.48 μm,提高了 37.1%。与 JIANG 等[8]、TSUJI等[12]采用干喷丸方法得到的表面粗糙度(1.3和1.75 μm)相比,湿喷丸后的表面粗糙度值比干喷丸后的表面粗糙度低一个数量级,采用湿喷丸可以获得更好的表面质量。图7所示为湿喷丸前后的表面 SEM像。结合图6和7可知,喷丸前试件表面相对比较平滑,喷丸后试件表面变得凹凸不平,形成很多凸起和凹坑,使得试件表面粗糙度增加。表面粗糙度增加会使残余压应力区变浅变薄,甚至使试件表面产生残余拉应力,弹丸坑相当于微裂纹一样会引起应力集中,会使疲劳裂纹在表面萌生,不利于喷丸强化件抗疲劳性能的提高,所以喷丸件表面应尽可能减小表面粗糙度以改善喷丸效果[13]。本实验采用陶瓷丸和水混合的湿喷丸,由于有水的润滑和冷却,且陶瓷丸颗粒较小,破碎率低,圆滑度较高,不会对材料的表面造成太大的损伤,对材料的表面有很好的保护作用,所以引起的表面粗糙度增加很小,最大限度地减小了表面粗糙引起的应力集中,对提高材料的疲劳强度更为有利。

2.3 湿喷丸对残余应力和疲劳强度的影响

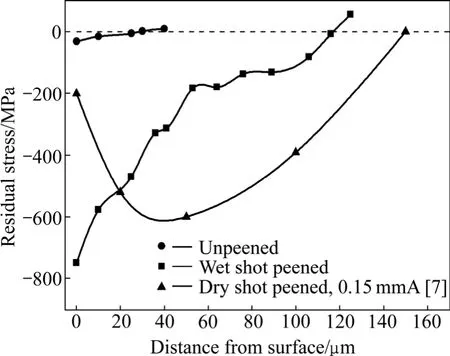

由图8可见,未喷丸试样由于机械加工原因在表面存在较小、较浅的残余应力场,而湿喷丸后试样的残余应力场加大、加深,残余压应力最大值为−749 MPa,且位于最表层,从试样表层到内部逐渐减小到零或出现拉应力为止,残余压应力层深为120 μm左右,这与金相和硬度的测试结果基本一致。表面残余应力的形成是由于试样在喷丸作用下产生剧烈的不均匀弹塑性变形,晶格发生畸变,使位错密度大大增加所致,它是材料的弹性各向异性和塑性各向异性的反映。喷丸后残余压应力分布是由赫兹动压力和表面层的直接塑性延伸综合竞争的结果[14]。由于传统干喷采用铸钢丸[7],其硬度比TC4合金的硬度小,此时赫兹动压力占优势,表层塑性变形小,而次表层又存在高剪应力,塑性变形大,从而在次表层产生最大应力;而本实验湿喷丸所用喷丸介质是陶瓷丸(860HV),相对于Ti-6Al-4V合金(330HV)来说硬度较大,足以在材料表面产生延展塑性变形;与同等速度的铸钢丸相比,陶瓷丸动能小,另外,本实验有水的润滑和缓冲作用,所以在材料最表层产生大量塑性变形,从而使最大残余应力值产生在最表层 。

高玉魁[15−16]的研究表明,喷丸强化使TC21钛合金旋转弯曲疲劳裂纹源由表层迁移到次表层,从而使疲劳极限提高了30%;在Ti-10V-2Fe-3Al 钛合金拉−拉疲劳实验中,裂纹源均萌生于表层,但由喷丸前的多源变为喷丸后的单源,从而使疲劳极限提高了30%,改变了工程应用上不采用喷丸强化改善拉−拉疲劳性能的传统认识。疲劳极限的提高主要归因于表面形成了残余压应力层,降低了外加交变载荷的拉应力水平,即可降低“有效拉应力”从而可提高疲劳裂纹萌生的临界应力水平(即疲劳极限)。由于位错在材料表层晶粒内相对于次表层来说所受阻碍更少,更容易滑移,且材料在加工过程中会在表面产生很多微裂纹(如机械划伤等),所以疲劳裂纹一般在材料表面萌生。陶瓷湿喷丸所形成的最大压应力值在最表层,这相对于干喷丸[7]所形成的最大压应力(如图8所示)在次表层来说,更能降低疲劳中外加交变载荷的拉应力水平,提高表面裂纹萌生临界拉应力值,阻碍疲劳裂纹源在表面萌生,从而在更大程度上把裂纹源驱赶到次表层,提高样品的疲劳寿命。

图8 湿喷丸后样品的残余应力分布Fig.8 Residual stress distribution in wet shot peened sample

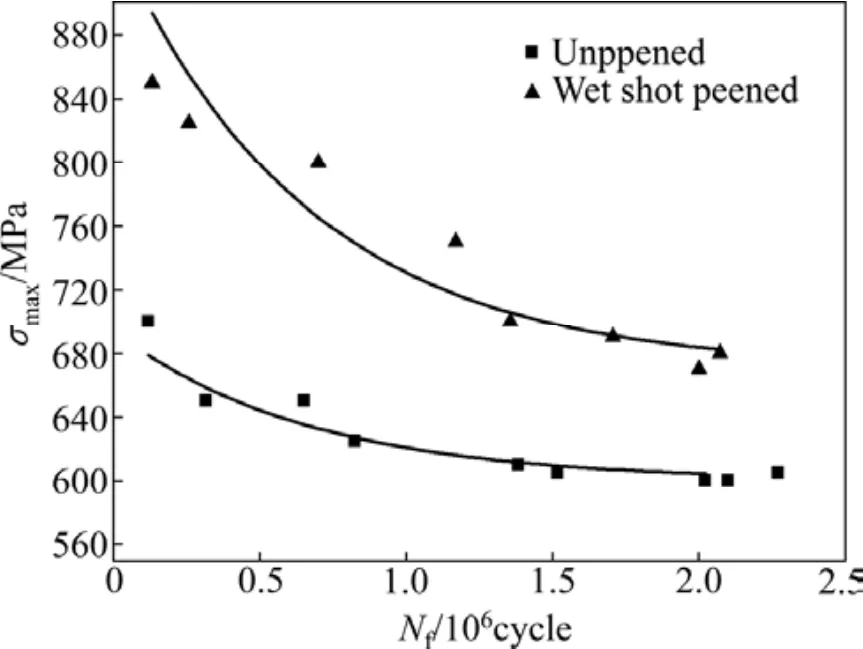

由于疲劳强度受表面硬度、粗糙度和压应力及微观组织等多因素的共同影响,因此残余压应力的形成和硬度的提高以及表面晶粒的细化对提高疲劳强度有很大的积极作用,而粗糙度的增加却会降低疲劳强度。由于湿喷丸所形成的表面粗糙度很小,因此相对于其产生的残余压应力的有利作用来说,其不利影响很小。图9所示为Ti-6Al-4V合金湿喷丸前后的S—N曲线。由图9可见,喷丸后材料的拉−拉疲劳极限由初始的605 MPa提高到680 MPa,提高了12.4%。这表明陶瓷湿喷丸强化工艺对提高Ti-6Al-4V合金疲劳性能有良好的效果。

图9 湿喷丸前后样品的 S—N曲线Fig.9 S—N curves of samples before and after shot peening

3 结论

1)陶瓷湿喷丸使材料表面产生剧烈塑性变形,形成很高的位错密度,使晶粒细化从而提高材料表面的硬度,由原始的表面330HV提高到416HV,提高26%;并在材料表层形成良好的压应力分布,最大压应力在最表层达到−749 MPa,应力层深在120 μm左右。

2)湿喷丸使材料表面粗糙度增加很小,达到0.48 μm,比传统干喷丸产生的表面粗糙度低一个数量级。

3)拉−拉疲劳试验结果表明,陶瓷湿喷丸工艺使样品的疲劳强度由初始的605 MPa提高到680 MPa,提高了12.4%。

[1]高玉魁.喷丸强化对渗氮40Cr和30CrMo钢疲劳性能的影响[J].金属热处理, 2008, 33(8): 156−159.GAO Yu-kui.Effect of shot peening on fatigue performance of nitrided 40Cr and 30CrMo steels [J].Heat Treatment of Metals,2008, 33(8): 156−159.

[2]刘文才, 董 杰, 张 平, 翟春泉, 丁文江.喷丸强化对ZK60镁合金高周疲劳性能的影响[J].中国有色金属学报,2009, 19(10): 1733−1740.LIU Wen-cai, DONG Jie, ZHANG Ping, ZHAI Chun-quan,DING Wen-jiang.Influence of shot peening on high cycle fatigue properties of ZK60 magnesium alloy [J].The Chinese Journal of Nonferrous Metals, 2009, 19(10): 1733−1740.

[3]SANJURJO P, RODRGUEZ C, PARIENTE I F, BELZUNCE F J, CANTELI A F.The influence of shot peening on the fatigue behaviour of duplex stainless steels [J].Procedia Engineering,2010, 2(1): 1539−1546.

[4]LEE W B, CHO K T, KIM K H, MOON K I , LEE Y.The effect of the cementite phase on the surface hardening of carbon steels by shot peening [J].Materials Science and Engineering A, 2010,527(21/22): 5852−5857.

[5]高玉魁.喷丸强化对 TC4钛合金组织结构的影响[J].稀有金属材料与工程, 2010, 39(9): 1536−1539.GAO Yu-kui.Effect of shot peening on organization structure of TC4 titanium alloy [J].Rare Metal Materials and Engineering,2010, 39(9): 1536−1539.

[6]温爱玲, 闫秀侠, 任瑞铭, 王生武.高能喷丸时间对TC4疲劳性能的影响[J].热加工工艺, 2009, 38(14): 127−129.WEN Ai-ling, YAN Xiu-xia, REN Rui-ming, WANG Sheng-wu.Effect of high-energy shot peening time on fatigue performance of TC4 alloy [J].Hot Working Technology, 2009, 38(14):127−129.

[7]FENG B X, MAO X N, YANG G J, YU L L, WU X D.Residual stress field and thermal relaxation behavior of shot-peened TC4-DT titanium alloy [J].Materials Science and Engineering A,2009, 512: 105−108.

[8]JIANG X P, MAN C S, SHEPARD M J, ZHAI T.Effects of shot-peening and re-shot-peening on four-point bend fatigue behavior of Ti-6Al-4V [J].Materials Science and Engineering A,2007, 468/470: 137−143.

[9]王 欣, 蔡建明, 王 强, 宋颖刚, 陆 峰.喷丸表面覆盖率对Ti60高温钛合金疲劳性能的影响[J].中国表面工程, 2011,24(5): 58−63.WANG Xin, CAI Jian-ming, WANG Qiang, SONG Ying-gang,LU Feng.Effect of shot peening surface coverage on the fatigue property in Ti60 high-temperature titanium alloy [J].China Surface Engineering, 2011, 24(5): 58−63.

[10]高玉魁.陶瓷丸在喷丸强化中的发展与应用[J].机械工人(热加工), 2008(1/2): 59−60.GAO Yu-kui.Development and application of the ceramic shot in the shot peening [J].Heat Treatment, 2008(1/2): 59−60.

[11]王 敏, 蔺成效, 马彩霞.Ti-6Al-4V 钛合金表面纳米化机制研究[J].稀有金属, 2011, 35(5): 633−638.WANG Min, LIN Cheng-xiao, MA Cai-xia.Mechanism of surface nanocrystallization of Ti-6Al-4V alloy [J].Chinese Journal of Rare Metals, 2011, 35(5): 633−638.

[12]TSUJI N, TANAKA S, TAKASUGI T.Effects of combined plasma-carburizing and shot-peening on fatigue and wear properties of Ti-6Al-4V alloy [J].Surface and Coatings Technology, 2009, 203(10/11): 1400−1405.

[13]闫五柱, 章 刚, 温世峰, 刘 军, 岳珠峰.表面粗糙度对喷丸残余应力场的影响[J].材料科学与工艺, 2010, 18(4):523−527.YAN Wu-zhu, ZHANG Gang, WEN Shi-feng, LIU Jun, YUE Zhu-feng.Effect of surface roughness on evolution of residual stress field induced by shot peening [J].Materials Science and Technology, 2010, 18(4): 523−527.

[14]HELMUT W.Residual stress and stress relaxation [C]// WEISS V.Sagamore Army Materials Research Conference Proceedings.New York: Springer Publishing Company, 1981: 71−97.

[15]高玉魁.喷丸强化对 TC21高强度钛合金疲劳性能的影响[J].金属热处理, 2010, 35(8): 30−32.GAO Yu-kui.Influence of shot peening on fatigue property of TC21 titanium alloy [J].Heat Treatment of Metals, 2010, 35(8):30−32.

[16]高玉魁.喷丸对 Ti-10V-2Fe-3Al 钛合金拉−拉疲劳性能的影响[J].中国有色金属学报, 2004, 14(1): 60−63.GAO Yu-kui.Influence of shot peening on tension-tension fatigue properties in Ti-10V-2Fe-3Al titanium alloy [J].The Chinese Journal of Nonferrous Metals, 2004, 14(1): 60−63.