连铸直接成形矩形断面铜包铝复合材料界面及其在轧制中的变化

吴永福,刘新华,谢建新

(1.北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;2.北京科技大学 新材料技术研究院,北京 100083)

铜包铝复合材料(CCA)以纯铝为芯体,外层包覆纯铜,具有低密度、低成本、易钎焊等特点[1−2]。由于导体在交变电流传输时的“趋肤效应”[3],铜包铝复合材料在高频信号传输和大电流输送方面的应用前景广阔。因此,关于铜包铝制备技术的研究和开发较为活跃,迄今已发展了多种铜包铝圆线制备工艺,包括包覆焊接法[4−5]、轧制压接法[6]、静液挤压法[7−8]等,但这些工艺存在流程较长、成材率较低等问题,且难以制备较大断面尺寸的电力母排等产品。

水平连铸直接复合成形(HCFC)是谢建新等[9]开发的制备铜包铝复合材料的新工艺,具有工艺流程短、所制备的坯料界面可达到冶金结合、可实现大断面复合坯料成形等优点,为制备非圆形的大断面铜包铝复合材料提供了崭新的途径。前期研究制备了直径为30 mm、包覆层厚度为3 mm的铜包铝圆形棒材[10],并对界面组织结构进行了表征[11]。由于采用轧制、拉拔加工方法生产扁平断面汇流排时,矩形断面坯料比圆形断面的坯料更容易加工,因此本文作者研究了矩形断面铜包铝坯料的HCFC工艺。

水平连铸过程中的传热状况是影响铜包铝复合材料的界面结构及性能的重要因素,而矩形断面铜包铝在横断面上不具有中心对称性,连铸时的传热过程更为复杂,因此,有必要研究界面在横断面上的分布特征。界面状况是影响铸坯成形加工性能与产品性能的重要因素,研究复合坯料界面及其在后续轧制加工过程中的变化规律具有重要的理论和实用意义。

本文作者采用拉剪试验评价水平连铸成形的矩形断面铜包铝复合材料的界面结合强度,并通过SEM、EDS、XRD、EPMA等手段对界面的形貌、成分分布和结构进行表征,并研究轧制变形对界面结构的影响。

1 实验

1.1 工艺原理

采用水平连铸直接复合成形工艺,制备矩形断面铜包铝复合材料,其原理如图1所示。复合连铸开始时,铜液充入结晶器中先凝固形成铜管,并通过牵引机构连续引出。铝液通过芯管充入铜管中,并通过结晶器的一次冷却和喷水二次冷却作用,控制铝的凝固过程以及铜铝之间的界面反应,从而连续制备铜包铝复合材料。

1.2 实验方法

本研究采用T2纯铜和L2纯铝为原料。

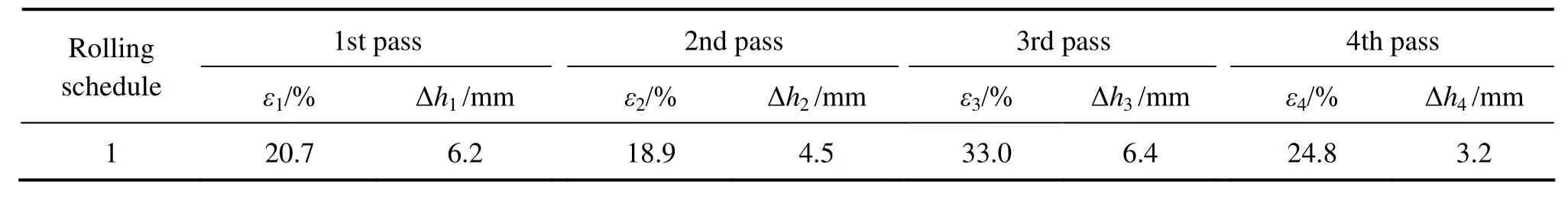

纯铜和纯铝分别采用中频感应炉和电阻炉进行熔化,复合模具采用中频感应线圈进行加热。实验时铜液和铝液温度保持一定,调整一次冷却水流量、二次冷却水流量和二冷位置、拉坯速度等工艺参数,制备矩形断面铜包铝复合材料。铜包铝复合材料的横断面宽度为50 mm、厚度为30 mm,铜包覆层厚度3 mm(标记为50 mm×30 mm×3 mm)。在轧辊直径为400 mm的二辊轧机上对水平连铸铜包铝进行多道次冷轧,轧制速度 8 m/min,轧制过程无润滑,无中间退火。轧制压下制度如表1所列,ε为道次相对压下率,Δh为道次压下量。

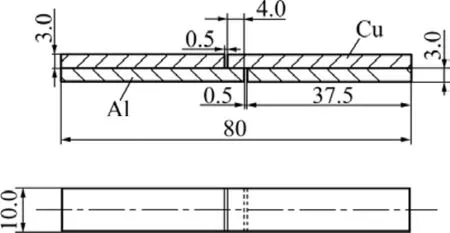

在铜包铝复合铸棒的横断面上不同位置取样,表征界面在不同位置上的结合强度以及结构特征。参考GB/T 6396—1995中规定的层状复合材料层间结合强度拉剪试验方法评价铜包铝复合材料的界面结合强度,拉剪试验的样品尺寸如图2所示。拉剪试验在10 kN万能材料试验机上进行,夹头移动速度为 0.5 mm/min。采用日本理学D/max−RB12 kW旋转阳极X射线衍射仪对拉剪断裂后形成的表面进行 XRD分析以确定界面处的物相。采用ZEISS EVO 18扫描电子显微镜观察界面区的微观形貌,采用 BRUKER QUANTAX EDS分析界面附近的成分。采用 JEOL JXA−8100型电子探针显微分析仪(EPMA)对界面附近的成分分布进行线扫描分析。

图1 水平连铸直接复合成形工艺原理图Fig.1 Schematic diagram of HCFC processing principle for fabricating CCA composite materials with rectangle section: 1—Molten aluminum holding furnace; 2—Liquid aluminum; 3—Thermal couple; 4—Stopper; 5—Liquid copper; 6—Molten copper holding furnace; 7—Runner; 8—Crystallizer; 9— Solidification front of liquid aluminum; 10—Secondary cooler; 11—Pinch rolls;12—Composite casting rod; 13—Mandrel tube; 14—Solidification front of liquid copper; 15—Composite mold; 16—Runner

表1 轧制压下制度Table 1 Rolling schedule of CCA rolling

图2 铜包铝复合材料拉剪试验样品示意图Fig.2 Schematic diagram of shear tensile test specimen of CCA (unit: mm)

2 结果与讨论

2.1 矩形断面铜包铝复合材料铸棒

参考前期圆形断面铜包铝复合材料连铸成形工艺研究结果,确定本研究所采用的工艺参数为:铜液温度1 240 ℃,铝液温度750 ℃,复合模具保温温度1 150℃,芯管长度125 mm,拉坯速度75 mm/min,一冷水流量700 L/h,二冷水流量100 L/h。在上述工艺参数条件下,水平连铸过程稳定,所制备的矩形铜包铝复合铸棒的横截面和纵截面形貌如图3所示。由图3可见,铜包覆层厚度均匀,铝芯无气孔、冷隔等宏观铸造缺陷。

2.2 铜包铝复合铸棒的界面组织结构

如图3(a)所示,在铜包铝铸棒横断面上不同位置取样,分析断面上部(点A)、侧部(点B)以及下部(点C)的界面结构,研究水平连铸过程传热不均匀性对界面结构的影响。

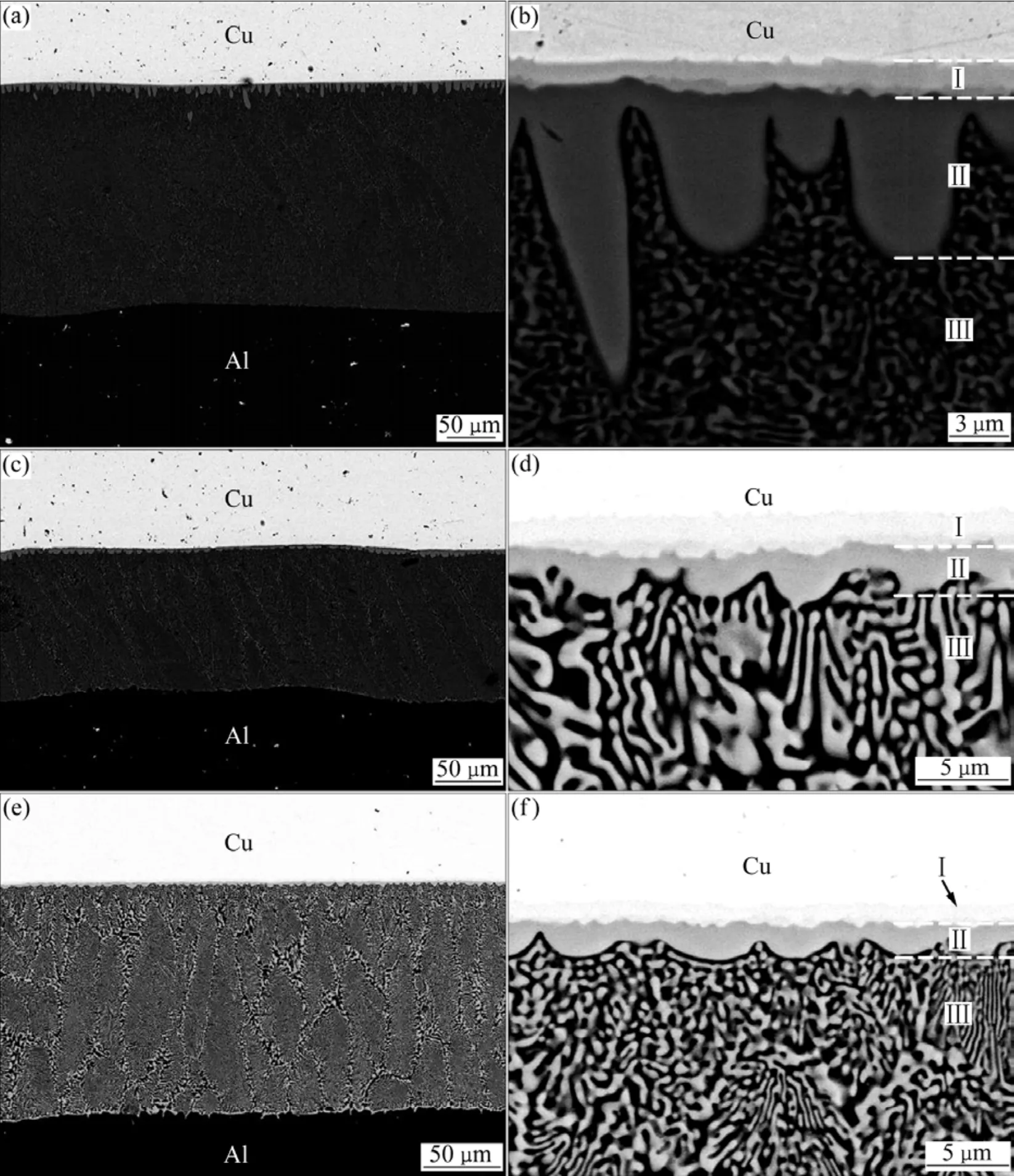

图4所示为矩形断面铜包铝铸棒横断面上不同位置的SEM背散射(BSD)像,图中较亮的区域为含铜量较高的物相,较暗的区域为含铝量较高的物相。由图4(a)、(c)和(e)可见,在铜包铝铸棒横断面的不同位置,界面的总厚度不一致。点A的界面层平均厚度最大,达到220 μm,且铜侧的胞晶较发达,点B的界面层平均厚度最小,只有110 μm,而点C的界面层平均厚度为150 μm。从图4(b)、(d)和(f)可以看出,在横断面的点A、B、C 3个位置上,界面的结构相同,从铜侧到铝侧可清晰的划分为3层结构:Ⅰ区,Ⅱ区,Ⅲ区。其中Ⅰ区为厚度较小的层状组织,Ⅱ区为胞晶组织,Ⅲ区为成片层交替的共晶组织。Ⅲ区所占界面层厚度比例最大。点A位置的Ⅱ区厚度最大,胞晶组织较发达;点B点和C位置的Ⅱ区厚度较薄。

图3 铜包铝复合材料横断面与纵断面宏观形貌Fig.3 Macro-morphologies of transverse (a)and longitudinal (b)sections of CCA

图4 矩形断面铜包铝横断面各位置的界面层SEM-BSD像Fig.4 SEM-BSD images of interfaces in CCA with rectangle section at different positions: (a)Position A; (b)Cu side of position A;(c)Position B; (d)Cu side of position B; (e)Position C; (f)Cu side of position C

矩形断面铜包铝铸棒的界面层在横断面上的厚度分布不均匀,这与水平连铸过程的传热特性有关。如图5所示,铜包铝复合材料在连铸时所使用的石墨模具在横断面上的厚度 δ不均匀(δ1=δ3>δ2),其次由于铸坯的重力作用,铸坯与石墨模具之间的气隙厚度ξ在横断面上分布也不均匀。点A的δ1与ξ1均为最大,导致铸坯上部通过水冷铜模散热时的导热热阻最大,因此点A的界面总厚度最大,胞晶比较发达;由于点B在宽度方向上的石墨模具厚度δ2较小,C点的气隙宽度ξ3较小,因此点B和C的界面总厚度和胞晶层厚度比较小。

水平连铸铜包铝复合材料的界面层厚度在百微米级(110~220 μm),与其它采用液固相结合的方式制备复合材料时的界面层总厚度相当[12−14],Ⅱ区胞晶组织和Ⅲ区共晶组织具有明显的液相内析出组织的特征,显然均生成于液相。图6所示为复合界面铜侧的EMPA线扫描成分分布曲线。由图6可见,铸棒的上部、侧部和下部界面的成分变化趋势一致。在界面层的Ⅰ区并没有形成明显的成分平台,而是在铜层与Ⅱ区胞晶之间存在一个成分过度区间,具有明显的扩散反应特征;在Ⅱ区胞晶存在明显的成分平台,可推断Ⅱ区胞晶优先于Ⅰ区先从液相中沿铜层形核、生长,而后Ⅰ区通过铜与Ⅱ区胞晶之间通过互扩散的方式生成。

图5 铜包铝复合材料连铸模具横截面示意图Fig.5 Section sketch of continuous casting mould of CCA

2.3 界面结合强度及物相组成

采用拉剪试验方法评价铜包铝复合材料的界面结合强度,在铜包覆层和芯部的铝之间一定宽度的界面上施加切向载荷,直至铜和铝分离,以载荷的峰值与被测界面面积之比作为铜铝之间的界面结合强度。

图6 复合界面铜侧的成分分布(EPMA)Fig.6 Composition distribution of Cu side interface (EPMA): (a)Position A, at top of CCA transverse section; (b)Position B, at side; (c)Position C, at bottom

图7 铜包铝复合材料拉剪断裂面的XRD谱Fig.7 XRD patterns of CCA interface after tensile shear test: (a)Position A, Cu side; (b)Position A, Al side; (c)Position B, Cu side;(d)Position B, Al side; (e)Position C, Cu side; (f)Position C, Al side

对应于图3中点A、B和C的拉剪强度分别为24.7、35.6和33.4 MPa。铜包铝铸棒上部的界面结合强度最小,为24.7 MPa;而位于铸棒侧部的点B具有最高的结合强度,为35.6 MPa;铸棒下部的结合强度比侧部略小,为33.4 MPa。界面剪切强度主要与界面层厚度及其相组成有关[14−15]。

对拉剪试验所形成的断裂表面的X射线衍射分析结果如图7所示。由图7可见,复合界面处的金属间化合物种类为CuAl2与Cu9Al4,其中铜侧主要是Cu、CuAl2和少量的Cu9Al4,铝侧主要是Al和CuAl2。结合铜铝相图[16],可以确定图4 中的界面各层的物相,铜侧的呈平面状分布的界面层Ⅰ区为Cu9Al4相,呈胞晶生长的Ⅱ区为CuAl2相,而呈片层状的Ⅲ区共晶组织为α(Al)+CuAl2共晶。

根据铜侧和铝侧断裂面的物相组成,可以推断界面断裂发生在Ⅰ区Cu9Al4层与Ⅱ区CuAl2胞晶层。与纯铜和纯铝相比,由于金属间化合物相 CuAl2和Cu9Al4的硬度高而塑性低[17],抵抗裂纹扩展能力低,裂纹最先起源于金属间化合物层,并沿化合物层扩展、断裂[18−19]。此外,铜包铝铸棒上部的界面剪切强度较小与其界面层总厚度特别是Ⅱ区CuAl2层的厚度较大有关[11, 15]。

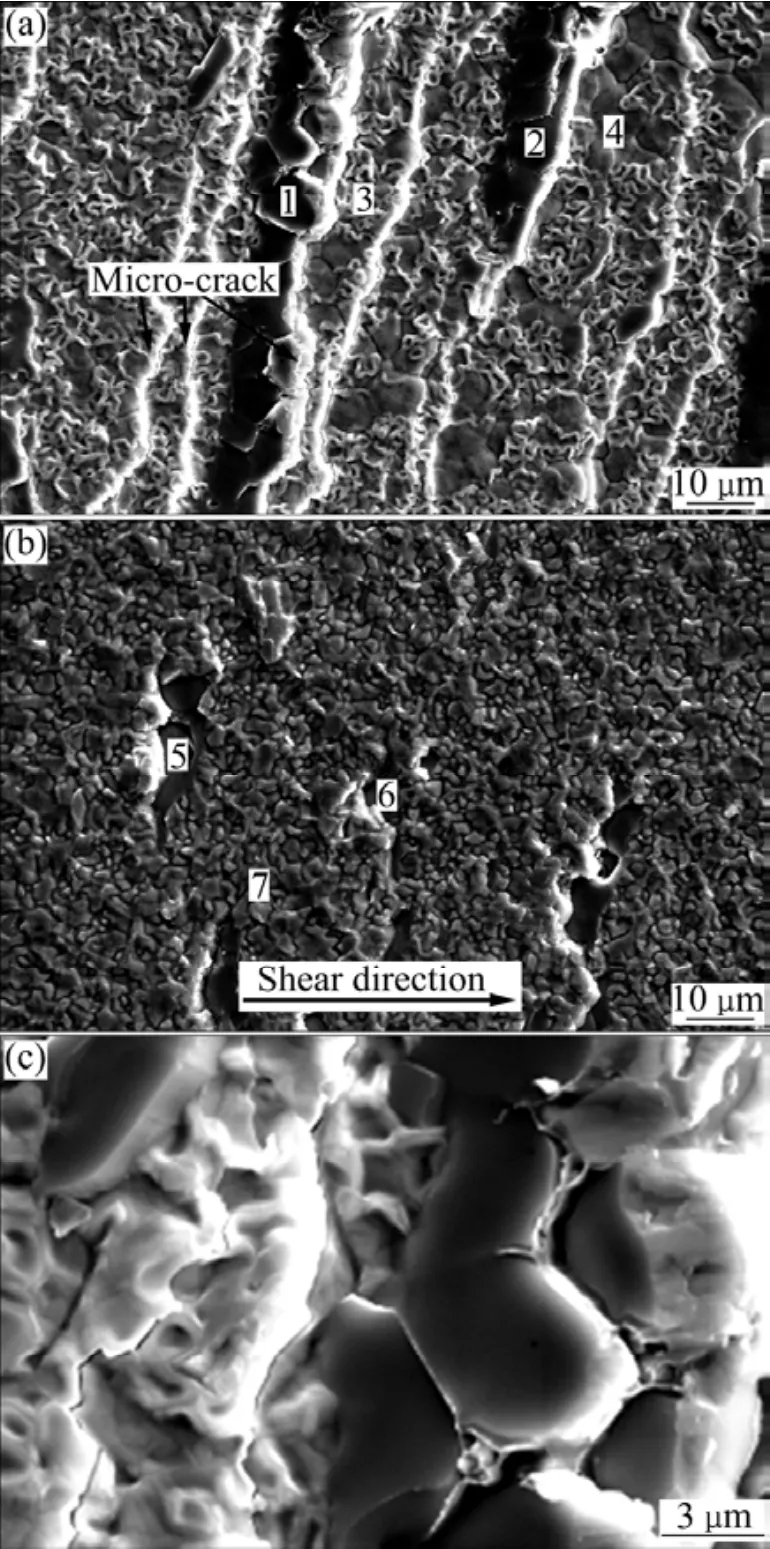

点 C位置界面拉剪断裂后的断口形貌如图8所示。由图8可见,铜包铝复合材料受到剪切应力界面分离后,只在铜侧的断裂面上观察到微裂纹,裂纹的方向与拉剪过程载荷方向垂直,裂缝呈河流状分布,具有明显的剪切断裂特征。表2所列为图8(a)和(b)中相应各点的EDS成分分析结果。由表2可见,在铝侧Al元素的摩尔分数均在60%以上,而在铜侧,在点1和2位置,Al元素的摩尔分数较高,为60%左右;而在点3和4位置,Al元素的摩尔分数较低,为40%左右。根据Cu-Al相图可知,点1和2位置的成分分布在CuAl2相的区间,而点3和点4位置的成分分布在Cu9Al4相的区间。因此,可以推断,铜包铝复合材料在受到剪切应力后界面的断裂发生在界面层的Ⅰ区与Ⅱ区范围内。

图8 C点位置的拉剪断面形貌Fig.8 Fracture surface morphologies of position C after tensile shear test: (a)Cu side; (b)Al side; (c)Enlarged details at point 1

表2 界面拉剪断裂面上的EDS成分分析结果Table 2 Results of EDS composition analysis of fracture surface after tensile shear test

2.4 轧制变形对界面的影响

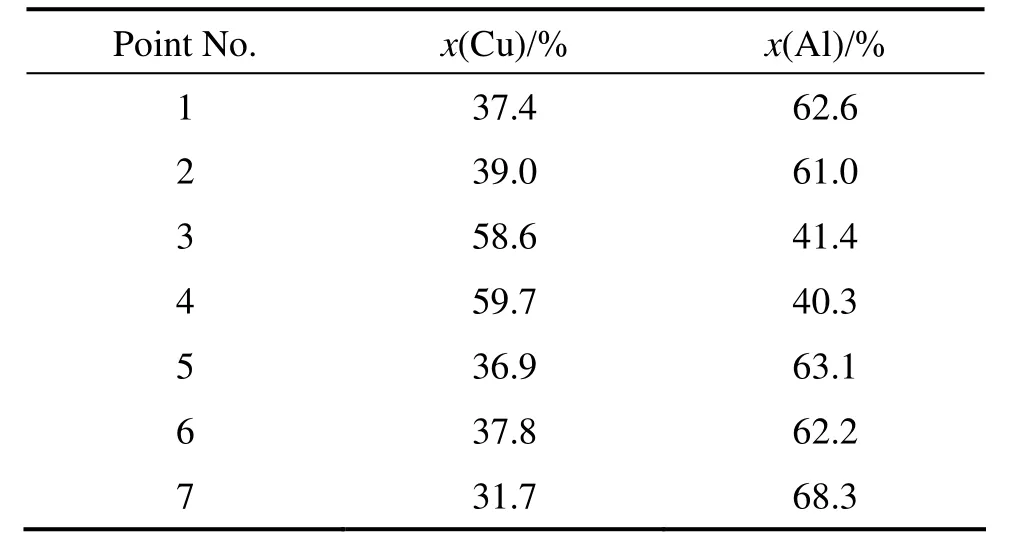

对矩形断面铜包铝复合铸棒进行 4道次轧制变形,轧制制度如表1所列。各道次轧制后试样的横截面形貌如图9所示。由图9可知,轧制变形过程中包覆铜层较均匀,铜铝在界面处没有发生肉眼可见的裂纹、分离现象。

图9 各道次轧制后试样的横截面形貌Fig.9 Section morphologies of samples after multi-pass rolling: (a)1st pass, total reduction of 20.7%; (b)2nd pass,total reduction of 35.7%; (c)3rd pass, total reduction of 57.0%;(d)4th pass, total reduction of 67.7%

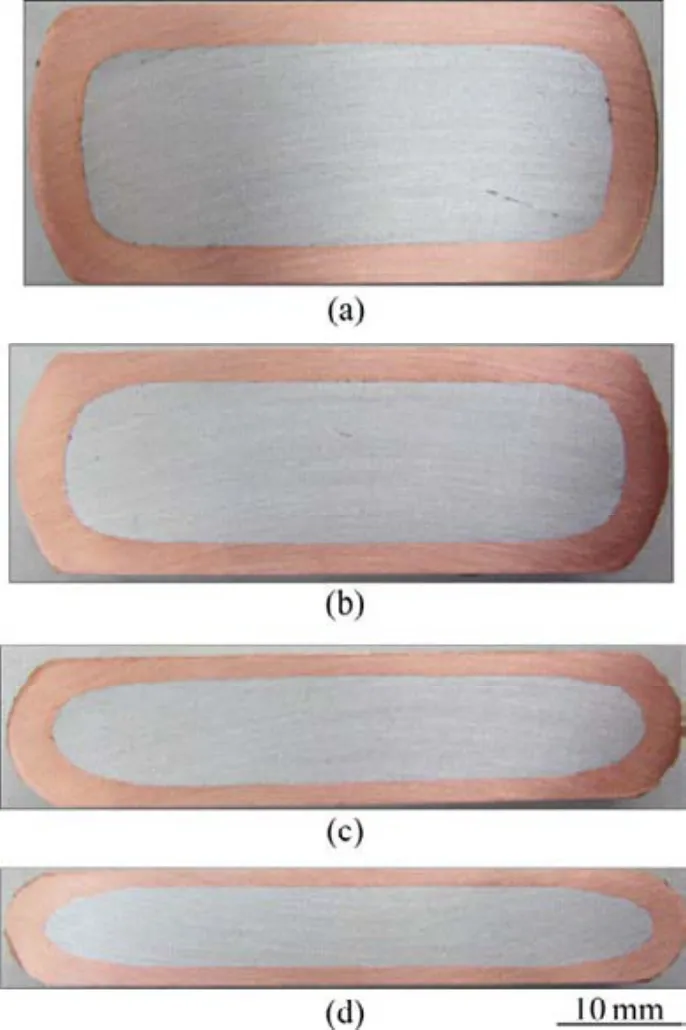

铜包铝复合铸棒界面层形貌在轧制过程中的变化如图10所示。第一道次轧制(压下率20.7%)后,界面层发生断裂,断口平整,呈明显的脆性断裂特征,如图10(a)和(b)所示。在界面层断裂处,纯铝嵌入其中,如图10(a)所示,而纯铜几乎没有填充进入界面裂口,这是因为纯铝的流动应力比纯铜的低得多,在径向压力作用下,铝更容易流入界面断裂后形成的缝隙。随着轧制总压下率的增大,界面层破碎程度增加,由纯铜和纯铝直接接触的界面比例增加,如图10(c)和(d)所示。当轧制总压下率达到 67.7%时(第 4道次轧制后),由于轧制过程中的延伸和宽展,纯铜和纯铝直接接触的界面结合的比例大幅度增加,如图10(e)~(g)所示。整个轧制过程中,原有化合物界面层的塑性变形很小,以尺寸较小的碎片嵌在两种金属之间。由于两层金属之间的剪切力作用,嵌入纯铜和纯铝中的界面碎片与轧制方向呈一定夹角分布,如图10(e)所示。这是由于在轧制过程中,铜、铝两种金属的流变性能有差异,两者存在流动速度差,因此在界面位置存在剪切应力,界面碎片在剪切应力作用下发生旋转。图11所示为总压下率67.7%轧制后形成的清洁界面附近10 μm范围内的EDS成分分布。由图11可见,铜铝界面附近几乎没有扩散,因而需通过合理的退火工艺加强界面之间的结合。

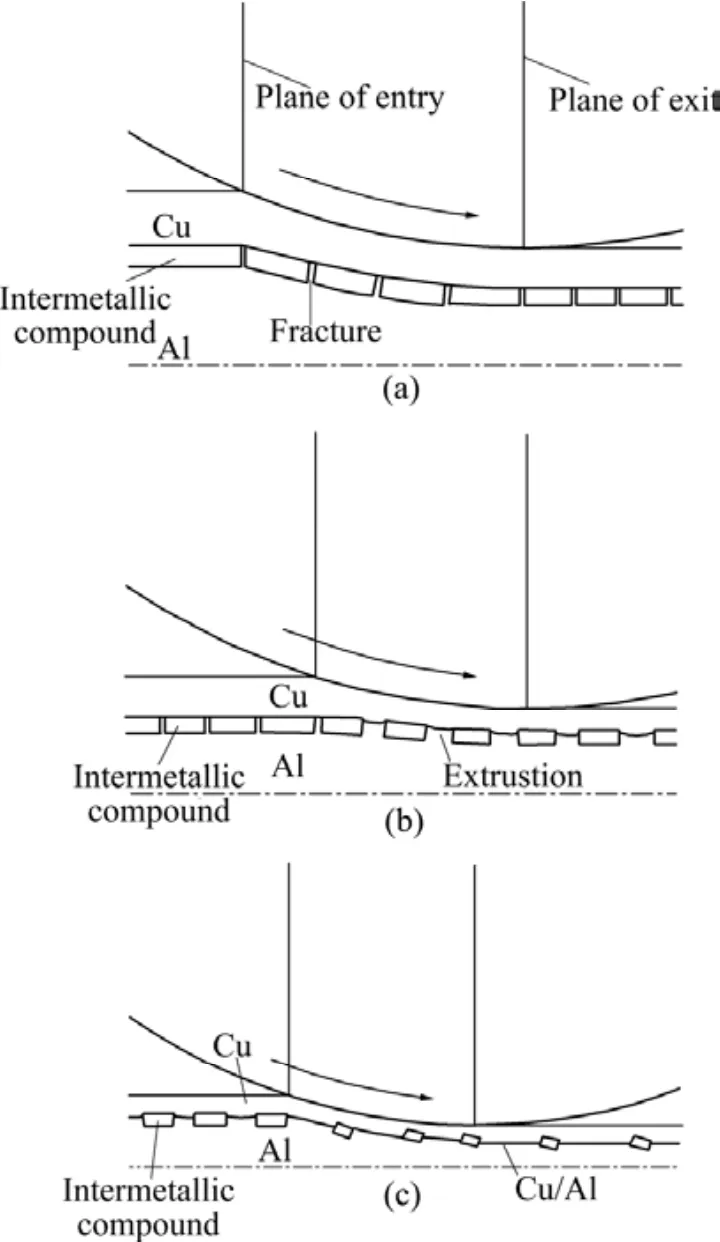

由上述分析可知,轧制过程中铜包铝复合界面的变化过程如图12所示。在压下率较低的条件下(第一道次20.7%),界面层发生脆性断裂,纯铝挤入裂纹之中,形成少量纯铝与纯铜直接接触的表面,如图12(a)所示。随着总压下率的增大(35.7%~57.0%),原化合物界面层的破碎程度增加,纯铜与纯铝直接接触的面积增大,如图12(b)所示。总压下率进一步增大到67.7%时,Cu/Al直接接触界面占主导地位,原化合物界面层破碎为尺寸较小的碎片嵌入在铜铝之间,并在剪切力作用下发生旋转,如图12(c)所示。

图11 总压下率67.7%轧制后Cu/Al直接接触界面附近的成分分布(EDS)Fig.11 Line concentration profile measured by EDS around Cu/Al direct bonding interface after rolling (total reduction of 67.7%)

图12 轧制变形对铜包铝界面的影响Fig.12 Effect of rolling deformation on interface of CCA:(a)Total reduction of 20.7%; (b)Total reduction of 35.7%;(c)Total reduction of 67.7%

3 结论

1)在结晶器长度为150 mm、铜液温度1 240 ℃、铝液温度750 ℃、复合保温温度1 150 ℃、一次冷却水流量700 L/h、二次冷却水流量100 L/h、拉坯速度75 mm/min的工艺条件下,实现了50 mm×30 mm×3 mm矩形断面铜包铝复合棒材水平连铸稳定成形,铸棒质量良好。

2)铜包铝铸棒在复合界面处形成的金属间化合物主要有CuAl2和Cu9Al4,金属间化合物在界面层中的分布形态分别为:近铜侧平面状Cu9Al4层(I区)和胞晶状 CuAl2(II区),近铝侧 α(Al)+CuAl2共晶组织(III区)。

3)铜包铝复合铸棒在横断面上不同位置的界面层结构相同,但界面层总厚度分布存在不均匀性。上部厚度最大,达到220 μm,且CuAl2胞晶组织较发达;侧部厚度最小,约110 μm;下部总厚度为150 μm。

4)界面层总厚度以及Ⅱ区 CuAl2胞晶层厚度较大,导致上部界面的剪切强度较低,为24.7 MPa;铸棒侧部以及下部的界面剪切强度接近,分别为35.6和33.4 MPa;界面的剪切破坏主要发生在界面层内的Ⅰ区和Ⅱ区中。

5)在轧制过程中,当压下率为20.7%时,铜包铝复合铸棒发生大量的脆性断裂,金属铝挤入界面断裂后的缝隙之中。随着压下率增大,原化合物界面层逐渐成为尺寸较小的碎片嵌入在铜和铝之间。当压下率达到 67.7%时,复合材料界面成为由纯铜和纯铝直接接触为主的界面,新界面两侧几乎没有扩散。

[1]PERRARD W.Strategies for optimizing cable design and performance through the use of bimetallic wire [J].Wire Journal International, 2001, 34(7): 154−159.

[2]谢世坤, 陈京平, 万建新, 郑慧玲.双金属铜包铝线的制备工艺与力学性能[J].材料导报, 2008, 22(5): 83−85.XIE Shi-kun, CHEN Jing-ping, WAN Jian-xin, ZHENG Hui-ling.Manufacture process and mechanical performance of CCA bimetal wire [J].Materials Review, 2008, 22(5): 83−85.

[3]TEARE B R, WEBB J R.Skin effect in bimetallic conductors [J].Transactions of the American Institute of Electrical Engineers,1943, 62(6): 297−302.

[4]戴雅康, 杨喜山, 王 朔, 高星斗.包覆焊接法生产的铜包铝线的质量和性能[J].电线电缆, 1997(5): 25−28.DAI Ya-kang, YANG Xi-shan, WANG Shuo, GAO Xing-dou.Quality and properties of the copper clad aluminum wire produced by pipe-weld cladding technique [J].Electric Wire &Cable, 1997(5): 25−28.

[5]吴云忠, 马永庆, 刘世永, 张 洋.包复焊接铜包铝线加工工艺与固相结合机理研究[J].焊接, 2006(4): 40−42.WU Yun-zhong, MA Yong-qing, LIU Shi-yong, ZHANG Yang.Machining procedure and solid state bonding mechanism of clad process welding copper clad aluminum wire [J].Welding &Joining, 2006(4): 40−42.

[6]戴雅康.以铜包铝线为内导体的 CATV同轴电缆的特性[J].广播与电视技术, 2000, 27(3): 140−142.DAI Ya-kang.Characteristics of CATV coaxial cable with copper-clad aluminium wire as inner conductor [J].Radio & TV Broadcast Engineering, 2000, 27(3): 140−142.

[7]RHEE K Y, HAN W Y, PARK H J, KIM S S.Fabrication of aluminum/copper clad composite using hot hydrostatic extrusion process and its material characteristics [J].Materials Science and Engineering A, 2004, 384(1/2): 70−76.

[8]胡 捷.铜包铝复合线材静液挤压加工工艺研究[J].新技术新工艺, 2001(9): 27−28.HU Jie.The study to produce copper fold aluminum composite wire by hydraulic extrusion [J].New Technology & New Process , 2001(9): 27−28.

[9]谢建新, 刘新华, 刘雪峰, 苏亚军.一种包复材料水平连铸直接复合成形设备与工艺: 中国, ZL200610112817.3[P].2008−04−02.XIE Jian-xin, LIU Xin-hua, LIU Xue-feng, SU Ya-jun.Horizontal continuous direct composite cast forming equipment and technology of a cladding materials: China,ZL200610112817.3 [P].2008−04−02.

[10]SU Y J, LIU X H, HUANG H Y, WU C J, LIU X F, XIE J X.Effects of processing parameters on the fabrication of copper cladding aluminum rods by horizontal core-filling continuous casting [J].Metallurgical and Materials Transactions B, 2011,42(1): 104−113.

[11]SU Y J, LIU X H, HUANG H Y, LIU X F, XIE J X.Interfacial microstructure and bonding strength of copper cladding aluminum rods fabricated by horizontal core-filling continuous casting [J].Metallurgical and Materials Transactions A, 2011,42(13): 4088−4099.

[12]LI D G, WANG Q, LI G J, LV X, NAKAJIMA K J, HE J C.Diffusion layer growth at Zn/Cu interface under uniform and gradient high magnetic fields [J].Materials Science and Engineering A, 2008, 495(1/2): 244−248.

[13]MORENO D, GARRETT J, EMBURY J D.A technique for rapid characterization of intermetallics and interfaces [J].Intermetallics, 1999, 7(9): 1001−1009.

[14]张红安.铜/铝复合材料的固−液复合法制备及其界面结合机理[J].中国有色金属学报, 2008, 18(3): 414−420.ZHANG Hong-an.Fabrication of Cu/Al compound materials by solid-liquid bonding method and interface bonding mechanism[J].The Chinese Journal of Nonferrous Metals, 2008, 18(3):414−420.

[15]ABBASI M, KARIMI T A, SALEHI M T.Growth rate of intermetallic compounds in Al/Cu bimetal produced by cold roll welding process [J].Journal of Alloys and Compounds, 2001,319(1/2): 233−241.

[16]MASSALSKI T.The Al-Cu (aluminum-copper)system [J].Journal of Phase Equilibria, 1980, 1(1): 27−33.

[17]RABKIN D M, RYABOV V R, LOZOVSKAYA A V,DOVZHENKO V A.Preparation and properties of copperaluminum intermetallic compounds [J].Powder Metallurgy and Metal Ceramics, 1970, 9(8): 695−700.

[18]CHEN C Y, CHEN H L, HWANG W S.Influence of interfacial structure development on the fracture mechanism and bond strength of aluminum/copper bimetal plate [J].Materials Transactions, 2006, 47(4): 1232−1239.

[19]GUO Y J, QIAO G J, JIAN W Z, ZHI X H.Microstructure and tensile behavior of Cu-Al multi-layered composites prepared by plasma activated sintering [J].Materials Science and Engineering A, 2010, 527(20): 5234−5240.