含碳酸盐赤铁矿石磁选精矿的强化分散浮选

罗溪梅 ,印万忠,姚 金 ,孙传尧,曹 阳 ,马英强,侯 英

(1.东北大学 资源与土木工程学院,沈阳 110819;2.北京矿冶研究总院,北京 100044)

我国铁矿石的主要特点是“贫”、“细”、“杂”,平均铁品位低,复杂难选的赤铁矿所占比例较大。目前铁矿资源开发利用的瓶颈问题是铁矿床趋于微细化、复杂化及低贫化,铁精矿品位和回收率较低,难以满足低成本冶炼的要求,铁金属损失严重。复杂铁矿石难以分选的一个主要原因是有用矿物的嵌布粒度太细,有用矿物与脉石矿物的共生关系复杂,要实现矿物之间的单体解离,首先必须对矿石进行超细粉磨,从而造成矿石泥化严重以及矿物之间的相互罩盖,进而对矿物的可浮性产生交互影响,导致有用矿物虽然已经达到单体解离,但也使矿物的分离极为困难。如鞍山地区赤铁矿随着碳酸盐含量的增加,导致浮选指标下降[1−2],其原因正是因为微细粒菱铁矿在赤铁矿和石英表面罩盖所致。我国含碳酸盐铁矿石储量达50亿t以上,鞍山地区有约10亿t[3−4],若该问题能够得到解决,将大大缓解我国铁资源紧张的情况。目前,针对含碳酸盐铁矿石的分离研究,除了张明等[5]采用正反浮选技术外,国内外还尚未见报道。但正反浮选技术流程相对复杂,因此开发流程简单、成本低廉的技术具有重要的现实意义。

本文作者在系统研究鞍山地区含碳酸盐难选赤铁矿磁选精矿性质的基础上,将强化分散直接反浮选技术应用于含碳酸盐赤铁矿石磁选精矿的处理,开发回收铁资源的简单流程,探讨矿物分离过程中的分散特征,为含碳酸盐赤铁矿石磁选精矿强化分散直接反浮选技术提供理论基础。

1 实验

1.1 原料与试剂

1.1.1 矿样

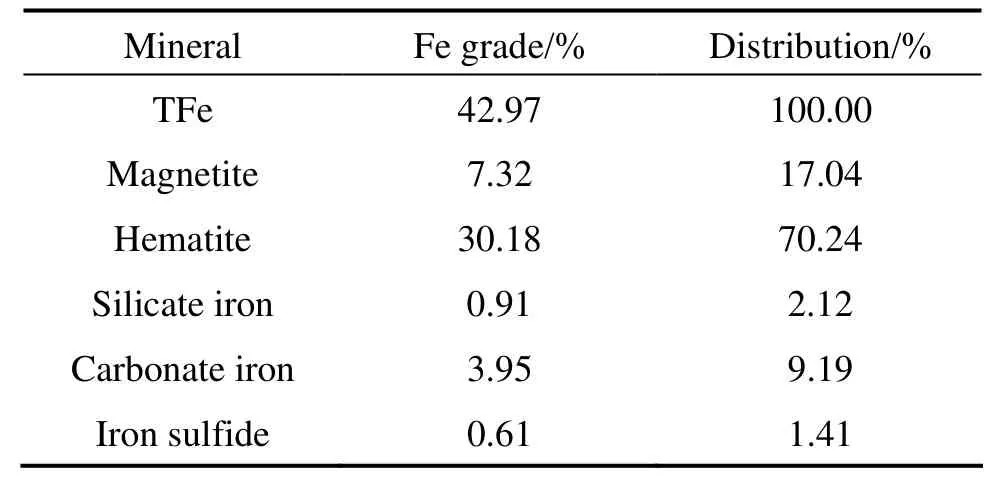

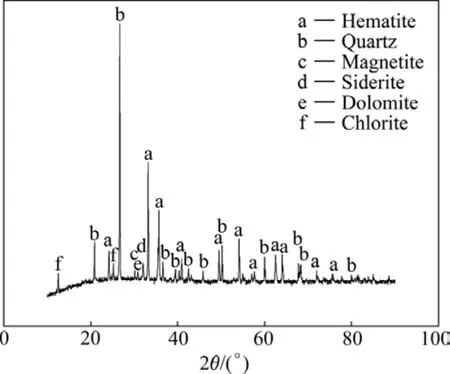

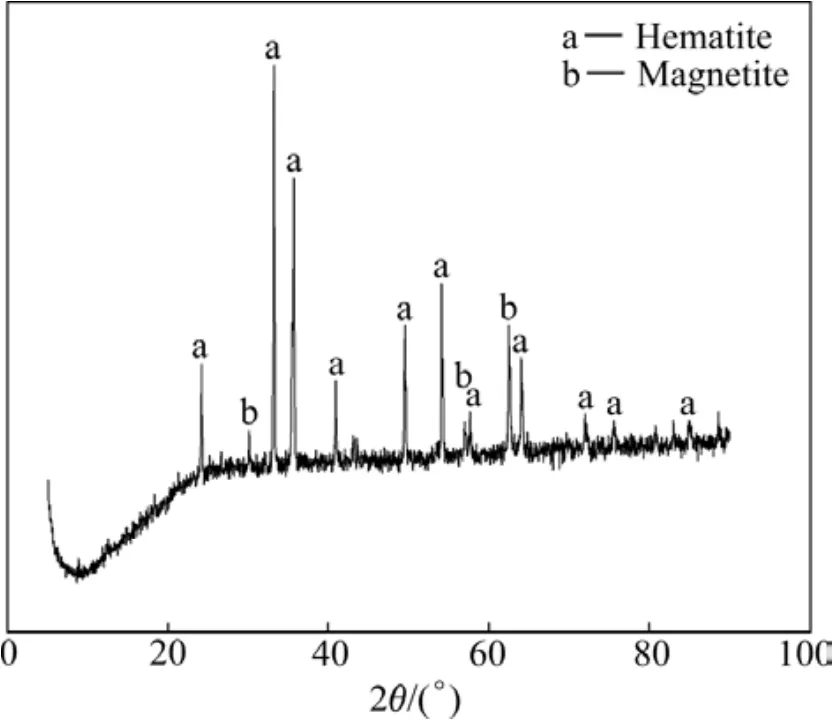

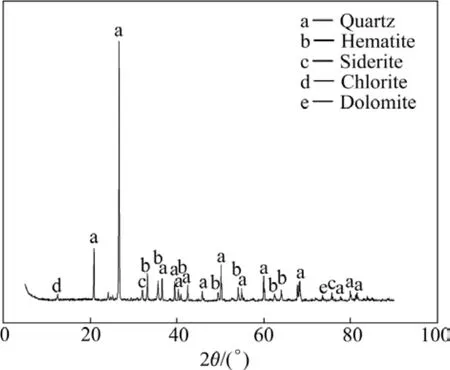

矿样为来自于鞍山地区弱磁−强磁选所得的混合磁精矿。经筛分分析可知,该混合磁精矿较细,原料的化学多元素分析见表1,铁物相分析见表2,X射线衍射分析结果见图1。由表1和图1可知,该混合磁精矿全铁含量(质量分数)为42.97%,主要有用矿物为赤铁矿以及少量的菱铁矿和磁铁矿,脉石矿物主要为石英、绿泥石以及铁白云石。由表2可知,铁在赤铁矿、磁铁矿和碳酸铁中的分布率占95%以上,其中碳酸铁中的铁分布率为 9.19%,铁在其他矿物中分布较少。

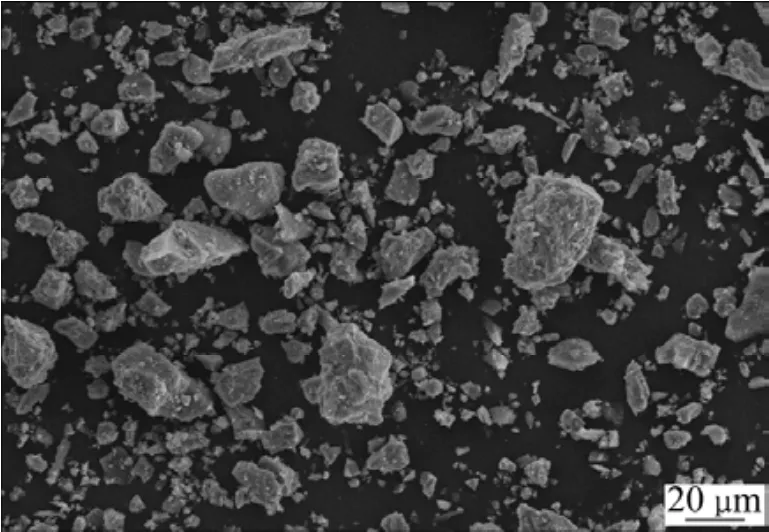

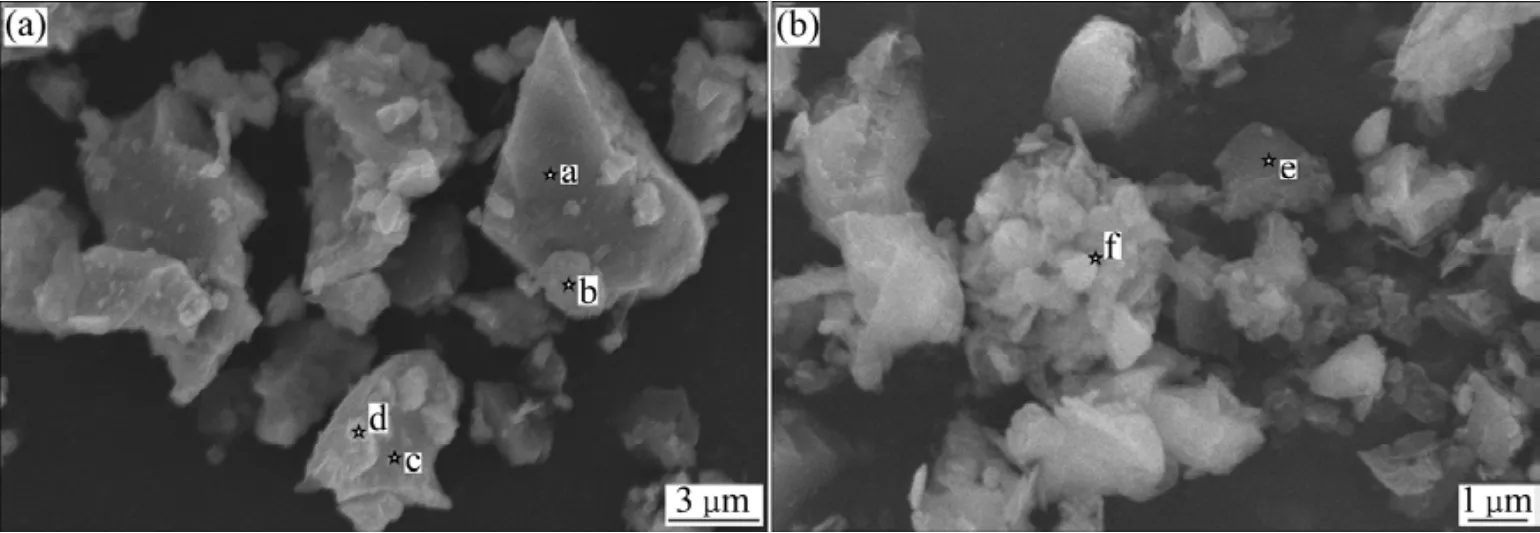

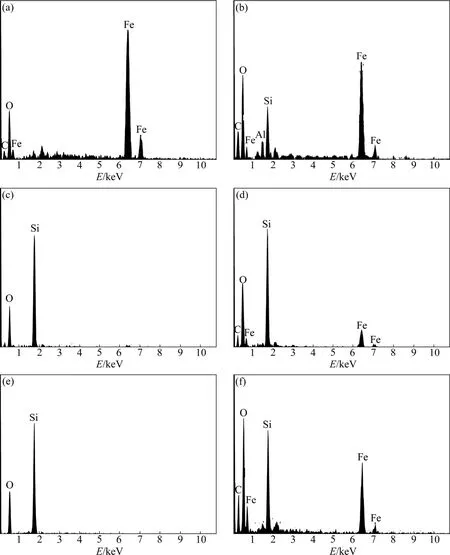

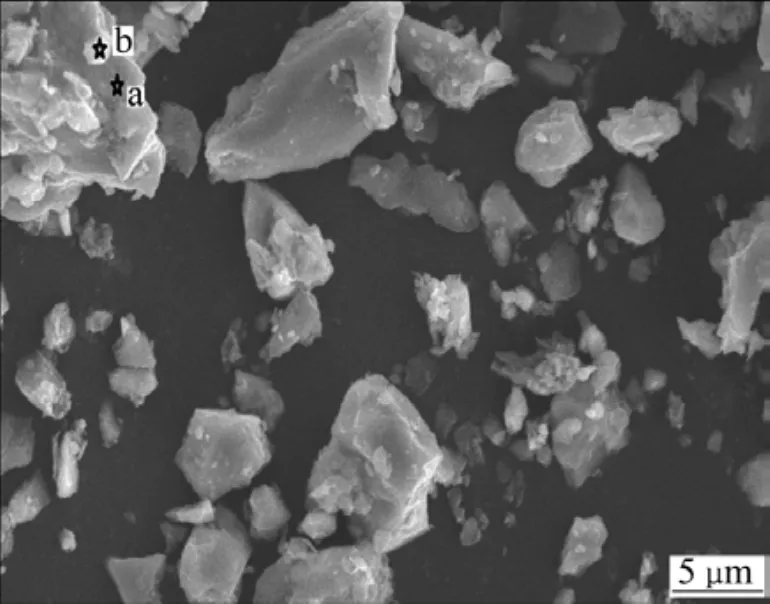

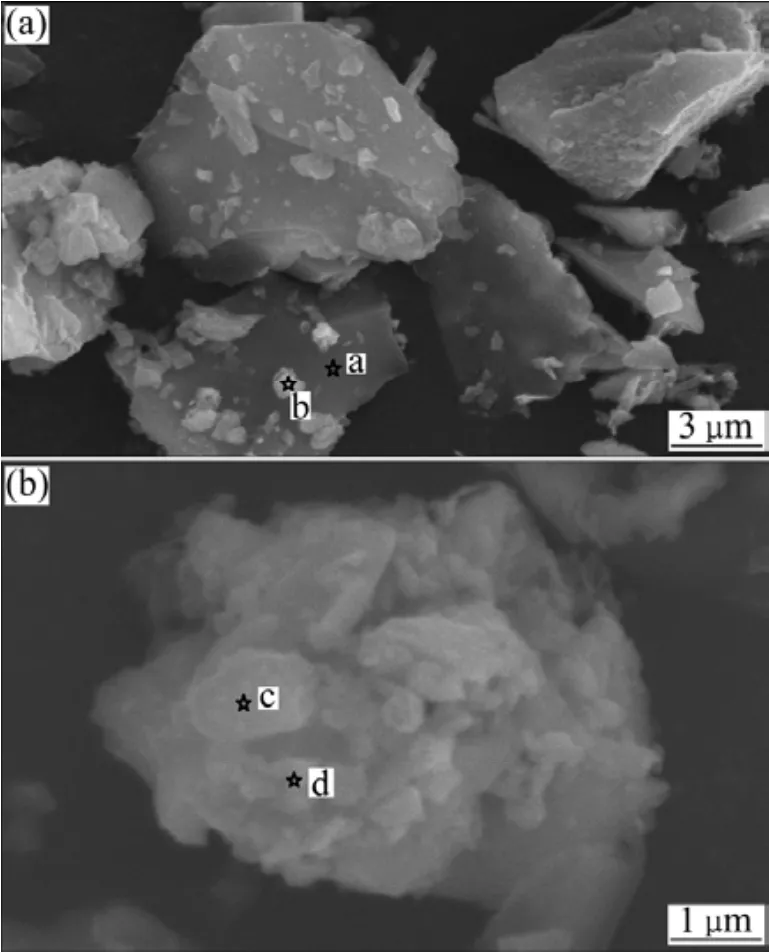

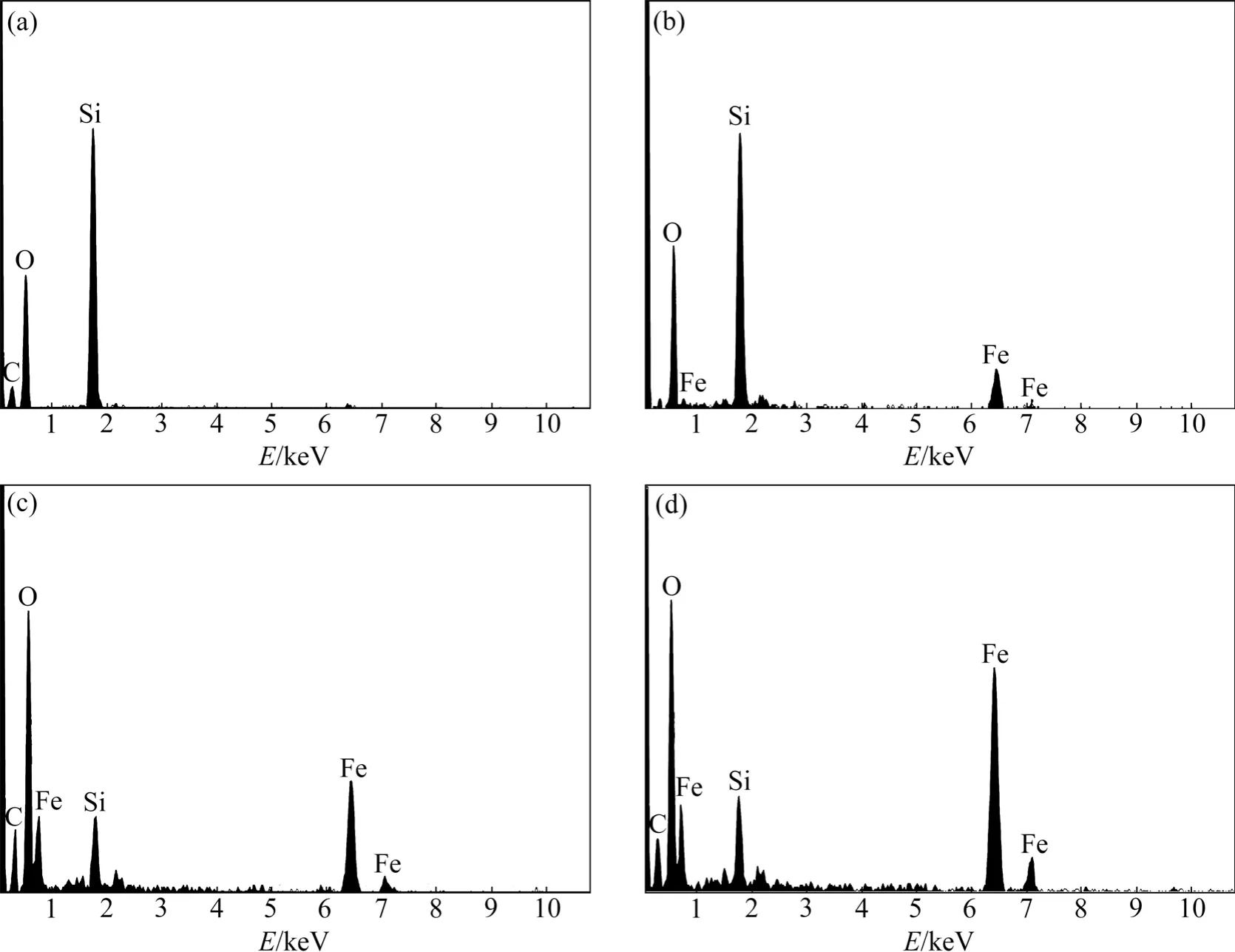

原矿的SEM观察结果和EDS分析结果如图2~4所示。从图2可以看出,原料粒度较细,且颗粒粗细不均,有少量粗颗粒,大部分为细颗粒。粗颗粒上粘附有大量细颗粒,同时还可以看出有部分细颗粒相互聚团。从图3和4可以看出,a点主要含有O和Fe元素,因此该粗颗粒为有用铁矿物,b点主要含有 O和Fe元素,也有部分Si和Al元素,因此b点含有有用铁矿物和硅酸盐脉石矿物,结合图1可知脉石细颗粒可能为绿泥石。c点含有大量O和Si元素,因此该粗颗粒为石英,而d点主要含有O和Si元素,还有少量Fe和C元素,因此该细颗粒为有用铁矿物和硅酸盐脉石矿物。f点处含有Fe、O和Si元素,因此聚团中出现了脉石和有用铁矿物的相互吸附和包裹。

表1 原料的化学多元素分析结果Table 1 Chemical analysis of multi-element (mass fraction,%)

表2 铁物相分析结果Table 2 Iron phase analysis results

图1 原料的XRD谱Fig.1 XRD pattern of raw ore

图2 原矿的SEM像Fig.2 SEM image of raw ore

图3 原矿颗粒和聚团的SEM像Fig.3 SEM images of raw ore particles (a)and agglomerate (b)

图4 图3中a、b、c、d、e和f点的EDS谱Fig.4 EDS patterns of points a (a), b (b), c (c), d (d), e (e)and f (f)shown in Fig.3

1.1.2 试剂

实验用药剂 KS-Ⅲ、淀粉为工业品,氧化钙、碳酸钠、水玻璃均为分析纯。

1.2 试验方法

浮选试验在0.5LXFD-Ⅲ型单槽浮选机里进行,流程如图5所示。试验中矿浆温度始终保持在40 ℃左右,矿浆浓度为25%,浮选机转速为2 800 r/min。

图5 浮选试验流程图Fig.5 Flotation flowsheet

采用PW3040/60 X射线衍射仪确定产品物相,日立S−3500n扫描电镜观察矿物形貌,并结合Inca型能谱仪分析表面的元素种类[6]。

2 结果与讨论

2.1 工艺方案的确定及原理

由矿样筛分分析结果可知,矿料较细,由于其表面积大、表面能高,容易造成细颗粒的无选择性吸附和聚团[7−8]。矿样的SEM和EDS分析也表明大量的有用铁矿物和脉石矿物细颗粒易粘附在有用铁矿物和脉石粗颗粒上。有用铁矿物和脉石矿物彼此之间存在复杂的交互影响,是造成含碳酸盐赤铁矿石浮选分离困难的主要原因。因此,考虑通过采用强化矿浆分散的方式来削弱此不利影响。

在探索试验中,进行了分散剂种类以及单独与组合使用试验,结果表明,在浮选过程中添加一定用量的碳酸钠和水玻璃或氢氧化钠和水玻璃,可使矿浆达到较好的分散状态,浮选指标均较优。碳酸钠能够较好分散矿浆,是因为铁矿物的零电点基本在6左右,而石英等脉石矿物的零电点在3左右,当pH值低于中性时,矿物间将产生异凝聚作用,而碳酸钠可调节矿浆pH值在8.5~10之间,使矿物表面均带负电,从而呈分散状态。与此同时,添加水玻璃作分散剂,还可进一步强化矿浆分散。

鞍山地区依据《建筑抗震设计规范》2016版该区域为设计地震烈度7度,设计分组为第二组,设计基本地震加速度0.10g。所以调整系数β为0.95,液化判别标准贯入锤击数基准值N0为7。对9个钻孔17层砂土具体计算结果统计如下:

2.2 工艺参数的确定

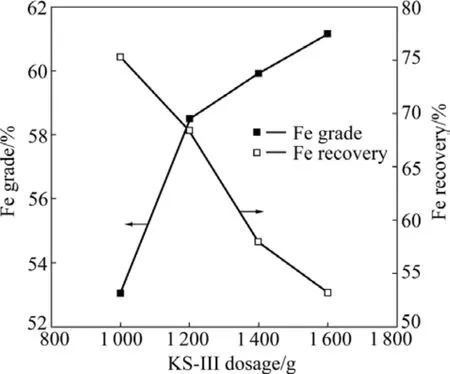

2.2.1 KS-Ⅲ用量试验

试验采用的捕收剂 KS-Ⅲ呈棕褐色油膏状,属于阴离子捕收剂,具有良好的选择性[9−10]。药剂条件:碳酸钠800 g/t,水玻璃800 g/t,淀粉2 200 g/t,石灰600 g/t。由图6可看出,随着捕收剂用量的增加,精矿品位持续升高,而回收率则逐渐降低。这是由于随着捕收剂用量的增加,矿浆中溶解的脂肪酸根离子量增加,能更多地与脉石矿物和少量有用铁矿物作用,脱除了更多杂质,同时损失部分有用铁矿物,使精矿铁品位升高,回收率降低。综合考虑,选取 KS-Ⅲ用量1 200 g/t为宜。

图6 KS-Ⅲ用量对浮选指标的影响Fig.6 Influence of KS-Ⅲ dosage on flotation targets

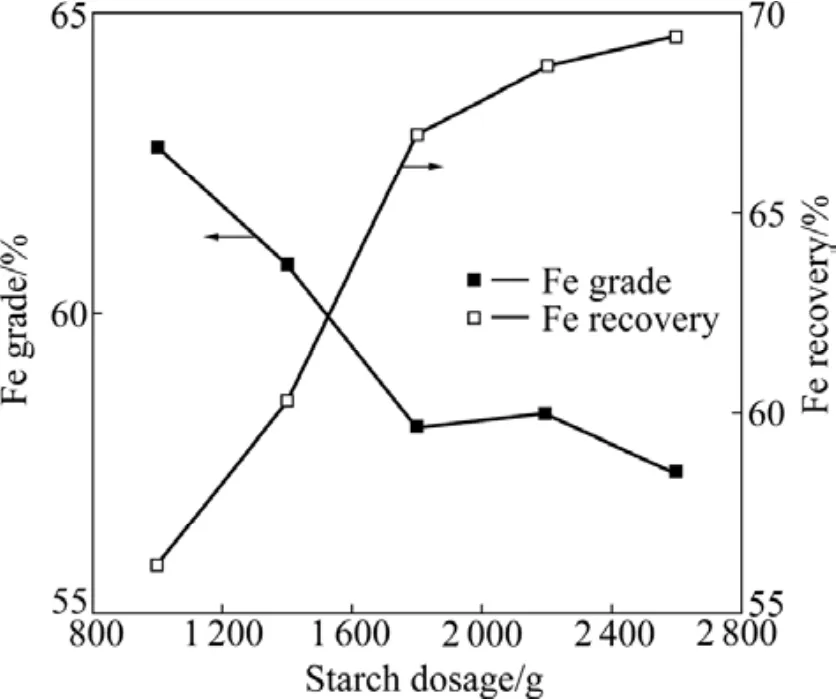

2.2.2 淀粉用量试验

淀粉是赤铁矿的典型抑制剂[11],在国内外赤铁矿反浮选中得到了广泛应用[12−13]。本试验所用淀粉为苛性淀粉。抑制剂淀粉含有大量的亲水基团,在铁矿物表面吸附形成亲水薄膜,抑制铁矿物的上浮。由图7可看出,淀粉用量由1 000 g/t增加至1 800 g/t,精矿品位大幅度降低,回收率大幅度提高,当用量超过1 800 g/t后,幅度变化缓慢。综合考虑,选取淀粉用量2 200 g/t为宜。

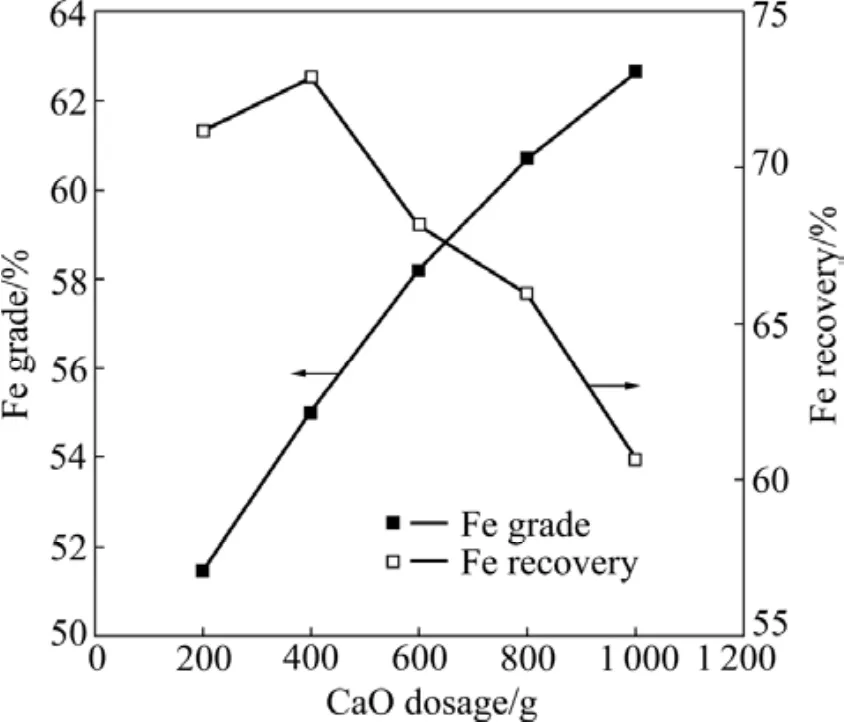

2.2.3 石灰用量试验

在赤铁矿阴离子反浮选中,常选择石灰作为石英等脉石矿物的活化剂,CaO在碱性水溶液中解离得到Ca2+和 Ca(OH)+,易与荷负电的石英表面产生化学吸附而起到活化作用[14]。由图8可以看出,随着石灰用量的增加,精矿Fe品位大幅度提高,回收率缓慢下降,综合考虑,选取石灰用量800 g/t为宜。

图7 淀粉用量对浮选指标的影响Fig.7 Influence of starch dosage on flotation targets

图8 石灰用量对浮选指标的影响Fig.8 Influence of CaO dosage on flotation targets

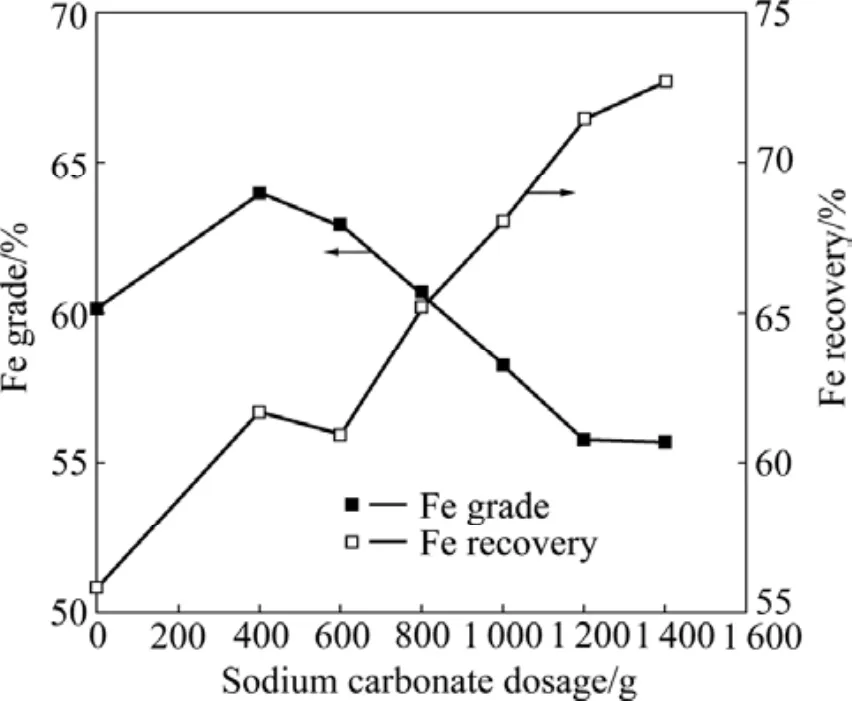

2.2.4 碳酸钠用量试验

在浮选过程中添加一定用量的碳酸钠,可使矿浆达到较好的分散状态,其原因可能是因为碳酸钠可调节矿浆pH值在8.5~10之间,使矿物表面均带负电,从而呈分散状态。由图9可知,添加碳酸钠有利于矿浆的分散,提高浮选指标。当不添加碳酸钠时,精矿Fe品位和回收率均较低,随着碳酸钠用量由0 g/t增加到1 400 g/t,精矿品位先升高后降低,回收率逐渐上升,综合考虑,选取碳酸钠用量为400 g/t为宜。

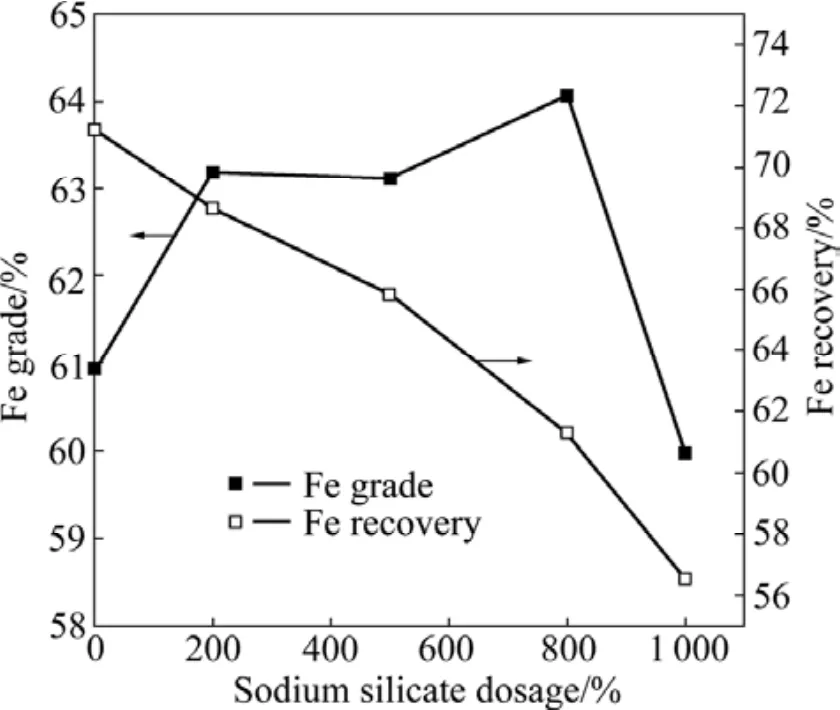

2.2.5 水玻璃用量试验

在添加碳酸钠的同时添加水玻璃能够进一步强化矿浆分散。从图10可以看出,添加一定量水玻璃在一定程度上能够提高精矿Fe品位,用量超过一定值后品位下降,这主要是由于水玻璃在赤铁矿颗粒表面强烈吸附改变了颗粒表面的电性,使得颗粒表面负电位的绝对值增大,加大了颗粒之间的静电斥力[15],与碳酸钠的共同作用下,分散达到一个较好的状态,有利于提高精矿质量。然而随着水玻璃用量的增加,分散效果变差,当用量超过一定值后会对石英等脉石矿物起抑制作用,因此水玻璃用量过高会对精矿品位不利。综合考虑,选取水玻璃用量200 g/t为宜。

图9 碳酸钠用量对浮选指标的影响Fig.9 Influence of Na2CO3 dosage on flotation targets

图10 水玻璃对浮选指标的影响Fig.10 Influence of sodium silicate dosage on flotation targets

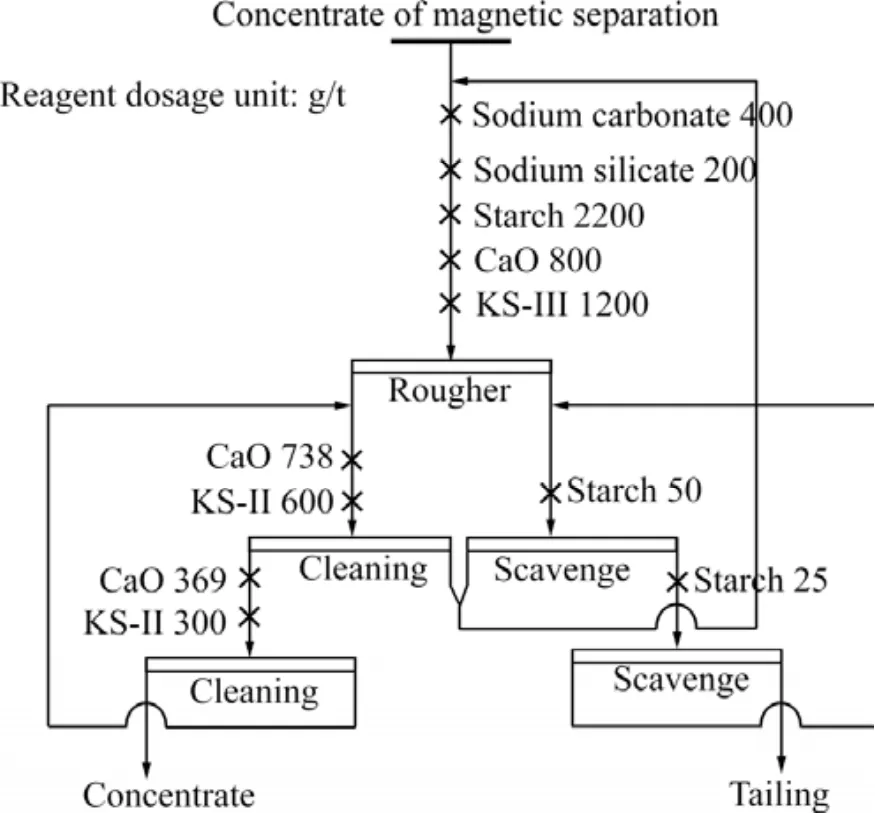

2.3 闭路试验

图11 闭路流程图Fig.11 Closed-circuit flowsheet

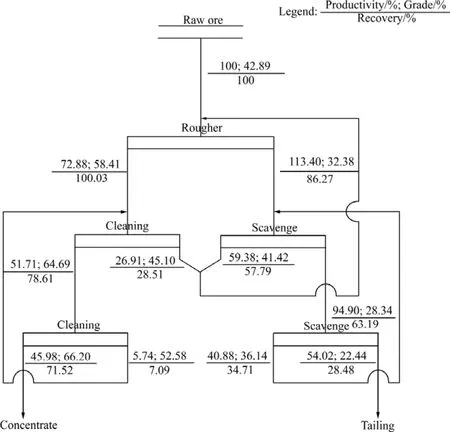

在最佳的药剂制度下,进行了一粗两精的开路试验,获得精矿铁品位为 66.71%,回收率 50.27%的指标。在开路的基础上进行了闭路试验,流程和数质量流程图如图11和12所示。与选厂原流程相比,闭路试验取得了较好的指标,最终精矿铁品位为66.20%,铁回收率为71.52%,证明所用浮选工艺和药剂制度对赤铁矿的回收有效,碳酸钠和水玻璃有利于含碳酸盐赤铁矿石磁选精矿的浮选分离,对同类矿山具有借鉴意义。

2.4 产品特性分析

为了考察产品的形貌及矿物组成,对产品进行X射线衍射分析、SEM 分析和相应点的 EDS能谱分析。

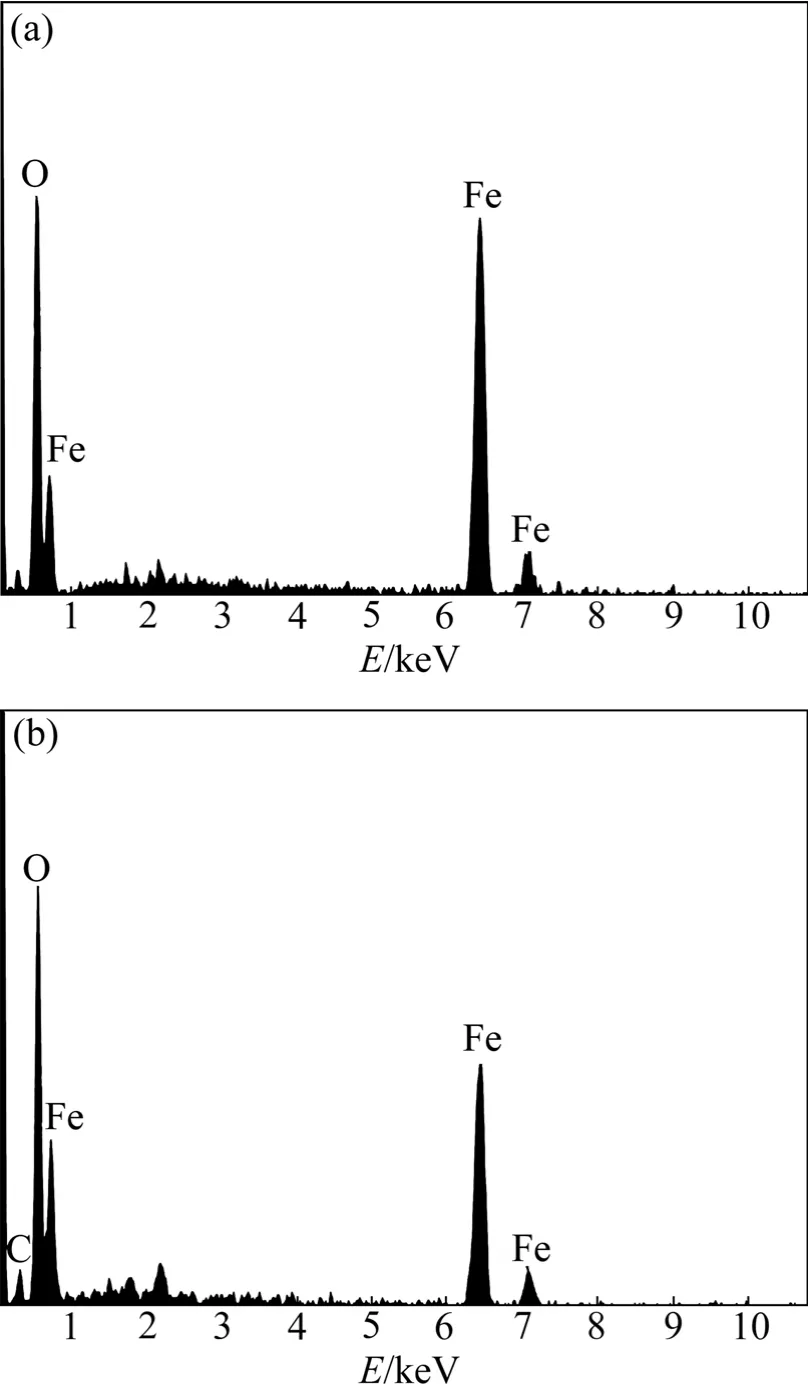

浮选精矿和尾矿的分析结果如图13~18所示。由图13、15和16可以看出,精矿产品中主要为赤铁矿还有少量磁铁矿,其他脉石矿物杂质较少,浮选精矿产品粒度较均匀,主要以细颗粒为主,颗粒分散状态良好,但部分粗颗粒表面仍粘附少量的细颗粒,EDS能谱分析表明粗颗粒和细颗粒大都以铁矿物形式存在,说明有用铁矿物粗细颗粒均得到了有效回收,结合图13可知,这些粗细铁矿物为赤铁矿和磁铁矿,表明试验所用分选方法和药剂制度对铁矿物回收有效。

由图14可以看出,尾矿产品较复杂,原矿得到了有效除杂分选。由图17可以看出,浮选尾矿颗粒分布较均匀,但部分粗颗粒表面仍吸附了少量的细颗粒,同时还有部分细颗粒聚团包裹。由图18可知,粗颗粒基体a点含有大量O和Si元素,为石英脉石矿物,其表面细颗粒b点含有大量O、Si、Fe元素,说明有铁矿物和硅酸盐脉石矿物细颗粒吸附在石英表面。尾矿中还有部分铁矿物和脉石矿物聚团在一起,c点和 d点均含有大量 O、Si、Fe、C元素。由此可见,尾矿中有一定量的有用铁矿物细颗粒夹杂在脉石矿物中或粘附在脉石矿物粗颗粒表面,从而随泡沫流失,这是造成赤铁矿和菱铁矿损失的主要原因。

图12 数质量流程图Fig.12 Quantity and quality flowsheet of closed circuit

图13 浮选精矿的XRD谱Fig.13 XRD pattern of flotation concentrate

图14 浮选尾矿的XRD谱Fig.14 XRD pattern of flotation tailings

图15 浮选精矿的SEM像Fig.15 SEM image of flotation concentrate

图16 图15中a、b点的EDS谱Fig.16 EDS patterns of points a (a)and b (b)shown in Fig.15

图17 浮选尾矿的SEM像Fig.17 SEM images of flotation tailings: (a)Particles;(b)Agglomerate

总体而言,添加分散剂能在一定程度上使粗细颗粒处于良好稳定的分散状态,有利于含碳酸盐赤铁矿石磁选精矿的浮选分离,强化分散浮选工艺适宜于处理含碳酸盐赤铁矿石磁选精矿。

3 结语

1)含碳酸盐赤铁矿混合磁精矿全铁含量为42.97%,粒度较细,有用铁矿物和脉石矿物细颗粒无选择性粘附在有用铁矿物和脉石粗颗粒表面,是造成含碳酸盐赤铁矿石分离困难的主要原因。

2)添加碳酸钠和水玻璃能够提高浮选指标,强化矿浆分散,在适宜速度的浮选机叶轮搅拌下,粘附在粗颗粒表面的细颗粒和聚团被打散,使粗细颗粒处于良好稳定的分散状态,其药剂作用机理还需进一步深入研究。尾矿中仍有少量的有用铁矿物细颗粒夹杂在脉石矿物中或粘附在粗颗粒脉石矿物表面,随着泡沫流失。这是造成精矿铁回收率损失的主要原因。

3)在碳酸钠用量400 g/t、水玻璃用量200/t、淀粉用量2 200 g/t、石灰用量800 g/t、KS-Ⅲ用量1 200 g/t、矿浆浓度25%、搅拌转速2 800 r/min、浮选温度40 ℃的条件下,一粗两精两扫、中矿顺序返回的闭路流程可以获得铁品位为 66.20%,回收率为 71.52%的铁精矿。

图18 图17中a、b、c和d点的EDS谱Fig.18 EDS patterns of point a (a), b (b), c (c)and d (d)shown in Fig.17

4)强化分散浮选工艺适宜于处理含碳酸盐赤铁矿石磁选精矿,流程和药剂制度较简单,对国内外同类矿山具有借鉴意义。

[1]张兆元, 吕振福, 印万忠, 韩跃新.东鞍山铁矿石中菱铁矿对反浮选的影响[J].金属矿山, 2008(10): 52−55.ZHANG Zhao-yuan, LÜ Zhen-fu, YIN Wan-zhong, HAN Yue-xin.Influence of the siderite in Donganshan iron ore on reverse flotation [J].Metal Mine, 2008(10): 52−55.

[2]杨 斌.菱铁矿与赤铁矿分选工艺及机理研究[D].长沙: 中南大学, 2010: 13−15.YANG Bin.Study on separation technology and mechanism of siderite and hematite [D].Changsha: Central South University,2010: 13−15.

[3]陈 雯.贫细杂难选铁矿石选矿技术进展[J].金属矿山,2010(5): 55−59, 80.CHEN When.Technological progress in processing low-grade fine-grained complicated refractory iron ores [J].Metal Mine,2010(5): 55−59, 80.

[4]刘 杰, 周明顺, 翟立委, 刘炯天, 曹亦俊.中国复杂难选铁矿的研究现状[J].中国矿业, 2011, 20(5): 63−66.LIU Jie, ZHOU Ming-shun, ZHAI Li-wei, LIU Jiong-tian, CAO Yi-jun.Present status of china’s complex refractory iron ore study [J].China Mining Magazine, 2011, 20(5): 63−66.

[5]张 明, 刘明宝, 印万忠, 韩跃新, 李艳军.东鞍山含碳酸盐难选铁矿石分步浮选工艺研究[J].金属矿山, 2007(9): 62−64.ZHANG Ming, LIU Ming-bao, YIN Wan-zhong, HAN Yue-xin,LI Yan-jun.Investigation on stepped-flotation process for Donganshan carbonate-containing refractory iron ore [J].Metal Mine, 2007(9): 62−64.

[6]GONTIJO L C, MACHADO R, MIOLA E L, CASTELETTI L C, NASCENTE P A.Characterization of plasma-nitrided iron by XRD, SEM and XPS [J].Surface and Coatings Technology,2004, 183(1): 10−17.

[7]SCHUBERT H.On the optimization of hydrodynamics in fine particle flotation [J].Minerals Engineering, 2008(21): 930−936.

[8]MUNN T N, WILLS B A.Wills’ mineral processing technology[M].Changsha: Central South University Press, 2008.

[9]ARAUJO A C, VIANA P R M, PERES A E C.Reagents in iron ores flotation [J].Minerals Engineering, 2005, 18: 219−224.

[10]梅建庭, 乌兰图雅, 赫荣安, 杨 威.东鞍山难选铁矿捕收剂的合成及工业应用[J].金属矿山, 2009(9): 74−77.MEI Jian-ting, WULAN Tu-ya, HE Rong-an, YANG Wei.Synthesis and application of flotation reagents for Donganshan refractory iron ores [J].Metal Mine, 2009(9): 74−77.

[11]马松勃.淀粉抑制剂在铁矿浮选中的作用研究[D].沈阳: 东北大学, 2006: 6−13.MA Song-bo.Froth flotation of hematite with starch as depressant [D].Shenyang: Northeastern University, 2006: 6−13.

[12]PEARSE M J.An overview of the use of chemical reagents in mineral processing [J].Minerals Engineering, 2005, 18(2): 139−149.

[13]PAVLOVIC S, BRANDAO P R G.Adsorption of starch, amylase,amylopectin and glucose monomer and their effect on the flotation of hematite and quartz [J].Minerals Engineering, 2003,16: 1117−1122.

[14]胡为柏.浮选[M].北京: 冶金工业出版社, 1989: 41.HU Wei-bo.Flotation[M].Beijing: Metallurgical Industry Press,1989: 41.

[15]王成行, 童 雄, 孙吉鹏.水玻璃在选矿中的应用与前景的分析[J].国外金属矿选矿, 2008(8): 6−9.WANG Cheng-hang, TONG Xiong, SUN Ji-peng.Application and prospect analysis of sodium silicate in mineral processing [J].Metallic Ore Dressing Abroad, 2008(8): 6−9.