超声波作用下SiCp/Al复合材料焊缝的凝固组织及其断裂特征

许志武,马 星,马 琳,闫久春,杨士勤,杜善义

(1.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001;2.哈尔滨工业大学 复合材料与结构研究所,哈尔滨 150080)

Al合金基体和陶瓷颗粒复合形成的铝基复合材料(AlMMCs)具有高比强度、高比模量以及优良的尺寸稳定性和耐磨性等性能,是目前普遍公认的最具竞争力的金属基复合材料品种之一[1]。焊接技术是将铝基复合材料加工成复杂构件,使其具备更强大功能的关键技术之一。目前,熔化焊、固相焊(如扩散焊、摩擦焊等)以及钎焊等许多焊接方法均已被尝试用来焊接铝基复合材料[2]。从焊接生产效率或者接头设计的可适应性角度来看,钎焊这种低温焊接方法近些年来逐渐被学者们所关注[3−8]。哈尔滨工业大学提出了一种铝基复合材料的超声波钎焊方法,它利用超声波在液态钎料中产生的声学效应,不仅有效地去除了母材待焊表面的氧化膜,而且还实现了液态钎料对待焊表面裸露陶瓷相的润湿,因而获得了较高的接头强度[3,8]。相比之下,传统的钎焊方法,不管是利用钎剂还是真空环境,仅能通过去除母材表面氧化膜实现钎料与裸露铝合金表面的连接,而无法实现其与裸露陶瓷颗粒的连接,所获接头强度不高。

人们对铝基复合材料自身的断裂行为及相关机制进行了深入的研究[9−12]。当这种材料构件中引入焊接接头时,接头部位的断裂性能也应当受到关注。但是,目前有关这种材料焊接接头的断裂、失效行为的报道还较少。为此,本文作者采用物理模拟的方法,研究超声波作用下SiC颗粒增强铝基复合材料焊接接头的凝固组织,采用扫描电镜原位观察在动态拉伸条件下焊缝内部裂纹形成、扩展及断裂过程,并对观察到的现象进行分析,旨在为该种材料焊接接头的性能与组织设计提供借鉴。

1 实验

试验所用的铝基复合材料为粉末冶金法制备的20%SiCp/Al复合材料,其微观组织如图1所示,其中SiC颗粒的平均粒径约为5 μm,体积分数为20%。采用的焊接材料为Zn-Al钎料,其化学成分如表1所列。

图1 铝基复合材料的微观组织Fig.1 Microstructure of AlMMCs

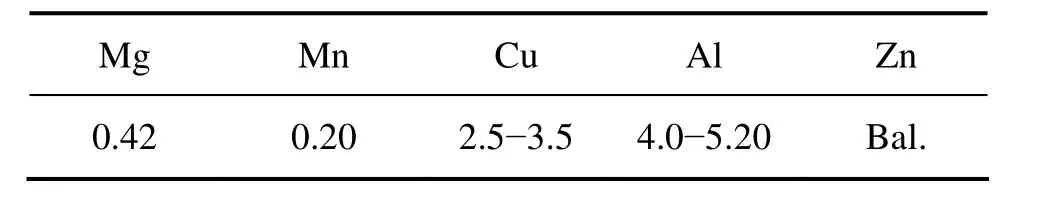

表1 Zn-Al钎料的化学成分Table 1 Chemical compositions of Zn-Al filler metal (mass fraction, %)

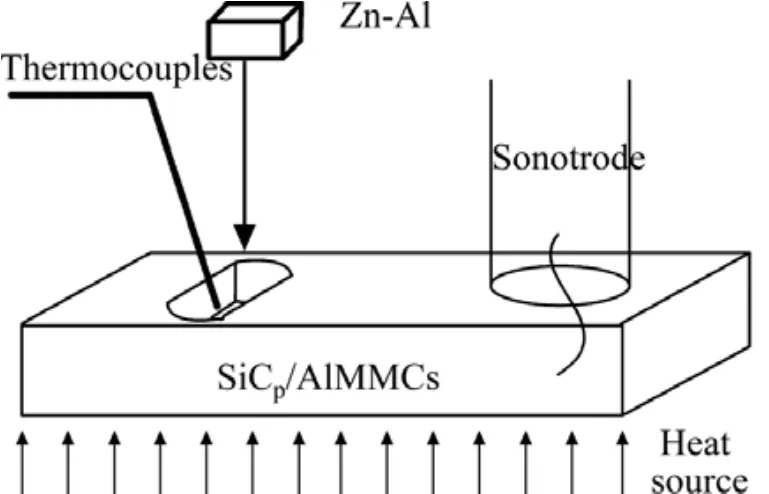

超声波钎焊的物理模拟试验过程示意图如图2所示。在尺寸为50 mm×12 mm×7 mm的母材中模拟加工出一道焊缝,其尺寸为9 mm×5 mm×5 mm。将试件加热至焊接温度后,在焊缝中加入Zn-Al钎料,同时用热电偶测量钎料的温度,当达到焊接试验要求的温度后,在母材表面施加超声波振动,利用超声波振动去除母材/液态钎料界面的氧化膜,使二者润湿结合,并通过控制施加超声波的时机以获得预期的焊缝组织。本研究中采用的工艺参数如下:1)在400 ℃施加一次超声波振动后随炉冷却;2)保温10 min再施加一次超声波振动后随炉冷却;3)随炉冷却至390 ℃后施加超声波直至钎料凝固。施加的超声波振幅均为10 μm,单次超声波振动的时间为4 s。所采取的超声波处理工艺借鉴于铝基复合材料的超声波钎焊过程。

图2 铝基复合材料超声波钎焊的物理模拟试验过程示意图Fig.2 Schematic diagram of physical simulation of ultrasonic soldering of AlMMCs

前一步试验完成后,采用线切割加工截取试件的侧面进行金相组织观察,截取水平截面制备原位拉伸观察试样。取样加工过程示意图和拉伸试件尺寸如图3所示。为了制造出裂纹源,便于观察裂纹的萌生和扩展,在拉伸试样中部单边预制一个尺寸为 1 mm×0.5 mm的缺口,并对试样单面进行打磨和机械抛光处理。原位拉伸观察试验后,结合断口扫描电子显微镜(SEM)观察,分析焊缝材料的断裂机制。所采用的设备仪器包括光学显微镜(OLYMPUS−GX71)和配备动态拉伸载荷台的扫描电子显微镜(S−570)。

图3 焊接试件性能及组织分析取样示意图Fig.3 Schematic diagram of sampling processes for performance and microstructural testing of bonded specimen(Unit: mm): (a)Sampling process; (b)Dimension of tension specimen

2 结果与讨论

2.1 超声波作用下SiCp/Al焊缝的微观组织特征

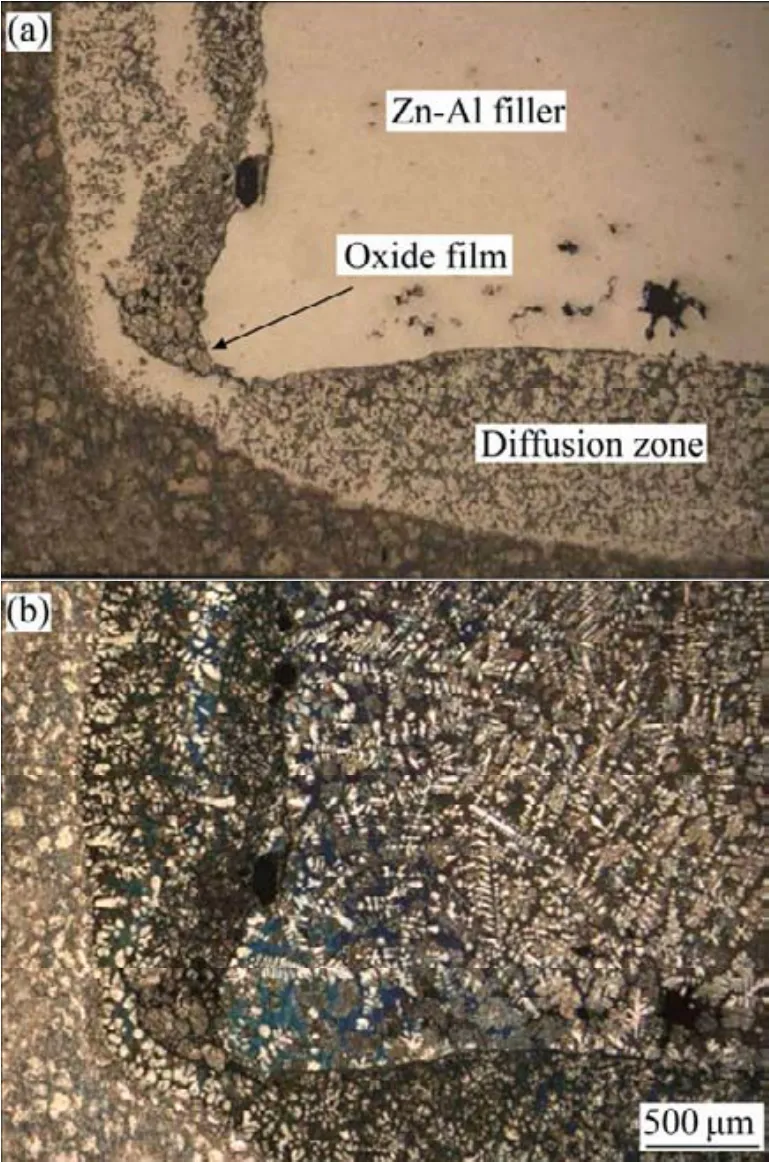

图4所示为无超声波条件下Zn-Al钎料与铝基复合材料母材结合界面的微观组织。在无超声波施加条件下,虽然母材表面氧化膜的大部分区域仍然保持连续,但是局部出现了缺口,Zn-Al钎料通过这些缺口通道扩散进入母材,在其中形成了一个明显的扩散层。由于氧化膜具有易于吸附空气和水蒸汽的特性,在其附近观察到气孔、缩孔以及氧化膜的夹杂,如图4(a)所示。图4(b)所示为腐蚀后Zn-Al钎料/母材界面的微观组织。钎料中以粗大的树枝晶为主,扩散层中也出现了部分树枝晶。这表明母材中形成的扩散层出现了局部熔化的现象。但是在氧化膜存在的结合界面,扩散层与钎料的微观组织生长并不连续,表明母材表面的氧化膜仍有效地阻碍着钎料与基体合金之间的冶金连接。

图4 超声波施加前钎料与母材结合界面的微观组织Fig.4 Microstructures of filler metal/base metal interface before ultrasonic vibration: (a)Polished; (b)Corroded

图5 超声波作用后钎料与母材结合界面的微观组织Fig.5 Microstructures of filler metal/base metal interface with application of ultrasonic vibration: (a)Polished;(b)Corroded

图5所示为Zn-Al钎料在400 ℃保温10 min后经超声波处理所获得的Zn-Al钎料/母材结合界面的微观组织。由图5可以发现,母材表面的氧化膜完全消失,母材中的扩散层也不存在,钎料中一个明显的变化是不存在气孔、缩孔和夹杂等缺陷,并出现了大量的SiC增强相颗粒。试验过程中当超声波施加到母材后,超声波通过母材传导进入液态钎料池,可在液态钎料中形成有效的声场作用:一方面声空化效应产生的冲击波可以破碎母材表面的氧化膜;另一方面超声波在液态钎料传播过程中的衰减形成的声流效应可使液态钎料池中发生剧烈的搅拌混合作用,扩散层中的 SiC颗粒随着声流场流动从而均匀分布到整个焊缝中,形成SiC颗粒强化的复合焊缝。另外,夹杂和气孔等缺陷也随声流场的作用被带到液态钎料池表面而被排出。这个过程与铝基复合材料超声波钎焊或者超声波辅助焊接的过程是类似的[8]。

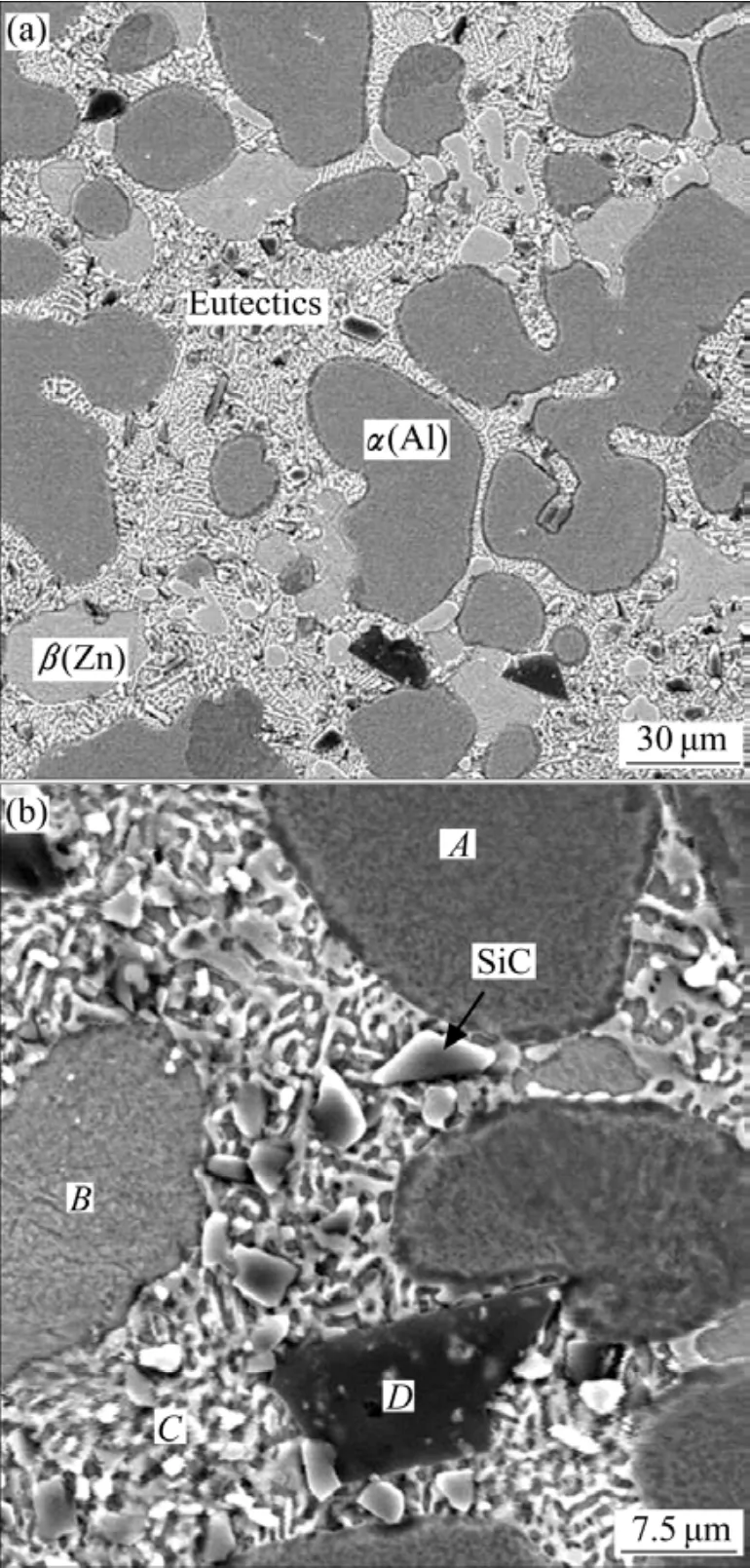

图6 超声波作用后钎料的微观组织Fig.6 Microstructures of filler metal with application of ultrasonic vibration: (a)SEM image; (b)Local enlargement

由图5(b)还可见,钎料中的树枝晶仍比较明显,但与图4(b)的相比明显减小。这是由于钎料中的 SiC颗粒阻碍了树枝晶的生长,起到了一定的细化作用。超声波作用后钎料的微观组织如图6所示。由图6可见,焊缝主要由相互依附生长的先共晶相 α(Al)(深灰色)和 β(Zn)(浅灰色)树枝晶以及它们之间的共晶组织构成。实际上,共晶组织也由细小的树枝状 α(Al)和β(Zn)相组成。此外,钎料中还有少量的富 Si相。焊缝各个组织的成分如表2所列。由表2可知,α(Al)相(A区)中固溶了大量的Zn,而β(Zn)相(B区)中只有少量的Cu和Al。共晶相(C区)主要由 Zn、Al和 Cu 3种元素构成。与钎料的原始组织相比,由于超声波作用后钎料溶解了母材中一定量的Al,使得其中的α(Al)含量有所增加。从母材中迁移到钎料的SiC颗粒均镶嵌分布在共晶组织中。

表2 超声波作用后钎料中各组织的化学成分Table 2 Chemical compositions of various zones in Fig.6(b)in Zn-Al filler metal with application of ultrasonic vibration

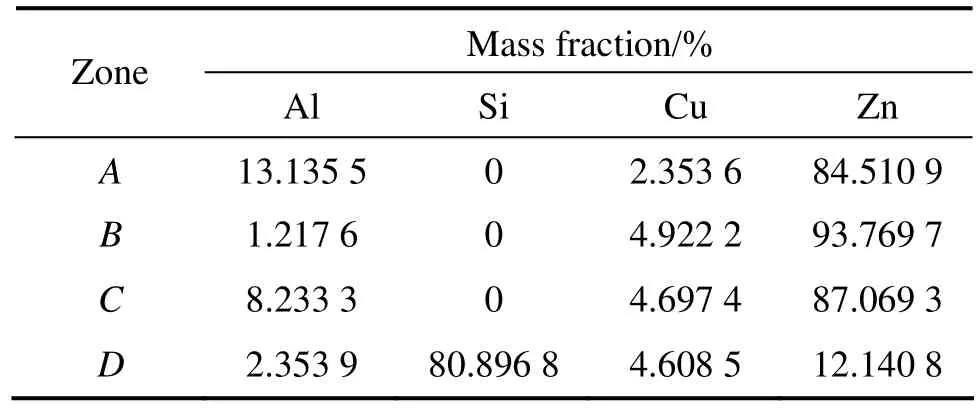

图7所示为不同超声波处理条件下所获得的焊缝组织。在400 ℃无保温条件下经超声波处理,焊缝中的 SiC颗粒含量较低,焊缝基体主要由较为粗大的α(Al)相(浅白色)、β(Zn)相(深色)以及大量的共晶相组成,如图7(a)和(d)所示。经过一定的保温时间后再进行超声波处理,焊缝中的SiC颗粒明显增多,焊缝基体中的α(Al)树枝晶尺寸明显减小,含量明显增加,如图7(b)和(e)所示。当在焊缝凝固过程中进一步经超声波处理时,焊缝中SiC颗粒的含量略有增加,而且基体组织获得了明显的细化。由图7还可见,超声波作用后焊缝中几乎没有出现气孔和夹杂等对其强度产生致命影响的缺陷,SiC颗粒宏观上分布均匀,没有明显的偏聚现象。

2.2 SiCp/Al焊缝的原位拉伸断裂行为

2.2.1 Zn-Al焊缝的拉伸断裂特性

由以上研究结果可知,当焊接过程只施加一次超声波处理时Zn-Al钎料中SiC颗粒较少。本文作者首先对该种焊缝结构进行原位拉伸试验,拉伸过程中对预置豁口应力集中的部位进行跟踪观察,寻找裂纹萌生位置和扩展路径,以分析该焊缝材料的断裂机制。

图7 不同超声波处理条件下焊缝的微观组织Fig.7 Microstructures of bond under different ultrasonic treating conditions: (a), (d)Treated at 400 ℃; (b), (e)Treated at 400 ℃and retreated after holding for 10 min; (c), (f)Treated at 400 ℃ and retreated during solidification

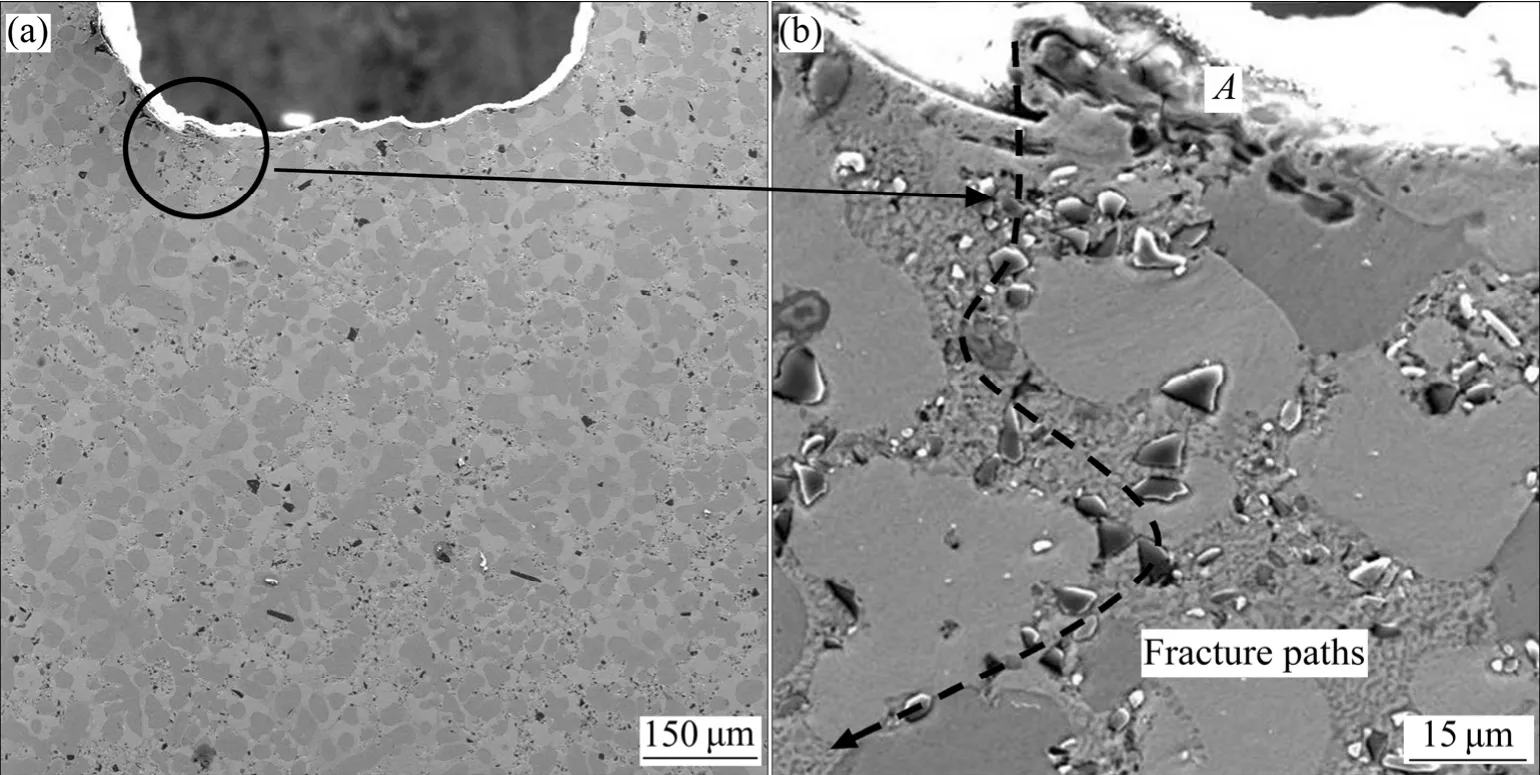

图8 Zn-Al焊缝断裂前豁口位置的微观形貌Fig.8 Microstructures of Zn-Al filler metal at notch before tensile test: (a)Overall morphology; (b)Local enlargement

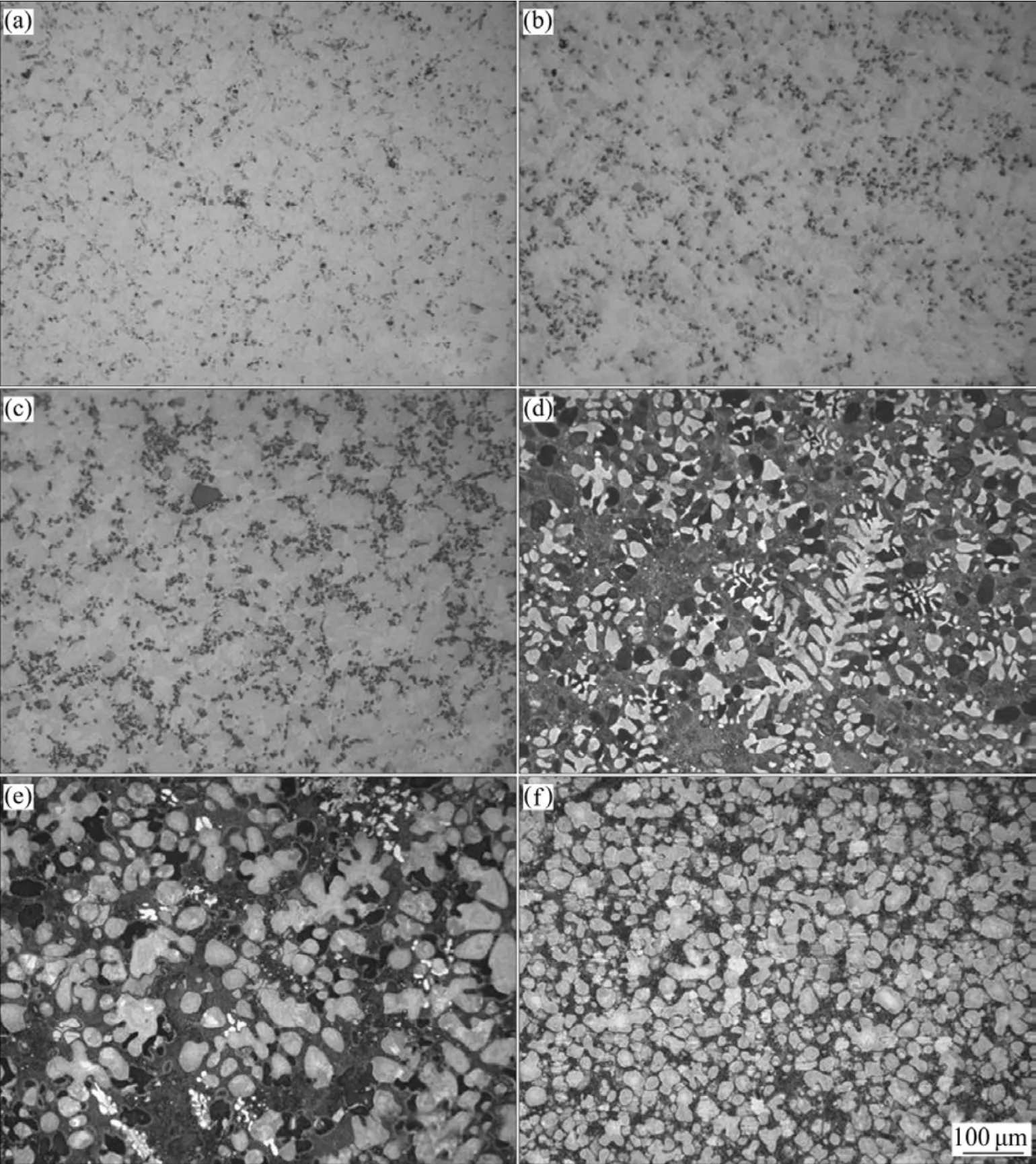

图8所示为原位拉伸试验前试件预置豁口位置的形貌特征。由局部放大豁口部位发现,豁口表面既裸露有共晶相,又有先共晶相α(Al)和β(Zn),而且发现有一个部位的共晶相和 β(Zn)相均出现了微裂纹。在拉伸试验过程中,随着拉伸载荷的不断增加,没有发现试件发生宏观的颈缩塑性变形,也未观察到微观区域晶粒的塑性变形或者晶界滑移。当相对拉伸位移达到约0.3%时,在未观察到豁口附近产生明显的裂纹萌生之前试件突然瞬间发生断裂。这表明焊缝材料的脆性较大,无法观察到裂纹最初萌生的过程。图9所示为原位拉伸断裂后试件的形貌特征。结合图8和9可见,断裂路径垂直于拉伸主应力方向,走向较为平直,表现为正断。裂纹起始位置在豁口,并且起源于共晶相中形成的微裂纹而不是先共晶相β(Zn)中的微裂纹。对该裂纹扩展路径进行分析可见,裂纹在共晶相起裂后绕过前方的β(Zn)相,在共晶相中进一步扩展。在主裂纹扩展经过的共晶相中发现了微裂纹,如图9中B区所示。另外,在起裂的共晶相内部也发现了次生裂纹,如图9中的A区所示。这些都表明共晶相是焊缝中的最薄弱环节。

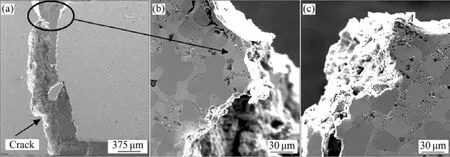

2.2.2 SiCp/Zn-Al焊缝的拉伸断裂特性

当液态钎料/母材界面氧化膜去除后,试件经过一段时间保温再进行超声波处理,与前述焊缝相比该焊缝组织中的SiC颗粒的含量增加。图10所示为该试件原位拉伸试验前预置豁口位置的微观形貌。由图10可见,豁口附近的共晶相的A区域中存在SiC颗粒聚集的现象。图11所示为试件的原位拉伸断裂微观形貌。整个原位拉伸断裂过程与前述试件类似,在位移很小的条件下试件突然失稳断裂,断裂过程十分迅速,亦为典型的脆断裂过程。裂纹起裂的位置为仍为豁口部位的共晶组织,如图10和11中A区所示,裂纹扩展的路径主要沿着α(Al)相和β(Zn)相之间的共晶相组织进行。断裂扩展路径大体垂直于主应力方向,在扩展的后期路径稍有偏转,但原扩展方向上仍有明显的裂纹。

2.2.3 组织细化处理的SiCp/Zn-Al焊缝的拉伸断裂特性

图9 Zn-Al焊缝的原位拉伸断裂特征Fig.9 Characteristics of in-situ tensile fracture of Zn-Al bond: (a)Overall morphology; (b), (c)Local enlargement

图10 SiCp/Zn-Al焊缝断裂前豁口位置的微观形貌Fig.10 Microstructures of SiCp/Zn-Al bond filler metal at notch before tensile test: (a)Overall morphology; (b)Local enlargement

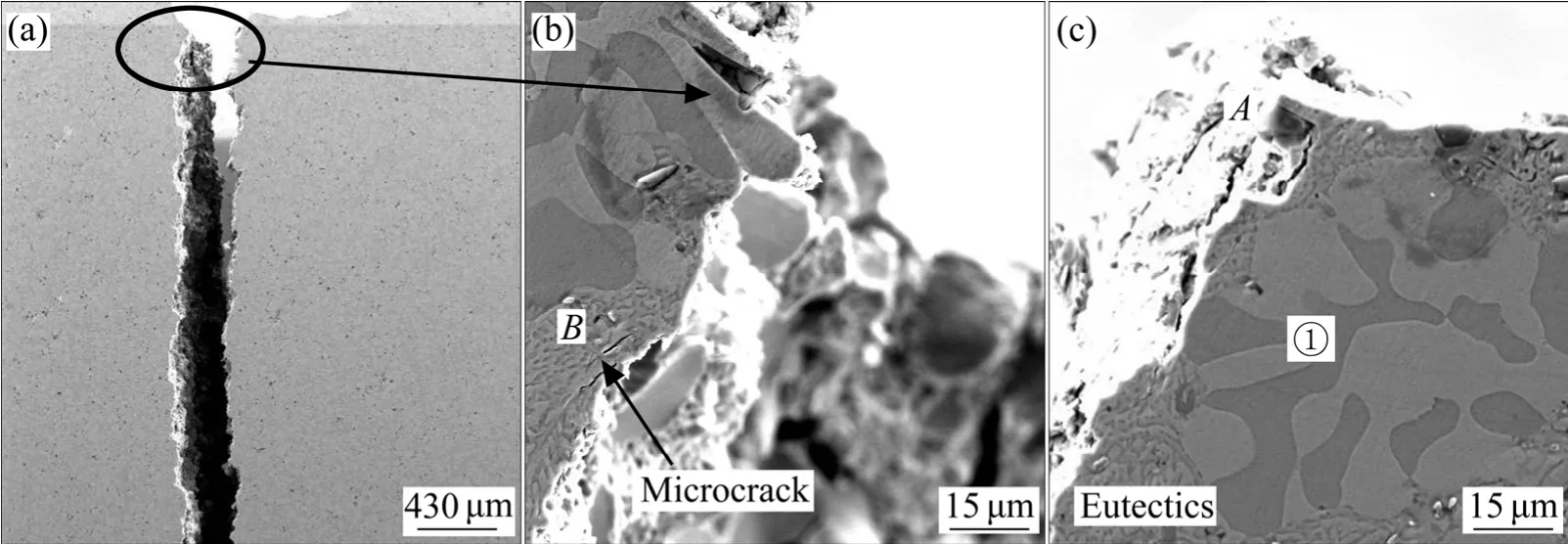

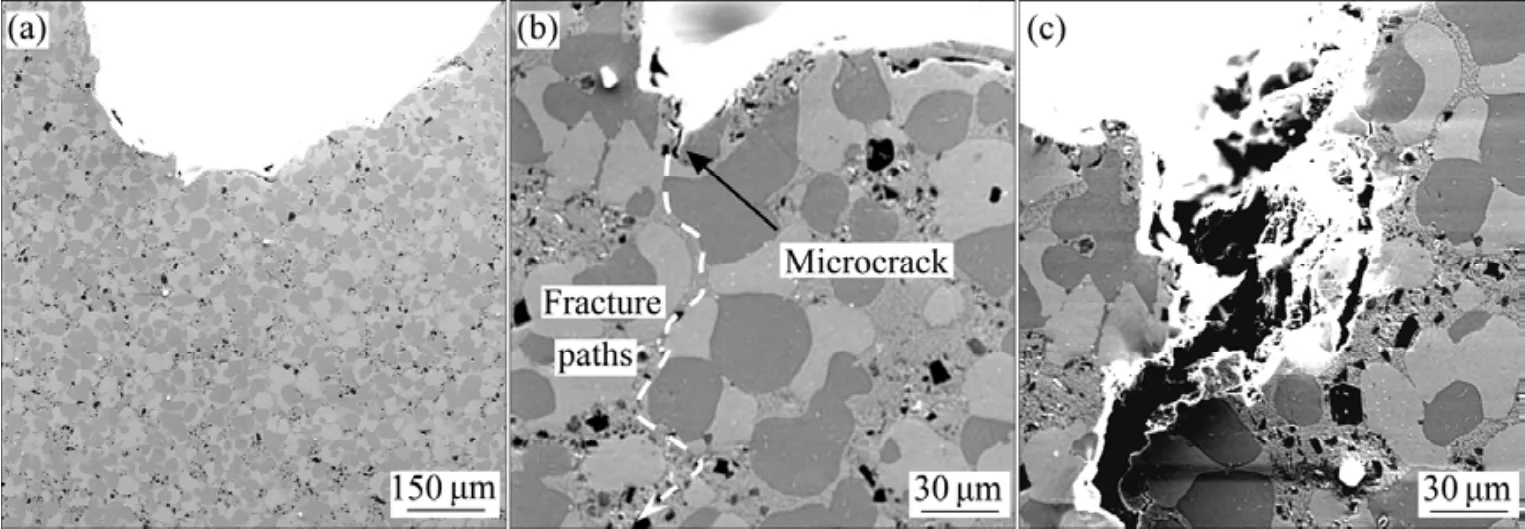

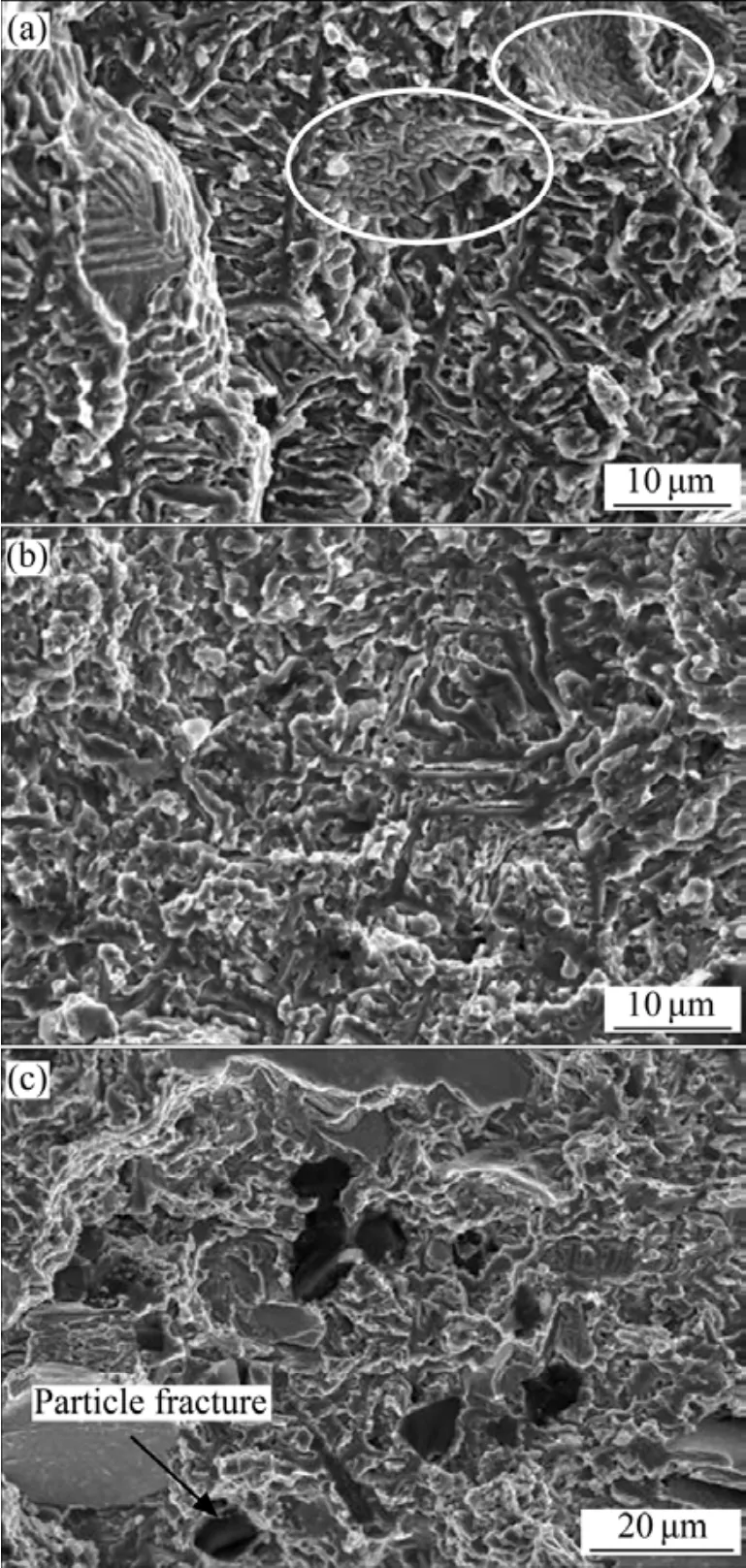

经过组织细化处理的SiCp/Zn-Al焊缝原位拉伸的断裂过程也几乎是瞬间断裂。图12所示为经细化处理的SiCp/Zn-Al焊缝的原位拉伸断裂特征。由图12(a)和(b)可见,试件断裂前豁口底部角度最尖锐的地方存在原始微裂纹,这为裂纹起裂提供了应力集中的条件,保证裂纹在该处萌生和扩展。图12(c)所示为断裂后豁口部位形貌。由图12(c)可以清晰看出断裂在原始微裂纹处发生,并主要还是沿着先共晶相α(Al)和β(Zn)之间的共晶相进行扩展,在主裂纹右侧的共晶相区域也有明显的次生裂纹。

由于焊缝断裂过程在瞬间完成,因此,无法实时观察裂纹的起裂、扩展过程。然而,对试件断裂扩展路径附近的微裂纹进行分析,也可以获得焊缝微裂纹萌生的主要机制。图13所示为经组织细化处理的SiCp/Zn-Al焊缝中的主裂纹和典型的次生裂纹的尖端形貌。由次生裂纹可以看出,如图13(a)所示,当焊缝中(即共晶相中)存在较多的SiC颗粒时(见2.1节),SiC颗粒和共晶相结合的界面是微裂纹起裂的位置。微裂纹萌生之后继续沿共晶相扩展、延伸也是该焊缝材料断裂的主要特征之一。另外,如图13(b)所示,微裂纹发展成为宏观裂纹后,可能由于扩展速度太快,惯性扩展使其路径较直,若共晶相区域无法直线连通时,裂纹在扩展方向上不可避免地碰上强度和塑性较大的先共晶相α(Al)。强大的惯性力几乎将α(Al)相撕裂,但是该相的阻挡作用导致主裂纹扩展阻力增大,扩展路径发生了偏转,如图13(c)所示。

图11 SiCp/Zn-Al焊缝的原位拉伸断裂特征Fig.11 Characteristics of in-situ tensile fracture of SiCp/Zn-Al bond: (a)Overall morphology; (b), (c)Local enlargement

图12 经组织细化处理的SiCp/Zn-Al焊缝的原位拉伸断裂特征Fig.12 Characteristics of in-situ tensile fracture of SiCp/ Zn-Al bond subjected to grain refining treatment: (a)Macro-morphology before fracture; (b)Local enlargement; (c)Start point of fracture

图13 经组织细化处理的SiCp/Zn-Al焊缝中的裂纹扩展特征Fig.13 Crack propagation characteristics in SiCp/Zn-Al bond subjected to grain refining treatment: (a)Tip of secondary crack;(b)Secondary crack; (c)Main crack

2.3 断口表面特征

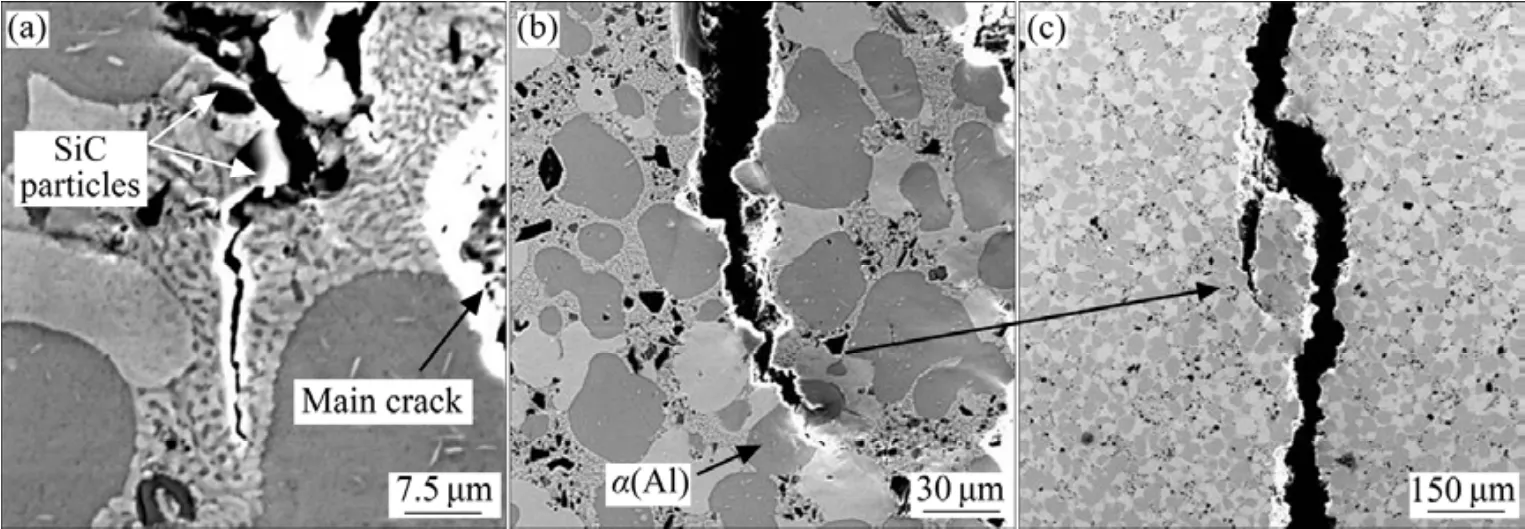

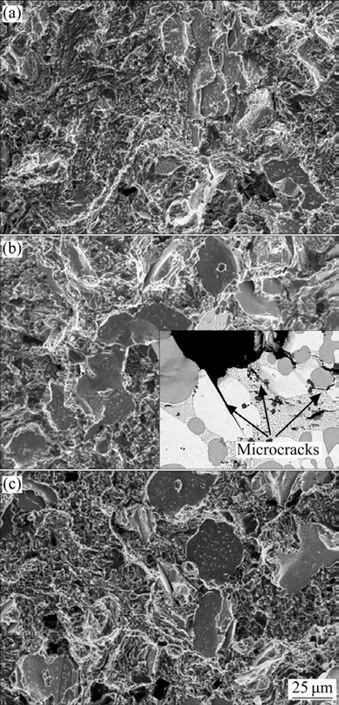

不同超声波处理条件下焊缝断裂的表面形貌如图14所示。3种条件下焊缝断裂的主要撕裂面发生于共晶相中,同时存在部分典型的解理断裂特征。解理断裂面取向不尽一致,有的垂直于拉伸应力方向,有的平行于拉伸应力方向。结合原位观察的结果(如图14b中的小框图)可知,这些解理面发生于 β(Zn)相中。这个结果与其他学者研究Zn-Al合金的断裂行为时观察到的结果一致[13−14]。

图14 不同处理条件下焊缝断裂的表面形貌Fig.14 Fracture surface morphologies of bonds under different ultrasonic treatment conditions: (a)Zn-Al bond;(b)SiCp/Zn-Al bond; (c)SiCp/Zn-Al bond with grain refinement

由图14还可以发现,Zn-Al焊缝断裂面中的先共晶相β(Zn)的尺寸最大,但所占比例较小;随着处理次数的增加,其尺寸有所下降,比例却有所增加。进一步观察发现,凝固过程中是否有超声波处理对断裂面中的共晶相具有明显影响。当不经超声波处理时,共晶相的枝干结构非常发达、粗大,断裂轮廓和走向清晰,局部出现较为整齐、平滑的断面(如图15(a)中标注的区域所示),好像与之相接的组织被整体拔出。由前面的组织分析可知,与共晶相连接的一般为先共晶相α(Al)和β(Zn),这表明两相在拉伸过程中被整体与共晶相剥离。如图14(b)中的小框图所示,α(Al)和β(Zn)相与共晶相连接的部位在拉伸过程中均首先产生了微纹裂,这表明此部位也属于弱连接区域,也正好印证了这一断裂特征。当凝固过程中经超声波处理时断裂表面共晶相的枝干尺寸明显减小,也不存在平滑的断裂表面,共晶相微区的断裂面呈参差、交错的特征。另外,此条件下断裂面的共晶相中存在SiC颗粒的聚集区,如图15(c)所示。从SiC颗粒的完整性及其表面形态来判断,一部分颗粒与共晶相发生剥离和开裂,少量颗粒自身发生断裂。这说明SiC颗粒/共晶相的结合界面也可能是焊缝中的薄弱位置,这与在图13(a)中观察到的结果一致。

图15 超声波处理对共晶组织断裂面的影响Fig.15 Effect of ultrasonic treatment on fracture of eutectics:(a)Bond without ultrasonic treatment; (b), (c)Bond with ultrasonic treatment

3 分析与讨论

试验中所有焊缝在没有观察到微裂纹明显萌生之前,在拉伸应力作用下突然发生断裂,且宏观断口平齐,呈脆性断裂特征。焊缝较差的塑性,与其基体金属的组织密切相关。由以上结果可知,所有条件下焊缝中树枝状共晶组织(α(Al)+β(Zn))含量较高,且呈连续网状分布。由于α(Al)和β(Zn)分别为软相和硬相,其晶界本身具有较高的自由能,故为应力集中和扩散的薄弱地带,晶界滑移较容易在此处发生。值得注意的是,如图15(a)所示,共晶组织具有较连续、平滑的晶界,原子扩散阻力小,所以孔洞或微裂纹一旦产生,很容易在共晶组织中迅速扩展。另外,焊缝中存在较多的先共晶相β(Zn),也是其发生脆性断裂的重要原因之一。β(Zn)相具有密排六方结构,密排面的层间结合力较小,在较小的应力作用下即可沿着该晶面的平行方向发生穿晶断裂,形成解理小刻面[14],如图14所示。β(Zn)经超声波细化处理后或许可以改善其与周围组织在受力状态下的应力集中程度以及协调变形情况,但无法改变其弱结合晶面发生断裂的特性。由此,当预置豁口部位的应力集中达到共晶组织晶间极限抗拉强度时,微裂纹在该区域萌生,整个试件的应变迅速集中到该区域,焊缝的组织特点决定了在较小的应力作用下裂纹便可迅速扩展,拉伸试件发生失稳,沿着焊缝的薄弱区域发生瞬间断裂。

虽然所有条件下的焊缝在断裂时均呈脆性特征,但是裂纹的起裂位置及扩展过程仍存在一定的差别。当焊缝中不含SiC颗粒,即焊接过程只施加了一次超声波时,焊缝中的共晶组织比较发达,预置豁口部位存在微裂纹的共晶区域,应力集中的效应加剧,成为起裂的位置。此后,裂纹也主要在共晶组织中扩展,发生解理断裂的β(Zn)相较少。豁口部位较为粗大的先共晶相(α(Al)或β(Zn)相)即使存在微裂纹,由于其自身的强度比共晶组织的晶间强度高,所以不能成为起裂的位置。当母材中的SiC颗粒进入焊缝时,由于SiC颗粒趋向聚集于共晶组织中,共晶组织中的应力集中效应进一步加剧,特别是在SiC颗粒尖角与共晶相结合的界面,为保持形变的连续过渡,在拉伸方向界面所承受的应力比基体所受应力大2~4倍[9],因而包含SiC颗粒的共晶相仍是裂纹萌生的部位。但是,由于焊缝中高硬度、高强度SiC颗粒以及高强度、高塑性α(Al)相的增多,裂纹的扩展必然受到这些相的阻碍作用,扩展阻力增加,扩展方向发生偏转,如图11所示。当对焊缝组织进行进一步细化处理时,细小的共晶相对裂纹扩展的阻力增大,其断裂表面的平滑度明显下降(见图15(b)),近球形的 α(Al)相的抗裂性能也更明显(见图13(b))。

在众多陶瓷颗粒增强的铝基/锌基复合材料断裂的原位观察试验中,裂纹的形核多发生在SiC颗粒和基体界面处[11−13]。但在本实验条件下,由于焊缝为铸态组织,裂纹的萌生往往始于最薄弱的共晶组织,并主要在共晶组织以及先共晶相β(Zn)内扩展。焊缝中的先共晶相α(Al)塑性变形能力强,能够阻碍裂纹扩展并使裂纹扩展路径发生偏转,细化的焊缝组织也可增加裂纹扩展的阻力。当焊缝中SiC数量增加时,部分SiC颗粒发生断裂,表明其也可起到一定的增强作用。因此,虽然焊接材料中的共晶组织可提高其对母材的润湿性,但为了提高焊接接头的强度,应当考虑在焊接过程中降低该组织的含量(如通过扩散、成分均匀化等办法),同时提高焊缝中由母材溶解引起的Al含量以及迁移而来的SiC颗粒含量。当焊缝中Al的含量增加时,Zn的含量自然降低,接头的脆性也将降低。

4 结论

1)在焊接不同阶段采用超声波处理可有效地控制焊缝的组织:在焊接温度下施加起声波处理能去除液态钎料/母材界面的氧化膜,实现二者良好结合;在保温之后施加超声波处理,能将母材扩散层中的 SiC颗粒增强相通过搅拌、混合作用使之均匀分布于焊缝中;在凝固过程中施加超声波处理,焊缝的基体组织(先共晶相和共晶相)明显细化。

2)在拉伸应力作用下,焊缝在未观察到明显裂纹生成之前瞬间发生断裂,呈现脆性断裂的特征。当焊缝中无SiC颗粒时,发达的共晶组织是裂纹萌生的位置,裂纹主要在共晶组织中扩展;当母材中的SiC颗粒迁移到焊缝时,主要分布于共晶相中,共晶组织仍是裂纹发生的起始部位,SiC颗粒和共晶组织的结合界面也是焊缝组织中比较薄弱的环节之一,裂纹主要沿着共晶组织扩展,在较强的脆性断裂惯性作用下,扩展路径上较多的先共晶相β(Zn)发生解理断裂,先共晶相α(Al)具有明显的抗裂作用。

[1]张 荻, 张国定, 李志强.金属基复合材料的现状与发展趋势[J].中国材料进展, 2010, 29(4): 1−7.ZHANG Di, ZHANG Guo-ding, LI Zhi-qiang.The current state and trend of metal matrix composites [J].Materials China, 2010,29(4): 1−7.

[2]马宗义, 肖伯律, 王 东, 王全兆, 毕 敬.铝基复合材料焊接的研究现状与展望[J].中国材料进展, 2010, 29(4): 8−16.MA Zong-yi, XIAO Bo-lü, WANG Dong, WANG Quan-zhao,BI Jing.Progress and outlook in welding of aluminum matrix composites [J].Materials China, 2010, 29(4): 8−16.

[3]YAN J C, ZHAO W W, XU H B.Ultrasonic brazing of aluminum alloy and aluminum matrix composite: USA,7624906B2 [P].2009−12−01.

[4]WIELAGE B, HOYER I, WEIS S.Soldering aluminum matrix composites[J].Welding Journal, 2007, 86: 67−70.

[5]YU Z S, LI R F, QI K.Joining of SiC particle reinforced aluminum metal matrix composites by electromagnetic field aided brazing method[J].Mater Sci Technol, 2010, 26: 695−698.

[6]UREÑA A, GIL L, ESCRICHE E, de GÓMEZ SALAZAR J M,ESCALERA M D.High temperature soldering of SiC particulate aluminum matrix composites (series 2000)using Zn-Al filler alloys [J].Sci Technol Weld Join, 2001, 6: 1−11.

[7]王少刚, 徐九华, 王 蕾, 姜澄宇.氩气保护下炉中钎焊铝基复合材料的可行性[J].稀有金属材料与工程, 2005, 34(6):978−987.WANG Shao-gang, XU Jiu-hua, WANG Lei, JIANG Cheng-yu.Brazability of aluminium matrix composites in resistance furnace protected by inert gas [J].Rare Metal Materials and Engineering, 2005, 34(6): 978−987.

[8]张 洋, 闫久春, 陈晓光.SiCp/A356 复合材料超声波辅助钎焊[J].焊接学报, 2009, 30(3): 89−92.ZHANG Yang, YAN Jiu-chun, CHEN Xiao-guang.Ultrasonic brazing of SiC particulate reinforced aluminum matrix composites with high fraction volume [J].Transactions of the China Welding Institution, 2009, 30(3): 89−92.

[9]郭 成, 程 羽, 尚春阳, 苏文斌, 许建群.SiC 颗粒增强铝合金基复合材料断裂与强化机理[J].复合材料学报, 2001,18(4): 54−57.GUO Cheng, CHENG Yu, SHANG Chun-yang, SU Wen-bin,XU Jian-qun.Mechanisms on fracture and strengthening of aluminum alloy matrix composites reinforced with SiC particles[J].Acta Materiae Composite Sinica, 2001, 18(4): 54−57.

[10]樊建中, 姚忠凯, 杜善义, 杨改英, 孙继光, 郭 宏, 李义春,张少明, 石力开.P/M 制备的 SiCp/Al复合材料界面结构[J].中国有色金属学报, 1998, 8(1): 20−23.FAN Jian-zhong, YAO Zhong-kai, DU Shan-yi, YANG Gai-ying, SUN Ji-guang, GUO Hong, LI Yi-chun, ZHANG Shao-ming, SHI Li-kai.Interfacial structure of SiCp/Al composites made by powder metallurgy [J].The Chinese Journal of Nonferrous Metals, 1998, 8(1): 20−23.

[11]贺毅强, 乔 斌, 王 娜, 杨建明, 徐政坤, 尚 峰, 陈振华.不同拉伸温度下 SiC 颗粒增强 Al-Fe-V-Si复合材料的断裂行为[J].中国有色金属学报, 2010, 20(3): 469−475.HE Yi-qiang, QIAO Bin, WANG Na, YANG Jian-ming, XU Zheng-kun, SHANG Feng, CHEN Zhen-hua.Fracture behavior of Al-Fe-V-Si composite reinforced with SiC particles at different tensile temperatures[J].The Chinese Journal of Nonferrous Metals, 2010, 20(3): 469−475.

[12]张绪虎, 曾凡文, 关盛勇, 胡欣华, 胡海明.SiCp/LD10复合材料原位拉伸断裂行为研究[J].宇航材料工艺, 1999(1): 36−41.ZHANG Xu-hu, ZENG Fang-wen, GUAN Sheng-yong, HU Xin-hua.Study on the fracture behavior of SiCp/LD10 composites by means of in-situ SEM [J].Aerospace Materials and Technology, 1999(1): 36−41.

[13]张维平, 金俊泽, 胡汉起.SiCp/ZA22复合材料的动态断裂机制[J].大连理工大学学报, 1998, 38(6): 729−732.ZHANG Wei-ping, JIN Jun-ze, HU Han-qi.Micromechanism of dynamic fracture in SiCp/ZA22 composites [J].Journal of Dalian University of Technology, 1998, 38(6): 729−732.

[14]冯建情, 曾建民, 邹勇志, 孙仙奇.高铝锌基合金的力学性能与显微组织研究[J].机械工程材料, 2004, 28(11): 41−43.FENG Jian-qing, ZENG Jian-min, ZOU Yong-zhi, SUN Xian-qi.Mechanical properties and microstructure of high aluminum Zn-based alloys [J].Materials for Mechanical Engineering, 2004,28(11): 41−43.