小型LNG气化站的冷能利用①

陈赓良

(中国石油西南油气田公司天然气研究院)

1 发展概况

按2012年底的统计,我国年进口LNG量已经达到约1 200×104t,气化后可生产约170×108m3天然气。同时,目前已建与在建的小型(卫星)气化站约有100多个,全部建成后年供气量将达到300×108m3以上。因此,在LNG气化过程中产生的大量冷能及其合理利用问题,已经引起广泛重视。

LNG是天然气经净化、干燥、脱汞,并分离重烃后制得的温度约-162℃的低温液体。在其生产过程中,耗电量达到850kWh/t。因此,当LNG在气化站气化时将释放出大量冷能,后者是优质的绿色能源(见图1)。当前LNG气化冷能的利用虽然在全球受到普遍重视,但实际上除20世纪70年代起就着手对大量进口的LNG冷能利用进行了综合规划的日本外,包括韩国在内的大多数国家均还在大力发展之中,且开发的利用技术多数是针对大型气化站的。

从国外的发展情况看,LNG气化时的冷能利用分为直接利用和间接利用两个途径。前者主要是冷能发电、空气分离、冷冻仓库、干冰生产(与液体CO2生产同时)和轻烃回收等;后者主要指利用空分装置生产的液氮或液氧进行低温粉碎、低温干燥、冷冻食品、低温蓄冷和污水处理等(见表1)。

从冷量有效能角度分析,冷能发电是最适合大规模利用的项目,但其冷能回收效率并不高。空气分离是最合理、最充分利用LNG低温位冷能的项目,但其建设受到(间接利用其产品的)下游产业链配套建设的制约。冷冻冷库项目是节能效果显著的利用项目,同时也比较适合小型气化站应用。按20世纪90年代中期的统计数据,日本Negishi终端气化95×104t LNG所产生的冷能中,用于发电的占56.3%,用于空分的占36.3%,其余7.4%用于冷冻仓库[1]。

表1 冷能利用的主要途径Table 1 Main ways of cold energy utilization

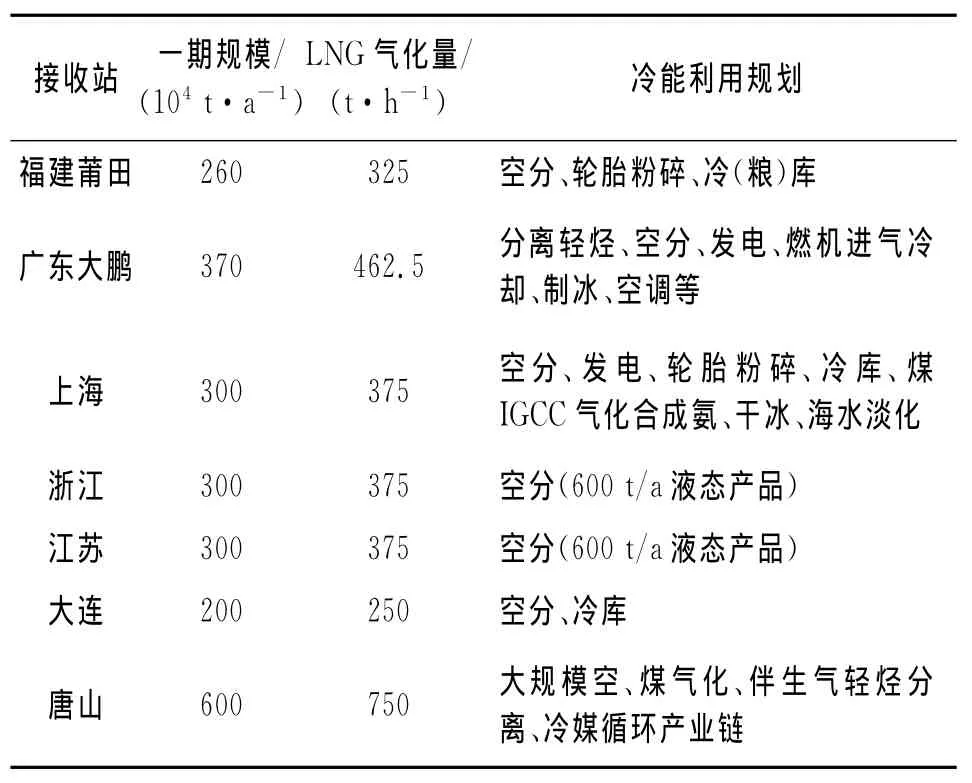

就国内发展情况而言,目前由中国石油、中国石化和海洋石油承建的10多个大型LNG接受站,均已对其产生的大量冷能因地制宜地作出了较为详细而合理的安排(见表2),有些项目现已投入运行,并取得了良好的效益[2]。如作为广东大鹏气化站配套项目的惠州LNG发电厂,采用燃气-蒸汽联合机组,装机容量为390MW,已于2009年顺利投入运行。福建蒲田气化站的配套项目LNG空分厂也已于2010年投入运行。该厂投资3.1亿元,日产液氧和液氮各300t,液氩10t,产值达到50万元/日,且自动化程度颇高,全厂日常管理仅需8个员工。

表2 我国大型LNG接受站的冷能利用Table 2 Cold energy utilization of Large LNG receiving stations in China

理论上建设气化站的冷能利用项目是经济而有效的,但由于存在以下问题,实际上实施起来有相当困难,小型气化站则因受规模制约尤其如此。

(1)LNG气化产生的冷量不仅有数量问题,更重要的是必须考虑其质量(品位或温位),而后者又与气化后天然气的压力及温度密切有关;

(2)从表1的数据可以看出,气化站产生冷能的潜在用户繁多,理论上以“梯级利用”方式安排下游市场最合理,但实施较困难;

(3)为了有效利用冷能,气化站的规划、建设需因地制宜与下游产业链匹配和同步,但小型气化站受地理位置、生产规模的制约,很难实现上述目标;

(4)冷能发电是唯一下游产业链较短的项目,但不适合小型气化站应用;同时,小型站的冷能产量较低且不能固定,不便规划和建设冷能利用项目。

2 梯级利用

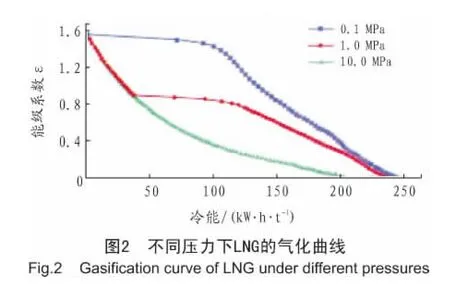

据文献报导,LNG气化过程中将释放出830~860kJ/kg的冷能,其中约508kJ/kg为气化潜热,322~352kJ/kg为显热[3];但这些皆为常压数据。对气化站而言,在不同压力气化时所释放的有效冷能相差甚大。如图2所示,在气化曲线与横轴(冷能)之间的面积即为气化过程中释放的有效冷能。图2数据表明,在0.1MPa下气化时释放的有效冷能比10MPa下气化时(理论上可能)高出1倍左右。大型气化站需考虑相当长的输气矩离,往往采用较高的气化压力(通常约为4MPa),此时将有相当一部分冷量有效能转化为压力与温度较高的压力有效能。小型气化站的气化压力一般约为0.6 MPa,故有利于有效冷能的利用。

计算表明,如果纯甲烷在0.1MPa下气化时释放的总冷能为837kJ/kg,在7.9MPa下气化时释放的总冷能将下降至678kJ/kg,下降幅度达到19%。同时,气化压力愈高则释放的总冷能量下降愈多,且其冷能的品位也下降得愈厉害。

在低温工程中,为制得不同品位的冷能所消耗的机械能或电能也大不相同;制取温位愈低(即品位愈高)的冷能时消耗的功也愈多;且常用卡诺因子(Carnot factor,C)来衡量装置的制冷效率。图3数据表明,假定以环境温度300K为基准,在100~200K的低温范围内卡诺因子(C)值急剧下降,从约2.5降至0.5左右。因而在100K下生产1MJ冷量所需的卡诺功约比在200K下高4倍左右[4];因此,生产1tLNG所消耗的约850kW·h电能中,不可逆损失的能量达到约730kW·h,LNG中潜在的有效冷能仅约120kW·h。由此可见,与热能工程相反,低温工程中制冷效率随着卡诺因子的增大而下降,且制冷温度愈低则效率下降愈多。

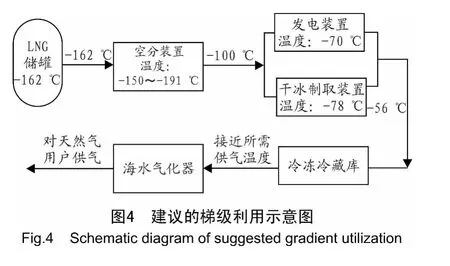

综上所述,为了合理地综合利用宝贵的高品位(低温位)冷能,应尽可能将不同品位的冷能分别做到温度对口的梯级利用(见图4)。目前我国的大型气化站除采用冷能发电的利用形式外,大多考虑空气分离→干冰生产→冷冻仓库的梯级利用模式,但此模式对地理分布非常分散,且对下游产业发展不很配套的小型气化站并不合适。

3 冷冻仓库

小型气化站的供气量大多在10×104m3/d以下,且冷能产量随供气量的变化较频繁;但其产生的冷能品位较高,适合于建设冷冻冷库。例如,1976年即已投产的日本神奈川县根岸LNG终端的金枪鱼超低温冷库,30多年来一直运行良好,为LNG冷能应用于冷冻仓库建设提供了优秀范例。

港华燃气公司所建的广东佛山杏坛LNG气化站是为顺德地区的燃气输配系统提供气源。站内建有100m3LNG储罐6个,其中4个工作压力为0.6 MPa,2个为0.8MPa。站内设有空温气化器8台,每台气化能力为2 000m3/h,气源来自深圳大鹏公司提供的LNG。为经济有效地利用LNG气化时产生的冷能,在毗邻杏坛气化站处于2010年投产了1座冷冻仓库。此项目为国内首个小型气化站LNG冷能利用示范性项目,总投资约129万元,年平均销售收入可达85万元,税后内部收益率达31.7%,静态投资回收期4.1年(含建设期)[5]。

杏坛冷库主营水产品的加工及储存,一期工程库容总量为3 000t,包括-30℃冷冻库和-15℃冷藏库2个部分,是与目前气化站5×104m3/d的气化量相配套的;随着气化量提高至设计处理量(15×104m3/d),二期工程将扩容至约9 000t。

如图5所示,杏坛冷库制冷系统主要包括3个部分:LNG气化系统、低压氨制冷循环系统和电动压缩氨制冷系统。其工艺特点是当LNG气化系统处理量下降而冷能供应不足时,可以启动电动压缩氨制冷系统来补充。通过进入换热器氨气压力调节进入其中的LNG流量;并通过冷库温度调节进入其中的液氨量。

该冷库的具体工艺流程为:来自储罐的LNG分为2股,一股LNG进入空温气化器(1)气化为常温的天然气,经调节阀调压至约0.3MPa后进入城市燃气管网。另一股LNG将来自冷库的气态氨冷凝后,经辅助空温气化器(2)气化并升温至常温,再与原气化系统中的天然气混合,最终也进入城市燃气管网。冷凝的液氨降压至0.3~0.5MPa,依次通过计量设备和调节阀,降压至约0.15MPa后进入冷库制冷,完成氨制冷循环。

小型气化站可以提供较高品位的冷能,因而冷库建设应根据当地具体环境选择农副产品或水产品加工的冷冻要求(见表3)。通常建设项目可以选择超低温冷库(-60℃左右)、低温冷库(-35℃左右)、中温冷库(-18~0℃)和高温冷库(0~10℃),从而可以通过选择不同的载冷剂,组成不同温度的低温制冷循环,使LNG的冷能利用效率大大提高。

表3 冷库设计温度与相对湿度(GB50072-2001)[6]Table 3 Designed temperature and relative moisture of cold storage

4 汽车空调

LNG以液态储存方式替代压缩天然气(CNG)的压缩储存方式作为汽车燃料,当前已经成为极具发展潜力的优质环保型燃料。为了最大程度地回收LNG气化过程中产生的冷能,并满足汽车空调的使用要求,可使用中间冷载体(如乙二醇)进行多级换热以减小一次换热的传热温差;并用蓄冷系统以实时调节汽车空调系统的供冷要求。此类应用目前虽尚未实现工业化,但国内外此方面的研究正方兴未艾,值得重视。LNG冷量回收汽车空调系统的基本原理如图6所示[7]。

LNG冷能应用汽车空调系统主要包括以下4个部分:

(1)供气系统:通过加热使LNG气化并继续加热使之温度升高,然后经减压、过滤,并与空气混合后进入发动机燃烧。为保证LNG在较低的环境温度下气化,可采用汽车尾气或发动机冷却水作为加热热源。

(2)回热系统:主要由气液换热器组成。可采用LNG储罐内置浸没盘管式换热器,盘管内流动温度较高的天然气,将储罐内的LNG气化。

(3)蓄冷系统:该系统是以载冷剂完成与低温天然气的冷量交换,同时完成冷量的蓄存和传递。

(4)供冷系统:将蓄冷后的冷载体中所携带的冷能传递给需要降温的空气。温度较高的回风与系统外新风混合后,通过轴流风扇强制掠过空冷器的翅片管,与管内载冷剂换热,降温后送回车厢。

上述4个部分的温度分布如图7所示。

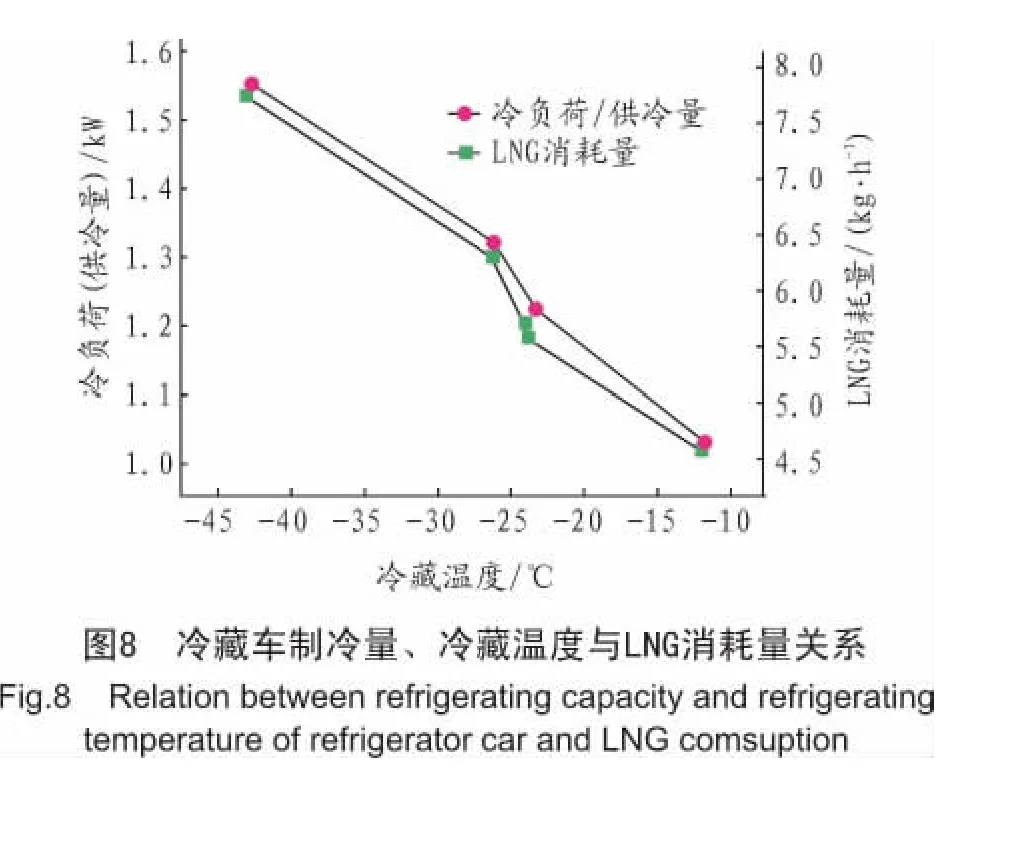

利用与汽车空调类似的原理,LNG的气化冷能也可以回收来应用于低温冷藏车,如图8所示。西安交大对此新型制冷系统的研究结果表明,以LNG为燃料并利用其气化冷能的低温冷藏车在技术和经济两方面均为可行[8]。

5 结论与建议

(1)LNG气化冷能利用虽然在全球受到普遍重视,但实际上除20世纪70年代起就着手对大量进口的LNG冷能利用进行了综合规划的日本外,包括韩国在内的大多数国家均还在发展之中,开发的利用技术多数针对大型LNG接受站。

(2)中国石油、中国石化和海洋石油建设的10多个大型LNG接受站,均已对其产生的大量冷能因地制宜地作出了较为详细而合理的安排,有些项目现已投入运行,并取得了良好的效益。但小型气化站绝大多数均未考虑冷能回收利用。

(3)小型气化站可以提供的冷能虽少,但冷能的品位较高,将其应用于建设冷冻仓库是颇为经济有效的利用途径;广东佛山杏坛冷库为国内首个小型气化站LNG冷能利用示范性项目,其成功经验值得重视。

(4)LNG冷能应用汽车空调系统及低温冷藏车可以最大程度地回收LNG气化过程中产生的冷能,并减少汽车的尾气排放;此类应用目前虽尚未实现工业化,但国内外此方面的研究正方兴未艾,值得重视。

[1]周廷鹤,彭世尼.LNG冷能利用技术探讨[J],上海煤气,2009(1):37-40.

[2]华贲,熊永强.中国LNG冷能利用的进展与展望[J],天然气工业,2009,29(5):107-111.

[3]江楚标.对LNG冷能利用几个问题的讨论[J],天然气工业,2008,28(9):126-128.

[4]陈赓良.天然气液化流程的发展及其有效能分析[J],天然气与石油,2013,31(1):27-32.

[5]刘宗斌,郑惠平,尚巍,等.LNG站冷能用项目开发[J],煤气与热力,2010,30(9):B01-B05.

[6]国内贸易工程设计研究院.GB 50072-2010冷库设计规范[S].北京:中国计划出版社,2010.

[7]王强,厉彦忠,殷秀娓,等.LNG汽车冷能回收空调系统[J],天然气工业,2005,25(10):124-126.

[8]谭宏博,厉彦忠.LNG冷量的低温冷藏车制冷系统性能研究[C]//第三届中国LNG论坛.广州,2012.