某制导炮弹尾段壳体发射强度仿真*

宋 勇,陶 苑,李昌坤,罗文建,肖秀友

(1中国兵器工业第59研究所,重庆 400039;2南京理工大学机械工程学院,南京 210094)

0 引言

早期弹药研制受条件限制,通常采用“画+打”的形式,即在结构设计完之后,采用工程算法进行校核,然后通过试验验证,一般需要较长的研制周期和大量的研制经费。随着战争多元化的发展,对武器弹药的功能和性能提出了更高的要求,因此,弹药的结构也越加复杂,受力也较复杂,设计过程通过工程算法很难或无法计算。

随着科学技术的发展,数值仿真技术发展的越加成熟,人们结合试验结果逐渐完善仿真软件中的算法,使仿真结果越来越与现实试验情况相符合。在国外,CAE技术已广泛应用于弹药设计领域,据统计,应用仿真软件指导产品设计可提高产品质量5~15倍,增加材料利用率25%,降低工程技术成本13% ~30%,降低人工成本5% ~20%,缩短产品设计试制周期30% ~60%,增加分析问题广度和深度的能力3~3.5 倍。

文中应用UG三维建模软件对某制导炮弹全弹实体建模,然后把模型导入仿真软件ANSYS Work-Bench中进行强度分析,通过设定模型材料属性、离散模型、选择分析类型、添加约束、施加外力、选择求解类型,最后求解即可得到全弹的应力、应变分布情况,可以为全弹提供直观的设计参考。

1 尾段壳体结构与受力分析

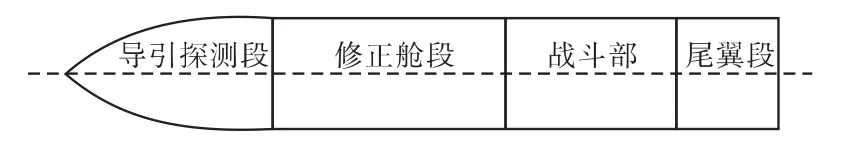

某制导炮弹主要由导引探测段、修正舱段、战斗部和尾翼段等组成,其结构分布示意图如图1。

图1 某制导炮弹结构分布示意图

尾翼段包括尾段壳体、尾翼和弹底,主要起飞行稳定功能,尾段壳体结构示意如图2所示,起支撑、保护尾翼装置的作用,其结构设计是否合理直接影响强度,乃至全弹的稳定性,对全弹有至关重要的作用。

图2 尾段壳体

弹丸发射时,炮膛内产生高温高压气体,直接作用到弹底部,对弹丸产生巨大推力,同时弹丸在滑动弹带和膛压的作用下旋转。尾段壳体受到离心力和过载的综合作用,当膛压达到最大260MPa时,弹丸转速也接近最大值,此时受力环境最为严酷,计算此时尾段壳体的应力、应变分布,是结构设计的重要依据。

2 仿真计算

2.1 初始条件

尾段壳体材料为35CrMnSiA,其材料密度为7.8g/cm3,杨氏模量(Young's Modulus)为 290GPa,泊松比(Poisson's Ratio)为 0.3,壳体壁厚 7.5mm ,材料σs≥1280MPa,σb≥1620MPa。

理论计算,弹丸受最大260MPa膛压时,加速度为 97618.0m/s2,转速约为 138rad/s。

2.2 建模并导入分析软件

根据全弹实际尺寸,应用UG软件建立3D模型,并把建立好的3D模型导入ANSYS WorkBench分析模块。由于要计算弹丸在某时刻的受力分布,故选择Static Structural分析类型。

2.3 设定材料属性

分别设置全弹的材料属性,包括杨氏模量、泊松比、抗拉强度和屈服强度等参数,尾段壳体材料属性设置对话框见图3。

图3 尾段壳体材料属性设置对话框

2.4 离散模型

对全弹进行网格划分,尾段壳体的过渡区域主要是由弧形和直角构成的,选择适合本结构计算的四面体网格(Tet meshing)。尾段壳体离散后共得到133106个节点和69760个单元,如图4。

图4 离散后的模型

2.5 施加载荷、约束

通过软件自动识别功能,可以识别零部件间接触面。然后,以弹丸底部端面为参考面,弹带槽处施加固定约束,整个单体施加过载97618.0m/s2,转速设定 138rad/s,见图 5。

图5 过载、转速参数设定

2.6 设置求解类型及求解

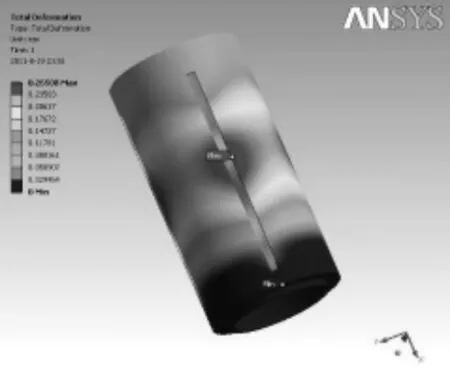

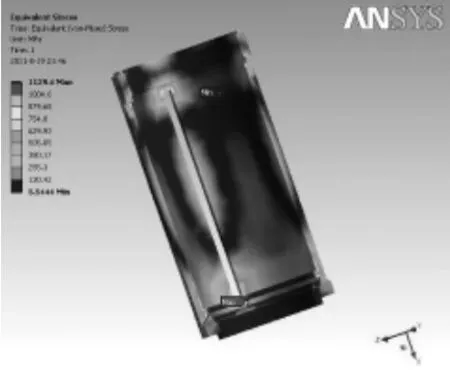

设置变形(deformation)和应力(stress)等效求解类型,求解后的壳体形变、应力分布云图见图6、图7。仿真结果表明,壳体径向最大应变约为0.27mm,轴向应变约为0.08mm,应力最大值约为1129.4MPa。

图6 尾段壳体应变分布云图

图7 尾段壳体应力分布云图(半剖)

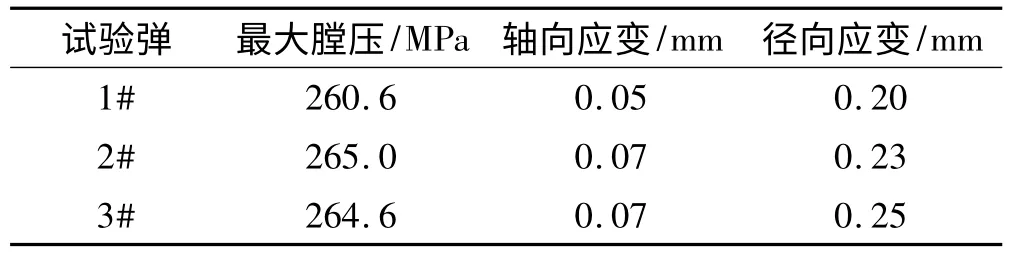

3 靶场强度试验

2008年,本项目在试验场进行了全弹的发射强度试验,共试验3发。试验中,使用铜柱测压,试验数据见表1,试验过程中没有发生异常情况,试验前后尾段壳体见图8。

表1 试验数据

图8 尾段壳体试验前后对比

4 结论

利用UG三维建模软件和ANSYS WorkBench仿真软件对弹药设计进行建模和仿真,较以前的工程计算有无可比拟的优势。经试验验证,仿真结果与试验结果相近,能够为设计提供参考。

以后,弹药设计领域中,应加大仿真技术应用,改变以前落后的设计方式,提高设计效率,节约设计成本。

[1]金志明.高速推进内弹道学[M].北京:国防工业出版社,2001.

[2]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[3]魏惠之,朱鹤松,汪东晖,等.弹丸设计理论[M].南京:南京理工大学出版社,1982.

[4]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[5]范钦珊,王波,殷雅俊.材料力学[M].北京:高等教育出版社,2000.