某型无人直升机尾段结构设计与仿真分析

殷贤树 王德鑫

(南京模拟技术研究所,江苏南京210016)

0 引言

先进复合材料具有低密度、高比强度、高比模量、耐环境性能优异、可设计性高等诸多优点,已成为航空航天各类飞行器的主要结构材料。在国外,主要的军/民用直升机,如PAH-2、RAH-66和NH-90,均大量采用先进复合材料。在国内,直升机碳纤维材料用量也越来越大,应用部位从次承力结构逐步过渡到主承力结构。

无人直升机尾段承担飞机气动载荷,为飞机结构提供较大刚度,以满足各种设备及其部件的安装要求。因此,无人直升机尾段承力结构的设计优劣决定着直升机最基本的指标完成情况,有必要对尾段结构设计进行仿真分析,以提高飞机飞行的安全性和可靠性。

1 尾段结构设计

1.1 尾段气动与结构设计

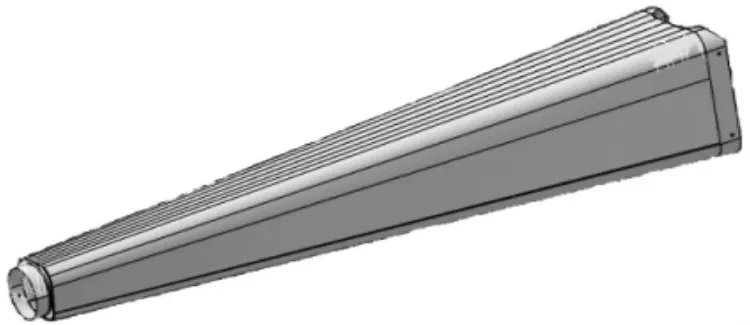

某型号飞机尾段为类圆锥筒式结构,前端呈矩形状,与机身连接部位形状吻合;往后端逐渐过渡为圆锥状,与尾减速器外形吻合。该外形结构保证了符合空气动力学原理,具有良好的气动特性。尾段以内外蒙皮构成一个整体,内外蒙皮之间填充蜂窝增加刚度。蒙皮的作用是覆盖内部结构,维持气动外形,降低机身的阻力。尾段结构示意图如图1所示。

图1 尾段结构示意图

1.2 复合材料铺层设计

复合材料具有可设计性、耐腐蚀性、强度比高、刚度比高、疲劳寿命长等突出优点,成为当今航空器材能有效减重、改善直升机性能的一种必不可少的材料。该型号无人直升机尾段采用碳纤维复合材料(T300级)制成,具有较高装配精度要求的位置和可能存在磨损的位置采用金属嵌件。尾段铺层设计如图2所示。

2 静强度分析

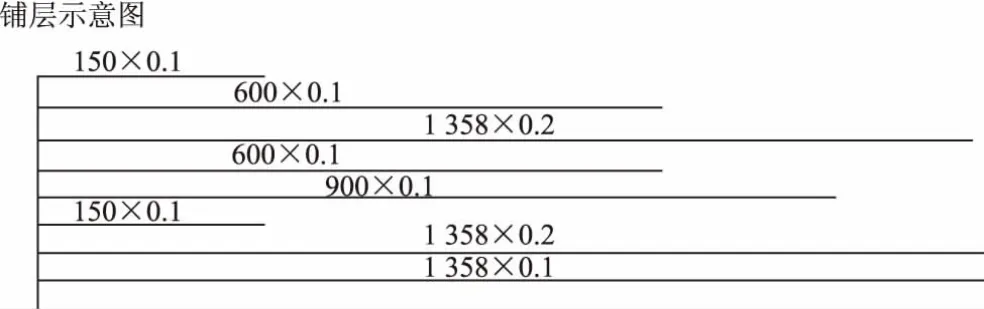

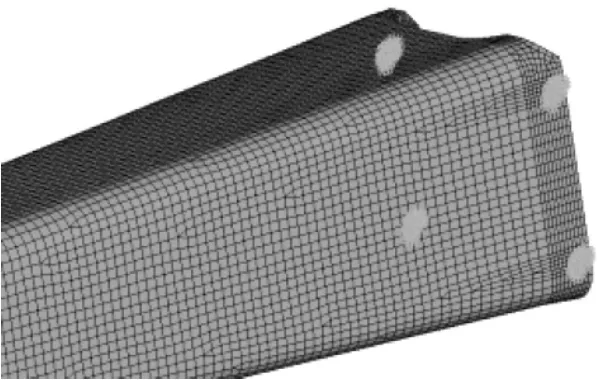

2.1 有限元建模

根据尾段结构形式与受载特点,本文采用shell单元模拟尾段蒙皮结构,根据铺层要求将其分为4段,尾段有限元网格图如图3所示。为了保证与实际复合材料铺贴工艺吻合,需进行shell单元偏置(offset)属性控制,单元偏置效果图如图4所示。

图2 尾段铺层设计

图3 尾段有限元网格图

图4 单元偏置效果图

2.2 载荷工况与材料属性

该型无人直升机尾段结构通过预留金属件与前机身对接,因此在强度分析时,将安装螺栓孔进行固定约束;尾部齿轮箱系统重量为1.2 kg,尾旋翼系统在正常工作时提供8 kg的侧向力;根据载荷设计要求,按2倍过载进行强度分析。尾段结构约束图如图5所示。

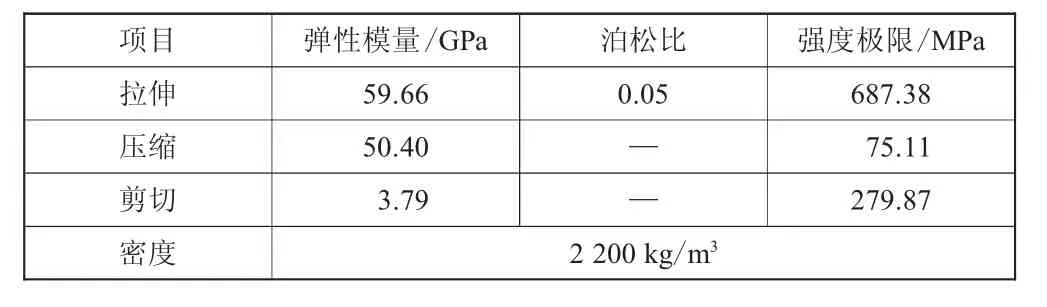

尾段材料为T300级碳纤维复合材料,其材料参数如表1所示。

2.3 静强度计算结果

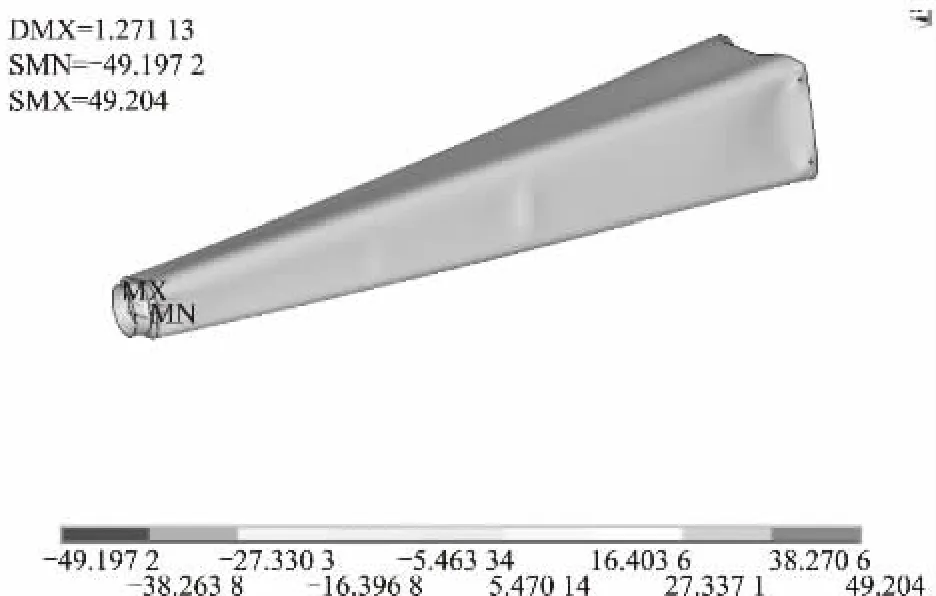

本文基于通用有限元软件ANSYS,将建立完备的有限元模型进行仿真计算:尾段由平纹碳纤维布铺层而成,材料主方向沿尾管轴向,主要承受拉压应力,最后的结果以X向应力云图为准。读取结果时读取最外层应力分布值,此处应力最大。蒙皮X向应力分布图如图6所示,尾管沿轴向最大拉应力为49.204 MPa,最大压应力为49.197 2 MPa;尾段结构最大位移为1.271 13 mm,最大位移发生在尾段底座部位,如图7所示。

图5 尾段结构约束图

表1 材料参数表

图6 蒙皮X向应力分布图

图7 尾段结构变形图

2.4 计算结果分析

根据碳纤维材料特性可知,尾段结构在给定工况载荷作用下,最大拉应力(49.204 MPa)小于材料拉应力极限强度(687.380 MPa);最大压应力(49.197 2 MPa)也小于材料压应力极限强度(75.110 MPa),结构最小安全系数为1.53,满足直升机强度设计要求。

3 尾段结构动力学设计

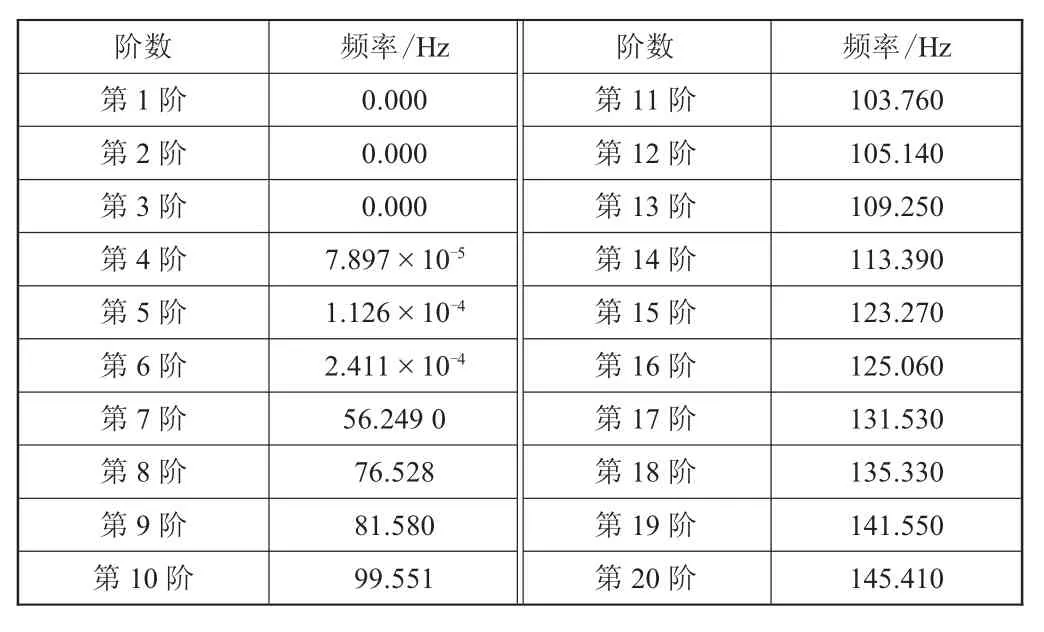

本文基于通用有限元软件ANSYS,将建立完备的有限元模型进行模态仿真分析,计算尾管改进结构在自由-自由状态下,其前20阶固有模态(含6阶刚体模态)的分析结果如表2所示。

表2 尾段自由模态固有频率

根据尾段结构模态分析结果可知,尾段结构固有频率(非刚体频率)最小值为56.249 0 Hz,远高于旋翼转动频率,远小于发动机输出频率,满足直升机动力学设计要求。

4 结语

本文以某型无人直升机尾段结构为设计对象,通过结构气动外形设计、结构功能设计、复合材料铺层设计、静强度设计和动力学设计,确保各项指标满足直升机设计要求,为直升机机体系统设计提供支持和保障。