某大型民用直升机尾段缺陷容限仿真及试验验证技术

王玉合,朱定金,刘晓同

(中航工业直升机设计研究所,江西 景德镇333001)

0 引言

1 尾段缺陷容限仿真

欧美先进直升机公司长期以来的民用直升机研制和使用积累了丰富经验,在结构疲劳设计和疲劳评定中,缺陷容限设计思想已经得到广泛应用,缺陷容限设计与试验验证技术实用、成熟且已成体系[1]。相对而言,国内民用直升机结构均采用安全寿命法进行疲劳设计和寿命评估,未考虑在制造过程中产生的制造缺陷以及使用过程中产生的意外损伤[2]。所以,为了保证给出的安全寿命具有较高的可靠性和置信度,往往采用安全系数,限制了结构件的生命潜力,造成经济上的浪费[3]。

针对CCAR-29-R1《运输类旋翼航空器适航规定》第29.571条款及FAA AC20-107B“复合材料飞机结构”相关验证要求,某大型民用直升机复合材料尾段结构在制造过程中产生的制造缺陷、使用过程中产生的低能量冲击损伤(目视勉强可见冲击损伤,简称BVID)下保证全寿命周期内的使用安全,同时考虑了高能量冲击损伤(目视明显可见的冲击损伤,简称CVID)下保证一个检查周期内的使用安全。

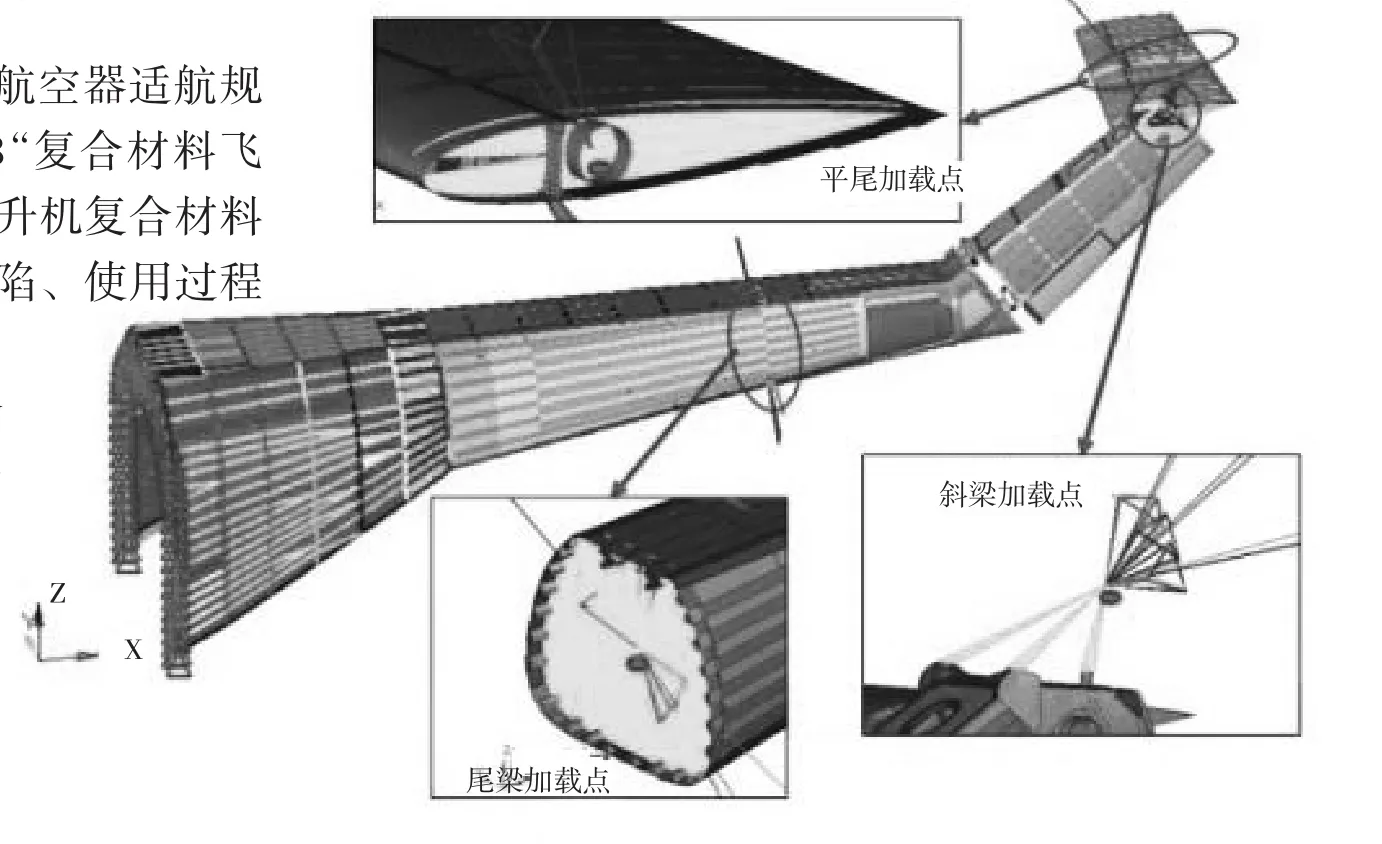

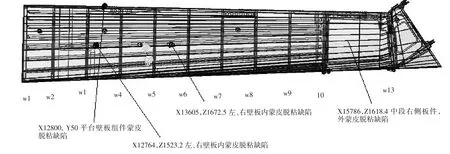

图1 尾段疲劳试验件安装示意图

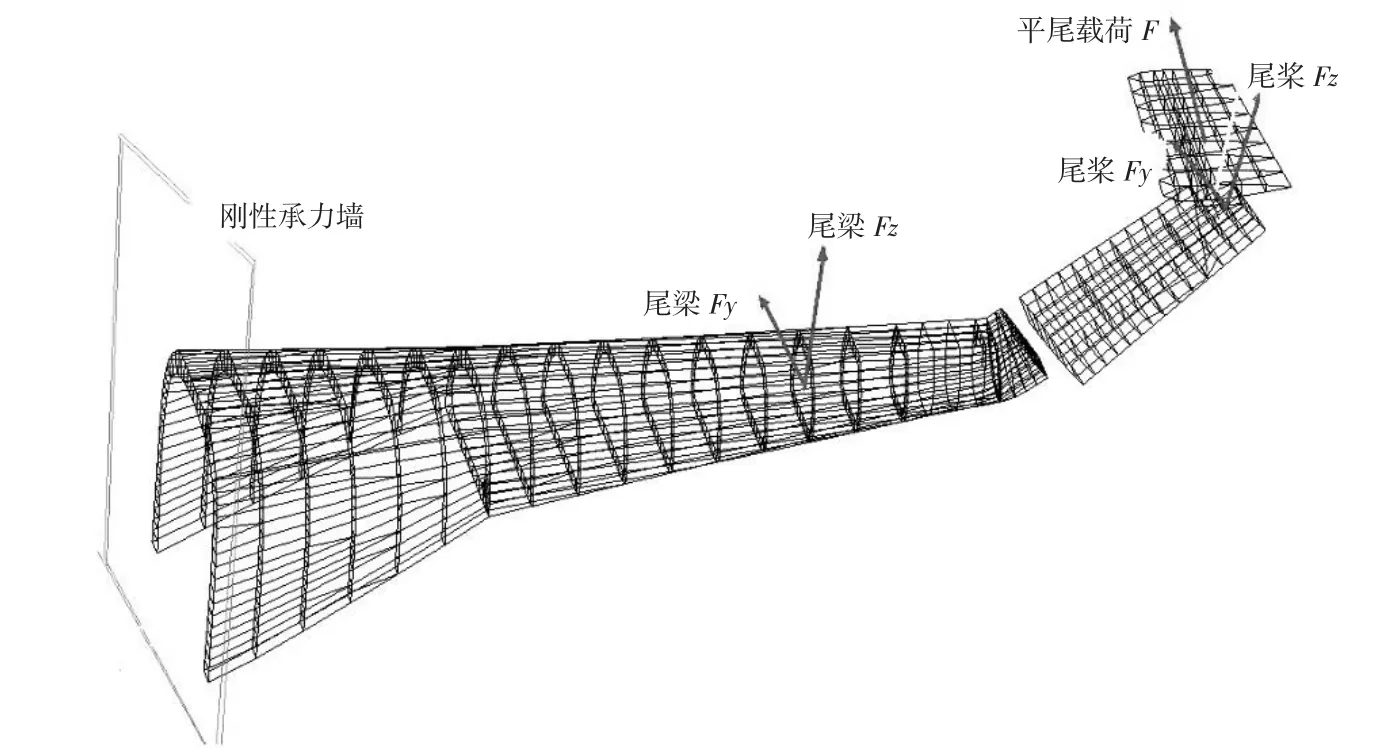

1.1 尾段有限元模型

某大型民用直升机复合材料尾段结构主要包括尾梁、斜梁、平尾三部分。复合材料尾段结构试验件精细化有限元模型包括上墙端假件GFEM粗模型以及试验件DFEM精细化模型,中间采用RBE3单元进行粗细模型过渡连接;有限元处理中加载点与模型连接采用RBE3单元,最终的加载方式如图1所示。

1.2 损伤容限缺陷有限元模型

疲劳损伤容限缺陷分为两种类型:制造缺陷和冲击损伤缺陷。

制造缺陷预制:根据实验要求提供的制造缺陷位置,在尾段有限元模型中找出对应位置的局部模型,使用单元尺寸1 mm按照缺陷大小做出相应直径的圆,并按照1 mm单元尺寸细化缺陷中心周围100 mm* 200 mm区域并在层间使用VCCT技术,以此作为分层裂纹扩展备用区域。

冲击损伤预制:按要求选取直径为16 mm半圆冲头,将冲击能量按照动能公式换算为相应的冲击速度,使用Abaqus Explicit进行冲击计算。由于冲头相对于复合材料结构是刚硬的,所以在冲击仿真中,将其约束为刚体,仅考虑节点与复合材料结构的冲击时的接触关系。根据参考能量折算的冲击速度,施加于刚体约束的参考点,并通过冲击速度的分量实现冲头在冲击位置是正对着复合材料结构的。

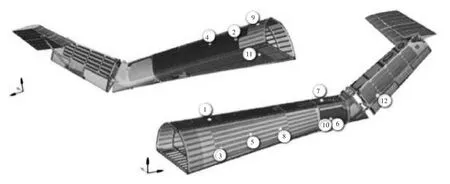

损伤容限缺陷位置如图2所示,其中①~⑥数字代表制造缺陷,⑦~12数字代表冲击损伤缺陷。

图2 损伤容限缺陷有限元模型位置图

1.3 疲劳分析准则

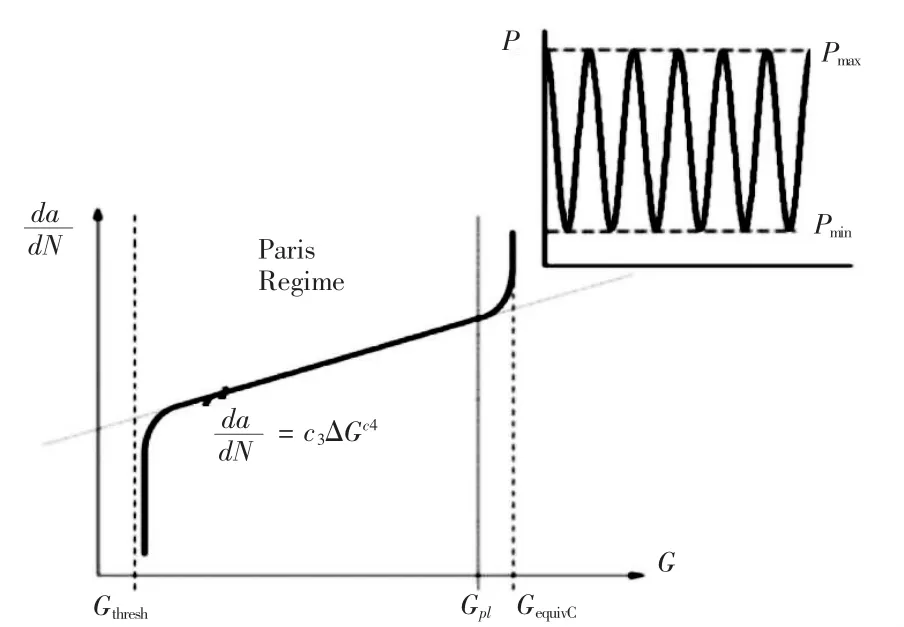

基于疲劳裂纹扩展规律的Paris公式计算界面处的疲劳损伤分层的发生和生长,并将裂纹增长率da/dN与相对断裂能释放率ΔG相关联:

其中,Gmax和Gmin是指结构加载到Pmax和Pmin时,对应的应变能释放率。Paris区域由Gthresh和Gpl给出;低于Gthresh的区域没有疲劳裂纹生成和增长;高于Gpl的区域,裂纹将以加速增长率增长;GequivC可以由用户指定的混合模式准则和界面的粘结强度计算得到。

图3 分层低周疲劳分析

上图3中:a为裂纹长度;N为循环数量;G为应变能释放率;Gthresh为应变能释放率临界值;Gpl为应变能释放率上限;GequivC为临界等效应变能释放率。

1.3.1 疲劳分层的产生

疲劳裂纹的初始生长准则定义为:

其中,c1、c2为材料常数。在裂纹尖端的界面单元将不会被释放,除非上述的方程满足Gmax>Gthresh。

1.3.2 疲劳裂纹增长

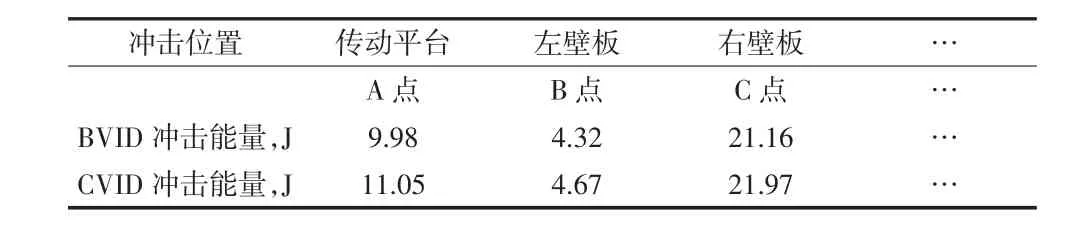

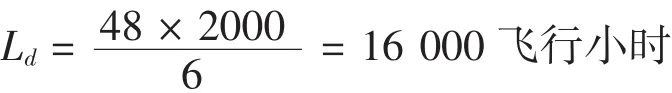

当分层裂纹增长准则在界面处满足要求,则裂纹增长率da/dN可以通过ΔG来求解;当Gthresh 其中,c3、c4为材料常数。Paris公式决定了疲劳裂纹增长。 尾段复合材料缺陷容限分析中,将预置缺陷位置区域的结构在细节有限元模型基础上进行细化,基于虚拟裂纹闭合技术的裂纹扩展分析,未出现分层或裂纹扩散现象。进而分析得出尾段复合材料结构件的疲劳寿命,在16 000飞行小时安全寿命内,预置的初始缺陷位置和冲击损伤位置的缺陷不会扩展,为后续的复合材料尾段全尺寸缺陷容限试验提供了基础,大大降低了尾段缺陷容限试验的风险。 某大型民用直升机复合材料尾段全尺寸缺陷容限试验按每小时4次起落编制尾段低周疲劳寿命试验载荷谱,见表1,低周疲劳取寿命分散系数fn=6。表1所示的疲劳试验谱块相当于2 000飞行小时的疲劳寿命[4]。 表1 尾段疲劳试验载荷谱块(载荷单位:N) 在复合材料尾段全尺寸缺陷容限试验中用5个加载做动缸模拟尾段承受的载荷,如图4。 图4 尾段缺陷容限试验加载示意图 初始制造缺陷和冲击缺陷均应预置在高应力水平,初始制造缺陷的类型和尺寸因以能够覆盖尾段验收技术条件中规定的可接受的缺陷为原则。尾段疲劳试验件预制的初始制造缺陷位置见图5。 由于试验前尾段疲劳试验件蒙皮和泡沫芯之间预制的脱粘缺陷检测不到,需要在原蒙皮和泡沫脱粘缺陷处附近对蒙皮开φ4孔,再按预制要求制φ16的蒙皮和泡沫芯脱粘缺陷。 冲击损伤试验用φ16mm的半圆头冲击头,采用控制能量的方法对尾段疲劳及缺陷容限试验件进行冲击损伤。为了准确获得各冲击点的冲击能量,避免复合材料蒙皮被击穿,先在直升机尾段静力试验件上进行冲击能量标定,最终确定尾段缺陷容限疲劳试验件各冲击损伤位置及能量。 在进行缺陷安全寿命验证试验之前,先在试验件上做冲击损伤试验(BVID)。在进行检查周期验证试验时,需要先在试验件原BVID缺陷位置再采用CVID能量做冲击损伤试验。冲击损伤位置及能量见表2,冲击损伤结果见图6、图7所示。 表2 冲击损伤位置及能量 图6BVID冲击损伤结果 图7BVID冲击损伤结果 某大型民用直升机复合材料尾段全尺寸缺陷容限试验分两个阶段进行,如下: (1)第一阶段(缺陷安全寿命验证阶段):此阶段按表1所示载荷谱进行试验,此阶段完成16 000 h寿命考核,要求存在的初始缺陷无明显可检扩展;如未完成16 000 h寿命考核就发现初始缺陷扩展,则分析试验数据,确定是否在第二阶段试验之前重新进行尾段静强度极限载荷验证; (2)第二阶段(检查周期验证阶段):此阶段按表1所示的载荷谱进行试验,此阶段完成3 000 h寿命考核,要求CVID缺陷无明显可检扩展,获得尾段结构的检查周期;当发现CVID缺陷扩展,则需要进行限制载荷验证试验,验证尾段结构的剩余强度。 尾段缺陷容限试验方法是: 1)将试验件安装在过渡段假件上,过渡段假件安装在承力墙上,避免试验件和承力墙直接连接因刚度不匹配导致试验件尾1框附近试验的应力水平不真实; 2)设计专用试验加载夹具,试验载荷谱按表1所示,各试验载荷同步协调加载; 3)试验过程中每完成一个试验谱块需对试验件预置缺陷和冲击损伤位置进行无损检查,同时对螺栓预紧力矩、连接接头等重点区域进行检查,确保在试验过程中缺陷无扩展,满足试验要求。 (1)缺陷安全寿命分析 某大型民用直升机复合材料尾段缺陷安全寿命验证阶段共完成了48个疲劳试验谱块的寿命试验,每个疲劳试验谱块相当于2 000飞行小时的疲劳寿命,尾段低周疲劳取寿命分散系数fn=6,在试验过程中缺陷无明显扩展,试验结果有效。因此,某大型民用直升机尾段的缺陷安全寿命分析结果为: (2)安全检查周期分析 按CCAR 29.571条破损安全(缺陷扩展后的剩余强度)评定要求,缺陷扩展后的剩余结构必须表明在规定的检查周期内仍能保持承受设计限制载荷而没有失效。 某大型民用直升机尾段检查周期验证试验,共完成了9个劳试验谱块的寿命试验,每个疲劳试验谱块相当于2 000飞行小时的寿命,尾段低周疲劳取寿命分散系数fn=6,在试验完成9个疲劳试验谱块后发现B点的缺陷出现明显扩展,缺陷尺寸由33 mm×21 mm扩展到37.5 mm×22 mm,B点缺陷发现明显扩展后,按试验大纲的要求进行了表1所示的1.0倍限制载荷剩余强度试验,试验后检查未发现异常,表明缺陷扩展后剩余结构能够承受限制载荷,试验数据有效。因此,某大型民用直升机尾段检查周期分析结果为: (1)试验结果表明,某大型民用直升机尾段的缺陷安全寿命为16 000飞行小时;尾段的检查周期为3 000飞行小时,符合CCAR 29.571条款要求,试验结果得到适航当局的认可。 (2)建立了大型复合材料尾段结构精细化建模以及复合材料尾段内部缺陷和冲击损伤缺陷的仿真分析方法。 (3)建立了含制造缺陷和冲击损伤的复合材料结构缺陷容限分析及试验验证方法,国内首次完成含制造缺陷和冲击损伤的复合材料尾段缺陷容限全尺寸试验,通过适航审查。

1.4 疲劳缺陷容限分析

2 试验载荷谱及加载

3 尾段缺陷容限试验设计

3.1 制造缺陷预制

3.2 冲击损伤缺陷预制

4 尾段缺陷容限试验

5 尾段缺陷容限试验分析

6 结论